- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Реконструкция мини-ТЭЦ с установкой нового котла мощностью 20 МВт (Тепловой расчет котлагрегата К-35-40). Котел к 35 40

Участок Ак-Довурак | ГУП РТ«Управляющая компания ТЭК 4»

Участок Ак-Довурак

Директор по производству Дубков Александр Александрович

668050, Республика Тыва, г. Ак-Довурак, ул. Заводская, д. 1.

Тел.: (39433) 2-15-01, E-mail: [email protected]

___________________________________________________

- ОБЩЕЕ УСТРОЙСТВО КОТЛОАГРЕГАТА.

- Котлоагрегат К-35-40 однобарабанный, вертикальный водотрубный с естественной циркуляцией, с полностью экранированной топочной камерой. Завод-изготовитель "Белгородский котельный завод" г. Белгород.

- Котлоагрегат состоит из топочной камеры и газоходов, экранных поверхностей нагрева, испарительных элементов (барабан, циклоны), водяного экономайзера, пароперегревателя и воздухоподогревателя. Конвективный пароперегреватель с горизонтальными (дренируемыми) змеевиками расположен в горизонтальном газоходе, соединяющем топку и конвективную шахту котлоагрегата.

Водяной экономайзер и воздухоподогреватель размещаются в конвективной шахте, причем воздухоподогреватель расположен "в рассечку " с водяным экономайзером.

Топочная камера.

Топочная камера объемом 17,9 м3 предназначена для пылевидного сжигания топлива. В качестве топочного устройство применены четыре пылеугольной горелки, установленных на боковых стенках топки, по две с каждой стороны.

Стены топочной камеры покрыты экранами, выполненными из труб Ø 60 х 3.

Шаг труб экранов 80 мм, на стыках блоков боковых стен шаг 100 мм. Для обеспечения тепловых удлинений экран имеет подвижное крепление, дающее возможность вертикального перемещения. Коллекторы экранов соответственно имеют крепления обеспечивающие возможность их удлинения.

Спускная система экрана проходит в обмуровке и выполнена из труб Ø 102 х 3,5.

Топочная камера снабжена лючками для наблюдения за работой топки. Для растопки котла применяют мазутные форсунки, встроенные в пылеугольные горелки. Топка снабжена 4-мя взрывными клапанами.

Барабан и сепарационное устройство.

Барабан котла имеет внутренний диаметр 1500 мм, толщиной стенки 36 мм и дл.6560 мм.

Циркуляционная схема экранов котла выполнена по принципу двухстороннего испарения: I ступень – чистый отсек и II ступень – соляной отсек. В чистый отсек фронтовой, задние экраны и задние блоки боковых экранов.

Во вторую включены передние блоки боковых экранов. Для получения пара требуемой чистоты в барабане размещено сепарационное устройство.

Экраны I ступени испарения включены в переднюю часть барабана. Пароводяная смесь этой ступени попадает под погруженный в воду дырчатый лист, который расположен в средней части барабана, т.е. в чистом отсеке. Отделившийся от смеси пар образует под листом паровую подушку, пароводяная смесь этой ступени, за счет чего равномерно проходит через отверстия листа и барбатируется сквозь слой воды попадая в паровое пространство барабана.

Питательная вода из экономайзера подается на уровень воды под дырчатым листом и пар, проходит сквозь дырчатый лист, промывается чистой питательной водой.

Вторая ступень испарения расположена в левом и в правом торце барабана, которые оборудованы внутри барабанными циклонами – по одному в каждом отсеке. В циклоне под действием центробежных сил происходит разделение пароводяной смеси, поступающей из контура второй ступени на пар и воду. Пар соленых отсеков

через окна в перегородке поступает в паровое пространство чистого отсека, где смешивается с паром I ступени испарения и через жалюзи сепараторов направляется в пароперегреватель.

Пароперегреватель.

Пароперегреватель вертикальный, дренируемый, состоит из двух частей, соединенных последовательно. В рассечку между ними включен поверхностный пароохладитель.

Диаметр первой части ( по ходу пара ) 32 х 3 мм, вторая часть по ходу пара выполнена из труб того же размера.

Расположение труб коридорное. Змеевики располагаются параллельно фронту котла. Подвески пароперегревателя выполнены на трубах.

При ремонтах выем змеевиков предусмотрен через заднюю стенку котла.

Водяной экономайзер

Водяной экономайзер стальной, гладкотрубный, выполнен из труб Ø 28 х 3. Схема экономайзера противоточная, двухступенчатая, расположение змеевиков шахматное с величиной шагов: поперечного – 100 мм, продольного – 45 мм.

Змеевики располагаются параллельно фронту котла с выходом коллекторов на правую боковую сторону котла. Первая ступень экономайзера по ходу воды состоит из двух пакетов, а вторая из одного.

Воздухоподогреватель

Воздухоподогреватель в котле трубчатый, вертикальный, двухступенчатый. Секции воздухоподогревателя выполнены из труб Ø 40 х 1,5 расположены в шахматном порядке. Дымовые газы проходят сверху вниз внутри трубы, а воздух горизонтально снизу вверх между трубами. Нижняя часть воздухоподогревателя устанавливается на опорную раму, которая крепится на портале конвективной шахты. Первая ступень воздухоподогревателя выполнена двухходовой ( по воздуху ), а вторая – одноходовой. Секция первой и второй ступеней соединяются между собой воздухо-перепускными коробками.

Характеристика котлоагрегата К-35/40.

- Паропроизводтельность – 35 т/час.

- Давление пара в барабане – 43 кгс/ см2.

- Давление пара на выходе из пароперегревателя – 39 кгс/см 2.

- Температура перегретого пара – 440 оС

- Способ сжигания топлива – камерный

- Температура питательной воды – 145 оС

- Поверхность нагрева: экрана радиационная ( топки ) – 176 м2

пароперегревателя – 35 м2

экономайзера водяного – 379 м2

воздухоподогревателя – 1485 м2

- температура горячего воздуха – 266 о С

температура уходящих газов – 133 о С

температура воды после ВЭ – 250 о С

Характеристика вспомогательного оборудования

- Мельница молотковая – 2 шт, левая "А", правая "Б",

с мельничным вентилятором – ВВСМ – 14 тип ММТ 1000/950/980

производительность – 6,6 т/час

число оборотов – 980 об/мин.

мощность электродвигателя ММТ к/а 6.8 -110/1000; к/а 7-132/1000

напряжение – 380 в.

мощность электродвигателя МВ – к/а -8-55/1500; к/а-6.7 А-75/1500; Б-55/1500

2. Питатель сырого угля – 2 шт, левый "А", правый "Б",

тип СПУ 500 х 1500 – СПУ 500 х 1500.

производительность – 0,7 + 4,2 час,

число оборотов – 500 + 1500 об/мин,

мощность электродвигателя – 1,2 квт.,

напряжение – 220 В постоянного тока.

- Вентилятор дутьевой: тип – ВД – 13,5, производительность – 50 тыс. м3/ ч.

число оборотов – 730 об/мин.

мощность электродвигателя – 132кВт

напряжение – 380 В

- Дымосос : тип – Д – 15,5, производительность – 60 тыс. м3/ч.

мощность электродвигателя – 160 кВт, число оборотов – 730 об/мин.

напряжение – 380 В.

uktek4.ru

В.В.Назаревич Расчет котельной установки - Стр 5

40

Продолжение табл.11

1 | 2 | 3 | 4 | 5 | 6 |

Площадь поверхн. нагрева, м2: |

|

|

|

|

|

радиационная | 176 | 176 | 176 | 326/296 | - |

котельного пучка | 31 | 31 | 31 | 42 | 15 |

пароперегревателя | 324 | 291 | 212 | 184/336 | 240 |

водяного экономайзера | 379 | 318 | 379 | 554 | 320 |

воздухоподогревателя | 1485 | 1485 | 1485 | 800 | 970 |

Барабан (диаметр, толщина | 1500×40 | 1500 ×40 | 1500 ×40 | 1500 ×40 | 1540×22 |

стенок), мм |

|

|

|

|

|

Число ступеней испарения | - | 2 | 2 | - | 2 |

Количество и размеры цикло- | - | - | - | - | 2 × |

нов для сепарации пара, шт. |

|

|

|

| (377×16) |

×мм |

|

|

|

|

|

Диаметр и толщина стенок, |

|

|

|

|

|

мм: | 60 ×3 | 60×3 | 60×3 | 60×3 | 38×3; |

экранов, фестона, |

|

|

|

| 57,5×5 |

пароперегревателя | 32×3 | 32×3 | 32×3 | 38×3 | 28×3; |

|

|

|

|

| 32×3 |

водяного экономайзера | 28×3 | 28×3 | 28×3 | 32×3 | 28×3 |

воздухоподогревателя | 40×1,6 | 40×1,6 | 40×1,6 | 40 ×1,6 | 40×1,6 |

Габаритные размеры котла, м, |

|

|

|

|

|

в осях колонн: |

|

|

|

|

|

ширина | 5,78 | 5,78 | 5,78 | 7.42 | 15 |

41

Продолжение табл.11

2 | 3 | 4 |

|

|

| |

длина | 9,03 | 9,03 | 9,03 |

| 17,8 | 4,7 |

наибольшая высота | 18,3 | 18,3 | 18,3 |

| 20,0 | 16 |

Масса металла, т: |

|

|

|

|

|

|

котла | 211,3 | 211,3 | 214,1 |

| 128 | 129 |

общая | 372,3 | 372,3 | 367,2 |

| 479 |

|

обмуровка котла | 165 | 165 | 165 |

| 348 |

|

Изготовитель | ПО «Белгородский завод энергетического | машиностроения» | ||||

Примечание. Паровые котлы предназначены для снабжения насыщенным или перегретым паром промышленности и мелких электростанций. Котлы однобарабанные, выполнены по И – образной схеме с разрывом между стенами топки и конвективной шахты, за исключением унифицированного, вся серия которого до 75 т/ч имеет три хода газов – два сомкнутых и вынесенный трубчатый воздухоподогреватель. Для всех котлов обе ступени испарения в барабане, для котла БГМ – 35 – М и унифицированного имеются вынесенные циклоны.

Котлы К–35– 40 с турбулентными горелками на боковых стенах топки, Б – 35 – 40 и Т – 35 – 40 с амбразурами от молотковых мельниц с фронта. Обмуровка котлов К – 35 – 40, Б – 35 – 40 и Т – 35 – 40 из кирпича в два слоя.

На котле БГМ – 35 – М горелки размещены на фронтовой, а у унифицированного котла на боковых стенах. Регулирование температуры перегрева пара на всех котлах осуществляется поверхностными пароохладителями в рассечку перегревателя или на выходе, кроме котла БГМ – 35 – М, где регулирование производится с помощью дополнительной пятой горелки. Все котлы, кроме унифицированного, не газоплотные. Тяга на всех котлах уравновешенная. Очистка поверхностей нагрева в топке и перегревателей серийными обдувочными аппаратами; в конвективном газоходе – дробью.

42

Таблица 12 Некоторые расчетные характеристики котлов Таганрогского котлостроительного завода

| Паропро- | Темпера- | Давление | Расчетный | Тепловое | Полная ра- |

| изводи- | тура пере- | пара, | объем | напряжение | диацион. |

| тельность, | гретого па- | МПа | топки, | топочного | поверхн. |

Тип котла | т/ч | ра, |

| м3 | объема, | нагрева |

|

| оС |

|

| кВт/м3 | топки, |

|

|

|

|

|

| м2 |

ТГМ-84Б | 420 | 560 | 14,0 | 1557 | 205,7 | 1100 |

ТП-81 | 420 | 560 | 14,0 | 2218 | 141,2 | 1153 |

ТП-87-1 | 420 | 560 | 14,0 | 2180 | 147,6 | 1286 |

ТГМ-96Б | 480 | 560 | 14,0 | 1680 | 224,3 | 1046 |

ТГМ-104 | 670 | 545 | 14,0 | 2460 | 219,6 | 1136 |

ТП-109М | 670 | 545 | 14,0 | 3810 | 151,1 | 2310 |

|

|

|

|

|

|

|

ТПЕ-209 | 650/572 | 540 | 14,0 | 6060 | 81,7 | 2362 |

|

|

|

|

|

|

|

ТМП-501 | 1800/1650 | 515 | 14,0 | 7080 | 208,0 | 2716 |

|

|

|

|

|

|

|

ТГМЕ-444 | 500 | 560 | 14,0 | 538 | 668,2 | 757 |

|

|

|

|

|

|

|

ТГМ-464 | 500 | 560 | 14,0 | 1610 | 224,3 | 861 |

|

|

|

|

|

|

|

ТГМЕ-206 | 670 | 560 | 14,0 | 2120 | 263,8 | 1063 |

- в знаменателе указана паропроизводительность по промежуточному перегреву

44

2

Таблица 15 Некоторые технические характеристики чугунных водогрейных котлов

Тип котла | Типоразмеры, | Средний удельныйтеплообъём | Н | Ширинаколосниковой решетки, мм | Строительные размеры, | ||||||

| 2 |

|

|

|

| Q. |

| мм |

| ||

|

|

|

|

| 2 м / |

|

|

| |||

| М /УПН |

|

| кВт |

|

|

|

| |||

|

|

|

|

|

|

|

| длина | ширина | высота | |

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

| 2 |

|

| 3 |

| 4 | 5 | 6 | 7 |

ВНИИСТО - Мч | 1,18; 1,5; 1,82; | 9-12 |

| 215 | 320-960 | 460 | 1090 | ||||

| 2,14; 2,46; 2,78; |

|

|

|

|

|

| ||||

| 3,21; 3,42; 3,74; |

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| ||||

КЧМ-2 | 1,67; 2,11; 2,5; | 12 |

| - | 345 - | 455 | 1045 | ||||

| 2,95; 3,39; 3,83; |

|

|

| 855 |

|

| ||||

|

| 4,23; |

|

|

|

|

|

|

| ||

КЧ-1 | 8,14 | 11,2 | 14 | 1214 | 530 | 890, | 1610 | 1950 | |||

| 12,6 | 16,8 | 21 |

|

|

| 1145, |

|

| ||

|

|

|

|

|

|

|

|

| 1400 |

|

|

КЧ-2"Универсал-15,2 19,68 24,16 |

|

| 890 | 985 - | 2060 | 1910 | |||||

5" | 26,1 | 33,8 | 49,2 |

|

|

| 2485 |

|

| ||

| 28,64 | ЗЗ,12 |

|

|

|

|

|

| |||

| 49,2 | 59,6 |

|

|

|

|

|

| |||

" Универсал -6" | 18,8 24,2 | 28,6 | 1314 | 896 | 1115- | 1966 | 2030, | ||||

| 36 |

| 44 | 52 |

|

|

| 2615 |

| 2465 | |

| 33 | 37,4 | 41,8 |

|

|

|

|

|

| ||

| 60 |

| 86 |

| 76 |

|

|

|

|

|

|

"Универсал-6М" | 22,4 | 33 | 41,8 |

|

| 1030 | 1084, | 2070 | 2100, | ||

| 44 |

| 60 | 76 |

|

|

| 1622, |

| 2470 | |

|

|

|

|

|

|

|

|

| 2160 |

|

|

КЧ-3"Энергия -36,8 |

| 55,2 | 73,6 |

|

| 1295 | 1814, | 2945 | 2870, | ||

3" | 48,9 |

| 73,4 | 97,9 |

|

|

| 2342, |

| 2430 | |

|

|

|

|

|

|

|

|

| 2870 |

|

|

"Тула-1" | 43,2 |

| 59,4 | 81 | 12-14 | 1300 | 1710, | 2930 | 2930 | ||

| 57 | 78,4 | 106,9 |

|

|

| 2250, |

|

| ||

|

|

|

|

|

|

|

|

| 2785 |

|

|

|

|

|

|

|

|

|

|

|

|

| |

"Энергия - 6" | 27,9 |

| 40,3 | 52,7 |

|

| 1300 | 1689, | 2460 | 2390, | |

| 56 |

| 81 | 105 |

|

|

| 2217, |

| 2770 | |

|

|

|

|

|

|

|

|

| 2745 |

|

|

* Один квадратный метр условной поверхности нагрева (1м2 УПН) - это площадь такой поверхности нагрева чугунного котла, которая при сжигании сортированного антрацита в ручных топках и тепловом напряжении зеркала горения 582 кВт/м2 дает 11,6 кВт тепла при КПД не менее 70 %.

45

Составители Владимир Владимирович Назаревич

Борис Алексеевич Анферов

РАСЧЕТ КОТЕЛЬНОЙ УСТАНОВКИ

Методические указания к выполнению курсового проекта по дисциплине «Котельные установки и парогенераторы» для студентов направления 550900 – «Теплоэнергетика»

Редактор З.М. Савина

ЛР № 020313 от 23.12.96. Подписано в печать 14.01.2001.

Формат 60х84/16. Бумага офсетная. Отпечатано на ризографе. Уч.-изд.л.2,5.Тираж 75 экз. Заказ 10 Кузбасский государственный технический университет. 650026, Кемерово, ул. Весенняя, 28.

Типография Кузбасского государственного технического университета. 650099, Кемерово, ул. Д. Бедного, 4А.

studfiles.net

Содержание

Задание на курсовой проект 2

Описание проектируемого котла 3

Тепловой расчет 8

Конструктивные характеристики поверхностей нагрева 8

Объемы воздуха и продуктов сгорания 9

Энтальпии воздуха и продуктов сгорания 9

Тепловой баланс 11

Топка 12

Фестон 14

Пароперегреватель 17

Экономайзер 2 ступени 21

Воздухоподогреватель 2 ступени 24

Экономайзер 1 ступени 28

Воздухоподогреватель 1 ступени 31

Уточнение теплового баланса 34

Аэродинамический расчет 35

Основные данные для расчета 35

Расчет тяги 36

Расчет дутья 42

Выбор тягодутьевых машин 48

библиографический список 49

Задание на курсовой проект

Произвести тепловой и аэродинамический расчет котла Т-35/40 Белгородского котельного завода в связи с переводом на непроектное топливо (газ), пониженные параметры пара и понижения температуры питательной воды.

Исходные данные:

Паропроизводительность –35 т/час

Давление перегретого пара –3,5 МПа

Температура перегретого пара –425 оС

Температура питательной воды –102 оС

Описание проектируемого котла

Котлоагрегат № 4 Т-35/40 изготовлен Белгородским заводом энергетического машиностроения в 1977 г., заводской №3105. Введен в эксплуатацию в 1992 г.

Котел Т-35/40 представляет собой вертикальный однобарабанный агрегат П-образной компоновки с полностью экранированной топочной камерой.

За фестоном, в поворотном газоходе, размещен горизонтальный, дренируемый пароперегреватель. Хвостовые поверхности нагрева - водяной экономайзер и воздухоподогреватель, выполнены в «рассечку» и располагаются в вертикальном опускном газоходе.

Таблица основных характеристик котла.

| № п/п | Наименование | Размерность | Значения |

| | Паропроизводительность | т/час | 35 |

| | Давление в барабане | МПа | 3,7 |

| | Температура перегретого пара | оС | 425 |

| | Давление на выходе из пароперегревателя | МПа | 3,5 |

| | Температура питательной воды до экономайзера | оС | 102 |

1.1. Топочная камера.

Топочная камера объемом 179 м3, в ней установлены две спаренные щелевые газовые горелки по фронту котла в один ряд.

Стены топочной камера покрыты экранами, выполненными из труб Ø 60х3 мм (Ст.20) с шагом 80 мм, на стыках блоков боковых стен шаг 110 мм.

Для обеспечения тепловых удлинений экран имеет подвижные крепления, дающие возможность вертикальных перемещений.

Коллекторы экранов соответственно имеют крепления, обеспечивающие возможность их удлинений.

Опускная система экрана проходит в обмуровке и выполнена из труб Ø102x3,5 мм (Ст.20).

Фронтовой и задний экраны в нижней части образуют скаты «холодной воронки».

Экраны топки разделены на 8 самостоятельных циркуляционных контуров.

Верхние и нижние камеры циркуляционных контуров боковых экранов выполнены из труб Ø219х16 мм (Ст.20). Нижние камеры циркуляционных контуров фронтового и заднего экранов выполнены из труб Ø219х16 мм (Ст.20). Пароводяная смесь из верхних камер боковых экранов отводится в барабан трубами Ø108х4,5 мм (Ст.20). Подвод котловой воды из барабана к нижним камерам экранов осуществляется трубами Ø 102х3,5 мм (Ст.20).

Для создания плотности топочной камеры выполнена двухслойная кирпичная обмуровка. Внутренний слой, футеровка (толщиной 125 мм), выполнен из шамотного кирпича. Второй, изоляционный слой выполнен из диатомового кирпича. Поверх обмуровки установлена металлическая обшивка.

Между обшивкой и обмуровкой проложен асбестовый картон для предотвращения возможной местной циркуляции топочных газов.

Топочная камера снабжена лючками для наблюдения за работой топки.

studfiles.net

Размер - топочная камера - Большая Энциклопедия Нефти и Газа, статья, страница 2

Размер - топочная камера

Cтраница 2

Котлы К-35-40, Б-35-40 и Т-35-40 имеют общую конструктивную схему, унифицированы по форме и размерам топочной камеры, размерам конвективной шахты и барабана. Различаются они только поверхностью нагрева пароперегревателя, водяного экономайзера и воздухоподогревателя. [16]

Основной задачей расчета суммарного теплообмена в топках является определение температуры газов на выходе из топки или размеров топочных камер и соответствующих им величин радиационных поверхностей нагрева, необходимых для заданного охлаждения продуктов сгорания. [17]

Кроме того, из сопоставления распределения лучистых потоков в котлах различной мощности следует, что при увеличении размеров топочной камеры неравномерность потоков, как правило, возрастает. [19]

У котла ТП-230-Б, как упоминалось, уменьшение возможности шлакования было достигнуто путем снижения теплового напряжения топочного объема и соответствующего увеличения размеров топочной камеры. Но для новых котлов это привело бы к недопустимому росту габаритов всего агрегата. [20]

Следует отметить, что кроме развития и совершенствования факельного метода сжигания твердых топлив усилия специалистов направлены на исследование возможностей интенсификации процессов сжигания и сокращения размеров топочной камеры. [21]

Котлоагрегаты К-35-40, Б-35-40 и Т-35-40 предназначены для сжигания каменных, бурых углей и фрезерного торфа, имеют общую конструктивную схему, унифицированы по форме и размерам топочной камеры, размерам конвективной шахты и барабана. Отличаются котлоагрегаты только величиной поверхностей нагрева пароперегревателя, водяного экономайзера и воздухоподогревателя, которые выбираются применительно к виду топлива. Водяной экономайзер и воздухоподогреватель установлены в конвективной шахте в рассечку. [22]

Вопросы интенсификации работы парового объема выносных циклонов возникли в связи с ростом мощности котлов и соответствующим увеличением размеров соленых отсеков, но, кроме того, интансифика-ция сжигания топлива привела к значительному уменьшению размеров топочной камеры и уменьшению высоты циркуляционных контуров, что потребовало значительного снижения гидравлического сопротивления выносных циклонов. Все это вызвало необходимость разработки новых усовершенствованных конструкций выносных циклонов, удовлетворяющих этим требованиям, причем удачное разрешение таких разработок имеет огромное значение для обеспечения дальнейшего развития циклонной сепарации в котлостроении. [24]

Применение подкотельных горелочных устройств, обеспечивающих высокоскоростное сжигание топлива, дает двоякую выгоду: а) повышение теплоотдачи вследствие увеличения скорости удара пламени о стенки, усиливаемой, вероятно, за счет скрытой теплоты рекомбинации ( обрыва цепи) активных частиц на холодных теплоотводящих стенках, и б) экономические преимущества, обусловленные уменьшением размеров топочной камеры. [25]

Парогенератор П-49 оборудован полуоткрытой топкой с жидким шлакоудалением. Размеры топочной камеры по ширине и глубине соответственно составляют 20020 и 8180 мм. Топка каждого корпуса оборудована 16 прямоточными встречно расположенными горелками. [26]

Топки для сжигания пылеугольной смеси ( фиг. Размеры топочной камеры должны быть такими, чтобы топливо за время движения в ней успело сгореть полностью. [27]

Схема включения выносных циклонов ( рис. 4.15 а) в котлах низкого и среднего давления с выдачей пара параллельно барабану применяется при модернизации котлов; различных типов, в которых небольшие размеры барабанов не позволяют увеличивать количество пара, проходящего через него. Расширение размеров топочной камеры и экранирование стен позволяют значительно поднять паропроизводи-тельность котлов, причем вся дополнительная паропроизводитель-ность, полученная за счет экранирования стен топочной камеры, может выдаваться непосредственно из выносных циклонов, которые включаются на новые экранные поверхности. [29]

Страницы: 1 2 3

www.ngpedia.ru

Реконструкция мини-ТЭЦ с установкой нового котла мощностью 20 МВт (Электроснабжение котлоагрегата К-35-40)

8ЭЛЕКРОСНАБЖЕНИЕ КОТЛОАГРЕГАТА К-35-40

Для обеспечения работы котла установлено следующее оборудование:

- дутьевой вентилятор, номинальной мощностью 100 кВт;

- дымосос, номинальной мощностью 160 кВт;

- ПЭН №1, номинальной мощностью 200 кВт;

- ПЭН №2, номинальной мощностью 200 кВт;

- обдувочный аппарат №1, номинальной мощностью 1,1 кВт;

- обдувочный аппарат №2, номинальной мощностью 1,1 кВт;

- обдувочный аппарат №3, номинальной мощностью 1,1 кВт;

- электропривод направляющих аппаратов, общей мощностью 4,4 кВт;

- электропривод запорной арматуры, общей мощностью 5 кВт.

Данные о типах, количестве и характеристики электродвигателей занесены в таблицу 8.1.

Таблица 8.1. Тип и характеристика электродвигателей.

|

Тип электродвигателя |

Рн |

ηн,% |

cosφ |

Кпуск |

Количество |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

4АН280М2У3 |

200 |

94,5 |

0,9 |

6,5 |

2 |

|

4АН315М6У3 |

160 |

93,5 |

0,86 |

6,0 |

2 |

|

4А90L4У3 |

2,2 |

80,0 |

0,83 |

6,0 |

2 |

|

4А80А4У3 |

1,1 |

75,0 |

0,81 |

5,0 |

3 |

|

4А80А6У3 |

0,75 |

69,0 |

0,74 |

4,0 |

3 |

|

4А71В6У3 |

0,55 |

67,5 |

0,71 |

4,0 |

5 |

Все расчеты произведем для одного электродвигателя 4АН280М2У3, остальные расчеты аналогичны приведенному и их результаты сведены в таблицы.

Номинальный ток электродвигателя определим из выражения:

; (8.1)

; (8.1)

где Рн – номинальная мощность двигателя, кВт;

Uн – номинальное напряжение, В;

ηн – КПД при номинальной нагрузке;

cosφ – номинальный коэффициент мощности;

.

.

Выбор магнитных пускателей

Магнитные пускатели предназначены для дистанционного управления асинхронными, короткозамкнутыми электродвигателями. Также, с их помощью, осуществляется нулевая защита.

При длительном режиме работы или редких включениях двигателя, номинальный ток магнитного пускателя Ін.п, выбирается исходя из номинального тока двигателя Ін по соотношению:

Ін.п ≥ Ін . (8.2)

Принимаем к установке магнитный пускатель КТ6043Б.

Результаты выбора магнитных пускателей сводим в таблицу 8.2.

Таблица 8.2. Типы магнитных пускателей.

|

Тип электродвигателя |

Ін, А |

Тип магнитного пускателя |

Ін.п, А |

|

4АН280М2У3 |

357 |

КТ6043Б |

400 |

|

4АН315М6У3 |

302 |

КТ6043Б |

400 |

|

4А90L4У3 |

5 |

ПМЛ110004 |

10 |

|

4А80А4У3 |

2,8 |

ПМЛ110004 |

10 |

|

4А80А6У3 |

2,2 |

ПМЛ110004 |

10 |

|

4А71В6У3 |

1,7 |

ПМЛ110004 |

10 |

Выбор защитных аппаратов.

В качестве аппаратов защиты электроприемников от коротких замыканий используем автоматические выключатели и плавкие предохранители.

Пусковой ток электродвигателя определим из выражения:

Іпуск = Кпуск * Ін, А ; (8.3)

где Кпуск – кратность пускового тока по отношению к Ін

Іпуск = 6,5 * 357 = 2320 А.

Определим ток срабатывания расцепителя:

Іпуск * 1,25 = 2320 * 1,25 = 2901 А.

По полученным данным, исходя из следующих условий:

Іавт ≥ Ін; (8.4)

Ін.р * Кн.о ≥ Іпуск * 1,25; (8.5)

выбираем автоматический выключатель.

Результаты выбора автоматических выключателей заносим в таблицу 8.3.

Таблица 8.3. Выбор автоматических выключателей.

|

Тип электродвигателя |

Ін, А |

Іпуск, А |

Серия автомата |

Іавт, А |

Ін.р, А |

Кн.о |

|

4АН280М2У3 |

357 |

2901 |

ВА51-37 |

400 |

320 |

7 |

|

4АН315М6У3 |

302 |

2265 |

ВА51-37 |

320 |

250 |

10 |

|

4А90L4У3 |

5 |

37,5 |

ВА51Г-25 |

25 |

3 |

14 |

|

4А80А4У3 |

2,8 |

17,5 |

ВА51Г-25 |

25 |

1,25 |

14 |

|

4А80А6У3 |

2,2 |

11 |

ВА51Г-25 |

25 |

0,8 |

14 |

|

4А71В6У3 |

1,7 |

8,5 |

ВА51Г-25 |

25 |

0,8 |

14 |

Номинальный ток плавкой вставки Іп.в предохранителя определяется по величине номинального тока двигателя:

Іп.в ≥ Ін (8.6)

и по условию перегрузок пусковыми токами:

Іп.в ≥ Іпуск / α ; (8.7)

где α – коэффициент кратковременной тепловой перегрузки, который при легких условиях пуска принимается равным 2,5;

Іпуск /α = 2320 / 2,5 = 928 А.

Результаты выбора предохранителей сводим в таблицу 8.4.

Таблица 8.4. Выбор предохранителей.

|

Тип электродвигателя |

Ін, А |

Расчетный ток Іп.в, А |

Тип предохранителя |

Іп.в.н, А |

|

4АН280М2У3 |

357 |

928 |

ПР-1 |

1000 |

|

4АН315М6У3 |

302 |

725 |

ПР-1 |

850 |

|

4А90L4У3 |

5 |

12 |

НПН2-63 |

16 |

|

4А80А4У3 |

2,8 |

5,6 |

НПН2-63 |

6 |

|

4А80А6У3 |

2,2 |

3,5 |

НПН2-63 |

6 |

|

4А71В6У3 |

1,7 |

2,72 |

НПН2-63 |

6 |

Исходя из результатов выбора предохранителей, выбираем распределительные шкафы. Для групп электроприемников номинальной мощностью до 37 кВт включительно принимаем к установке распределительные шкафы ШР-11, для электроприемников номинальной мощностью 160 и 200 кВт запитку принимаем от шинопроводов подстанции.

Выбор сечения проводов к электродвигателям.

Проводники должны соответствовать их защитным аппаратам, что проверяется по следующим условиям

Ідл. ≥ Ін; Ідл. ≥ 357 А;

Ідл. ≥ Кз* Із / Кн Ідл. ≥ 330 А;

Провод выбираем по большему значению силы тока.

Результаты выбора сечения проводов заносим в таблицу 8.5

Таблица 8.5. Выбор проводов к электродвигателям.

|

Тип электродвигателя |

Ін, А |

Із, А |

Ідл, А |

Сечение проводов, мм2 |

|

4АН280М2У3 |

357 |

1000 |

357 |

АПВ 5Х2(1 Х 120) |

|

4АН315М6У3 |

302 |

850 |

302 |

АПВ 5Х2(1 Х 95) |

|

4А90L4У3 |

5 |

16 |

5,3 |

АПВ 5 (1 Х 2,5) |

|

4А80А4У3 |

2,8 |

6 |

2,8 |

АПВ 5 (1 Х 2,5) |

|

4А80А6У3 |

2,2 |

6 |

2,2 |

АПВ 5 (1 Х 2,5) |

|

4А71В6У3 |

1,7 |

6 |

1,98 |

АПВ 5 (1 Х 2,5) |

Выбор сечения проводов для группы потребителей.

Расчет произведем методом расчетных коэффициентов.

По таблице П5 [9] выбираем коэффициент использования Ки для двигателей насосов, который равен 0,7.

Эффективное число электроприемников определим по формуле:

.

.

По nэф и Ки по таблице П6 [9 ] находим значение коэффициента расчетной нагрузки Кр = 1,04.

Расчетную активную нагрузку группы электроприëмников определим по выражению:

Расчетную реактивную мощность определим из выражения:

.

.

Полную расчетную нагрузку электроприемников определим из выражения:

Определим расчетный ток группы электроприемников:

Определим пиковый ток группы электроприемников:

Определим номинальный ток плавкой вставки предохранителя:

По расчетной величине Iп.в по таблице П12 [9] выбираем предохранитель ПН2 – 100/63 со стандартным значением номинального тока плавкой вставки Iп.в = 63 А.

Определим длительный допустимый ток провода

;

;

По таблице П21 выбираем провод проложенный в воздухе АПВ 5(1х10)

Расчетные данные остальных групп электроприемников занесены в таблицу

vunivere.ru

Реконструкция мини-ТЭЦ с установкой нового котла мощностью 20 МВт (Тепловой расчет котлагрегата К-35-40)

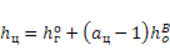

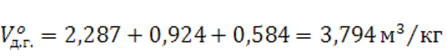

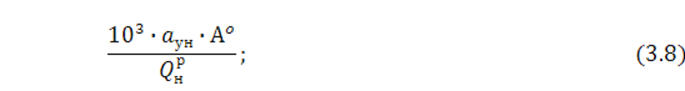

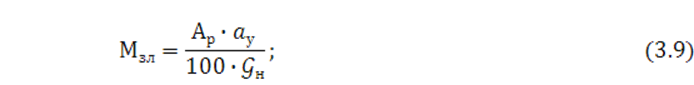

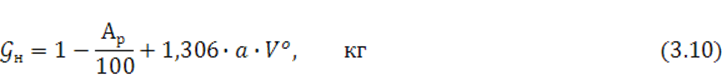

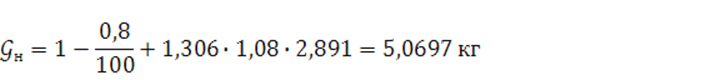

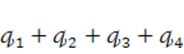

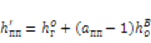

3 ТЕПЛОВОЙ РАСЧЕТ КОТЛАГРЕГАТА К-35-40

3.1 Общие положения

Тепловой расчет котельного агрегата может иметь двоякое назначение:

а) при проектировании нового котельного агрегата по заданным параметрам его работы (паропроизводительность, температуры перегретого пара, питательной воды, подогрева воздуха и др.) определяют величины всех его поверхностей нагрева.

б) при наличии готового котельного агрегата проверяют соответствие всех величин поверхностей нагрева заданным параметрам его работы.

Первый вид расчета называется конструкторским, второй – поверочным. В курсовом проекте выполняется поверочный расчет.

Тепловой расчет котельного агрегата производят по методике, разработанной Всесоюзным теплотехническим институтом им. Ф.А. Дзержинского и центральным котлотурбинным институтом им. И.И. Ползунова ВТИ и ЦКТИ. Величины котельного агрегата рассчитывают последовательно, начиная с топки, с последующим переходом к конвективным поверхностям нагрева. Предварительно выполняют ряд вспомогательных расчетов: составляют сводку конструктивных характеристик элементов котельного агрегата, определяют количество воздуха, необходимого для горения, количество дымовых газов по газоходам котельного агрегата и их энтальпию; составляют тепловой баланс котельного агрегата.

Тепловой расчет котельного агрегата выполняют по следующим разделам:

3.2 Основные конструктивные характеристики

Производительность - 35 т/г

Давление пара - 4,0 МПа

Температура пара - 440

Температура питательной воды - 145

Топливо: смесь коры и опилок с лесопильного и древесноподготовительного цехов.

Температура горячего воздуха - 300

Температура уходящих газов - 175

Объем топочной камеры - 179

Теплонапряжение объема топки - 162 кВт/

Количество циклонных предтопков - 2 шт

Площадь поверхности нагрева: радиационная - 176

фестона - 31

пароперегревателя - 291

водяного экономайзера - 318

воздухоподогревателя - 1485

Диаметр и толщина стенок:

экранов и фестона - 60×3 мм пароперегревателя - 32×3 мм водяного экономайзера - 28×3 мм воздухоподогревателя - 1485 мм

Габаритные размеры котла в осях колони:

ширина - 5,78 м длина - 9,03 м наибольшая высота - 18,03 м

3.3 Определение количества воздуха, необходимого для горения, состава

и количества дымовых газов и их энтальпий

В качестве топлива используются древесные отходы (дробленная кора и опилки) лесопильного и древесно-подготовительного цехов.

Состав топлива на рабочую массу (лабораторный анализ):

=

3,5%

=

3,5%

=

0%

=

0%

=

0,8%

=

0,8%

=

24,6%

=

24,6%

=

31,3%

=

31,3%

=

0,4%

=

0,4%

=

39,4%

=

39,4%

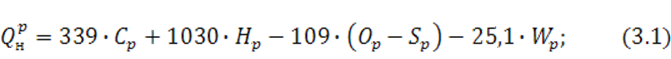

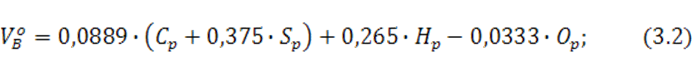

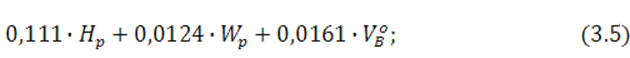

Определим низшую теплоту сгорания:

.

.

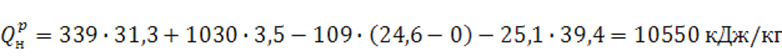

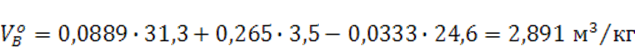

Теоретическое количество воздуха, необходимого для горения:

.

.

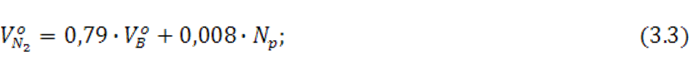

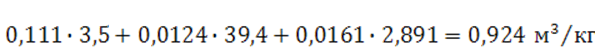

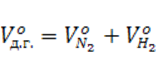

Теоретический объем азота в дымовых газах:

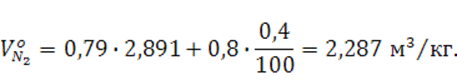

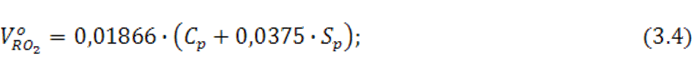

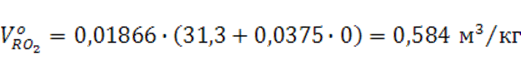

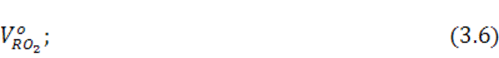

Теоретический объем сухих трехатомных газов:

.

.

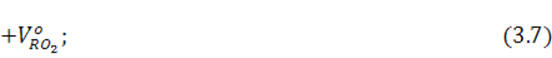

Теоретический объем водяных паров в дымовых газах:

O

=

O

=

O=

O= .

.

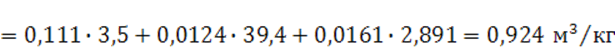

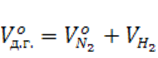

Полный объем теоретического количества дымовых газов:

O+

O+

;

;

O

O .

.

Полный объем теоретического количества дымовых газов:

O

O

.

.

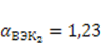

Выбираем значения коэффициента избытка воздуха по тракту котла и выбранные значения сводим в таблицу 3.1.

таблица 3.1.

|

Наименование рассчит. величины |

Обозначение |

Ед. изм. |

Наименование элементов газового тракта |

|||||||

|

Циклонный предтопок |

топка и фестон |

пароперегреватель |

ВЭК II ст |

ВЗП II ст |

ВЭК I ст |

ВЗП I ст |

газоход за котлом |

|||

|

1.Коэффициент избытка воздуха в конце циклонных предтопков |

|

1,08 |

- |

- |

- |

- |

- |

- |

- |

|

|

2.Присос по элементам тракта |

|

- |

0,08 |

0,05 |

0,02 |

0,05 |

0,02 |

0,05 |

- |

|

|

3.Коэффициент избытка воздуха за элементами тракта котла |

|

1,08 |

1,16 |

1,21 |

1,23 |

1,28 |

1,3 |

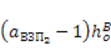

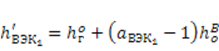

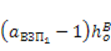

1,35 |

1,35 |

|

|

4.Коэффициент избытка воздуха средний |

|

1,08 |

1,12 |

1,185 |

1,22 |

1,255 |

1,29 |

1,325 |

- |

|

* все значения коэффициента избытка воздуха определены по таблицам 21-24 нормативного метода.

Определим состав продуктов сгорания и объемные доли водяных паров по газоходам котельного агрегата в виде таблицы 3.2.

|

Наименование рассчитываемой величины |

Расчетная формула |

Коэффициент избытка воздуха |

||||||

|

циклонный предтопок |

топка и фестон |

паропе регре ватель |

ВЭК II ст 1,23 |

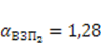

ВЗП II ст 1,28 |

ВЭК I ст 1,3 |

ВЗП I ст 1,35 |

||

|

1.Избыточный

объем воздуха |

|

0,231 |

0,463 |

0,607 |

0,665 |

0,809 |

0,867 |

1,012 |

|

2.Избыточный

объем водяных паров |

|

0,0037 |

0,0074 |

0,0098 |

0,0107 |

0,0130 |

0,0139 |

0,0162 |

|

3.Действительный

объем водяных паров |

|

0,9277 |

0,9314 |

0,9338 |

0,9347 |

0,937 |

0,9379 |

0,9403 |

|

4.действительный

объем продуктов сгорания |

|

4,0287 |

4,2644 |

4,4108 |

4,4697 |

4,6160 |

4,6749 |

4,8222 |

|

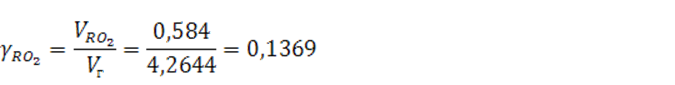

5.Объмная доля сухих трехатомных газов в продукте сгорания |

|

0,1449 |

0,1369 |

0,1324 |

0,1307 |

0,1265 |

0,1249 |

0,1211 |

|

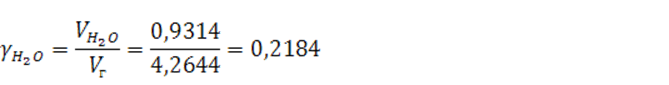

6.Объемная доля водяных паров в продуктах сгорания |

|

0,2303 |

0,2184 |

0,2117 |

0,2091 |

0,203 |

0,2006 |

0,195 |

|

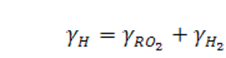

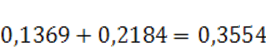

7.Общая объемная доля трехатомных в продуктах сгорания |

|

0,3753 |

0,3554 |

0,3441 |

0,3398 |

0,3295 |

0,3255 |

0,3161 |

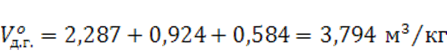

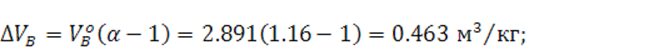

Приведем пример расчета на основании данных топочной камеры:

избыточный объем воздуха

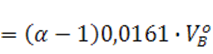

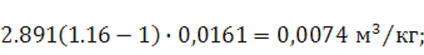

избыточный объем водяных паров

O

O =

=

действительный объем водяных паров

O=

O= O+

O+ O

O 0,9314

0,9314

действительный объем продуктов сгорания

O

O 4,2644

4,2644

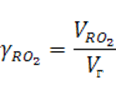

объмная доля сухих трехатомных газов в продукте сгорания

объемная доля водяных паров в продуктах сгорания

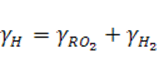

общая объемная доля трехатомных в продуктах сгорания

O

O

Расчет газового тракта проводиться аналогично. Результаты расчета сводим в таблицу 3.2.

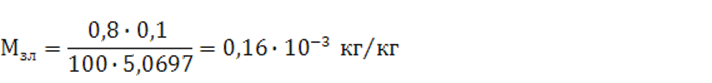

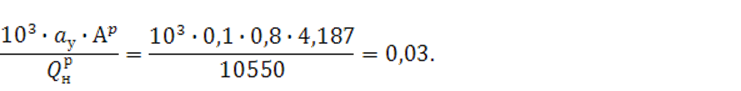

Определим также приведенную величину уноса золы из топки по формуле:

где  -

доля золы топлива, уносимая газами,

-

доля золы топлива, уносимая газами,  [3,

табл.19]

[3,

табл.19]

где  -

концентрация золы в дымовых газах,

-

концентрация золы в дымовых газах,  -

масса дымовых газов

-

масса дымовых газов

получаем

тогда

Так как полученное значение менее 6, то в дальнейших расчетах энтальпией золы можно пренебречь.

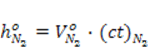

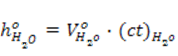

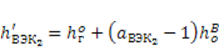

Рассчитаем энтальпию теоретического количества воздуха, необходимого для горения при различных температурах и энтальпию продуктов сгорания при различных температурах и коэффициент избытка воздуха.

Энтальпия продуктов сгорания для различных значений температур и коэффициент избытка воздуха.

Приведем

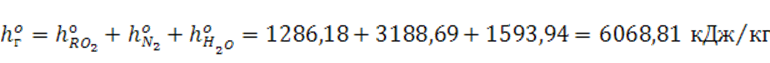

пример расчета для температуры 1000 .

.

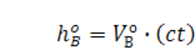

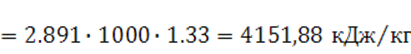

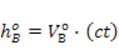

Энтальпия теоретического количества воздуха необходимого для горения:

В

В

Энтальпия

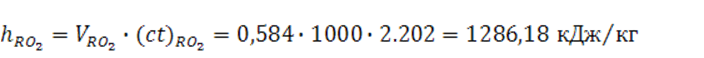

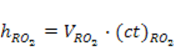

теоретического количества сухих 3-х атомных газов:

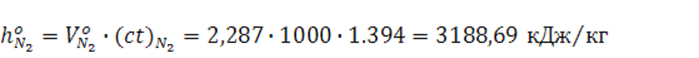

Энтальпия теоретического количества двухатомных газов:

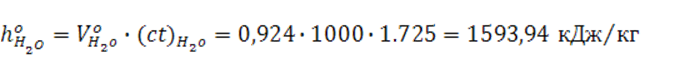

Энтальпия теоретического количества водяных паров:

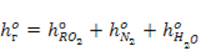

Энтальпия теоретического количества продуктов сгорания:

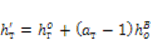

Энтальпия действительного количества продуктов сгорания за элементом газового тракта:

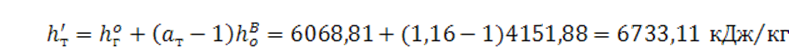

а)

топка и фестон

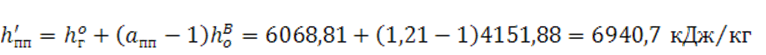

б)

за пароперегревателем

б)

за пароперегревателем

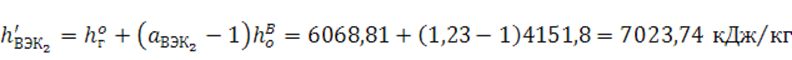

в)

за водяным экономайзером II

ступени

Расчет

энтальпий продуктов сгорания за элементом газового тракта при температурах от

100 до 1800

Расчет

энтальпий продуктов сгорания за элементом газового тракта при температурах от

100 до 1800 проводим

по аналогичным формулам.

проводим

по аналогичным формулам.

Результаты расчетов сводим в таблицу 3.3.

|

Наимен. рассч. величины |

Формула |

Температура

продуктов сгорания, |

|||||||||

|

100 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

1800 |

||

|

Энтальпия теор. кол. воздуха необ. для горения |

|

382,51 |

769,85 |

1566,3 |

2399,13 |

3268,25 |

4151,88 |

5071,83 |

6003,89 |

6948,05 |

7892,21 |

|

Энтальпия сухих 3-х атомных газов теор. |

|

99,27 |

208,82 |

450,9 |

714,0 |

995,2 |

1286,18 |

1586,94 |

1892,59 |

2200,69 |

2513,67 |

|

Энтальпия теор. кол. двухатом. газов |

|

296,85 |

594,65 |

1204,6 |

1838,53 |

2499,25 |

3188,69 |

3878,14 |

4596,32 |

5314,49 |

6042,25 |

|

Энтальпия теор. кол. водяных паров |

|

139,28 |

281,26 |

578,7 |

893,69 |

1234,14 |

1593,94 |

1969,21 |

2363,83 |

2773,92 |

3195,62 |

|

Энтальпия теор. кол. продуктов сгорания |

|

535,4 |

1084,73 |

2234,2 |

3446,22 |

4728,59 |

6068,81 |

7434,29 |

8852,74 |

10289,1 |

11751,5 |

|

Энтальпия дйств. кол. род. сгор.

за элементом газового тракта а) топка и фестом |

|

596,6 |

1207,91 |

2484,9 |

3830,08 |

5251,51 |

6733,11 |

8245,78 |

9813,36 |

11400,7 |

13014,3 |

|

б) за

пароперегревателем

|

|

- |

- |

- |

3950,04 |

5414,92 |

6940,7 |

8499,37 |

10113,56 |

- |

- |

|

в) за

ВЭК II ст |

|

- |

- |

2594,55 |

3998,0 |

5480,29 |

7023,74 |

- |

- |

- |

- |

|

г) за ВЗП II ст

|

|

- |

1300,3 |

2672,9 |

4117,98 |

5643,7 |

- |

- |

- |

- |

- |

|

д) за ВЭК I ст |

|

- |

1315,68 |

2704,19 |

4165,96 |

- |

- |

- |

- |

- |

- |

|

е) за ВЗП I ст |

|

669,28 |

1354,18 |

2782,51 |

- |

- |

- |

- |

- |

- |

- |

|

ж) за циклонным

предтопком |

|

- |

- |

- |

- |

- |

- |

- |

9333,05 |

10844,9 |

12382,92 |

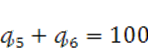

3.4 Составление теплового баланса котла и определение часового расхода топлива

Уравнение теплового баланса имеет вид:

+

+ ,

,

-

полезно затраченное тепло, %

-

полезно затраченное тепло, %

-

потеря тепла с уходящими газами, %

-

потеря тепла с уходящими газами, %

-

потеря тепла от химического недожога, %

-

потеря тепла от химического недожога, %

-

потеря тепла от механического недожога, %

-

потеря тепла от механического недожога, %

-

потеря тепла через ограждающие поверхности котла в окружающую среду

-

потеря тепла через ограждающие поверхности котла в окружающую среду

vunivere.ru

Тепловой расчет котельной установки Т-35-40 | Котлы

Запорожская государственная инженерная академияКафедра теплоэнергетикиКурсовая работа по дисциплине "Котельные установки промышленных предприятий"На тему: "Тепловой расчет котельной установки Т-35-40"Запорожье 2017

Об’єкт дослідження – котел К-35-40.Топкова камера об’ємом 175,55 м3 повністю екранована трубками Ø60х3 мм з кроком 80 мм. На її бічних стінках розташовані по два пиловугільних пальника.Схема випарювання – двоступенева. Обидва ступені розташовані в барабані.Пароперегрівач – горизонтальний, змійовиковий, конвективний, з коридорним розташуванням труб Ø 32х3 мм. Змійовики першої ступені виконані з труб Ø 38х3 мм, другої – з труб Ø42х3 мм.Регулювання температури перегріву пара здійснюється поверхневим паро охолоджувачем, який встановлений між двома ступенями перегрівала.Економайзер – сталевий, гладкотрубний (виготовлений із труб Ø 28х3 мм), змійовиковий, киплячого типу, двохступеневий, встановлений в “розсічку” з двоступеневим повітропідігрівачем. Поперечний крок труб: в першій ступені – 80 мм, у другій ступені – 80 мм. Продольний крок: в першій ступені – 45 мм, другій – 55 мм.Повітропідігрівач – трубчастий, двоступеневий, триходовий, вертикальний, з шаховим розташуванням труб Ø 40х1,6 мм.Номінальна паропродуктивність, т/год - 35Випромінювальна площа екранів і фестона, м2 - 176Конвективна площа фестона: 36,8пароперегрівача: 327,45економайзера: 529,14повітропідігрівача: 1474,4Температура перегрітої пари, oС - 440

ЗМІСТВСТУП 51 РОЗРАХУНОК ПАЛИВА, ПІДРАХУНОК ОБ’ЄМІВТА ЕНТАЛЬПІЙ ПОВІТРЯ ТА ПРОДУКТІВ ЗГОРАННЯ 61.1 Розрахунки палива1.2 Об’єм повітря та продуктів згорання палива1.3 Ентальпії повітря та продуктів згорання 72 ТЕПЛОВИЙ БАЛАНС КОТЕЛЬНОЇ УСТАНОВКИ 102.1 Розпоряджене тепло одиниці маси (об’эма) палива,збитки тепла і коефіцієнт котельної установки2.2 Збитки тепла та коефіцієнт корисної діїкотельної установки2.3 Тепло, яке використане корисно і витрата палива 133 РОЗРАХУНОК ПАЛЬНИКІВ 153.1 Визначення основних характеристик пальника3.2 Графічна частина пальника4 РОЗРУХУНОК ТЕПЛООБМІНУ В ТОПЦІ 174.1 Конструктивні розрахунки топки4.2 Розрахунок теплообміну у топці 205 ТЕПЛООБМІН У ФЕСТОНІ 255.1 Конструктивні розрахунки фестона5.2 Розрахунок теплообміну у фестоні 266 ТЕПЛООБМІН У ПОРОПЕРЕГРІВАЧІ 316.1 Конструктивний розрахунок пароперегрівача6.2 Розрахунок теплообміну в II ступені 327 ТЕПЛООБМІН У I СТУПЕНІ ПОВІТРОПІДІГРІВАЧА 397.1 Конструктивні розрахунки ступені7.2 Розрахунок теплообміну у ступені 408 ТЕПЛООБМІН У I СТУПЕНІ ЕКОНОМАЙЗЕРА 458.1 Конструктивні розрахунки ступені8.2 Розрахунок теплообміну у ступені 469 ТЕПЛООБМІН У II СТУПЕНІ ПОВІТРОПІДІГРІВАЧА 519.1 Конструктивні характеристики9.2 Розрахунок теплообміну 5210 ТЕПЛООБМІН У II СТУПЕНІ ЕКОНОМАЙЗЕРА 5510.1 Конструктивні розрахунки ступені10.2 Розрахунок теплообміну у ступені 5611 ТЕПЛОВИЙ БАЛАНС 601.1 Розрахунок нев’язки теплового балансу12 ВОДОПІДГОТОВКА 62ВИСНОВКИ 64ПЕРЕЛІК ДЖЕРЕЛ ПОСИЛАНЬ 65

Состав: Продольный разрез, поперечный разрез, тепловой расчет

Софт: КОМПАС-3D 15.1

vmasshtabe.ru

O

O

O=

O= O

O

O

O

O

O

В

В

+

+

=1,3

=1,3

+

+

08

08