|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Большая Энциклопедия Нефти и Газа. Барабанные котлы

4.5. Принцип работы парового барабанного котла с естественной циркуляцией

В общем случае технологический процесс получения пара в барабанном паровом котле осуществляется в следующей последовательности (рис. 4.6). Топливо при помощи горелочных устройств 1 вводится в топку, где и сгорает. Воздух, необходимый для сгорания топлива, подается в топку дутьевым вентилятором или подсасывается через колосниковую решетку – при естественной тяге.

Для улучшения процесса сгорания топлива и повышения экономичности работы котла воздух перед подачей в топку предварительно подогревается дымовыми газами в воздухоподогревателе 8.

Дымовые газы, отдав часть своего тепла радиационным поверхностям нагрева, размещенным в топочной камере, поступают в конвективную поверхность нагрева, охлаждаются и дымососом удаляются через дымовую трубу в атмосферу.

Сырая водопроводная вода проходит через катионитовые фильтры, умягчается и далее поступает в деаэратор, где из нее удаляются коррозионно-активные газы (O2 и CO2) и стекает в бак деаэрированной воды. Из бака питательная вода забирается питательными насосами и подается в экономайзер 7 парового котла. Нагретая теплом дымовых газов вода из экономайзера поступает в верхний барабан 4 котла, откуда по опускным трубам 3 направляется в коллектора экранов 10–12 или в нижний барабан. Возвращаясь по подъемным трубам 2 в верхний барабан, часть воды испаряется. В верхнем барабане происходит отделение пара от воды. Пар направляется в пароперегреватель 5 (если это необходимо), где он перегревается до требуемой температуры. Затем перегретый пар поступает в общий паровой коллектор, откуда подается потребителям.

Регулирование температуры перегретого пара может осуществляться применением поверхностных пароохладителей, впрыскиванием воды в пар, пропусканием части продуктов сгорания мимо пароперегревателя, рециркуляцией продуктов сгорания в топку, изменением аэродинамики или химической структуры факела, изменением излучательной способности факела.Чаще всего для поддержания температуры перегретого пара на заданном уровне используются впрыскивающие или поверхностные пароохладители6, устанавливаемые обычно в рассечку между отдельными частями пароперегревателя.

|

|

| Рис. 4.6. Принципиальная схема парового котла: 1 – газомазутная горелка; 2 – подъемные (экранные) трубы; 3 – опускные трубы; 4 – барабан; 5 – пароперегреватель; 6 – поверхностный пароохладитель; 7 – водяной экономайзер; 8 – трубчатый воздухоподогреватель; 9 – линия рециркуляции воды; 10 – коллектор заднего экрана; 11 – коллектор бокового экрана; 12 – коллектор фронтового экрана; 13 – фестон; п.в – питательная вода; н.п – насыщенный пар; п.п – перегретый пар; х.в – холодный воздух; г.в – горячий воздух; т – топливо; у.г – уходящие газы |

С целью не допустить уноса паром капелек воды, что значительно ухудшает качество пара, в верхнем барабане 4 парового котла устанавливают сепарационные устройства (погружной дырчатый щит, внутрибарабанные или выносные циклоны).

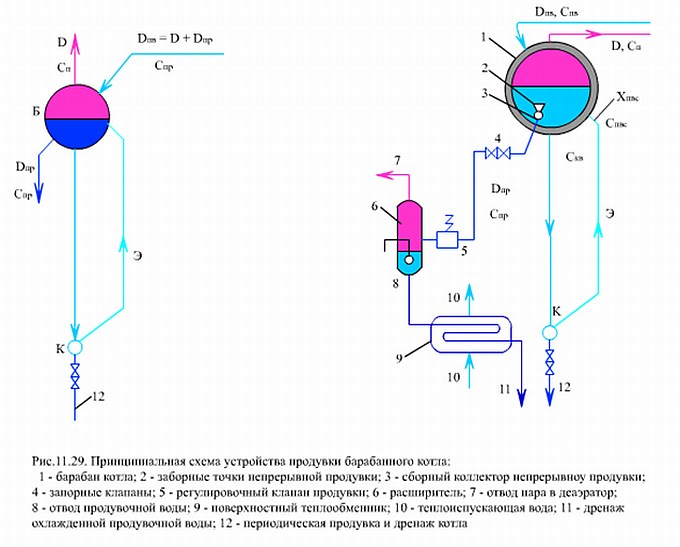

Для уменьшения содержания веществ, загрязняющих котловую воду, производится продувка, т.е. удаление части котловой воды и замена ее питательной водой. Различают продувку непрерывную и периодическую. Непрерывная продувка осуществляется из верхнего барабана 4 и производится без перерывов в течение всего времени работы котла. С непрерывной продувкой из парогенератора удаляются растворенные в котловой воде соли. Периодическая продувка применяется для удаления шлама, осевшего в элементах парового котла, и производится из нижних барабанов и коллекторов 10–12 парогенератора через каждые 12–16 часов.

Эффективным методом снижения потерь котловой воды с продувкой (и, соответственно, уменьшения потерь тепла с ней) является ступенчатое испарение. Сущность ступенчатого испарения состоит в том, что испарительная система парового котла разделяется на ряд отсеков, соединенных по пару и разделенных по воде. Питательная вода подается только в первый отсек. Для второго отсека питательной водой служит продувочная вода из первого отсека. Продувочная вода из второго отсека поступает в третий отсек и т. д. Продувку парогенератора осуществляют из последнего отсека. Так как концентрация солей в воде этого отсека значительно выше, чем в воде при одноступенчатом испарении, для вывода солей из котла требуется меньший процент продувки.

Для обеспечения в процессе растопки котла поступления воды, испаряющейся в барабане, в экономайзер 7, что не допускает перегрева его труб, в паровых котлах обычно предусматривается линия рециркуляции9.

studfiles.net

Барабанные паровые котла - Большая Энциклопедия Нефти и Газа, статья, страница 1

Барабанные паровые котла

Cтраница 1

Барабанные паровые котлы с естественной циркуляцией воды в системе являются наиболее распространенными генераторами пара высокого давления. Ниже кратко рассмотрен простой способ решения динамики этой системы, которую при определенных исходных упрощающих предположениях можно рассматривать как систему с сосредоточенными параметрами. [1]

Барабанные паровые котлы оборудуют звуковыми и световыми сигнализаторами предельных уровней воды в барабане, предельных, температур перегретого пара и низшего дав. [2]

Барабанные паровые котлы оборудуют звуковыми и световыми сигнализаторами предельных уровней воды в барабане, предельных температур перегретого пара и низшего давления питательной воды. [3]

Энергетические барабанные паровые котлы, как правило проектируются на давление в барабане 15 5 МПа. При высоком давлении уменьшается разность плотностей воды и пара и падает кратность циркуляции, поэтому необходимо проверять контур на минимально допустимую кратность. Блочная компоновка ТЭС усложняет условия работы контуров естественной циркуляции, так как и возмущения со стороны турбин будут непосредственно отражаться на работе испарительных экранов котла. Поэтому и надежность циркуляции при этих условиях должна быть повышенной. Увеличение единичной мощности парового котла и соответственно его габаритов может привести к возрастанию тепловых неравномерностей и снижению надежности циркуляции. В топках с высоким тепловыделением ( например, вихревых), пониженным коэффициентом избытка воздуха ( например, при сжигании мазута) при сжигании топлива под избыточным давлением существенно повышаются тепловые потоки на испарительные экраны. Надежность испарительных поверхностей нагрева обеспечивается лишь при непрерывном и достаточном отводе теплоты рабочим телом, что достигается при устойчивом и интенсивном движении потока пароводяной смеси в обогреваемых трубах при всех возможных эксплуатационных условиях работы котла. [4]

Современные барабанные паровые котлы являются высокоавтоматизированными установками. Автоматизация котлов - одно из основных направлений повышения их коэффициента полезного действия, снижения удельного расхода топлива, обеспечения безаварийности работы. Однако эффективность работы котлов определяется не только объемом автоматизации, но и в значительной степени оптимальностью настройки автоматических регуляторов. [5]

Следует, однако, учитывать, что барабанные паровые котлы, строго говоря, безразличны только к двум солям натрия - сернокислому натрию и хлористому натрию ( в диапазоне давлений от О, О до 14 Мн / м2), а при сверхвысоких давлениях барабанные котлы безразличны уже только к одной соли - сернокислому натрию, поскольку хлористый натрий становится заметно растворимым в паре сверхвысокого давления. К другим же солям натрия барабанные паровые котлы небезразличны. Так, при всех давлениях генерируемого пара в питательной воден, следовательно, в добавочной химически обработанной воде для барабанных котлов щелочные соединения натрия ( бикарбонаты, карбонаты, гидраты окиси) в пересчете на гидраты окиси натрия должны быть снижены до величины, не превышающей 20 - 5 % всего сухого остатка воды ( 20 % - для котлов с давлением пара до 4 Мн / м2, 10 - 5 % - для котлов с давлением 10 Мн / м2 и выше), в целях более надежного предотвращения щелочной коррозии и щелочнохрупких разрушений котельного металла. [6]

На ТЭЦ с промышленной паровой нагрузкой и неполным возвратом конденсата при докритическом начальном давлении пара применяют барабанные паровые котлы, что позволяет обеспечить надеж-ный водный режим оборудования ТЭЦ. На наиболее крупных ТЭЦ с отпуском горячей воды для отопления и бытовых нужд применяют сверхкритическое давление пара и, следовательно, прямоточные паровые котлы. Трудности водного режима при этом обусловливаются необходимостью глубокого химического обессоливания конденсата пара, используемого для подогрева воды, отпускаемой внешним потребителям. Для этого нужны анионитные фильтры, рассчитанные на обес-соливание воды высокой температуры, или же охлаждение конденсата сетевых подогревателей с дополнительными потерями теплоты. [7]

Следует, однако, учитывать, что барабанные паровые котлы, строго говоря, безразличны только к двум солям натрия - сернокислому натрию и хлористому натрию ( в диапазоне давлений от О, О до 14 Мн / м2), а при сверхвысоких давлениях барабанные котлы безразличны уже только к одной соли - сернокислому натрию, поскольку хлористый натрий становится заметно растворимым в паре сверхвысокого давления. К другим же солям натрия барабанные паровые котлы небезразличны. Так, при всех давлениях генерируемого пара в питательной воден, следовательно, в добавочной химически обработанной воде для барабанных котлов щелочные соединения натрия ( бикарбонаты, карбонаты, гидраты окиси) в пересчете на гидраты окиси натрия должны быть снижены до величины, не превышающей 20 - 5 % всего сухого остатка воды ( 20 % - для котлов с давлением пара до 4 Мн / м2, 10 - 5 % - для котлов с давлением 10 Мн / м2 и выше), в целях более надежного предотвращения щелочной коррозии и щелочнохрупких разрушений котельного металла. [8]

У котлов с естественной и принудительной циркуляцией в барабане происходит отделение пара от воды, а циркуляция возникает в замкнутой гидравлической системе топочных экранов. Наличие в циркуляционном контуре двух фаз возможно только при давлении ниже критического, т.е. р рк. Обычно барабанные паровые котлы рассчитывают на работу только не более р 18 МПа. Прямоточные паровые котлы позволяют получать пар в областях давлений до и более критического. [9]

Страницы: 1

www.ngpedia.ru

Характеристика барабанных котлов

Характеристика барабанных котлов

Тепло передаётся носителю от сжигаемого топлива, приводящего к его закипанию. Образуемая, таким образом, пароводяная смесь перенаправляется в барабан, где и осуществляется разделение носителя и генерируемого продукта. Благодаря такому принципу работы барабанные котлы обеспечивают высокий уровень производительности, а их КПД достигает 90%.

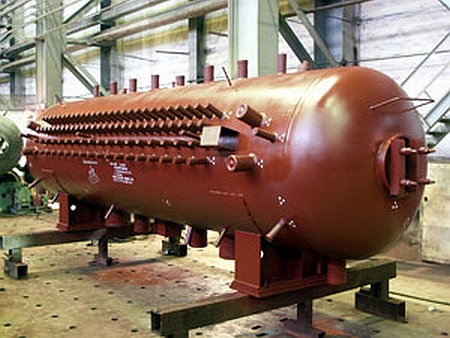

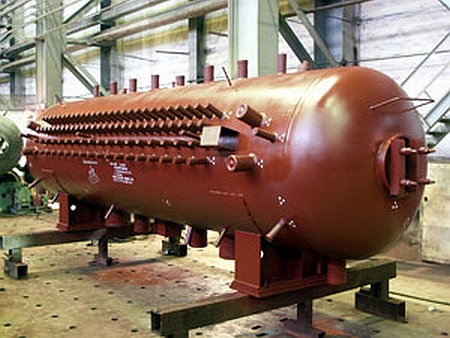

Рис. 1 Внешний вид барабанного котла

Рис. 1 Внешний вид барабанного котла

Характерной особенностью котлов, оборудованных барабанами, считается возможность получения низкотемпературного пара, благодаря чему холодный запуск агрегата существенно упрощается. Требования, относящиеся к качеству используемой воды умеренные, ведь есть возможность выведения солей посредством непрерывной продувки. Котлы с барабанами имеют повышенную аккумулирующую способность, благодаря чему исключаются резкие изменения нагрузки, в процессе частотной регуляции сети.

Есть несколько аспектов в устройстве барабанных котлов, требующих модернизации:

· толстые стенки барабана - существенно ослаблены множеством отверстий, наличие которых обусловлено потребностями трубной системы. Указанный аспект, приводит к возникновению избыточных температурных напряжений, способных стать причиной возникновения трещин;

· ограниченная скорость пуска – избежать термических трещин, можно только существенно снизив скорость пуска;

· ограниченный диапазон рабочего давления – агрегаты с естественной циркуляцией, могут работать с давлением не выше 17-18Мпа. Если пренебречь указанным аспектом, то вода не сможет естественно циркулировать в котельном экране.

Устройство барабанных паровых агрегатов

Универсальное устройство барабана котла, обеспечивающего высокий КПД, включает ряд компонентов:

· барабаны – нижний, верхний;

· объём водяной;

· пространство паровое;

· испарительное зеркало;

· устройство обдувки и сепарации;

· трубы – опускные, питательные, кипятильные, продувочные.

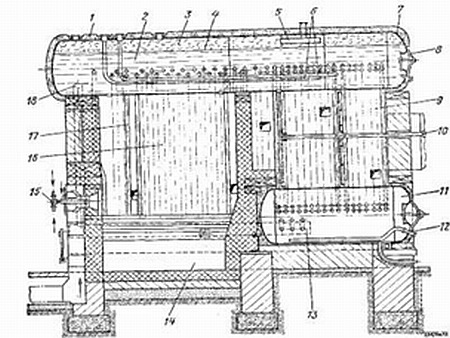

Рис. 2 Устройство барабанного котла

Рис. 2 Устройство барабанного котла

Котлы, помимо указанных элементов, обеспечивающих выполнение основных операций, комплектуются пароперегревателем, горелками, топкой и зольником. Предусматривается лаз, используемый с целью очистки внутреннего пространства, днище и экранный боковой коллектор.

Ключевым элементом в устройстве котла считается барабан, соединяемый с опускными, питательными и кипятильными трубами. Достижение нужного уровня функциональности агрегатов с естественной циркуляцией, обеспечивается посредством контрольно-измерительной аппаратуры. Безопасность работы гарантируется наличием предохранительных устройств.

Барабан котла изготавливают с применением листовой стали, имеющей толщину 13 – 40мм (точный параметр, зависит от уровня давления пара, то есть эксплуатационных условий). Диаметр листов достигает 100см, у них штампованные днища, которых проделывается лаз. Барабан служит вместилищем сепарационных устройств.

Продувка котлов

Несмотря на универсальное устройство барабанных котлов с естественной системой циркуляции, они всё же нуждаются в периодическом профилактическом обслуживании, заключающемся в процессе непрерывной продувки. Технология продувки сводится к отведению из парового агрегата избыточных солей, аккумулирующихся в котловой жидкости и придающих избыточную жёсткость, наряду со шламом и щелочами. Выполняя непрерывную продувку барабанного котла, производят замену воды, добавляя жидкость, содержащую меньшое количество солей.

Рис. 5 Технология продувки котла

Рис. 5 Технология продувки котла

Правила выполнения продувки

Есть несколько основных условий выполнения продувки паровых агрегатов циркуляционного типа:

· процедура продувки проводится раз в 20 дней – в случае повышенной жёсткости воды;

· выполняя холодную продувку, производят спуск пара, благодаря чему добиваются охлаждения кранов до +35°C. Когда процесс завершён, открывают люки, сливая жидкость и охлаждая паровой агрегат;

· требуется осуществлять промывку парового оборудования, посредством насоса, подающего воду под давлением;

· после промывку, приступают к продувке паровой системы.

Правильно выполнив продувку парового барабанного котла, удастся надолго избавить агрегат от пагубного воздействия щелочей и солей, которые будут эффективно отведены, вместе с прочими примесями.

Характеристика барабанных котлов

Тепло передаётся носителю от сжигаемого топлива, приводящего к его закипанию. Образуемая, таким образом, пароводяная смесь перенаправляется в барабан, где и осуществляется разделение носителя и генерируемого продукта. Благодаря такому принципу работы барабанные котлы обеспечивают высокий уровень производительности, а их КПД достигает 90%.

Рис. 1 Внешний вид барабанного котла

Рис. 1 Внешний вид барабанного котла

Характерной особенностью котлов, оборудованных барабанами, считается возможность получения низкотемпературного пара, благодаря чему холодный запуск агрегата существенно упрощается. Требования, относящиеся к качеству используемой воды умеренные, ведь есть возможность выведения солей посредством непрерывной продувки. Котлы с барабанами имеют повышенную аккумулирующую способность, благодаря чему исключаются резкие изменения нагрузки, в процессе частотной регуляции сети.

Есть несколько аспектов в устройстве барабанных котлов, требующих модернизации:

· толстые стенки барабана - существенно ослаблены множеством отверстий, наличие которых обусловлено потребностями трубной системы. Указанный аспект, приводит к возникновению избыточных температурных напряжений, способных стать причиной возникновения трещин;

· ограниченная скорость пуска – избежать термических трещин, можно только существенно снизив скорость пуска;

· ограниченный диапазон рабочего давления – агрегаты с естественной циркуляцией, могут работать с давлением не выше 17-18Мпа. Если пренебречь указанным аспектом, то вода не сможет естественно циркулировать в котельном экране.

infopedia.su

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|