|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Диагностика и ремонт прессостата котла. Диагностика котлов

4 Правила проведения технического диагностирования котлов

4.1 Анализ технической документации

4.1.1 Анализ технической и эксплуатационной документации следует проводить для ознакомления с конструктивными особенностями, материалами, технологией изготовления и условиями эксплуатации котла, а также для выявления мест и возможных причин образования дефектов в материале основных элементов в результате эксплуатации.

4.1.2 Анализ технической и эксплуатационной документация включает:

проверку соответствия фактических режимов эксплуатации проектным по температуре, давлению, по числу остановов, по качеству питательной воды;

анализ сертификатных данных для выявления случаев отклонения в исходных механических свойствах металла или его химсостава;

анализ данных о повреждениях, ремонтах, заменах, реконструкциях, осмотрах, очистках, промывках основных элементов котлов, результатах технических освидетельствований, гидравлических испытаний;

выявление отечественных аналогов иностранных марок сталей при диагностике металла котлов импортной поставки;

определение длительности эксплуатации оборудования в аномальных условиях, анализ обстоятельств и причин аварийных остановов и определение зон основных элементов, которые могли подвергаться негативному воздействию; получение информации о наличии дефектов, интенсивности их развития, а также о возможных изменениях механических характеристик и структуры металла элементов в процессе эксплуатации.

4.1.3 Результаты анализа технической документации используют для составления и корректировки индивидуальной программы технического диагностирования котла.

4.2 Разработка программы диагностирования

4.2.1 Типовые программы технического диагностирования котлов широко распространенных типов, а также программа технического диагностирования чугунных экономайзеров приведены в приложениях 3-10 настоящего документа.

4.2.2 В типовых программах определены:

основные элементы котлов, работающие в режимах, под воздействием которых могут возникать и развиваться процессы окалинообразования, усталости, эрозии, коррозии, а также процессы, вызывающие изменение геометрических размеров, структуры и механических свойств металла;

наиболее напряженные зоны (участки) основных элементов котла, которые в результате особенностей конструктивного исполнения или условий эксплуатации наиболее предрасположены к образованию различных дефектов;

объемы и методы контроля или исследования механических свойств и микроструктуры металла основных элементов.

4.2.3 Типовые программы предусматривают следующие методы контроля:

визуальный контроль - ВК;

измерительный контроль - ИК;

цветную дефектоскопию - ЦД;

магнито-порошковую дефектоскопию - МПД;

контроль толщины стенки с помощью ультразвука - УЗТ;

ультразвуковой контроль сварных, заклепочных соединений, металла гибов - УЗК;

измерение твердости переносными приборами - ТВ;

исследование микроструктуры по репликам и сколам;

исследование химического состава, механических свойств и микроструктуры металла элементов на вырезках - ИМ.

4.2.4 На основе типовых программ на каждый конкретный тип котла или группу котлов, работающих в одинаковых условиях, организация, выполняющая техническое диагностирование, разрабатывает индивидуальную программу диагностирования, учитывающую конструктивные особенности, конкретные условия эксплуатации, наличие или отсутствие аварий за период эксплуатации, выполненные ранее работы по ремонту или реконструкции и другие данные, полученные при анализе технической и эксплуатационной документации.

В индивидуальной программе должны быть определены основные элементы, зоны, подлежащие контролю, а также объемы, методы неразрушающего контроля; необходимость и объемы лабораторных исследований структуры и свойств металла по вырезкам диагностируемого котла.

studfiles.net

Диагностика и ремонт прессостата котла

1. Назначение прессостата.2. Принцип работы.3. Признаки неисправности.4. Причины поломки.5. Диагностика и ремонт прессостата котла.Назначение прессостата.

Прессостат, он же, реле давления дыма, дифференциальное реле, датчик дыма - это чувствительное устройство, предназначенное для отключения котла в случае плохого удаления отработанного топлива. Он контролирует работу вентилятора и при недостаточном потоке загрязненного воздуха в дымоходе посылает сигнал на плату управления для отключения газовых горелок. Такими датчиками укомплектовываются газовые водонагреватели с принудительной системой дымоудаления.Принцип работы.

Прессостат газового котла состоит из корпуса с патрубками, микропереключателя на 2 положения, подвижной мембраны со штырем, которая разделяет внутренне пространство корпуса на 2 камеры. Когда дымосос не работает контакты 1, 2 находятся в замкнутом положении (контакт 2 не подключается к плате управления). При запуске вентилятора в камере 2 возникает разряжение, которое передается от вращения турбины через трубку Вентури, трубку с конденсатосборником и патрубок 2, из-за чего мембрана со штырем притягивается и замыкает контакты 1, 3 (контакты 1, 2 разомкнуты). Этот сигнал, о нормальной работе дымососа, поступает на плату управления (контакты 1, 3 соединены с управляющим модулем), что и обеспечивает работу котла по заданному алгоритму.

Когда дымосос не работает контакты 1, 2 находятся в замкнутом положении (контакт 2 не подключается к плате управления). При запуске вентилятора в камере 2 возникает разряжение, которое передается от вращения турбины через трубку Вентури, трубку с конденсатосборником и патрубок 2, из-за чего мембрана со штырем притягивается и замыкает контакты 1, 3 (контакты 1, 2 разомкнуты). Этот сигнал, о нормальной работе дымососа, поступает на плату управления (контакты 1, 3 соединены с управляющим модулем), что и обеспечивает работу котла по заданному алгоритму.Признаки неисправности.

При поломке датчика дыма возникают следующие признаки неисправности:1. В дифференциальном реле, при включении вентилятора, отсутствует щелчок микропереключателя.2. Котел не работает, и выдает приблизительно такую ошибку: «Пневмореле выключено, вентилятор работает».Причины поломки.

К поломке или неправильной работе реле могут привести следующие причины:1. Окисленность контактов. В начале работы вентилятора слышен щелчок микропереключателя, но из-за окисленной пленки на его токопроводящих частях цепь не замыкается.2. Износ материала мембраны. Ухудшение технических свойств подвижного органа датчика дыма способствует нарушению его работы.3. Засорение, повреждение или образование гидрозатвора в трубке с канденсатосборником. При образовании на этом элементе трещин, разрывов, а так же, при засорении трубки или заполнение ее водой датчик неадекватно реагирует на изменения.4. Снижение производительности вентилятора. Усилия притягивания, возникающие при разряжении в камере турбины, недостаточны для перемещения мембраны к микропереключателю.Диагностика и ремонт прессостата котла.

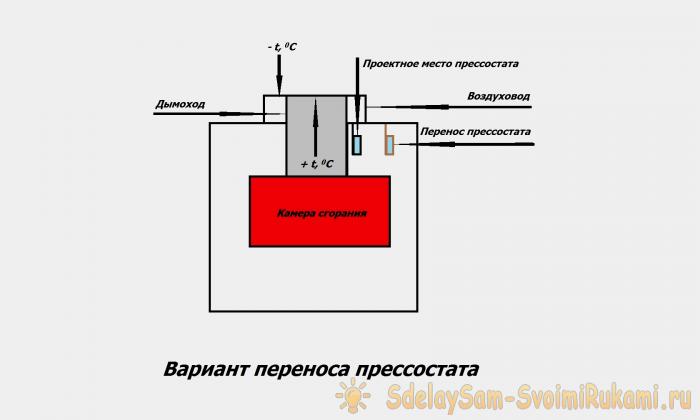

Для выявления неисправного узла можно поступить следующим образом:- выключить и обесточить котел;- открыть лицевую часть корпуса;- соединить между собой контакт 1, 3;- сбросить ошибку и запустить котел.Если котел начнет работать, значит, поломка находится в реле давления. Для его диагностики и ремонта необходимо исследовать состояние следующих элементов:1. Трубки конденсатосборника. Она осматривается на наличие теплового износа и заполнения внутренней полости грязью и конденсатом. Трубка размещена в среде повышенных температур. От теплового излучения материал трубки теряет свои физические свойства или покрывается сквозными трещинами. Так же ее каналы могут быть забиты грязью или заполнены водой, которая образуется из-за резких перепадов температур, между окружающей средой и горячими отработанными газами. При обнаружении дефектных участков, трубку нужно заменить на новую, либо попробовать самому отремонтировать изношенное изделие. Например, глубокие трещины на цилиндрической поверхности можно заизолировать температуростойким материалом (изолентой, алюминиевым скотчем).2. Внутренней камеры датчика дыма. При попадании влаги вовнутрь корпуса, контакты микропереключателя начинают интенсивно окисляться. Поэтому, если в реле постоянно присутствует конденсат, особенно этот процесс, ярко выражен при отрицательных температурах, прессостат газового котла желательно перенести в другое место, подальше от холодной стенки приточного канала.

Например, глубокие трещины на цилиндрической поверхности можно заизолировать температуростойким материалом (изолентой, алюминиевым скотчем).2. Внутренней камеры датчика дыма. При попадании влаги вовнутрь корпуса, контакты микропереключателя начинают интенсивно окисляться. Поэтому, если в реле постоянно присутствует конденсат, особенно этот процесс, ярко выражен при отрицательных температурах, прессостат газового котла желательно перенести в другое место, подальше от холодной стенки приточного канала. 3. Электрических контактов. К контактам 1 и 3 подключите мультиметр в режиме проверки диодов.

3. Электрических контактов. К контактам 1 и 3 подключите мультиметр в режиме проверки диодов. При помощи рта создайте разряжение в камере датчика дыма № 2. Если тестер запищит или покажет короткое замыкание, значит, токопроводящие части реле не окислены, если на дисплеи высветится единица, следовательно, они неисправны. Многие модели реле давления дыма заключены в неразъемный корпус, поэтому осмотреть состояние контактов будет проблематично. Так как половинки пластмассового корпуса соединяются между собой пайкой, поэтому для его разъединения необходимо аккуратно счистить заплавленные места. После вскрытия, зачистить токопроводящие части, осмотреть мембрану на наличие дефектов и при отсутствии существенных повреждений в обратном порядке собрать отремонтированное устройство. Если вы решили его заменить, тогда нужно подобрать аналогичную модель. 4. Мощности вентилятора. При ухудшении мощности дымососа, вследствие снижения сетевого напряжения, сильного загрязнения лопастей турбины или износа подшипников, мембрана прибора не будет полноценно притягиваться к микропереключателю. Хотя на реле и имеются регулируемые винты, с помощью которых можно настроить диапазон срабатывания мембраны, но их лучше не трогать, так как можно сбить заводские настройки и затем долго выставлять необходимое положение. Поэтому тщательно осмотрите состояние перечисленных элементов, возможно поломка кроется в дымососе котла. О том, какие узлы могут быть неисправны в нем можно узнать из статьи: «Диагностика и ремонт вентилятора котла».

При помощи рта создайте разряжение в камере датчика дыма № 2. Если тестер запищит или покажет короткое замыкание, значит, токопроводящие части реле не окислены, если на дисплеи высветится единица, следовательно, они неисправны. Многие модели реле давления дыма заключены в неразъемный корпус, поэтому осмотреть состояние контактов будет проблематично. Так как половинки пластмассового корпуса соединяются между собой пайкой, поэтому для его разъединения необходимо аккуратно счистить заплавленные места. После вскрытия, зачистить токопроводящие части, осмотреть мембрану на наличие дефектов и при отсутствии существенных повреждений в обратном порядке собрать отремонтированное устройство. Если вы решили его заменить, тогда нужно подобрать аналогичную модель. 4. Мощности вентилятора. При ухудшении мощности дымососа, вследствие снижения сетевого напряжения, сильного загрязнения лопастей турбины или износа подшипников, мембрана прибора не будет полноценно притягиваться к микропереключателю. Хотя на реле и имеются регулируемые винты, с помощью которых можно настроить диапазон срабатывания мембраны, но их лучше не трогать, так как можно сбить заводские настройки и затем долго выставлять необходимое положение. Поэтому тщательно осмотрите состояние перечисленных элементов, возможно поломка кроется в дымососе котла. О том, какие узлы могут быть неисправны в нем можно узнать из статьи: «Диагностика и ремонт вентилятора котла». sdelaysam-svoimirukami.ru

Обследование Котельной • Энергоаудит • Обследование Котлов

Обследование Котельной • Энергоаудит • Обследование Котлов

Как происходит обследование котельной и перечень основных работ

Самый высокий потенциал энергосбережения и оптимизации можно добиться, проведя обследование котельной.

Котельная это энергетическое сердце, от которого зависит эффективность работы всей организации.

Обследование котельной • Энергоаудит • Консультация • 8(495)763-50-69

Обследование и Энергоаудит Котельных

Перед энергоаудитом составляется технологическая схема котельной и намечаются точки проведения замеров.

В процессе энергоаудита проводятся замеры следующих параметров:

- режимные параметры,

- состав дымовых газов в различных точках,

- давление в топке и тракте котлов,

- температура воды в различных точках,

- температура воздуха,

- параметры пара,

- качество питательной и продувочной воды,

- температура наружных поверхностей по всему тракту,

- характеристики электроприводов насосов, вентиляторов и дымососов,

- методы регулирования.

Анализируются:

- избыток воздуха в топке,

- фактический КПД,

- состояние изоляции котлов и теплопроводов,

- потери: с излучением, с дымовыми газами и продувочной водой,

- уровень атмосферных выбросов.

Исследуются системы автоматического управления горением и режимами работы котельной.

Составляется общий тепловой баланс.

Далее следует перечень и детализация работ, которые мы проводим по обследованию и энергоаудиту котельных.

Расчет потерь и сведение топливно-энергетического баланса котельной

Обследование котельной мы начинаем со следующих предварительных работ:

- Сопоставляем данные учета топлива и отпущенной тепловой энергии.

- Учитываем нормативные потери и расход на собственные нужны.

- Рассчитываем количество потерь в котельной и сводим тепловой баланс.

Анализ режимных карт котельного оборудования

Анализ режимных карт котельного оборудования необходимо провести для определения загруженности котельной.

В ходе данных работ мы проводим контроль ведения режимов по каждому котлу в соответствии с режимными картами.

Анализ режимных карт проводится для того, чтобы оценить работают ли котлы в пределах номинального режима.

Как происходит обследование котельной

Обследование котлов

В ходе обследования котлов мы проводим

- тепловизионную съемку котлов (в отопительный период),

- обследование горелочных устройств,

- обследование температурных полей в топке.

Эти работы необходимо провести для того, чтобы оценить

- качество обмуровки котельных агрегатов,

- фактические присосы,

- избыток воздуха в топке котла,

- качество теплообменных поверхностей в топке котла,

- распределение температур в топке котла.

Обследования электрического оборудования котельной

Обследования электрического оборудования включает:

- анализ работы электродвигателей насосов и вентиляторов,

- тепловизионный котроль электрооборудования,

- оценку технического состояния дымососов, дутьевых вентиляторов, мельниц

- анализ характеристик их функционирования, загрузки в соответствии с их характеристиками.

Анализ дымовых газов

Анализ дымовых газов

Анализ дымовых газов, это одна из основных задач, которая практически всегда должна быть включена в обследование котельной.

В ходе данных работ мы

- Определяем температуру и состав дымовых газов.

- Делаем оценку количества и температуры дымовых газов.

- Определением химический недожог топлива исходя из состава дымовых газов.

Анализ уходящих дымовых газов это одна из основополагающих задач во время энергоаудита котельной.

Коэффициент избытка воздуха в уходящих газах позволяет оценить подсосы воздуха и качество обмуровки котла.

Низкое содержание СО указывает на правильную настройку режимов работы горелочных устройств.

Высокие значения СО указывает на плохое качество обмуровки и большие подсосы наружного воздуха, приводящие к снижению КПД котлоагрегата и перерасходу электроэнергии на привод дымососов.

По температуре уходящих газов можно оценить возможность применения экономайзера и контактных теплообменников для увеличения КПД котельных агрегатов.

Если у вас есть вопросы, нужен энергоаудит котельной, звоните 8(495)763-50-69, поможем и проконсультируем.

Обследование вспомогательного котельного оборудования

Далее мы проводим

- обследование химводоподготовки,

- обследование газовоздушных трактов,

- тепловизионную съемку трубопроводов и арматуры в котельной,

- проверку функционирования водоподготовительных установок и теплопотерь на

- обработку воды, в том числе проверка загрязнения поверхностей нагрева,

- проверку подогрева дутьевого воздуха,

- оценку тепловых потерь через трубопроводы и арматуру.

Обследование вспомогательного оборудования

Анализ тепловой схемы котельной

Данные работы включают

- визуальное обследование тепловой схемы котельной, системы топливоснабжения и дымоходов,

- проверку наличия экономайзеров,

- контроль температуры обратной воды перед котлами,

- проверку наличия рециркуляционных линий,

- проверку обеспечения автоматического регулирования работы котлов в зависимости от температуры наружного воздуха,

- проверку использования альтернативных источников тепла при наличии баков-накопителей для систем ГВС.

Анализ работы деаэратора

Плохая работа деаэратора приводит к наличию в питательной воде растворенных газов (кислорода и углекислого газа), которые со временем повреждают металлоконструкции котла.

При нагреве недеаэрированной воды растворимость растворенных в ней газов (в их составе О2 и CO2) уменьшается, они становятся более химически активными и агрессивными к металлам.

Практика показывает, что при наличии избыточного кислорода и углекислого газа в системах

- горячего теплоснабжения,

- котлов,

- отопления

трубы могут выйти из строя за 3 — 5 лет эксплуатации.

Коррозионный коэффициент кислорода при наличии углекислого газа увеличивается почти в 3 раза.

Регулярные пуско-наладочные работы

Как правило, один раз в три — пять лет в котельных проводятся пуско-наладочные работы и тепловые балансовые испытания.

В ходе данных работ

- проверяется КПД котлов,

- проводится анализ дымовых газов,

- подбирается оптимальный коэффициент избытка воздуха для различных режимов нагрузки котлов,

- составляются режимные карты работы котлов.

Отчет по обследованию (энергоаудиту) котельной

После проведения работ, заказчик получает отчет по энергоаудиту в котором приведена следующая информация:

- общее описание котельной с расчетными (проектными) и фактическими значениями энергетических характеристик,

- описание, как было проведено обследование котельной и энергоаудит,

- оценка энергетических потерь котельной,

- разработка нескольких пакетов мероприятий по модернизации, с оценкой потенциала энергосбережения и сроком окупаемости мероприятий (в зависимости от договоренности с заказчиком, как правило, 2-3 сценария: минимальный, максимальный, оптимальный),

- план проведения мероприятий по модернизации котельной,

- оценка экологических выгод,

- выводы.

Заказать энергетическое обследование котельной

Мероприятия по энергосбережению и оптимизации котельной

Вот перечень самых основных мероприятий в котельной:

- Снижение присосов воздуха по газовому тракту котлоагрегата.

- Увеличение коэффициента избытка воздуха в топке.

- Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования скрытой теплоты парообразования уходящих дымовых газов (контактный теплообменник).

- Применение вакуумного деаэратора.

- Снижение температуры отходящих дымовых газов.

- Повышение температуры питательной воды на входе в барабан котла.

- Повышение температуры питательной воды на входе в водяной экономайзер.

- Подогрев питательной воды в водяном экономайзере.

- Установка обдувочного аппарата для очистки наружных поверхностей нагрева.

- Перевод работы парового котла на водогрейный режим.

- Забор воздуха из верхней зоны котельного зала.

- Применение щелевых деаэраторов.

- Применение трансоников (пароструйных смесительных теплообменников), экономящих затраты энергии на перекачку воды в системе.

- Составление руководств и режимных карт эксплуатации, управления и обслуживания оборудования и периодический контроль со стороны руководства учреждения за их выполнением.

- Поддержание оптимального коэффициента избытка воздуха и хорошего смешивания его с топливом.

- Установка водяного поверхностного экономайзера за котлом.

- Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования уходящих дымовых газов (контактный теплообменник).

- Повышение температуры питательной воды на входе в барабан.

- Подогрев питательной воды в водяном экономайзере.

- Содержание в чистоте наружных и внутренних поверхностей нагрева котла.

- Использование тепловыделений от котлов путем забора теплого воздуха из верхней зоны котельного зала и подачей его во всасывающую линию дутьевого вентилятора.

- Теплоизоляция наружных и внутренних поверхностей котлов и теплопроводов

- Уплотнение клапанов и тракта котлов (температура на поверхности обмуровки не должна превышать 55О С).

- Перевод котельных на газовое топливо. В 2-3 раза снижается стоимость 1 Гкал.

- Установка систем учета расходов топлива, электроэнергии, воды и отпуска тепла

- Автоматизация управления работой котельной.

- Применение частотного привода для регулирования скорости вращения насосов, вентиляторов и дымососов.

Дополнительные темы по оптимизации работы котельной

Применение контактных теплообменников

При использовании газообразного топлива необходимо рассмотреть применения контактных теплообменников

Контактный теплообменник позволяет значительно снизить температуру уходящих газов, так как при хорошо организованном процессе горения нагреваемая при орошении топочных газов вода практически не загрязняется продуктами сгорания.

Увеличение теплоизоляции котлов

В связи с возрастанием стоимости топлива необходимо оценить целесообразность улучшения теплоизоляции котлов, водоподогревателей, трубопроводов для уменьшения потерь в системах генерирования и распределения теплоты.

Рекомендуемая наружная температура обмуровки современных котлов не должна превышать температуру окружающего воздуха на 10 — 15 °С.

Накипь и ее последствия

Образующаяся из солей кальция и магния накипь в десятки, а то и сотни раз хуже проводит теплоту, чем сталь.

Имеющиеся в составе питательной воды хлориды натрия и магния усиливают коррозию.

При толщине слоя накипи 0,5 мм перерасход топлива составляет 1 %, при 2 мм — 4 %.

Вследствие термического сопротивления слоя накипи уже при ее толщине 0,2 мм температура стенок котла может сильно отличаться от температуры котловой воды и в современных котлах достигать 700 °С.

Серьезная проблема борьбы с отложениями возникает в теплообменниках системы горячего водоснабжения, когда проходное сечение труб почти полностью зарастает накипью.

Трубы зарастают накипью

При механической очистке часто повреждаются эти трубки и на ремонт требуются значительные финансовые затраты.

Для тепловых систем, питаемых водой из водозаборных скважин, задача борьбы с отложениями накипи в котлах, теплообменниках и трубопроводах является сложной технической проблемой.

Традиционно применяемые системы ионообменных фильтров капиталоемкие, требуют больших эксплуатационных затрат и не всегда технически грамотно эксплуатируются в небольших тепловых системах.

Зарастание отложениями трубопроводов тепловых систем, в том числе и оборотного водоснабжения, приводит к значительному увеличению их гидравлического сопротивления, разрегулировке систем отопления и большим энергетическим потерям на прокачку системы.

Борьба с отложениями и накипью

Борьба с отложениями является сложной технической проблемой. Она проводится как механическим, так и химическим способами и требует остановки сетей на ремонт.

В системе водоподготовки питательной воды начали применяться новые, более дешевые способы ее обработки: ультразвуковые, магнитные, присадки комплексонов и др.

Большой интерес представляет дешевый и эффективный способ борьбы с накипеобразованиями в зонах нагрева сырой воды с помощью комплексонов.

Ультразвуковой способ основан на разрыхлении и смывке образующихся отложений при воздействии ультразвукового излучателя.

Мощность излучателя составляет несколько кВт и зона воздействия ограничена.

Магнитная обработка не требует постоянных затрат энергии, но эффективность действия зависит от состава воды.

Электроискровой высоковольтный способ очистки отложений возможен только в период ремонтных работ при остановке системы.

Промывка котлов и тепловых систем с помощью слабых растворов соляной кислоты производится остановке системы в период ремонтных работ.

ООО «2К Инжиниринг» — проведем энергоаудит котельной любой сложности в кратчайшие сроки и по разумным ценам. Наш телефон 8(495)763-50-69.

Энергетическое обследование котельной

Вас может заинтересовать:

www.energo-pasport.com

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|