- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Справочник химика 21. Дымогарные трубы котла

§ 8. Дымогарные и жаровые трубы

Рис. 16. Дымогарная труба

Рис. 16. Дымогарная труба

Дымогарные (рис. 16) и жаровые трубы служат для отвода продуктов сгорания из топки паровоза и одновременно образуют поверхность нагрева котла. Жаровые трубы служат также для размещения в них элементов пароперегревателя. Дымогарные и жаровые трубы изготовляют цельнотянутыми, бесшовными из малоуглеродистой стали. Для укрепления труб в решетках котла сверлят цилиндрические отверстия. При этом в передних решетках диаметры отверстий делают на 3—4 мм больше наружного диаметра труб, чем облегчается постановка и удаление труб во время ремонта. В задних же трубных решетках отверстия для труб делают меньше их наружного диаметра: у дымогарных—на 9—11 мм, а у жаровых — на 9—20 мм. Рис. 17. Укрепление дымогарной трубы

Рис. 17. Укрепление дымогарной трубы

Перед постановкой труб в котел передние концы их раздают, а задние обжимают до размеров отверстий в трубных решетках. Обжатие задних концов труб улучшает циркуляцию воды у поверхности задней трубной решетки и позволяет лучше очищать ее от накипи при промывках котла. Раздача и обжатие отверстий для дымогарных и жаровых труб в передней и задней трубных решетках производятся с таким расчетом, чтобы трубы в котле расходились веером в сторону передней решетки вверх и в стороны от вертикальной оси. Это необходимо для того, чтобы обеспечить более свободное размещение труб в котле и улучшить выход газов из огневой коробки. Кроме того, из-за большего диаметра труб в передней части для их расположения требуется больше места.

Перед постановкой в котел дымогарные и жаровые трубы со стороны задней решетки обжимают двухступенчатым способом, а со стороны передней решетки раздают. Подробно о приемах обжатия, раздачи и применяемых инструментах будет сказано в разделе о ремонте паровозного котла.

Для лучшего укрепления концов дымогарных и жаровых труб в отверстия задней решетки ставят медные прокладные кольца и развальцовывают их, потом в отверстия вводят концы труб, которые также развальцовывают (рис. 17).

Рис. 18. Установка циркуляционных труб в топке паровоза: 1 — циркуляционная труба; 2 — стенка огневой коробки

Рис. 18. Установка циркуляционных труб в топке паровоза: 1 — циркуляционная труба; 2 — стенка огневой коробки

Затем концы труб, выходящие из решетки, отгибают на 45° и отбортовывают. Далее борты труб приваривают к решетке (рис. 18), когда котел наполнен подогретой до t = 40-60° С водой.

В передней решетке трубы устанавливают без медных прокладных колец, не отбортовывают и не обваривают; выступающие передние концы дымогарных и жаровых труб развальцовывают и отгибают на конце.

Дымогарные трубы на большинстве современных паровозов располагают в шахматном порядке по вершинам ромба вертикальными рядами, кроме того, их размещают между рядами жаровых труб и по краям решетки.

pro-parovoz.ru

Дымогарные трубы - это... Что такое Дымогарные трубы?

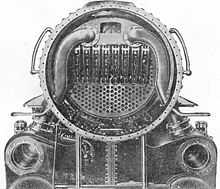

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые Дымогарные трубы — элементы конструкции парового котла, основной компонент его цилиндрической части, служащие для увеличения площади нагрева. Как понятно из названия, данные трубы предназначены для пропуска горячих газов горения, образовавшихся в топке, и передачи теплоты этих газов воде, окружающую данные трубы. Суммарная площадь всех дымогарных труб, а также площади нагрева топки, есть испаряющая поверхность нагрева котла.

Прототипы современных дымогарных труб появились достаточно давно и применялись не только на паровых котлах. Одним из примеров этого является самовар с вертикальной дымогарной трубой. В дальнейшем схема парового котла с одной дымогарной трубой довольно часто применялась в начале XIX века. Настоящий же прорыв в применении дымогарных труб произошёл в 1829 году, когда Джордж Стефенсон на своём новом паровозе «Ракета» установил сразу 25 таких труб, что резко увеличило парообразование, благодаря чему паровоз смог выиграть соревнования.

Количество дымогарных труб во многом определяет тяговые и теплотехнические свойства паровоза. Увеличение числа дымогарных труб позволяет за одно и то же время производить больше пара, однако их максимальное количество ограничивает ряд факторов. Прежде всего это размеры самого котла, а также минимальный уровень воды в котле. Также часть объёма требуется для установки жаровых труб (пароперегреватель). Помимо этого, количество дымогарных труб ограничено по условиям прочности торцевых решёток и по минимальному расстоянию между трубами (необходимо для свободного пропуска пузырьков пара).

Литература

- Под ред. С. П. Сыромятникова. Дымогарные и жаровые трубы // Курс паровозов. Устройство и работа паровозов и техника их ремонта. — Центральное управление учебными заведениями. — Москва: Государственное транспортное железнодорожное издательство, 1937. — Т. 1. — С. 115—122.

biograf.academic.ru

Трубы дымогарные - Справочник химика 21

В барабане жаротрубных котлов (рис. У-2) установлена жаровая труба, выполняющая функции топки и первого дымохода. После выхода из дымогарной трубы продукты сгорания движутся снаружи барабана во втором дымоходе. Жаровую трубу устанавливают в барабане эксцентрично, чтобы улучшить циркуляцию воды и облегчить чистку внутренней поверхности барабана и жаровой трубы. В настоящее время котлы этого типа используют как водогрейные. [c.128] Котел ВГД в отличие от ММЗ имеет не только наклонно, расположенные кипятильные, но и вертикальные дымогарные трубы, нижние концы которых развальцованы в верхнем днище топочной камеры, а верхние — в днище наружного цилиндра котла. Продукты сгорания топлива, выйдя из топочной камеры, движутся поперек кипятильных труб, установленных в шахматном порядке и заполненных внутри водой, затем проходят через пучок дымогарных труб и поступают в дымовую трубу. Дымогарные трубы в нижней части омываются снаружи водой, верхняя их часть расположена в паровом пространстве котла. [c.235]Пароперегреватель обычно не ставится, но в случае необходимости может быть поставлен или в борове или непосредственно над дымогарными трубами. Дымогарные трубы укрепляются раз- [c.8]

При переоборудовании жаротрубных котлов для сжигания газового топлива обмуровка газоходов пе изменяется. Закрепленная на жаровой трубе фронтовая плита с топочной гарнитурой для сжигания твердого топлива демонтируется. Из жаровой трубы убираются колосниковая решетка и расположенный за ней кирпичный порог. На освободившемся месте организуется топка, конструкция которой зависит от принятых методов сжигания газа. Кроме чисто жаротрубных в котельных используются различные конструкции комбинированных котлов, имеющих топку в жаровой трубе, за которой размещаются дымогарные трубы. [c.148]

Питание котлов-утилизаторов должно быть бесперебойным. Для этого необходимо иметь всегда в рабочем состоянии резервные насосы. Недостаточная очистка воды, питающей котел-утилизатор, приводит к образованию накипи на стенках труб котлов, к появлению межкристаллитной и электрохимической коррозии. Ввиду плохой теплопроводности накипи и недостаточного охлаждения металла в местах ее отложения возрастает температура стенок дымогарных труб и появляются местные перегревы, приводящие к деформации и даже к разрыву труб. При увеличенной концентрации солей и щелочей в питающей воде, в металле котла в местах местных механических перенапряжений (поверхность развальцовки труб в решетке) может возникнуть так называемая межкристаллитная коррозия. [c.43]

Дымогарные котлы (рис. У-2, б) имеют внутри барабана пучок труб [c.128]

Котел-утилизатор типа Н-180 — газотрубный, с естественной циркуляцией, вертикальный, с вынесенным барабаном-паросборником. Внутренний диаметр барабана испарительной поверхности 1580 мм, толщина стенки обечайки 16 мм, днищ 20 мм. Материал обечайки и днищ — Сталь 20К. Барабан испарительной поверхности установлен под углом 10° к вертикали. К барабану приварены входная и выходная газовые камеры. Барабан-паросборник внутренним диаметром 1500 мм и толщиной стенки О мм опирается на два кронштейна, приваренных к вертикальному барабану. Барабан-паросборник имеет сепарационное устройство в виде дырчатого листа и жалюзи. Котел-утилизатор опирается на опорный пояс, приваренный к нижней части входной газовой камеры. Газ проходит по 592 дымогарным трубам размером 38 X 3 мм, материал — Сталь 20. Подвод газов нижний. Котел обмуровки не имеет, предусмотрена лишь наружная теплоизоляция котла и внутренняя теплоизоляция входной газовой камеры. [c.11]

Теплообмен между водой и паром с одной стороны и продуктами сгорания с другой может быть осуществлен в котлах с дымогарными трубами, окруженными снаружи водой, или в небольших ио производительности водотрубных котлах с заполненными водой трубами (змеевиками), омываемыми снаружи горячими продуктами сгорания (табл. 63). Существуют дымогарные и водо- [c.334]

Дымогарные трубы могут быть погружены в воду на незначительную глубину [c.335]

При обдувке дымогарных труб в локомобильном котле или пучка кипятильных труб через лючки, расположенные против трубы, пику выполняют прямой с соплом, утопленным в трубе. [c.56]

Газ проходит по 1184 дымогарным трубам (по 592 в каждом барабане) размером 38 X 3 мм, материал — Сталь 20. Газ подводится снизу. Оба барабана испарительной поверхности установлены под углом 10° к вертикали. К каждому барабану при-. варены входная и выходная газовые камеры. К обоим барабанам приварены кронштейны, на которые опирается барабан-паросборник внутренним диаметром 1200 мм и толщиной стенки 16 мм, изготовленный из Стали 20К- Внутри паросборника имеется сепарационное устройство в виде дырчатого листа и жалюзи. Котел-утилизатор опирается на два опорных пояса, приваренных к нижней части входных газовых камер. Входная и выходная газовые камеры и барабаны котла имеют только наружную теплоизоляцию. [c.11]

Котел-утилизатор типа Н-89 — газотрубный, с естественной циркуляцией, вертикальный, двухкорпусный с вынесенным ба-рабаном-паросборником. Внутренний диаметр барабана испарительной поверхности 1580 мм толщина стенки обечайки 10 мм, днищ 20 мм, материал обечайки и днищ —сталь 20К. Газ проходит по 182 дымогарным трубам (по 91 в каждом корпусе) размером 83 X 3,5, материал — Сталь 20. Подвод газов— нижний. Оба барабана испарительной поверхности установлены под углом 10° к вертикали. К каждому барабану приварены, входная и выходная газовые камеры, а также кронштейны, на которые опирается барабан-паросборник внутренним диаметром 1500 мм с толщиной стенки 10 мм, изготовленный из Стали 20. Барабан-паросборник имеет сепарационное устройство в виде дырчатого листа и жалюзи. Котел-утилизатор опирается на два опорных пояса, приваренных к нижней части входных газовых камер. Входная и выходная газовые камеры изнутри выложены диатомитовым кирпичом. Нижнее днище испарительных поверхностей нагрева защищено со стороны газов торкретом. [c.12]

Попытка применить нормативный метод теплового расчета котельных агрегатов для определения влияния вторичных излучателей на теплообмен в топке не дает результатов. Пользуясь этим методом, можно учесть толщину излучающего газового слоя и степень черноты прозрачного газового факела, по влияние конвективного теплообмена между топочными газами и вторичными излучателями совершенно не учитывается. Также не учитывается сколько-нибудь надежно концентрация и размеры сажистых частиц в факеле. Только при расположении излучателей в топках со степенью экранирования, близкой к единице, и правильном омывании их потоком топочных газов возможно более или менее точное решение. Таким случаем является расчет излучателя в виде стенки, расположенной вдоль жаровой или дымогарной трубы. [c.273]

В старых котельных довольно часто встречаются также так называемые судовые или пароходные котлы, представляющие собой один из вариантов комбинированных котлов, в котором жаровая труба в несколько раз короче, чем в чисто жаротрубных котлах, а дымогарные трубки располагаются выше жаровой трубы. Переоборудование комбинированных котлов для сжигания газа осуществляется аналогично жаротрубным котлам. Основные технические характеристики и габариты жаротрубных котлов приведены в табл. 24. [c.148]

В котельных встречаются в настоящее время комбинированные котлы с жаровыми, в которых устраиваются топки, и дымогарными трубами. Последние помещаются [c.161]

Во избежание образования газовых мешков следует обращать внимание на конфигурацию и размеры промежуточной камеры между жаровыми и дымогарными трубами. У пролетных котлов при наличии неоправданно большого объема камеры целесообразно ее частично заложить шамотным кирпичом, не создавая, однако, препятствий на пути движения продуктов горения и не увеличивая сопротивления газового тракта. Если в верхней части камеры есть люк, следует установить предохранительный взрывной клапан. Кроме того, предохранительные взрывные клапаны должны устанавливаться на дымовой камере за дымогарными трубами. [c.162]

Котел фирмы Фостер-Уиллер состоит из испарительной части и барабана. В испарительной части котла расположено 310 дымогарных труб диаметром 50 мм и длиной 3,6 м. Между дымогарными трубами и внешней обечайкой циркулирует вода. Пароводяная смесь отводится из испарительной части в барабан котла диаметром 1829 мм и длиной обечайки 2363 мм. В барабане котла установлены пароотделительные циклоны и осушающие элементы. [c.13]

Наиболее распространенный способ определения теплоты сгорания газового топлива — сжигание точно замеренного объема газа в калориметре Юнкерса. Схема газового калориметра приведена на рис. П-5. Газ, пропускаемый через газовые часы и колокольный регулятор давления, -сжигается с помощью небольшой инжекционной горелки, вставленной внутрь центральной трубы калориметра. Образующиеся продукты сгорания проходят по дымогарным трубкам, отдавая [c.54]

Движение продуктов сгорания осуществляется следующим образом из топки газы после обогрева топочных концов пароводяных трубок последовательно проходят по нижнему и верхнему рядам дымогарных труб, затем поступают в сборный боров. [c.858]

Конвейер 3 обогревается при помощи прямых пароводяных трубок 1, размещенных между первой и четвертой ветвями, между четвертой и пятой ветвями и под пятой ветвью конвейера. Дымогарные трубы 2 расположены между первой и второй ветвями и между второй и третьей ветвями. Холостая ветвь конвейера расположена сверху. [c.858]

Обогрев пекарной камеры смешанный в средней части камера обогревается пароводяными трубками 9, в нижней — двумя кирпичными каналами /2 и в верхней — девятью дымогарными трубами 5 диаметром 150 мм. Нагревательные трубки длиной 5300 мм установлены в 4 ряда с шагом по горизонтали 70 мм, по вертикали 85 мм и с уклоном (в сторону топки) 40 мм на 1 м трубы. Дымовые газы из топки 10 обогревают концы нагревательных трубок, направляются по боковым каналам в нижние газоходы 72, затем по вертикальным каналам поступают в металлическую сборную камеру 4 с малым термическим сопротивлением, откуда проходят по дымогарным трубам 5 под водогрейные котелки 7, далее в боров 6 и дымовую трубу. [c.859]

Конструктивные и эксплоатационные данные для вертикальных подогревателей с дымогарными трубами [c.57]

Основньш требованием, предъявляемым к конструкции испарителя, является обеспечение надежной циркуляции. Испарители небольшой мощности выполняютоя в виде вертикальных цилиндров с завальцованными дымогарными трубами. Нагреваемая среда находится снаружи трубок. В мощных установках оказывается целесообразной трубчатая конструкция, установленная в камере сжига- [c.311]

Химическая газовая коррозия— высокотемпературное окисление металла с кислородом или другим газом в сухой среде, протекает на таких нефтепромысловых объектах, как дымогарные котловые трубы узлов подготовки нефти и воды, лопатки газовых турбин промысловых дожим-ных компрессорных станций и др. [c.208]

Газ проходит сначала по 245 дымогарным трубам, затем по остальным 224 трубам. Размер труб 45 X 3 мм, материал Сталь 20. К барабану котла крепятся входная (она же и выходная) и поворотные газовые камеры. Первая газовая камера имеет две обечайки (одна в другой) внутренним диаметром 2200 мм, толщиной стенки 13 мм и внутренним диаметром 1350 мм, толщиной стенки 5 мм. Поворотная газовая камера имеет внутренний диаметр 2200 мм и толщину стенки 20 мм. Чтобы предотвратить конденсацию из нитрозных газов азотной кислоты в момент пуска и останова производства, предусмотрен предварительный разогрев входной, выходной и поворотной камер. Для этого служат змеевики, изготовленные из труб разме-ром 28 X 3 мм материал — Сталь 20. Газы к котлу подводятся по конусному переходу, в котором расположен конвективный одноступенчатый пароперегреватель из труб размером 38 X ХЗ мм материал — сталь 15ХМ. Регулирование температуры перегрева пара не предусмотрено. [c.9]

На многих котлах установлены атмосферные газовые горелки. Однако в тех случаях, когда требуется получать пар с высокой скоростью, т. е. в водотрубных котлах с циркуляцией воды в змеевиках и в дымогарных щотландских морских котлах, предпочтительнее использовать высокоскоростные газовые горелки. В котлах погружного типа применяют небольщие дутьевые горелки на каждую оребренную трубу. [c.335]

Газ в котле КУ-16 проходит по 239 дымогарным трубам и в котле КУ-40 по 438. Диаметр труб 60x3 мм (сталь 20). [c.228]

Газ проходит по 438 дымогарным трубам диаметром 60x3 мм (сталь 20). [c.230]

Бандажники. 2. Башмачники-тормозильщики. 4. Рабочие по пропитке шпал. 5. Продувальщики и пробивальщики дымогарных труб. 6. Рабочие по подаче угля на паровозы журавлем и по разгрузке угля из вагонов (кроме [c.152]

Котел-рекуператор фирмы Бабкок-Атлантик составлен из четырех теплообменников с дымогарными трубами и резервуара для воды и пара. Все теплообменники установлены параллельно на газовой линии, каждый из них снабжен двумя и-образными трубками, расположенными одна в другой. Нижняя и-образная трубка — экономайзер, верхняя —испаритель. Коллектор подвода газа питает четыре верхних ветви испарителей. Каждая и-образная петля имеет 24 газовых трубки. Промежуточное колено не снабжено трубками. Каждый теплообменник имеет одну газовпускную коробку, две промежуточные коробки на каждом соединительном колене и одну газовыпускную. Вода подводится в один коллектор снизу в четыре нижние ветви экономайзера до трубных досок выхода газа. После входа в обечайку вода проходит через трубную доску и циркулирует в кольцевых камерах между дымогарными и кипятильными трубками. Барабан котла — общий для четырех теплообменников. Диаметр барабана 1371 мм, длина обечайки 900 мм. В барабане находятся 10 циклонных пароотделите-лей и осушающие элементы. [c.13]

Переоборудование комбинированных котлов с внутренними топками в жаровых трубах ведут аналогично переоборудованию жаротрубных котлов. Котлы пролетного типа могут иметь диаметры жаровых труб несколько больше, чем у одно- и двухжаротрубных котлов. Кроме того, наличие дымогарных труб позволяет увеличить поверхность нагрева и удельный теплосъем с котла, по это требует установки более мощных горелок. [c.162]

Парогенератор представляет собой одноходовой котел с дымогарными трубами, расположенными по всей длине водяного пространства. Питательная вода для парогенератора подается насосом из бака. Дегазация воды для выделения растворенных в ней корродирующих газов происходит за счет мелкоструйного кипения, при этом из нее выделяются кислород и свободный диоксид углерода. [c.203]

Вертикальные нагреватели эмульсии. Берти-кяльные подогреватели с дымогарными трубами делаются разных размеров. Небольшие подогреватели этого типа применяются на малых участках или на индивидуальных скважинах ими также часто пользуются для нагревания промывной воды в деэмульсаторах. На фиг. 16,А показан вертикальный нагреватель изготовляемый в двух размерах, а на фиг. 17 его схема. Ниже приводятся конструктивные я эксплоатациоиные данные д.ггя подогревателей обоих размеров, по данным изготовителей (табл. 4). [c.57]

Подогреваемая жидкость поступает через патрубок у основа - ния кольцевого кармана, направленный по касательной к карману этот последний имеет ширину сечения 75 мм и высоту 375 мм в подогревателе малого размера и ширину, 75 мм и высоту 734 мм в установке большого размера. Топочные газы направляются непосредственно в дымогарные трубы, минуя се1 цию кольцевого кармана. Для чистки нижней части подогревателя имеются два люка. Если чистка производится часто, то опасность прогорания яияснего основания дымогарных труб вследствие скопления садков сводится к минумуму. Обычно перед пуском нэгревателя В ход [c.57]

chem21.info

Ремонт огневой коробки, дымогарных труб и дымовой коробки

Строительные машины и оборудование, справочник

Категория:

Обслуживание и ремонт котла и паравой машины

Ремонт огневой коробки, дымогарных труб и дымовой коробки

Ремонт огневой коробки, дымогарных труб и дымовой коробкиОгневая коробка. Основными причинами неисправностей огневой коробки являются: несоблюдение режима чистки топки, питания котла водой, неправильное отопление, нерегулярные продувки котла, неправильное применение антинакипинов, несоблюдение режимов охлаждения и промывки котла.

Наиболее серьезными неисправностями огневой коробки являются трещины в ее стенках, местные выедины, выпучины, износ и местный прогиб стенок. Для выявления трещин и определения их размера и характера пользуются лупами. Осматриваемые места освещаются переносными низковольтными электролампами.

На огневых решетках трещины бывают между отверстиями для труб; может иметь место ослабление труб в местах их постановки в решетку, прогиб решеток. Местные выедины металла со стороны воды возникают около грязевого кольца, у шуровочного отверстия, в местах загиба огневой решетки и у люковых отверстий. Выедины на стенках топки появляются из-за разъедания металла вредными примесями, содержащимися в котловой воде.

Износ стенок топки наблюдается преимущественно в полосе горения и является результатом действия вредных примесей, содержащихся в топливе, особенно сернистого газа. Огневая решетка изнашивается также и от механического воздействия уносимых из топки несгоревших частиц угля.

Листы цилиндрической части котла подвергаются главным образом разъеданию со стороны воды. Разъеданию преимущественно подвержены нижние листы барабанов. Другой серьезной неисправностью цилиндрической части котла является течь швов.

При ремонте стенок огневой коробки и наружной части котла широко применяется газовая и электродуговая сварка. Наибольшее применение имеет электродуговая сварка.

Ряс. 31. V-образная разделка трещины

Заклепочные швы, имеющие течь, разрешается чеканить, однако при этом нельзя повреждать стенки. Чеканку швов можно производить как при наличии в котле воды, так и без нее. Сварные швы, пропускающие воду, разрешается исправлять сваркой. Швы, в которых периодически обнаруживается течь; вырубают до совершенно чистого и плотного наплавленного металла и заваривают вновь качественным электродом с временным сопротивлением наплавленного металла 38—42 кг/мм2.

Трещины перед заваркой разделывают при помощи пневматического зубила, придавая им по сечению V-образную форму (рис. 31), причем перед разделкой трещины по концам просверливают отверстия сверлом диаметром 8—12 мм. Надрывы между отверстиями в огневой решетке при промывочном и среднем ремонте разрешается заваривать независимо от их количества, за исключением тех случаев, когда трещина образует замкнутый контур, трещина по длине захватывает более четырех простенков, надрывы и трещины идут в четырех направлениях от отверстия трубы, количество уцелевших перемычек между трещинами и надрывами менее двух.

При общем прогибе решетки не более 12 мм, а при местном не более 5 мм эти прогибы выправляют, причем правка должна быть произведена до разделки и заварки трещин. В первую очередь необходимо заваривать трещины у труб внешних рядов. Разработанные сверх допускаемых пределов отверстия для дымогарных труб исправляют наплавкой, причем при среднем ремонте разрешается наплавлять не более 15, а при капитальном —не более десяти отверстий. Кромки и внутренние поверхности отверстий перед наплавкой зачищают, а после наплавки подвергают механической обработке.

Нельзя заваривать в решетках трещины, идущие параллельно кольцевому загибу. Трещины, перпендикулярные кольцевому загибу, разрешается заваривать, если они идут не дальше загиба, не смежны между собой и число их не более трех на всю решетку.

Радиальные надрывы листа у заклепочных отверстий можно заваривать, но не более одного у каждого отверстия. Число смежных отверстий при этом не должно быть более двух, а общее количество надорванных отверстий не должно превышать 14% количества заклепок в одном ряду.

Местные выедины дымовой решетки разрешается наплавлять, если эти выедины не уменьшают допускаемые размеры решетди по толщине.

Износ обгоревшей кромки допускается до половины ее альбомной толщины, а по ширине — не более 23 мм, считая от центра заклепки. При большем обгорании кромки решетку вынимают из котла и наплавляют электросваркой. После наплавки решетку отжигают. Общий и местный прогибы дымовой решетки допускаются в тех же пределах, что и в огневой решетке. Ширина кромки шва шуровочного кольца от центра заклепки может быть уменьшена в пределах 15 мм. Заварка трещин и надрывов цилиндрической части огневой коробки не допускается.

На грязевом и шуровочном кольцах можно наплавлять выедины любых размеров при условии, если после подготовки колец к наплавке их сечение будет не меньше 80% альбомного размера.

Сквозные трещины можно заваривать в количестве не более трех на всем кольце.

Выедины на наружных листах котла глубиной до 3 мм зачищают и оставляют без исправления. Выедины глубиной от 3 до 5 мм наплавляют электросваркой. Места наплавок предварительно зачищают до металлического блеска. Выедины глубиной более 5 мм не допускаются.

Обварка люковых фланцев и наплавка выедин вокруг отверстий для люков возможны при условии, если размер в наиболее тонком месте листа не менее допускаемого.

Ослабшие заклепки швов подсаживаются; обварка текущих заклепок запрещена.

Дымогарные трубы. Основной неисправностью дымогарных труб является течь в соединениях их буртов с огневой решеткой. Реже имеют место случаи расстройства соединений верхних концов труб с дымовой решеткой, вызывающей пропуск пара из парового пространства котла в дымовую трубу. Главной причиной ослабления соединения труб с решеткой является резкое изменение температуры труб и огневой решетки, что вызывает неодинаковые расширения решетки и труб. Резкое изменение температуры может произойти и от неправильного питания котла водой, неумелого ведения огня в топке, нарушения режимов чистки топки и промывки котла, а также от загрязнения его накипью.

Кроме расстройства в соединениях труб с решетками, к неисправностям, требующим при ремонтах замены труб, относится обгорание буртов и трещины в них. Преждевременное обгорание буртов труб происходит от загрязнения решетки накипью, а также из-за чрезмерной высоты буртов, оставляемой при постановке труб. Трещины в буртах обычно возникают еще при постановке труб из-за недостаточного отжига концов и неаккуратной раздачи и отбуртовки.

Во время промывочного ремонта незначительная течь труб при удовлетворительном состоянии буртов устраняется обрубкой всей обварки, зачисткой, развальцовкой, чеканкой и новой обваркой.

Трубы, имеющие значительную течь, заменяются исправными. Заменяются также и те трубы, в которых обнаружена течь при испытании после ремонта. Для удаления дымогарных труб сначала срубают их концы в огневой решетке, после чего отжимают концы в огневой и дымовой решетках. Трубы с отжатыми концами выбивают из огневой решетки и вынимают из котла со стороны дымовой решетки. Для выемки труб необходимо снять дымовую коробку.

Обрубают концы и выбивают трубы пневматическим молотком, в который для обрубки концов вставляют зубило, а для отжимки концов и выбивки труб —выколотку.

Вынутые из котла трубы осматривают и при наличии в них трещин, сплющенности, износов от коррозии, погнутостей бракуют. Годные трубы очищают от накипи мокрым или сухим способом. Лучшим считается мокрый способ очистки во вращающихся барабанах, заполненных водой, или в ваннах с водой, куда трубы опускают на шарнирных цепях. Перекатываясь, трубы ударяются одна о другую и накипь отбивается. После очистки дымогарные трубы повторно осматривают и взвешивают. Трубы, имеющие износ по весу более 20%, заменяют.

Поврежденные концы труб отрезают так, чтобы обрезанные кромки были перпендикулярны к продольной оси трубы. Обычно отрезают нижние концы труб, взамен которых приваривают новые концы длиной не менее 200 мм, изготовленные из новых цельнотянутых труб. Наконечники на дымогарные трубы можно приваривать кузнечным способом, на контактных электросварочных машинах и газосваркой. При кузнечном способе конец трубы оттягивают и делают внутреннюю фаску, отчего образуется раструб; у наконечника фаску снимают снаружи. Подготовленный таким образом наконечник вставляют в раструб трубы, место стыка нагревают на горне до сварочной температуры и проковывают.

Дымогарные трубы не должны иметь более двух сварных швов.

Каждую отремонтированную трубу испытывают гидравлическим способом (опрессовывают) в течение 2—З мин при давлении 30 кГ/см2. При этом трубу тщательно осматривают и легко обстукивают ручным молотком. В случае появления свищей в трех и более местах по шву приварки наконечника его отрезают и вновь приваривают. При одном-двух свищах дефектные места вырубают и заваривают, а затем трубу подвергают гидравлическому испытанию.

Перед постановкой труб в котел их нижние концы обжимают под размер отверстий в огневой решетке, а верхние раздают под размер отверстий в дымовой решетке. Обжать и раздать концы можно на специальных станках или (при небольшом количестве сменяемых труб) вручную кузнечным способом. Перед обжимкой конец трубы нагревают до светло-красного цвета. Обжимка может производиться и холодным способом на специальном прессе. После обжимки нижние концы труб отжигают. Для этого нагретые концы труб помещают в сухой песок или золу, где они медленно остывают. Отжиг концов труб предотвращает образование надрывов и трещин в буртах, поэтому он обязателен.

Перед постановкой в решетки концы труб зачищают до металлического блеска на наждачном точиле, а в некоторых случаях и вручную напильником.При промывочном и среднем ремонте ставят только старые отремонтированные трубы, а при капитальном ремонте —только новые и комплектно. Необходимо избегать смешанной постановки в котел новых и отремонтированных труб для предотвращения местного выпучивания огневой решетки.

Процесс постановки в котел труб состоит из следующих операций: подготовка отверстий в решетках, постановка прокладных колец, вставка труб в решетки, уплотнение труб в решетках вальцовкой, отбуртовка нижних концов, подвальцовка концов в огневой решетке, приварка буртов труб.

Обнаруженные в отверстиях дефекты устраняют при помощи сферической развертки (рис. 32).

Рис. 32. Сферическая развертка

После этого вокруг отверстий на ширину 10 мм зачищают решетку и закругляют кромки отверстий под радиус 1,5 мм или снимают фаски с обеих сторон отверстия шириной 1 мм и под углом 45°. Для более плотного соединения труб с огневой решеткой в ее отверстия вставляют прокладные кольца из меди толщиной 2ми шириной на 2 мм большей толщины листа решетки. Кольца в решетке устанавливают так, чтобы они после развальцовки не доходили до огневой поверхности на 1 мм. Это необходимо для плотного прилегания буртов труб к решетке. При промывочном и среднем ремонте разрешается использовать кольца, бывшие в употреблении, если их толщина не менее 1,5 мм и в них отсутствуют трещины. Допускается постановка прокладных колец, сваренных медью газовым способом. После того как прокладные кольца в отверстиях будут уплотнены, в них ставят трубы.

Трубы развальцовывают в обеих решетках винтовыми роликовыми вальцовками (рис. 33). После развальцовки труб в решетках их отбур-товывают со стороны огневой решетки. Для этого сначала отгибают конец трубы – оправкой-раздатчиком или вручную молотком на угол 45—50° и затем отбуртовывают трубной чеканкой (рис. 34) до совершенно плотного прилегания образованного бурта к решетке. В процессе отбуртовки необходимо следить за тем, чтобы не было надорванных буртов.

Для более плотной постановки труб после отбуртовки их повторно провальцовывают. При вальцовке труб и развертке отверстий ,приме-няют мыльную воду. После отбуртовки и провальцовки труб; котел наполняют водой, имеющей температуру не менее 35 °С, и приваривают бурты к решетке.

Рис. 33. Роликовая вальцовка

Рис. 34. Трубная чеканка

Рис. 35. Постановка трубы в решетку:1 — дымогарная труба; 2 — лист огневой решетки; 3 —лист дымовой решетки; 4 — медное прокладное кольцо; 5 —бурт трубы; 6 —приварка бурта к огневой решетке

При промывочном ремонте приварку труб в разных местах (до 15 шт.) можно производить без наполнения котла водой. Бурты приваривают стандартными электродами диаметром 3—4 мм. Чтобы не допускать местного сильного перегрева решетки, приварку необходимо производить рядами через одну трубу. На рис. 35 показана постановка трубы в решетку. Не разрешается заваривать и зачеканивать трещины в буртах труб, подвальцовка и чеканка приваренных труб.

Дымовая коробка должна быть плотной во всех ее соединениях. При местных прогарах трубы и стенок коробки ставятся заплаты, привариваемые электросваркой. Трещины и лопнувшие швы завариваются. Прогоревшая искроулавливающая сетка заменяется новой. Обшивку котла ремонтируют постановкой заплат газовой или электрической сваркой, при этом вмятины должны быть выправлены, а острые края закруглены.

Ремонтируя составные части котла, добиваются того, чтобы размеры ремонтируемых деталей соответствовали допускаемым. В табл. 7 приведены допускаемые при ремонте износы основных частей парового котла.

Таблица 7

Здесь и далее первая цифра относится к крану грузоподъемностью 6 т, вторая — 15 т, третья — 18,5 т, четвертая — 45 т, пятая — 75 т. Если указана одна цифра, то она относится ко всем пяти кранам.

Читать далее: Ремонт гарнитуры и арматуры котла

Категория: - Обслуживание и ремонт котла и паравой машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

дымогарная конвективная труба стального жаротрубного водогрейного котла и способ ее изготовления - патент РФ 2269717

Изобретение предназначено для дымогарных труб и может быть использовано в теплоэнергетике. Дымогарная труба состоит из двух концентрично расположенных отрезков толстостенной и тонкостенной труб. На внутренней поверхности толстостенной трубы имеются многозаходные канавки со спиралевидным направлением, а на наружной поверхности толстостенной трубы спиралевидно расположены выступы, образующие совместно с внутренней поверхностью тонкостенной трубы воздушные карманы. На торцовых участках толстостенной трубы и по ее длине дополнительно имеются кольцевые канавки и выступы для разделения воздушных карманов. Способ изготовления дымогарной трубы основан на том, что на наружную поверхность трубы, являющуюся толстостенной, надевают с зазором тонкостенную трубу, после чего пластически формируют кольцевые и многозаходные со спиралевидным направлением канавки во внутренней полости толстостенной трубы с формированием выступов на ее наружной поверхности, которые образуют с внутренней поверхностью тонкостенной трубы воздушные карманы. Изобретение позволяет избежать разрушающего действия низкотемпературной коррозии на металл газохода. 2 н.п. ф-лы, 2 ил.

Рисунки к патенту РФ 2269717

Изобретение относится к теплоэнергетике, в частности к конструкциям дымогарных труб, используемых в теплообменных аппаратах с повышенной тепловой эффективностью, например в стальных жаротрубных водогрейных котлах.

Известны теплообменные аппараты, выполненные в виде параллельно расположенных и образующих секции конвективных труб, вваренные в верхние и нижние трубные доски. Дымовые газы проходят внутри труб, нагреваемое тело (вода) движется между трубами, омывая их в продольном или поперечном направлении (Панин В.И. Котельные установки малой и средней мощности. М.: Стройиздат, 1975, стр.210-218).

Недостатком известных теплообменных аппаратов, у которых конвективная поверхность выполнена в виде гладких труб, является низкий уровень теплообмена, обусловленный малой поверхностью теплообмена, низкой плотностью энерговыделения и недостаточной турбулизацией газовых потоков теплоносителя, особенно в ламинарном подслое около поверхности труб, где происходит основное термическое сопротивление теплообмену.

Известны дымогарные трубы, в которых конвективные поверхности имеют многозаходные спиралевидные канавки во внутренней полости и спиралевидные выступы на наружной поверхности. Такое конструктивное выполнение дымогарных труб по сравнению с гладкоствольными трубами обеспечивает увеличение поверхности теплообмена, интенсифицирует турбулентность потоков теплоносителей, разрушает пристеночные пограничные слои теплоносителя, отвечающего за интенсивность теплопередачи от одного теплоносителя к другому (патент RU 2197683, F 22 В 9/00, 27.01.2003, 4 с.).

Одним из наиболее производительных и экономически эффективных процессом изготовления таких труб является винтовое протягивание инструментальной головки с рядом давильников, которые формируют многозаходные канавки во внутренней полости трубы и ответные выступы металла на ее наружной поверхности (Петриков С.А. Разработка, исследование и освоение конструкций и технологии изготовления теплообменных труб с энергоэффективными конфигурациями поверхностей. Автореферат на соискание ученой степени кандидата технических наук, ОАО ВИЛС, М., 2002, 20 с.; Петриков С.А., Серов Н.Б., Хованов Н.Н. Конструкция, расчет и технология изготовления конвективных труб к теплоэнергетическим аппаратам. В ж. Тяжелое машиностроение, М., 2000, №11, с.28-32; патент RU 2197683, F 22 В 9/00, 27.01.2003, 4 с.).

Однако металл всех вышеперечисленных конструкций дымогарных труб в момент запуска в эксплуатацию теплообменного аппарата подвергается разрушающему действию сернистой коррозии, которая образуется от конденсации на холодные поверхности труб водяных паров из воздуха, конденсации окислов азота NOx , монооксида углерода СО и окислов серы SO3 от сжигания газа или высокосернистого мазута. Находящиеся в продуктах сгорания окислы азота и окислы серы вступают в реакцию с водяными парами с образованием смеси азотной и азотистой кислот, серной кислоты, что ведет к коррозии поверхностей газохода. Например, растворимость монооксида азота 7,38 мл/100 г при 0°С, которая уменьшается с повышением температуры. Так, при 20°С и 100°С растворимость составляет соответственно 4,71 мл/100 г и 2,6 мл/100 г. Для защиты внутренних поверхностей дымогарных труб от разрушающего действия коррозии необходимо, чтобы температура металла в газоходе была выше росы проходящих газов, т.е. для предотвращения коррозии поверхностей газохода температура металла не должна быть ниже 65°С при сжигании газа и не ниже 100-110°С при сжигании высокосернистого мазута. Указанный режим в жаротрубных котлах поддерживается с помощью рециркуляционных насосов, которые заполняют котел перед очередным запуском предварительно подогретой (65°С или 100-110°С) сетевой водой (Зельдович Я.Б., Садовников П.Я., Франк-Каменецкий Д.А. Окисление азота при горении. М.: Изд-во АН СССР, 1947, 145 с; Примак А.В., Сигал А.И. Методы и аппараты снижения выбросов оксидов азота в энергоустановках. Киев: Наукова думка, 1989, 46 с.).

Такая технология борьбы с низкотемпературной коррозией поверхностей нагрева приводит к удорожанию котельной и снижает ее экономические показатели.

Цель изобретения - избежание разрушающего действия низкотемпературной коррозии на металл газохода за счет интенсивного повышения температуры металла в момент запуска котлоагрегата выше точки росы уходящих газов с одновременной интенсификацией теплообмена путем создания в пограничном ламинарном слое газохода турбулентных вихревых потоков.

Сущность изобретения заключается в том, что в известном техническом решении дымогарная конвективная труба водогрейного котла, имеющая на внутренней поверхности многозаходные канавки со спиралевидным направлением, согласно изобретению предназначена для стального жаротрубного котла и состоит из двух концентрично расположенных отрезков толстостенной и тонкостенной труб, между которыми предусмотрены воздушные карманы, при этом упомянутая внутренняя поверхность является внутренней поверхностью толстостенной трубы, а на наружной поверхности толстостенной трубы спиралевидно расположены выступы, образующие совместно с внутренней поверхностью тонкостенной трубы, упомянутые воздушные карманы, при этом на торцовых участках толстостенной трубы и по ее длине дополнительно имеются кольцевые канавки и выступы для добавочного разделения воздушных карманов.

Способ изготовления дымогарной конвективной трубы водогрейного котла, основанный на формировании во внутренней полости трубы многозаходных канавок со спиралевидным направлением, заключается в том, что предварительно на наружную поверхность упомянутой трубы, являющуюся толстостенной и предназначенной для стального жаротрубного водогрейного котла, надевают с зазором тонкостенную трубу, после чего пластически формируют кольцевые и упомянутые многозаходные со спиралевидным направлением канавки во внутренней полости толстостенной трубы с формированием выступов на ее наружной поверхности, которые образуют с внутренней поверхностью тонкостенной трубы воздушные карманы.

Воздушные каналы, образованные при пластическом сочленении двух труб, термоизолируют толстостенную трубу в начальный период прохождения газового теплоносителя, что позволяет интенсивно ее прогреть по температуры выше точки росы и снизить время действия низкотемпературной коррозии. Многозаходное рифление на внутренней поверхности толстостенной трубы в виде спиралевидных и кольцевых канавок способствует созданию винтообразного турбулентного потока газового теплоносителя, который содействует турбулизации и разрушению пристеночных ламинарных зон, что в свою очередь приводит к существенно большему увеличению теплоотдачи от одного теплоносителя к другому.

Заявленное изобретение поясняется фиг.1, где показана конструктивная схема дымогарной трубы, а на фиг.2 - технологическая схема ее изготовления.

Как видно из фиг.1, дымогарная труба состоит из сочленения тонкостенной 1 и толстостенной 2 труб. Связь между трубами 1 и 2 обеспечивается путем формирования пластическим деформированием ряда канавок 3 винтообразного направления и кольцевыми канавками 4, расположенными по торцам трубы и между ними за счет ответных выступов 5 на наружной поверхности толстостенной трубы 2. Между поверхностями сочленения 1 и 2 труб имеются воздушные каналы 6, которые выполняют роль термоса в момент запуска котла и способствуют интенсивному нагреву металла толстостенной трубы 2 для быстрого преодоления временного режима выпадения сернистой, азотистой и азотной кислотной росы.

Технология изготовления предложенной конструкции поясняется фиг.2. Концентрично сочлененные с расчетным зазором трубы 1 и 2 пропускают через полый шпиндель токарно-винторезного станка 7 и через разжимную втулку 8 закрепляют в патроне станка. Свободный конец поддерживается выносным люнетом 9. Оправка 10 с инструментальной головкой с давильниками 11, размещенными в радиальной плоскости, пропускают через внутреннюю полость труб и закрепляют в резцедержателе 12 станка 7. При вращении труб и периодически взаимосвязанным через ходовой винт станка осевым перемещением инструментальной головки пластически формируют кольцевые и спиралевидные канавки в толстостенной трубе 2, ответные выступы которых обеспечивают пластическое соединение с тонкостенной трубой 1 с образованием воздушных каналов.

Эффективность предложенного технического решения выражается в том, что практически полностью исключается процесс разрушающего действия низкотемпературной коррозии в газоходном канале толстостенной трубы за счет ее быстрого прогрева, а наличие винтообразных и кольцевых канавок на ее внутренней поверхности вызывает принудительную турбулизацию газового теплоносителя в пограничном слое и интенсивную теплопередачу за счет

уменьшения толщины ламинарного пограничного слоя,

увеличения площади внутренней поверхности дымогарной трубы,

увеличения длины пути и времени прохождения газового теплоносителя.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Дымогарная конвективная труба водогрейного котла, имеющая на внутренней поверхности многозаходные канавки со спиралевидным направлением, отличающаяся тем, что упомянутая труба предназначена для стального жаротрубного котла и состоит из двух концентрично расположенных отрезков толстостенной и тонкостенной труб, между которыми предусмотрены воздушные карманы, при этом упомянутая внутренняя поверхность является внутренней поверхностью толстостенной трубы, а на наружной поверхности толстостенной трубы спиралевидно расположены выступы, образующие совместно с внутренней поверхностью тонкостенной трубы упомянутые воздушные карманы, при этом на торцовых участках толстостенной трубы и по ее длине дополнительно имеются кольцевые канавки и выступы для добавочного разделения воздушных карманов.

2. Способ изготовления дымогарной конвективной трубы водогрейного котла, основанный на формировании во внутренней полости трубы многозаходных канавок со спиралевидным направлением, отличающийся тем, что предварительно на наружную поверхность упомянутой трубы, являющуюся толстостенной и предназначенной для стального жаротрубного водогрейного котла, надевают с зазором тонкостенную трубу, после чего пластически формируют кольцевые и упомянутые многозаходные со спиралевидным направлением канавки во внутренней полости толстостенной трубы с формированием выступов на ее наружной поверхности, которые образуют с внутренней поверхностью тонкостенной трубы воздушные карманы.

www.freepatent.ru

Дымогарные трубы - это... Что такое Дымогарные трубы?

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые Дымогарные трубы — элементы конструкции парового котла, основной компонент его цилиндрической части, служащие для увеличения площади нагрева. Как понятно из названия, данные трубы предназначены для пропуска горячих газов горения, образовавшихся в топке, и передачи теплоты этих газов воде, окружающую данные трубы. Суммарная площадь всех дымогарных труб, а также площади нагрева топки, есть испаряющая поверхность нагрева котла.

Прототипы современных дымогарных труб появились достаточно давно и применялись не только на паровых котлах. Одним из примеров этого является самовар с вертикальной дымогарной трубой. В дальнейшем схема парового котла с одной дымогарной трубой довольно часто применялась в начале XIX века. Настоящий же прорыв в применении дымогарных труб произошёл в 1829 году, когда Джордж Стефенсон на своём новом паровозе «Ракета» установил сразу 25 таких труб, что резко увеличило парообразование, благодаря чему паровоз смог выиграть соревнования.

Количество дымогарных труб во многом определяет тяговые и теплотехнические свойства паровоза. Увеличение числа дымогарных труб позволяет за одно и то же время производить больше пара, однако их максимальное количество ограничивает ряд факторов. Прежде всего это размеры самого котла, а также минимальный уровень воды в котле. Также часть объёма требуется для установки жаровых труб (пароперегреватель). Помимо этого, количество дымогарных труб ограничено по условиям прочности торцевых решёток и по минимальному расстоянию между трубами (необходимо для свободного пропуска пузырьков пара).

Литература

- Под ред. С. П. Сыромятникова. Дымогарные и жаровые трубы // Курс паровозов. Устройство и работа паровозов и техника их ремонта. — Центральное управление учебными заведениями. — Москва: Государственное транспортное железнодорожное издательство, 1937. — Т. 1. — С. 115—122.

3dic.academic.ru

Дымогарные трубы - это... Что такое Дымогарные трубы?

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые

Вид на трубчатую решётку. Расположенные в нижней части дымогарные трубы заметно меньше в диаметре, чем расположенные над ними жаровые Дымогарные трубы — элементы конструкции парового котла, основной компонент его цилиндрической части, служащие для увеличения площади нагрева. Как понятно из названия, данные трубы предназначены для пропуска горячих газов горения, образовавшихся в топке, и передачи теплоты этих газов воде, окружающую данные трубы. Суммарная площадь всех дымогарных труб, а также площади нагрева топки, есть испаряющая поверхность нагрева котла.

Прототипы современных дымогарных труб появились достаточно давно и применялись не только на паровых котлах. Одним из примеров этого является самовар с вертикальной дымогарной трубой. В дальнейшем схема парового котла с одной дымогарной трубой довольно часто применялась в начале XIX века. Настоящий же прорыв в применении дымогарных труб произошёл в 1829 году, когда Джордж Стефенсон на своём новом паровозе «Ракета» установил сразу 25 таких труб, что резко увеличило парообразование, благодаря чему паровоз смог выиграть соревнования.

Количество дымогарных труб во многом определяет тяговые и теплотехнические свойства паровоза. Увеличение числа дымогарных труб позволяет за одно и то же время производить больше пара, однако их максимальное количество ограничивает ряд факторов. Прежде всего это размеры самого котла, а также минимальный уровень воды в котле. Также часть объёма требуется для установки жаровых труб (пароперегреватель). Помимо этого, количество дымогарных труб ограничено по условиям прочности торцевых решёток и по минимальному расстоянию между трубами (необходимо для свободного пропуска пузырьков пара).

Литература

- Под ред. С. П. Сыромятникова. Дымогарные и жаровые трубы // Курс паровозов. Устройство и работа паровозов и техника их ремонта. — Центральное управление учебными заведениями. — Москва: Государственное транспортное железнодорожное издательство, 1937. — Т. 1. — С. 115—122.

xzsad.academic.ru