- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Open Library - открытая библиотека учебной информации. Консервация котлов паровых

СПОСОБЫ КОНСЕРВАЦИИ КОТЛОВ

Ремонт паровых котлов

Если котел остановлен на длительное время, то необходимо его законсервировать. При консервации котлов необходимо руководствоваться указаниями инструкции завода-изготовителя по монтажу и эксплуатации.

Для защиты котлов от коррозии применяют сухой, мокрый и газовый способы консервации, а также в отдельных случаях консервацию методом избыточного давления.

Сухой способ консервации применяют при длительной остановке котла и когда невозможно отапливать помещение котельной зимой. Сущность его заключается в том, что после удаления воды из котла, пароперегревателя и экономайзера и очистки поверхностей нагрева сушку котла производят пропуском горячего воздуха (тщательной вентиляцией) или разводят в топке небольшой костер. При этом предохранительный клапан должен быть открыт для удаления водяных паров из барабана и труб котла. При наличии пароперегревателя необходимо открыть дренажный вентиль на камере перегретого пара для удаления оставшейся в нем воды. После окончания сушки через открытые лазы в барабанах помещают заранее приготовленные железные противни с негашеной известью СаО или силикагелем (в количестве 0,5 —1,0 кг СаС12, 2—3 кг СаО или 1,0—1,5 кг силикагеля на 1 м3 объема котла). Плотно закрывают лазы барабана и перекрывают всю арматуру. При остановке котла более чем на 1 год рекомендуется снять всю арматуру, а на штуцерах установить заглушки. В дальнейшем не реже 1 раза в месяц должно проверяться состояние реактивов, а затем через каждые 2 мес в зависимости от результатов проверки обязательно должна производиться его замена. Рекомендуется периодически следить за состоянием обмуровки и в случае необходимости производить ее сушку.

Мокрый способ. Мокрую консервацию котлов применяют тогда, когда нет опасности замерзания в них воды. Сущность ее заключается в том, что котел полностью заполняют водой (конденсатом) с повышенной щелочностью (содержание едкого натра 2—10 кг/.м3 или тршіат - рийфосфата 5—20 кг/'ма). Затем подогревают раствор до температуры кипения для удаления из него воздуха и растворенных газов и плотно закрывают котел. Применение щелочного раствора обеспечивает при равномерной концентрации достаточную устойчивость защитной пленки на поверхности металла.

Газовый способ. При газовом способе консервации из остывшего котла спускают воду, тщательно очищают внутреннюю поверхность нагрева от накипи. После этого котел заполняют через воздушник газообразным аммиаком и создают давление около 0,013 МПа (0,13 кгс/см2). Действие аммиака состоит в том, что он растворяется в пленке влаги, которая находится на поверхности металла в котле. Эта пленка становится щелочной и защищает котел от коррозии. При газовом способе персонал, производящий консервацию, должен знать правила техники безопасности.

Метод избыточного давления заключается в том, что в котле, отключенном от паропроводов, поддерживают давление пара несколько выше атмосферного и температуру воды выше 100 °С. Это предотвращает попадание в котел воздуха, а следовательно, и кислорода, являющегося основным коррозионным агентом. Добиваются этого периодически подогревами котла.

При выводе котла в холодный резерв до 1 мес его заполняют деаэрированной водой и поддерживают в нем небольшое избыточное гидростатическое давление, подключив к расположенному выше бачку с деаэрированной водой. Однако этот способ по сравнению с предыдущим менее надежен.

При всех способах консервации котлов необходимо обеспечить полную герметичность арматуры; все люки и лазы должны быть плотно закрытыми; при сухом и газовом способе неработающие котлы нужно отделять от работающих заглушками. Консервация оборудования и ее контроль проводятся по особой инструкции и под руководством химика.

АВТОМАТИКА КОТЛОВ Е-1/9-1М С ГОРЕЛОЧНЫМ УСТРОЙСТВОМ АР-90

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

Сварные швы и их расположение

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

ЭКСПЛУАТАЦИЯ И РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

А. Баранов

msd.com.ua

Консервация паровых котлов

При любых остановах котлов со снижением давления среды до атмосферного и возможностью попадания в него кислорода воздуха и конденсации влаги протекает стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/(м2∙ч). Суточный простой энергоблока 300 МВт с незаконсервированными и неосушенными поверхностями нагрева общей площадью около 30 000 м2 приводит к образованию в контуре до 50 кг оксида железа.

При останове котлов для защиты от стояночной коррозии проводится их консервация. При останове на срок до 15 ч прямоточных котлов или до 1 сут барабанных котлов рекомендуется проводить консервацию методом избыточного давления, а на срок до 5 сут - путем сухого останова. При простое от 5 до 60 сут рекомендуется гидразинно-аммиачная консервация или использование контактных ингибиторов. При останове на срок более 60 сут применяются контактные ингибиторы.

Избыточное давление (0,l5…0,20 МПа) в котле при кратковременном останове создается деаэрированной водой. Для лучшего эффекта в воду можно добавить щелочь (NaOH - до 2 кг/м3 ).

Консервацию сухим способом осуществляют, заполняя котел инертным газом (азотом). При этом воздух должен быть вытеснен полностью из котла.

Консервация котла при останове на длительный срок может проводиться путем прокачки по замкнутому контуру (включая деаэратор и питательные насосы) раствора гидразина (до 200 мг/кг) и аммиака (рН = 0,5…11). В этот контур не включаются ПНД и конденсатор, содержащие латунные трубки.

Контактные ингибиторы образуют на поверхности защитную пленку, сохраняющуюся длительное время в условиях капитальных или текущих ремонтов. Защитная пленка создается путем прокачивания в течение 1…2 ч через котел раствора ингибитора при температуре не выше 100°С. Затем этот раствор сливают в специальный бак для хранения до повторного использования.

При некоторых водных режимах на поверхности металла создается устойчивая защитная пленка, и в этом случае консервация не требуется. При любом водном режиме защитную пленку можно создать сразу же после останова котла путем подачи в котел аммиачного раствора трилона Б перегретым паром (350…370°С, давление 1,0…1,3 МПа) от постороннего источника (из линии собственных нужд станции) по специальным трубопроводам. Паровой раствор частично отмывает поверхности котла с образованием комплексонатов железа, которые подвергаются термическому разложению на поверхностях котла. Консервация заканчивается при увеличении значения рН в сбросном паре до 9, после чего котел обеспаривается, дренируется и вскрывается.

studlib.info

Консервация паровых котлов.

Дом  Консервация паровых котлов.

Консервация паровых котлов.

просмотров - 155

При любых остановах котлов со снижением давления среды до атмосферного и возможностью попадания в него кислорода воздуха и конденсации влаги протекает стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/(м2∙ч). Суточный простой энергоблока 300 МВт с незаконсервированными и неосушенными поверхностями нагрева общей площадью около 30 000 м2 приводит к образованию в контуре до 50 кг оксида железа.

При останове котлов для защиты от стояночной коррозии проводится их консервация. При останове на срок до 15 ч прямоточных котлов или до 1 сут барабанных котлов рекомендуется проводить консервацию методом избыточного давления, а на срок до 5 сут - путем сухого останова. При простое от 5 до 60 сут рекомендуется гидразинно-аммиачная консервация или использование контактных ингибиторов. При останове на срок более 60 сут применяются контактные ингибиторы.

Избыточное давление (0,l5…0,20 МПа) в котле при кратковременном останове создается деаэрированной водой. Для лучшего эффекта в воду можно добавить щелочь (NaOH - до 2 кг/м3 ).

Консервацию сухим способом осуществляют, заполняя котел инертным газом (азотом). При этом воздух должен быть вытеснен полностью из котла.

Консервация котла при останове на длительный срок может проводиться путем прокачки по замкнутому контуру (включая деаэратор и питательные насосы) раствора гидразина (до 200 мг/кг) и аммиака (рН = 0,5…11). В данный контур не включаются ПНД и конденсатор, содержащие латунные трубки.

Контактные ингибиторы образуют на поверхности защитную пленку, сохраняющуюся длительное время в условиях капитальных или текущих ремонтов. Защитная пленка создается путем прокачивания в течение 1…2 ч через котел раствора ингибитора при температуре не выше 100°С. Затем данный раствор сливают в специальный бак для хранения до повторного использования.

При некоторых водных режимах на поверхности металла создается устойчивая защитная пленка, и в этом случае консервация не требуется. При любом водном режиме защитную пленку можно создать сразу же после останова котла путем подачи в котел аммиачного раствора трилона Б перегретым паром (350…370°С, давление 1,0…1,3 МПа) от постороннего источника (из линии собственных нужд станции) по специальным трубопроводам. Паровой раствор частично отмывает поверхности котла с образованием комплексонатов железа, которые подвергаются термическому разложению на поверхностях котла. Консервация заканчивается при увеличении значения рН в сбросном паре до 9, после чего котел обеспаривается, дренируется и вскрывается.

Читайте также

При любых остановах котлов со снижением давления среды до атмосферного и возможностью попадания в него кислорода воздуха и конденсации влаги протекает стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/(м2&... [читать подробенее]

oplib.ru

Способ консервации парового котла паросиловой установки воздухом

Изобретение относится к области теплоэнергетики. Способ включает создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя. «Сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды. Допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%. В качестве указанного газообразного агента отбирают атмосферный воздух из верхней части котельного помещения. При окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин. Технический результат заключается в возможности использования в качестве газообразного агента при вентиляции контуров неосушенного атмосферного воздуха и повышении надежности установления момента возможности завершения процесса перевода котла в режим длительной консервации. 2 ил.

Область техники

Изобретение относится к области теплоэнергетики и может быть использовано для консервации паровых котлов паросиловых установок при останове котла на различные сроки в ремонт или длительный резерв.

Уровень техники

Известен принятый в качестве прототипа патентуемого изобретения способ консервации парового котла паросиловой установки, включающий создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем, и контура промежуточного пароперегревателя, «сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды (РД 153-34.1-30-502-00 «Методические указания по организации консервации теплоэнергетического оборудования воздухом». http://snipov.net/database/c_4294966483_doc_4294817665.html [1]).

Согласно [1] в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров используют осушенный атмосферный воздух. Для получения такого воздуха отбираемый исходный атмосферный воздух пропускают через осушитель, работающий по принципу сорбции или вымораживания находящейся в воздухе влаги, что позволяет довести содержание влаги в осушаемом воздухе до уровня, обеспечивающего на выходе каждого из консервируемых контуров относительную влажность воздуха в пределах 40-60%. Недостатком [1] является, с одной стороны, необходимость использования осушителя атмосферного воздуха, требующего для удаления находящейся в воздухе влаги существенных затрат электроэнергии. С другой стороны, способ [1], несмотря на глубокую осушку вентиляционного воздуха не обеспечивает надежного предотвращения атмосферной коррозии металла законсервированных контуров из-за возможного преждевременного завершения процесса вентиляции, длительность которого контролируется только по показаниям влагомера на выходном участке соответствующего контура.

Раскрытие изобретения

Задачей изобретения является повышение надежности консервации котла с точки зрения предотвращения стояночной коррозии металла его пароводяного тракта с одновременным сокращением расходов на осуществление консервации, а техническими результатами - возможность увеличения допустимого уровня относительной влажности газообразного агента в контурах пароводяного тракта котла на завершающей стадии перевода котла в режим консервации и в период длительного поддержания его в этом режиме, использование дешевого газообразного агента с достаточно малой (без необходимости дополнительной осушки) относительной влажностью, повышение надежности установления момента возможности завершения процесса перевода котла в режим длительной консервации, а также моментов необходимой коррекции степени влажности газообразного агента в законсервированных контурах.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что при осуществлении способа консервации парового котла паросиловой установки, включающего создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя, «сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды,

согласно патентуемому изобретению

допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%, в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров отбирают атмосферный воздух из верхней части котельного помещения, при окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемыми техническими результатами заключается в следующем. Как показали исследования при длительной выдержке образцов из углеродистой стали в атмосферном воздухе с относительной влажностью в диапазоне 40÷80%, скорость равномерной коррозии указанных образцов не превышает 0,01 г/(м2⋅ч), что практически не оказывает влияния на нормативный срок службы всех элементов пароводяного тракта котла.

Обоснованное результатами указанных исследований принятие допустимой величины остаточной относительной влажности в контурах консервации котла равной 80% позволяет соответствующим образом уменьшить требования к степени влажности используемого для окончательной вентиляции контуров газообразного агента, выбор в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров атмосферного воздуха из верхней части котельного помещения позволяет получить дешевый газообразный агент с достаточно малой относительной влажностью, не требующей энергозатратной дополнительной осушки для вентиляции контуров пароводяного тракта котла в процессе его консервации, определение величины абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров с завершением процесса окончательной осушки контуров после выравнивания этих величин позволяет повысить надежность установления момента возможности завершения процесса перевода котла в режим длительной консервации, а также моментов необходимой коррекции степени влажности газообразного агента в законсервированных контурах.

Краткое описание фигур чертежа

На фиг. 1 изображена технологическая схема осуществления патентуемого способа консервации парового котла сухим воздухом; на фиг. 2 - I-d диаграмма с обозначением точек, определяющих абсолютную влажность вентиляционного воздуха в местах замера его относительной влажности в конкретном примере осуществления способа.

Условные обозначения

ВОУ - вентиляционная осушительная установка;

ГП - главный паропровод;

ГПЗ - главная паровая задвижка;

ПК - паровой котел;

ПП - первичный пароперегреватель;

ППП - промежуточный пароперегреватель;

ПСУ - паросиловая установка;

ЦВД - цилиндр высокого давления;

ЦСД - цилиндр среднего давления

Перечень позиций фигур чертежа

10 - ПК; 11 - ПП; 12 - ППП; 20 и 30 контуры консервации соответственно с ПП и ППП; 21 - дренажная линия; 22 - запорная задвижка; 23 и 31 - входные патрубки на вентиляционных линиях обоих контуров соответственно; 24 и 32 - выходные патрубки на вентиляционных линиях обоих контуров соответственно; 25, 26, 33, 34 - измерительные приборы; 40 - участок главного паропровода до главной задвижки; 41 - главная запорная задвижка; 42 - линия, соединяющая 40 с атмосферой; 421 - запорная задвижка на 42; 50 - участок питательного насоса; 51 - запорная задвижка на питательном трубопроводе; 60 - участок «холодной» нитки паропровода промежуточного перегрева от ЦВД турбины; 61 - запорная задвижка на линии 60; 70 - участок «горячей» нитки паропровода промежуточного перегрева к ЦСД турбины; 71 - запорная задвижка на линии 70; 80 - ВОУ; 81 и 82 - линии предназначенная для параллельной подачи вентиляционного воздуха через входные патрубки соответственно в оба указанных контура; 811 и 821 - запорные задвижки, установленные соответственно на линиях 81 и 82; 90 - обеспыливающий фильтр; 100 и 200 - паровые эжекторы на обоих контурах; 300 и 400 паровые линии подключенные к напорным патрубкам соответствующих эжекторов; запорные задвижки 310 и 410 на линиях соответственно 300 и 400; 320 и 420 - трубопроводы сброса паровоздушной смеси и воздуха в атмосферу на линиях соответственно 300 и 400; 500 и 600 - линии отвода из контуров отсасываемой паровоздушной смеси через выходные патрубки соответственно 24 и 32; 510 и 610 - запорные задвижки на линиях 500 и 600.

Осуществление изобретения

Технологическая схема (фиг. 1) консервации парового котла (ПК) 10 с первичным пароперегревателем (ПП) 11 и промежуточным пароперегревателем (ППП) 12 не показанной на чертеже паросиловой установки (ПСУ) включает в себя два независимых контура консервации: контур 20 котельной части пароводяного тракта высокого давления ПСУ и контур 30 консервации ППП 12. В состав контура 20 входят элементы пароводяного тракта ПК 10 (не показанные на чертеже водяной экономайзер, экранные трубы, для котла с естественной циркуляцией сепарационный барабан и ПП 11), а также участок 40 главного паропровода (ГП) до главной паровой задвижки (ГПЗ) 41 и участок 50 питательного трубопровода до запорной задвижки 51. Для отвода влаги из контура 20 к его нижней части подключена дренажная линия 21 с запорной задвижкой 22. Для возможности отвода влаги из ПП 11 эжекционным путем котельного участок 40 ГП подключена линия 42 с открытым свободным концом, на котором установлена запорная задвижка 421. В состав контура 30 кроме ППП 12 входят также примыкающие к котлу участок 60 до запорной задвижки 61 «холодной» нитки паропровода промежуточного перегрева от цилиндра высокого давления (ЦВД) турбины (не показан) и участок 70 до задвижки 71 «горячей» нитки паропровода промежуточного перегрева к цилиндру среднего давления (ЦСД) турбины (не показан). В верхней части котельного помещения (не показано) расположена вентиляционная осушительная установка (ВОУ) 80 с предвключенным обеспыливающим забираемый воздух фильтром 90, предназначенная для параллельной подачи вентиляционного воздуха через входные патрубки соответственно 23 и 31 в оба указанных контура по линиям 81 и 82 с установленными на них запорными задвижками соответственно 811 и 821. Для отсоса влаги из обоих контуров предусмотрены паровые эжекторы 100 и 200. К напорным патрубкам указанных эжекторов подключены паровые линии соответственно 300 и 400 с запорными задвижками 310 и 410 и с подсоединенными к указанным паровым линиям трубопроводами сброса паровоздушной смеси и воздуха в атмосферу 320 и 420, а к всасывающим патрубкам - линии соответственно 500 и 600 отвода из контуров отсасываемой паровоздушной смеси через выходные патрубки соответственно 24 и 32. Указанные линии оборудованы запорными задвижками соответственно 510 и 610. Для измерения температуры и относительной влажности вентиляционного воздуха на входных и выходных участках обоих контуров, ограниченных запорными задвижками соответственно 811 и 821, 510 и 610, используются штатные измерительные средства электростанции соответственно 25 и 26, 33 и 34.

Способ консервации парового котла паросиловой установки согласно патентуемому изобретению осуществляется со следующей последовательностью операций.

После останова ПСУ закрывают запорные задвижки 41, 51, 61, 71, соединяющие с ПК 10 пароводяной тракт высокого давления и ППП. Включают эжектор 200 для отсоса влаги в парообразном состоянии и создания разрежения в контуре ППП 12 с прокачкой через него атмосферного воздуха произвольной влажности. В данном случае воздух забирается из верхней части котельной через ВОУ 80 при открытых задвижках 821 и 610 с последующем сбросом его в атмосферу по линии 420.

Затем, не отключая эжектор 200, производят «сухой» останов котла с опорожнением контура 20 котельной части пароводяного тракта высокого давления при давлении выше атмосферного путем открытия запорной задвижки 22 на дренажной линии 21 и задвижки 421 на линии 42 сообщения с атмосферой котельного участка главного паропровода с последующим закрытием запорной задвижки 22 после спуска воды. Давление выше атмосферного поддерживается за счет испарения остаточной после дренирования влаги контура 30 теплотой, аккумулированной медленно остывающим металлом, изоляцией и обмуровкой котла.

Включают эжектор 100 для отсоса влаги в парообразном состоянии и создания разрежения в контуре 20 пароводяного тракта высокого давления с прокачкой через него атмосферного воздуха произвольной влажности. Для прокачки данного контура забирается наружный атмосферный воздух (обычно на крыше котельного помещения) по линии 42 при открытой запорной задвижке 421.

Затем без отключения эжекторов закрывают запорную задвижку 421 на линии 42 и включают вентиляционную осушительную установку ВОУ 80 для более полного удаления остаточной влаги в парообразном состоянии из обоих указанных контуров за счет заполнения консервируемых объемов атмосферным воздухом с допустимой по условиям консервации относительной влажностью, выбрасываемым в атмосферу с помощью указанных эжекторов. После остывания металла до температуры окружающей среды и осушения указанных контуров вентиляционным воздухом на входе и выходе данного воздуха из указанных контуров измеряют значение относительной влажности и температуры воздуха с помощью приборов 25, 26, 33, 34 с определением соответствующих значений абсолютной влажности по i-d диаграмме (фиг. 2). Процесс осушения считается завершенным после выравнивания значений абсолютной влажности вентиляционного воздуха на входе и выходе из указанных контуров.

После выключения ВОУ задвижки 811 и 821, 510 и 610 закрываются.

С помощью измерительных приборов 25, 26, 33, 34 непрерывно контролируют величину относительной влажности воздуха внутри законсервированных контуров и в случае ее повышения до предельно допустимого значения 80% выполняют операции по периодической вентиляции консервируемых контуров. Проведение такого контроля с корректировкой состояния воздуха в законсервированных контурах возможно также и в автоматическом режиме с использованием штатных средств автоматизации оборудования электростанции.

Пример осуществления способа.

Была проведена консервация парового котла с естественной циркуляцией, включающей в себя систему промежуточного перегрева пара перед ЦСД паровой турбины. Предварительно в котле было создано два контура консервации: контур высокого давления и контур промежуточного перегрева пара, ограниченные соответствующими запорными задвижками и оборудованные всеми необходимыми средствами для консервации, как было описано выше. Были последовательно проведены все перечисленные выше технологические операции по переводу котла в режим длительной консервации. При этом операция по эжекторному отсосу из контуров остаточной влаги в парообразном состоянии проводилась в течении четырех часов. Для вентиляционной осушки контуров с помощью ВОУ 80 с предвключенным обеспыливающим фильтром 90 использовался воздух, забираемый из верхней части котельного помещения при температуре (tвx.) 30°С и относительной влажности (ϕ1) 40%, которые контролировались с помощью измерительных приборов 25 и 33, установленных на входах в указанные контуры. Абсолютная влажность (d) воздуха при этих параметрах определялась по I-d диаграмме (фиг. 2) и составляла 11,0 г/кг (точка А диаграммы). Аналогичным образом периодически контролировалась абсолютная влажность на выходе из указанных контуров с помощью приборов 26 и 34. В частности, для контура высокого давления непосредственно после включения ВОУ эта величина при температуре (tвх.) 25°С и относительной влажности (ϕ1) 80% составляла 16,0 г/кг (точка Б диаграммы). Через 5 часов работы ВОУ показатели абсолютной влажности (d) вентиляционной среды на входе и выходе контура высокого давления выравнивались (на входе и выходе 11 г/кг) при выходных параметрах состояния указанной среды температуре (tвх.) 25°С, относительной влажности (ϕ1) 50% (точка В диаграммы). Показатель удельного выноса остатков влаги (Δd) равно 0,0 г/кг. На этом процесс перевода котла в режим длительной консервации был завершен. Режим длительной консервации котла продолжался три месяца. В течение этого срока каждые две недели осуществлялся контроль величины абсолютной влажности паровоздушной среды на выходных участках законсервированных контуров. При 3-й по счету проверке потребовалась коррекция состояния паровоздушной среды в контуре высокого давления путем его дополнительной вентиляционной продувки в течение одного часа. Контрольная проверка состояния металла указанных контуров после завершения консервации котла не выявила выхода скорости коррозионных процессов за пределы нормированных значений.

Промышленная применимость

Способ консервации парового котла паросиловой установки воздухом согласно патентуемому изобретению отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и фигурах чертежа достаточно ясно для понимания и промышленной реализации соответствующими специалистами в области теплоэнергетики.

Способ консервации парового котла паросиловой установки, включающий:

создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя;

«сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров;

предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха;

завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды,

отличающийся тем, что

допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%;

в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров отбирают атмосферный воздух из верхней части котельного помещения;

при окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин.

www.findpatent.ru

Консервация паровых котлов: схема

Рубрика:: Статьи в: Май 6

Оглавление: [скрыть]

- Инструкция по консервации паровых и водогрейных котлов газом

- Инструкция мокрого способа консервации водогрейных и паровых котлов

- Технология консервации мокрым способом

- Способ консервации путем создания избыточного давления

- Сухой способ консервации котлов

Особенностью состояния энергетики сегодня является то, что на теплостанциях увеличилось количество останов и простоев котлов, это обуславливается изменением в режиме энергопотребления и теплоснабжения. Оборудование резервируют на неопределенный период. Во время остановки котла давление среды понижается до атмосферного, присутствует вероятность попадания в него влаги и воздуха, в результате котлы подвергаются коррозии, что считается опасным, так как существует вероятность повреждения всего теплового оборудования, в том числе и трубопроводов. Поэтому на данный момент вопрос консервации особенно актуален, и разработка технологий по этому поводу прогрессирует.

Схема твердотопливного котла.

Благодаря защите от коррозии, образовавшейся во время простоя, сохраняется рабочее состояние оборудования, сокращаются затраты на его ремонт и восстановление, поддерживаются технико-экономические показатели работы тепловых электростанций, а также сокращаются издержки производства.

Существует несколько способов консервации котлов:

- газовый способ консервации;

- мокрый способ консервации;

- способ применения избыточного давления;

- сухой способ консервации.

Суточный простой незаконсервированного котла приведет к ржавчине оборудования в контуре до 50 кг оксида железа. При остановке водогрейных котлов на период 15 часов или барабанных до 1 суток рекомендуют производить консервацию способом избыточного давления, на небольшой период (5-6 дней) — метод сухой консервации. Выбор подходящего метода для исключения кислородной коррозии производится, учитывая параметры и мощность котлов, их специфику при эксплуатации.

Для предотвращения стояночной коррозии металла поверхностей нагрева котлов во время капитального и текущего ремонтов применимы только способы консервации, позволяющие создать на поверхности металла защитную пленку, сохраняющую свои свойства в течение 1-2 месяцев после слива консервирующего раствора, так как опорожнение и разгерметизация контура в этом случае неизбежны.

Инструкция по консервации паровых и водогрейных котлов газом

Схема газового котла.

Этот способ предназначен для консервации котлов во время простоя со снижением давления до атмосферного. Его применяют для консервации паровых и водогрейных котлов. Во время предложенной консервации котел опорожняют от воды и заполняют газом (к примеру, азотом), после чего поддерживают избыточное давление внутри котла, одновременно, перед тем как подать газ, его заполняют деаэрированной водой.

Способ консервации парового котла предполагает заполнение котла газом при избыточном давлении в поверхности нагрева 2-5 кг/см² при параллельном вытеснении воды в барабане. В данном случае попадание воздуха внутрь исключено. Согласно данной схеме, газ (азот) подводится к выходным коллекторам пароперегревателя и в барабан. Малое избыточное давление в котле обусловлено расходом азота.

Такой способ нельзя использовать при консервации котлов, в которых давление снизилось после остановки до атмосферного и вода была спущена. Бывают случаи аварийной остановки котла. Во время ремонта его полностью опорожняют, соответственно, внутрь попадает воздух. Удельный вес азота и воздуха несущественно отличается, поэтому в случае заполнения котла воздухом заменить его на азотный невозможно. На всех участках нахождения воздуха и там, где влажность превышает 40%, металл оборудования будет подвержен кислородной коррозии.

Малая разница в удельном весе — это не единственная причина. Вытеснение воздуха из котла и равномерное распределение по нему азота невозможно и из-за отсутствия гидравлических условий, причиной которых является система подачи азота (путем выходных коллекторов пароперегревателя и барабана). Также в котле присутствуют так называемые недренируемые участки, которые нереально заполнить. Следовательно, подобный способ применим лишь после работы котла под нагрузкой с сохранением в нем избыточного давления. Это и есть недостаток такого технического решения.

Задачей метода консервации котла газом является повышение надежности и эффективности котлов, которые выводят в резерв путем полного заполнения пароводяного тракта газом вне зависимости от режима останова. Описанный способ консервации поясняется схемой (изображение 1).Схема консервации котла с указанием котельного оборудования:

Схема парового котла.

- Барабан.

- Воздушники.

- Пароперегреватель.

- Воздушники.

- Конденсатор.

- Воздушники.

- Выходной коллектор пароперегревателя.

- Выносной циклон.

- Воздушники.

- Экраны циркуляционных панелей котла.

- Экономайзер.

- Дренажи нижних точек котла.

- Воздушники выходной камеры пароперегревателя.

- Линия подвода азота с вентилем.

- Линия отвода воздуха из воздушников с вентилем.

- Линия отвода и подвода воды с вентилем.

Перечень необходимых инструментов, приборов, приспособлений:

- Манометры U-образные.

- Газоанализатор.

- Набор гаечных ключей.

- Плоскогубцы комбинированные.

- Отвертки.

- Напильники.

- Лестница.

- Ведро.

- Солидол.

- Паронитовые прокладки.

- Пробки, болты, гайки, шайбы.

- Средства и медикаменты первой доврачебной помощи.

- Огнетушитель.

Процесс консервации котла газом осуществляется следующим образом (приведен пример консервации парового барабанного котла):

Схемы сепарационных устройств в барабане котла.

Котел освобождают от воды после его останова, открыв все его нижние точки. После опорожнения в некоторых местах остается паровоздушная смесь, содержащая кислород, вызывающий коррозию металла котельного оборудования. Для того чтобы вытеснить паровоздушную смесь, все элементы котла (1, 3, 5, 7, 8, 10, 11) заполняют деаэрированной водой. Заполнение происходит через нижние точки (12). Полное заполнение контролируется вентилем (15), после чего закрывают и подают азот через вентиль (14), далее через воздушники (9, 2, 6, 4, 13).

Подавая азот в котел, необходимо открыть дренажи нижних точек всех его составляющих. Далее вода вытесняется, и котел заполняется азотом. Давление азота в котле корректируется на линии подвода 14 и (при надобности) на линии отвода 16. После того как вода полностью вытеснена и котел заполнен азотом, устанавливают необходимое для консервации избыточное давление (25-100 мм вод.ст.). Несмотря на присутствие незначительного количества деаэрированной воды в некоторых участках котла, металл оборудования коррозии не подвергается, это доказано исследованиями.

Следовательно, предложенный способ значительно повышает надежность консервации за счет абсолютного избавления котла от воздуха, заполняя его деаэрированной водой и азотом с параллельным вытеснением воды.

Вернуться к оглавлению

Инструкция мокрого способа консервации водогрейных и паровых котлов

Схема работы воздуховода.

Котел заполняют консервирующими растворами, которые создают на металле слой, сохраняющий свои свойства на протяжении всего времени бездействия парогенератора. В воду, которой заполняют парогенератор, добавляют раствор щелочи, соблюдая пропорции: 2-3 кг гидроксида натрия и 5-10 кг фосфата натрия на 1 л³ воды с добавлением 1 кг гидрата аммиака либо 10%-ный раствор гидразин-гидрата. Такой раствор обеспечивает концентрацию в воде 200 мг/кг NzH, его добавляют, используя плунжерный насос. Расконсервация котла и его растопка после этого способа консервации проходит довольно быстро. Чтобы исключить возникновение коррозии, используют специальный защитный раствор, который содержит едкий натр. Практикуется и применение кальцинированной соды, но это нежелательно, так как существует опасность возникновения местной коррозии.

Используя мокрый способ консервации, котел заполняют защитным раствором, что обеспечивает абсолютную устойчивость к ржавчине, даже если жидкость насыщена кислородом. Во время использования предложенного метода консервации возможно определить срок допускаемой продолжительности без потери горной выработки; определяют сроки осушения, ремонт крепи, вентиляции, подъемного комплекса и другого оборудования с проведением иных репаративных мероприятий.

Вернуться к оглавлению

Технология консервации мокрым способом

Проводя мокрую консервацию котла, нужно обеспечить сухость его поверхности и кладки, плотно закрыть все люки. Следить за концентрацией раствора (содержание сульфата натрия должно быть не ниже 50 мг/л). Применение метода мокрой консервации при проведении ремонтных работ или при наличии неплотностей в котле неприемлемо, так как соблюдение герметичности является главным условием. Если при сухом и газовом методе консервации просачивание пара недопустимо, то при мокром — не так опасно.

Схема двухоборотного пароперегревателя.

При необходимости остановить котел на небольшой период используют простой метод мокрой консервации, заполняя котел и паронагреватель деаэрированной водой с поддержанием избыточного давления. В случае понижения давления в котле после его останова до 0 заполнение деаэрированной водой уже безрезультатно. Тогда нужно вскипятить котловую воду при открытых воздушниках, это делается с целью удаления кислорода. После кипячения, если остаточное котловое давление не ниже 0,5 МПа, можно проводить консервацию. Такой метод применяют только при невысоком содержании кислорода в деаэрированной воде. Если содержание кислорода превышает допустимое значение, возможна коррозия металла пароперегревателя.

Котлы с остановом в резерв сразу после работы могут быть подвержены мокрому способу консервации, не вскрывая барабаны и коллекторы.

В питательную воду можно добавить аммиак в газообразном виде. На поверхности металла образуется защитная пленка, предохраняющая его от коррозии.

Для того чтобы исключить возникновение коррозии в котлах, которые находятся в резерве долгое время, используют метод мокрой консервации, поддерживая в котле избыточное давление азотной подушки над жидкостью, исключается вероятность проникновения воздуха в котел. В отличие от сухой консервации, при которой водоотливные средства действуют, обеспечивается водоотлив из горной выработки, котельное оборудование поддерживается в состоянии, пригодном к использованию при необходимости. На момент консервации списание запасов полезных ископаемых не разрешается.

Вернуться к оглавлению

Способ консервации путем создания избыточного давления

Схема подключения клапана котла.

Инструкция по технологии консервации котла путем создания избыточного давления применима вне зависимости от поверхности нагрева котла. Другие методы с применением воды и специальных растворов не способны защитить от коррозии промежуточные пароперегреватели котлов, так как во время заполнения и отмывки возникают определенные трудности. Чтобы защитить пароперегреватели, применяют консервацию путем вакуумной сушки с применением газообразного аммиака или заполнение азотом вне зависимости от простоя. Что касается металла экранных труб и других частей пароводяного тракта барабанных котлов, они в такой же мере не защищены на все 100%.

Предлагаемая технология консервации подходит как для паровых, так и для водогрейных котлов. Принцип данного метода заключается в поддержании в котле давления выше атмосферного, что предотвратит попадание в него кислорода, и применяется для котлов любых типов давлений. Для поддержки избыточного давления в котле его заполняют деаэрированной водой. Такой способ применяют, когда существует необходимость вывода котла в резерв или проведения ремонтных работ, не связанных с проведением мероприятий на поверхности нагрева, общим сроком до 10 суток.

Осуществление метода поддержания избыточного давления в остановленных водогрейных или паровых котлах возможно несколькими способами:

- Во время простоя котлов более 10 дней применима консервация сухим или мокрым способами (определяется наличием тех или иных реагентов, прокладочных материалов и т.д.).

- Во время длительного простоя в зимнее время и при отсутствии отопления помещения котлы консервируют сухим методом; применение мокрого способа консервации в данных условиях недопустимо.

Выбор того или иного способа зависит от режима эксплуатации котельной, общего числа резервных и действующих котлов и т.д.

Вернуться к оглавлению

Сухой способ консервации котлов

Схема отвода котла.

Освобождение котла от воды при давлении выше атмосферного происходит после опустошения за счет тепла, накопленного металлом, обмуровки и изолированности с поддержанием температуры котла выше температуры атмосферного давления. Одновременно подсушиваются внутренние поверхности барабана, коллекторов и труб.

Сухой останов применим к котлам с любым давлением, но при условии отсутствия в них вальцовочных соединений труб с барабаном. Проводится при плановом останове в резерв или на период ремонтных работ оборудования сроком не более 30 суток, а также при аварийном останове. Для того чтобы исключить попадание в котел влаги во время простоя, нужно следить за его отключением от трубопроводов воды и пара, находящихся под давлением. Должны быть плотно закрыты: установки проглушек, запорная арматура, ревизионные вентили.

Вытеснение воды производят при показателях давления 0,8-1,0 МПа после того, как котел был остановлен и охлажден естественным путем. Промежуточный пароперегреватель обеспаривают на теплообменник. По окончании дренирования и подсушки вентили и задвижки пароводяной схемы котла, лаз и шибер топки и газохода должны быть закрыты, открытыми остаются лишь ревизионный вентиль, в случае необходимости устанавливают проглушки.

В процессе консервации после того, как котел полностью остыл, необходимо периодически следить за попаданием воды или пара в котел. Такой контроль осуществляется путем зондирования пространств вероятного попадания их в области запорной арматуры, открытия дренажей нижних точек коллекторов и трубопроводов, вентилей пробоотборных точек на небольшой период.

В случае обнаружения попадания воды в котел нужно принять необходимые меры. После этого котел подлежит растопке, поднятию в нем давления до 1,5-2,0 МПа. Указанное давление поддерживают на протяжении нескольких часов, а затем производят азот заново. Если попадание влаги невозможно устранить, прибегают к способу консервации путем поддержания в котле избыточного давления. Подобный метод еще используют, если во время останова котла производились ремонтные работы оборудования на поверхностях нагрева и возникла необходимость опрессовки.

stiboler.ru

Консервация паровых котлов.

Дом  Консервация паровых котлов.

Консервация паровых котлов.

просмотров - 156

При любых остановах котлов со снижением давления среды до атмосферного и возможностью попадания в него кислорода воздуха и конденсации влаги протекает стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/(м2∙ч). Суточный простой энергоблока 300 МВт с незаконсервированными и неосушенными поверхностями нагрева общей площадью около 30 000 м2 приводит к образованию в контуре до 50 кг оксида железа.

При останове котлов для защиты от стояночной коррозии проводится их консервация. При останове на срок до 15 ч прямоточных котлов или до 1 сут барабанных котлов рекомендуется проводить консервацию методом избыточного давления, а на срок до 5 сут - путем сухого останова. При простое от 5 до 60 сут рекомендуется гидразинно-аммиачная консервация или использование контактных ингибиторов. При останове на срок более 60 сут применяются контактные ингибиторы.

Избыточное давление (0,l5…0,20 МПа) в котле при кратковременном останове создается деаэрированной водой. Для лучшего эффекта в воду можно добавить щелочь (NaOH - до 2 кг/м3 ).

Консервацию сухим способом осуществляют, заполняя котел инертным газом (азотом). При этом воздух должен быть вытеснен полностью из котла.

Консервация котла при останове на длительный срок может проводиться путем прокачки по замкнутому контуру (включая деаэратор и питательные насосы) раствора гидразина (до 200 мг/кг) и аммиака (рН = 0,5…11). В данный контур не включаются ПНД и конденсатор, содержащие латунные трубки.

Контактные ингибиторы образуют на поверхности защитную пленку, сохраняющуюся длительное время в условиях капитальных или текущих ремонтов. Защитная пленка создается путем прокачивания в течение 1…2 ч через котел раствора ингибитора при температуре не выше 100°С. Затем данный раствор сливают в специальный бак для хранения до повторного использования.

При некоторых водных режимах на поверхности металла создается устойчивая защитная пленка, и в этом случае консервация не требуется. При любом водном режиме защитную пленку можно создать сразу же после останова котла путем подачи в котел аммиачного раствора трилона Б перегретым паром (350…370°С, давление 1,0…1,3 МПа) от постороннего источника (из линии собственных нужд станции) по специальным трубопроводам. Паровой раствор частично отмывает поверхности котла с образованием комплексонатов железа, которые подвергаются термическому разложению на поверхностях котла. Консервация заканчивается при увеличении значения рН в сбросном паре до 9, после чего котел обеспаривается, дренируется и вскрывается.

Читайте также

При любых остановах котлов со снижением давления среды до атмосферного и возможностью попадания в него кислорода воздуха и конденсации влаги протекает стояночная коррозия. Средняя скорость коррозии при температуре 20°С составляет 0,05 г/(м2&... [читать подробенее]

oplib.ru

Консервация котла - Энциклопедия по машиностроению XXL

Существуют, однако, некоторые устоявшиеся методики по оценке эффективности консервации. Этих методик целесообразно придерживаться в том случае, если необходимо получить сопоставимые результаты, позволяющие определять достоинства и недостатки различных способов консервации котлов. Указанные методики предполагают в основном оценку общей равномерной коррозии, а также локальной коррозии в виде питтингов [27]. [c.128] Средства консервации котлов должны обязательно отвечать следующим требованиям [c.128]В заключительном отчете об оценке эффективности того или иного средства консервации котлов должна содержаться по возможности следующая информация [c.130]

Оценку эффективности 2 консервации котла в стояночном режиме производят по формуле Р - р, [c.131]

Предлагаемый способ путем дозирования подачи в котловую воду раствора тетрабората предотвращает ее потери и повышает эффективность процесса [35]. Концентрацию тетрабората натрия в котловой воде устанавливают в пределах 50—100 мг/кг в пересчете на бор. Высокая растворимость тетрабората натрия в воде и паре исключает образование отложений в пароводяном тракте теплоэнергетической установки и не требует отмывки поверхностей и слива или разбавления котловой воды. Предохранение металла от коррозии достигается благодаря образованию на его поверхности защитной пленки. Защитный эффект от коррозии стали 20 составляет 98%. Для предотвращения проникновения воздуха при консервации котла поддерживают избыточное давление 196—294 кПа. [c.84]

При достижении достаточной концентрации меди (1—2 мг/л) медно-аммиачный раствор спускают из котла в бак, добавляют в него гидразингидрат, перемешивают раствор и заполняют им оборудование на весь период консервации. Герметизации оборудования не требуется, поскольку кислород, поступающий с возможными подсосами воздуха, связывается имеющимся гидразином. Поскольку гидразин расходуется во время консервации котла на связывание попадающего в него кислорода, количество гидразина, необходимое для каждой консервации, зависит от времени простоя котла. Так, при выводе оборудования в резерв на б мес концентрация гидразина в консервационном растворе должна быть примерно 150 мг/л. Удаление остаточного кислорода (200— 300 мкг/л) при низкой температуре может быть обеспечено пропусканием воды через фильтровальные материалы, насыщенные гидразингидратом. При 25 °С на катионите КУ-2 удавалось снизить концентрацию кислорода до 15 % от исходной, на целлюлозном фильтре — до 18%, на сульфоугле (при четырехкратном избытке гидразина по сравнению с кислородом) до 2 %, на активированном угле марки БАУ до 3,4 % 18). [c.122]

Из сказанного выше следует, что консервация котлов должна проводиться на как можно более короткое время и обеспечивать высокую надежность сохранения защитных пленок на металле. Способы консервации и применяемые для этого реагенты достаточно разнообразны 123, 24], что объясняется как причинами и условиями вывода оборудования в резерв, так и большим разнообразием типов самого оборудования (табл. 9.11). Выведенные в резерв паровые котлы, например, могут заполняться растворами реагентов, предохраняющих от коррозии, и оставаться в таком [c.186]

При консервации котлов избыточное давление в них можно создать различными способами, например путем соединения котла [c.247]

| Рис. IV- . Схема консервации котла паром |  |

| Рис. 1У-8. Схема консервации котла питательной водой |  |

Но этим положением нельзя объяснить причину многих случаев возникновения подшламовой коррозии при хорошей консервации котлов, наблюдаемой на ряде электростанций. [c.251]

ОБЩИЕ ПРИНЦИПЫ КОНСЕРВАЦИИ КОТЛОВ [c.113]

КОНСЕРВАЦИЯ КОТЛОВ СРЕДНЕГО И НИЗКОГО ДАВЛЕНИЯ [c.125]

За последние годы выявились тенденции усовершенствования существующих и разработки принципиально новых решений проблемы кислородной коррозии металла паровых котлов как во время работы, так и в период нахождения в резерве. В частности, при эксплуатации и консервации котлов на ряде зарубежных электростанций для предупреждения подобного вида разрушения металла с успехом применяется активированный гидразин, способный вступать в реакцию с кислородом при низких температурах. Протекание реакции между растворенным 9 131 [c.131]

Отложения, образующиеся в пароперегревателях, обычно в основном состоят из хорошо растворимых в воде и во влажном паре соединений. Этим обстоятельством и пользуются для их удаления при очередных ремонтах котлов. Наиболее совершенный метод удаления отложений— индивидуальная промывка каждого змеевика пароперегревателя с формулярной фиксацией степени его загрязненности по данным химического контроля. Для производства подобной операции удобнее всего использовать питательную воду из линии консервации котлов под давлением 0,3—0,4 /Ин/ж (3—4 ат). [c.178]

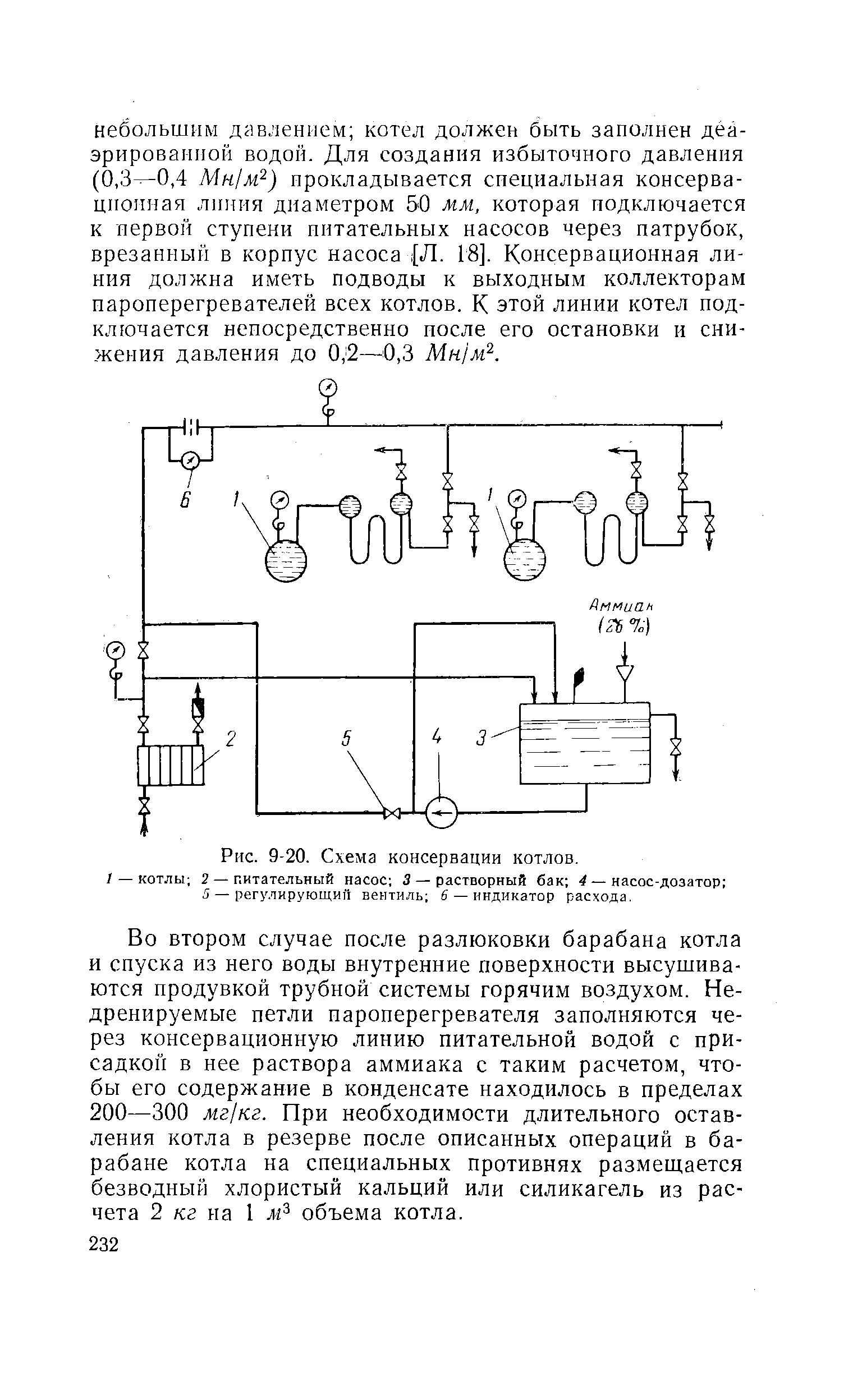

| Рис. 9-20. Схема консервации котлов. |  |

МЕТОДЫ КОНСЕРВАЦИИ КОТЛОВ ВО ВРЕМЯ ПРОСТОЯ [c.105]

Способы консервации котлов. В случае останова котла на срок более 1—2 мес. производится его консервация по одному из следующих способов. [c.239]

При всех способах консервации котлов на длительный срок наружные стенки котла, труб, пароперегревателя и экономайзера должны быть тщательно очищены от летучей золы и сажи, а газоходы и борова — от золы и уносов, после чего наружные стенки котлов покрывают слоем вареного масла или мазута. [c.136]

Необходимо также сказать, что при комплексонном водном режиме несколько уменьшаются отложения в турбинах, эффективность работы БОУ остается неизменной, а в периоды стоянок не требуется никаких специальных мер по консервации котлов, [c.101]

Заполнение водяного экономайзера и экранной системы котла деаэрированной водой производят по постоянной технологической схеме. Одновременно с подачей воды дозируют гидразин и аммиак во всасывающий коллектор питательного насоса—при консервации котлов в системе энергоблока перед водяным экономайзером — при консервации котлов, имеющих поперечные связи. Соотношение между расходом воды и расходом гидразина и аммиака должно быть таким, чтобы К0 нцент1рация раствора составляла 300—500 мг/кг N2h5, а величина pH была не ниже 10,5. -Величину дозировки гидразина и аммиака можно регулировть путем изменения подачи насоса-дозатора или концентрации реагентов в расходном баке. [c.125]

Изучается новый дешевый и эффективный метод получения азота из топочных газов для консервации котлов и защиты от коррозии вспомогательного оборудования при его работе [Л. 27]. В топочных газах, выбрасываемых р. больших количествах из котельных в атмосферу, содержатся азот в количестве 75—80%, RO2 (сумма 02-f SO2) до 18%, кислород 1—2% и твердые вещества (зола, шлак, несгоревшее топливо). Имеется также небольшое количество сероводорода, окислов азота и метана. Если из этих газов, отбираемых в надлежащем количестве из топочной камеры, удалить остатки кислорода, кислые продукты сгорания (СО2, SO2, h3S, N2O3 и др.) и золовые примеси, то конечным продуктом такой обра- [c.132]

Последнее условие обеспечивается созданием надлежащей воздушной и гидравлической плотности конденсаторов турбин [Л. 36] правильной эксплуатацией средств подготовки добавочной воды соблюдением надлежащего режима продувок котлов, установленных ПТЭ принятием мер для защиты от коррозии оборудования водоподготовки и тракта питательной воды (см. гл. 6) консервацией котлов (см. 3-8 и 3-9) и в случае необходимости— кислотной промывкой [Л. 35], а также гид-разинной вываркой, [c.265]

На рис. 9-20 приведена схема установки для осуществления консервации котлов У избыточным давлением воды от первой ступени питательных насосов 2. Раствор аммиака приготовляется в баке 3 и при необходимости подается в консервационную линию плунжерным насосом-дозатором 4. При известной концентрации раствора ам1миака в баке 3 Необходимая концентрация его в кон-сервационной воде обеспечивается интенсивностью ее подачи, регулируемой вентилем 5 по индикатору расхода [c.233]

Получение конденсата хорошего качества невозможно без организации рациональной вентиляции пароиспользующих аппаратов от неконденсирующихся газов. Очевидно, и этот вопрос не должен ускользать из поля зрения лиц, разрабатывающих проектную документацию по организации рационального водно-химического режима соответствующего объекта. В тепловой схеме воднохимической части котельной нельзя упускать технических решений, обеспечивающих организацию консервации котлов во время их простоев, возможность осуществления индивидуальной промывки змеевиков пароперегревателей, осуществление водной и кислотной промывок котлов, недопускающих очистку внутренних поверхностей нагрева механическим методом. Специальное внимание следует обращать на комплекс вопросов по предотвращению образования трещин в элементах всех котлов и агрегатов, работающих под давлением из-за электрохимических и термических причин. [c.297]

Постоянно выделенные для этой цели работники химического цеха или лаборатории вместе с работниками котельного цеха, руководствуясь настоящей главой и соответствующими указаниями Л. 1, 12, 13], должны осматривать внутрибарабанные и сепарацион-ные устройства котлов, устройства для размыва пены, для промывки пара и подвода питательной воды. Плотность сварных швов и болтовых соединений внутрибарабанных устройств проверяется щупами, просвечиванием электр)1ческой лампочкой, путем подачи струи воды из шланга или резинового баллона, смачиванием швов керосином, заполнением водой солевых отсеков и т. д. Те же лица проверяют устройства для продувки котлов, ее регулирования, измерения количества продувочной воды и использования ее устройства для отбора, концентрирования и охлаждения проб котловой воды и пара устройства для консервации котлов оборудование для водной и химической их промывки. Внутреннюю поверхность труб поверхности нагрева котла осматривают, чтобы обнаружить отложения шлама, накипи, растворимых солей, продуктов коррозии, следов коррозионных повреждений. Производят также установку и вырезку труб или контрольных вставок. Проверяют правильность установки всех внутрибарабанных, продувочных, пробоотборных и тому подобных устройств. [c.136]

Длительное хранение передвижных паровых котлов на складах в технически исправном состоянии возможно лишь при условии надежной защиты их от коррозии. Известно, что незаконсервированные паровые котлы подвержены так называемой стояночной коррозии, особенно внутренние неокрашиваемые поверхности, омываемые водой. Эти поверхности всегда увлажнены, как бы тщательно не опорожняли котел от воды. Кроме того, осенью и ранней весной они могут увлажняться воздухом, проникающим во внутреннее пространство котла, если не были закрыты вентили и краны. При взаимодействии с кислородом воздуха увлажненная стальная поверхность легко корродирует. В литературе,отмечается, что солевые отложения на внутренних поверхностях котла не защищают их от коррозии, а наоборот, усиливают коррозию. Таким образом, консервация неокраши-ваемых поверхностей котла и вспомогательного оборудования с целью защиты от коррозии должна составлять непременное правило подготовки передвижных паровых котлов к длительному хранению. Порядок консервации котлов изложен ниже. [c.308]

ПРИМЕНЕНИЕ МОНОРАСТВОРОВ СОЛЕЙ ЭДТА ДЛЯ ПАССИВАЦИИ И КОНСЕРВАЦИИ КОТЛОВ [c.88]

Периодические операции по пассивации и консервации котлов призваны повысить коррозионную стойкость перлитных сталей — основного конструкционного материала котлов. От эффективности этих мероприятий зависят количество железо-окнсных отложений, образующихся в процессе эксплуатации и как следствие межпромывочный период. Увеличение межпромывочного периода сокращает простои котла, расходы на проведение очистки и обезвреживание сбросов. При этом же меж-промывочном периоде повышение коррозионной стойкости сталей в эксплуатации и в стоянке приводит к упрощению химической О чистки и уменьшению расхода реагентов на нее. [c.88]

Основные существующие методы пассивации и консервации котлов требуют сброса пассивирующего или консервирующего раствора перед растопкой котла и недостаточно эффективны. От этих недостатков свободен метод использования монорастворов комплексо нов для целей пассивации и консервации котлов. При этом защитная окисная пленка обей [c.88]

Иная структура окисной пленки получается при обработке стали комплексоном в процессе термического разложения комплексоната железа, причем образование защитной окисной пленки происходит всего за несколько часов. Создание такой защитной пленки требует определенной чистоты поверхности стали, что обеспечено в тех случаях, когда пассивация проводится после химической очистки. Если же пассивация должна проводиться в целях консервации котла или повышения коррозионной стойкости в процессе эксплуатации, а на поверхностях нагрева имеются существенные отложения, то проведению комплексон-ной обработки должна предшествовать хотя бы упрощенная химическая очистка. Наиболее пригодным комплексоном для пассивации сталей является трилон Б, Обработка трилоном Б проводится в два этапа. Первый этап сводится к обработке поверхности раствором комплексо-на, циркулирующим при температурах, заведомо меньших температуры начала разложения комплексона (120—150°С). Задачами первого этапа являются доочистка от отложений и подготовка поверхности стали к формированию на ней защитной пленки. Другой задачей первого этапа является образование в растворе определенного количества комп-лексонатов железа, необходимых для получения слоя магнетита, достаточного по своей величине для защиты от последующей коррозии. [c.90]

Защитные свойства окионых пленок проявляются даже при минимальных температурах на втором этапе обработки. Так, в Сахалин-энерго имеется положительный опыт использования метода при выводе на консервацию котлов с давлением [c.97]

mash-xxl.info