- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Инструкция по устройству и эксплуатации котлоагрегатов БКЗ 160-100Ф. Котел бкз 35

Показатели и конструктивные характеристики котлоагрегата БКЗ-110-35

Котлоагрегат БКЗ-110-3 является паровым котлоагрегатом типа БКЗ-Ф4-75- 35 и предназначен для получения насыщенного и перегретого пара. В состав котлоагрегата входит: пароперегреватель, водяной экономайзер, воздухоподогреватель, тягодутьевые устройства, трубопроводы с арматурой, гарнитура, оборудование защит, блокировок и сигнализаций, КИП. В 1977 году на котлоагрегате была произведена реконструкция с целью повышения его производительности с 75 т/ч до 110 т/ч.Котел БКЗ-110-3. Котел вертикально-водотрубный, однобарабанный с естественной циркуляцией. Котел оборудован топочной камерой с барабаном, экранной системой и четырьмя комбинированными газомазутными горелками. Топочная камера является камерной топкой, предназначенной для работы на жидком и газообразном топливе и оборудована холодной воронкой. Топка выполнена из огнеупорного кирпича. Экранная система состоит из фронтового, боковых, заднего экранов, фестона, коллекторов и трех стояков (двух боковых и заднего), представляющих собой опускные трубы. Пароводяной тракт котла (барабан и экранная система) имеет две ступени испарения и делится на чистый и соленый отсеки. В чистый отсек входят: барабан (за исключением левого и правого соленых отсеков самого барабана), фронтовой, задний экраны, задние панели боковых экранов и стояки. В соленый отсек входят: левый и правый соленый отсеки барабана, передние панели боковых экранов, выносные циклоны.Пароперегреватель. На котлоагрегате в верхней части топки установлен конвективный пароперегреватель. Пароперегреватель предназначен для получения перегретого пара. В рассечку между I и II ступенями пароперегревателя горизонтально установлен пароохладитель поверхностного типа. Регулирование температуры перегретого пара в пароохладителе производится подаваемой в пароохладитель питательной водой.Водяной экономайзер. На котлоагрегате установлен стальной неотключаемый водяной экономайзер "кипящего" типа. Экономайзер установлен в газоходе котлоагрегата за пароперегревателем. Он имеет две ступени с коллекторами и горизонтально расположенными трубками, по которым проходит питательная вода, идущая в котел, а уходящие газы проходят по межтрубному пространству.Воздухоподогреватель. На котлоагрегате установлен трубчатый воздухоподогреватель. Воздухоподогреватель установлен в газоходе котлоагрегата за водяным экономайзером. Нижняя (I) ступень воздухоподогревателя выполнена с горизонтальным расположением трубок, а верхняя (II) ступень воздухоподогревателя выполнена с вертикальным расположением трубок. В I-й ступени уходящие газы проходят по межтрубному пространству, а воздух внутри трубок, а во II-й ступени уходящие газы проходят внутри трубок, а воздух по межтрубному пространству. Воздухоподогреватель предназначен для подогрева воздуха, идущего на горение. Дополнительный подогрев воздуха при работе на мазуте достигается путем открытия шиберов на линии рециркуляции горячего воздуха и подачи его на всас вентиляторов. Тягодутъевывые установки. На котлоагрегате установлены 2 дымососа и 2 вентилятора прямого действия одностороннего всасывания.Дымососы предназначены для сошшия необходимого разряжения в топке и газоходах котлоагрегата и удушения продуктов сгорания через дымовую трубу в атмосферу. Вентиляторы предназначены для подачи воздуха на горение. Забор воздуха может вестись из помещения дымососной (летний режим) и с улицы (зимний режим).

www.ateffekt.ru

Каталог продукции БКЗ

отопление под ключ

монтаж отопления

монтаж систем отопления

монтаж теплотрасс

монтаж итп

монтаж водоснабжения

монтаж систем водоснабжения

угольно пеллетные котлы

котлы на щепе

автоматическая модульная котельная

модульные котельные на твердом топливе

купить котел для отопления дома

пусконаладка систем отопления

Водогрейные котлы

пеллетные котлы Faci

котел красноярск

котлы

котлы на твердом топливе heiztechnik

установка котлов красноярск

котлы отопления

Установка котлов, монтаж радиаторов

Стоимость котлов на твердом топливе

котлы на твердом топливе автоматические

автоматизированные котлы на твердом топливе

автоматические котлы отопления

автоматические котлы на твердом топливе

автоматические котлы отопления на твердом топливе

монтаж отопления под ключ

монтаж отопления в частном доме

отопление частного дома

установка котлов отопления

отопление дома

отопительные котлы на твердом топливе цены

установка котлов

угольное отопление частного дома

котел факи

система отопления

котел водогрейный

монтаж отопления красноярск

квр по прокладке теплотрассы

монтаж систем отопления под ключ

теплотрасса

монтаж систем отопления красноярск

причины заказать котел отоплени

установка котлов отопления в частном доме

отопление

монтаж систем отопления дома цена

обвязка твердотопливных котлов

монтаж системы отопления цена

стоимость прокладки метра теплотрассы

подать заявку на отопление

монтаж отопления цена прайс

пуско наладка котельной красноярск

монтаж систем отопления и водоснабжения

монтаж отопления стоимость работ

монтаж отопления и водоснабжения

монтаж систем внешнего водоснабжения

котел отопительный под уголь дрова и пелеты с бункером

котел квр-1.45

установка котла отопления в частном доме

каталог котлов бкз

смета на монтаж котельной с оборудованием

монтаж котла и системы отопления

монтаж котлов систем отопления

сервис системы отопления частного дома

монтаж систем водоснабжения и канализации

угольная котельная под ключ

ханической подачей топлива

монтаж отопления прайс

xn----7sbbt4axt.xn--p1ai

Паровой котел БКЗ – 75 – 39 ГМА — курсовая работа

Министерство Образования Российской Федерации

Ивановский государственный энергетический университет

имени В.И. Ленина

Кафедра тепловые электрические станции

На тему: Паровой котел БКЗ – 75 – 39 ГМАВыполнил: Студент

Майоров А.В.

группы III-2**

Руководитель: Муромкин Ю.Н.

Иваново 2001 г.

Оглавление

Введение: Краткое описание котла. 3

I. Составление расчётно-технологической схемы трактов парового котла.

Выбор коэффициентов избытка воздуха. 4

II. Топливо и продукты горения. 4

III. Определение расчётного расхода топлива. 7

IV. Выбор схемы сжигания топлива. 8

V. Поверочный расчёт топки.

V.1. Определение конструктивных размеров и характеристик топки. 8

V.2. Расчёт теплообмена в топке. 9

VI. Поверочный расчёт фестона. 12

VII. Определение тепловосприятий пароперегревателя, экономайзера, воздухоподогревателя

и сведение теплового баланса парового котла. 16

VIII. Поверочно-конструкторский расчёт пароперегревателя. 18

IX. Поверочно-конструкторский расчёт хвостовых поверхностей нагрева.

IX.I Расчёт водяного экономайзера. 23

IX.II Расчёт воздушного подогревателя. 27

Х.I Эксплуатация парового котла. 32

Х.II Пуск барабанного котла 32

Х.III Останов котла. 34

Список литературы. 35

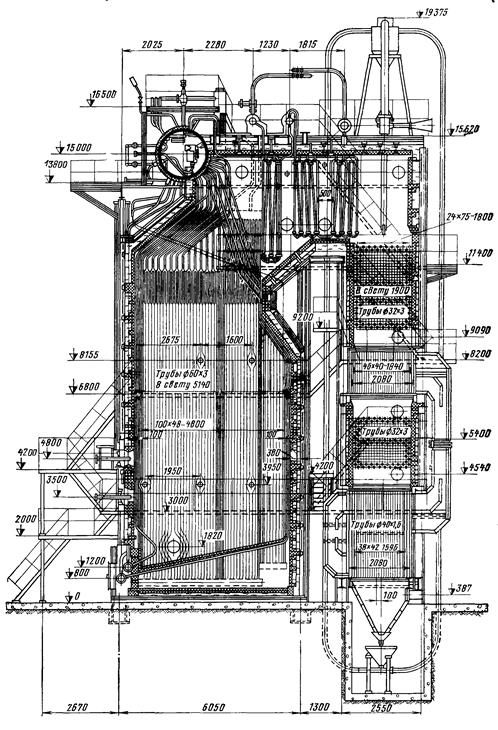

Краткое описание котла.

Топочная камера объемом 145,321 м2 полностью экранирована трубами Æ60х30 мм с шагом 110 мм на боковых стенах и 80 мм – на фронтовой и задней.На фронтовой стене топки расположены три газомазутные горелки: две в нижнем ярусе и одна в верхнем.

Схема испарения двухступенчатая.В барабане расположен чистый отсек первой ступени испарения и два солевых отсека второй ступени по торцам барабана.

Перегреватель – с вертикально расположенными змеевиками, двухступенчатый, выполнен из труб Æ38х3 мм. Регулирование температуры пара осуществляется поверхностным пароохладителем, установленным между ступенями “в рассечку”. Количество змеевиков – 40 мм. Поперечный шаг труб – 110 мм, расположение корридорное.

Экономайзер – стальной, гладкотрубный, зиеевиковый, двухступенчатый, с шахматным расположением труб Æ32х3 мм. Поперечный шаг труб – 80 мм, продольный – 60 мм.

Воздухоподогреватель – трубчатый, вертикальный, четырехходовой, с шахматным расположением труб Æ40х1,6 мм. Поперечный шаг труб – 60 мм, продольный – 44 мм.

Технические и основные конструктивные характеристики парогенератора следующие:

Номинальная паропроизводительность – 35 т/ч

Рабочее давление пара – 4 Мпа

Температура перегретого пара – 450 Со

Площадь конвективных поверхностей нагрева, м2:

Фестона – 39,5841

Перегревателя – 225,71

Экономайзера – 234,88

Воздухоподогревателя – 1377,14

I. Составление расчётно-технологической схемы трактов парового котла.

Выбор коэффициентов избытка воздуха.

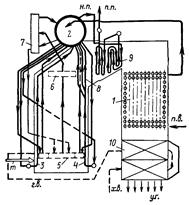

1,1) Расчётно-технологическая схема трактов парового котла с отображением компоновки поверхностей нагрева представлена на рисунке 1.1.

1,2) Величина коэффициента избытка воздуха aмII =1.1 при использовании жидкого топлива (высокосернистый мазут) . Значение присосов воздуха в газоходы для заданного парового котла:

| Элементы парового котла | Газоходы | Величина присоса a |

Топочная камера | Топки паровых котлов для газового топлива | 0,05 |

| Котельные пучки | Фестон | 0 |

| Пароперегреватели | Первичный пароперегреватель | 0,03 |

| Экономайзеры | Для котлов D<50т/ч | 0,08 |

| Воздухоподогреватели(трубчатые) | Для котлов D<50т/ч | 0,06 |

Коэффициенты избытка воздуха за каждым газоходом, а также их средние значения:

| № | Газоходы | Коэффициент избытка воздуха за газоходом | Величина Присоса | Средний коэффициент избытка воздуха в газоходе |

| 1 | Топка и фестон | |||

| 2 | Пароперегре-ватель | =1,13 | ||

| 3 | Экономайзер | =1,21 | ||

| 4 | Воздухоподо-греватели | +0,06=1,27 |

II. Топливо и продукты горения.

2,1) Вид топлива: Газ (газопровод : Бухара - Урал ).

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12 | N2 | CO2 | Qс н |

| 94,9 | 3,2 | 0,4 | 0,1 | 0,1 | 0,9 | 0,4 | 8770 |

- Объёмы воздуха и продуктов горения при a=1,0 и 760 мм.рт.ст.:

Для контроля проверим баланс элементарного состава:

94.9%+3.2%+0.4%+0.1%+0.1%+0.9%+0.4%=100%

2,3) При a>1 объёмы продуктов горения, объёмные доли трёхатомных газов и водяных паров, безразмерную концентрацию золы, массу газов, их плотность расчитывают по всем газоходам для средних и конечных значений a.

Объёмы и массы продуктов горения, доли трёхатомных газов и водяных паров, концентрация золы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

myunivercity.ru

Расчет котла БКЗ 420-140-1

Расчет котла БКЗ 420-140-1

Введение

Паровой котел - это основной агрегат тепловой электростанции (ТЭС). Рабочим телом в нем для получения пара является вода, а теплоносителем служат продукты горения различных органических топлив. Необходимая тепловая мощность парового котла определяется его паропроизводительность при обеспечении установленных температуры и рабочего давления перегретого пара. При этом в топке котла сжигается расчетное количество топлива.

Номинальной паропроизводительностью называется наибольшая производительность по пару, которую котел должен обеспечить в длительной эксплуатации при номинальных параметрах пара и питательной воды с допускаемыми по ГОСТ отклонениями от этих величин.

Номинальное давление пара - наибольшее давление пара, которое должно обеспечиваться непосредственно за пароперегревателем котла.

Номинальные температуры пара высокого давления (свежего пара) и пара промежуточного перегрева (вторично-перегретого пара) - температуры пара, которые должны обеспечиваться непосредственно за пароперегревателем с допускаемыми по ГОСТ отклонениями при поддержании номинальных давлений пара, температуры питательной воды и паропроизводительности.

Номинальная температура питательной воды - температура воды перед входом в экономайзер, принятая при проектировании котла для обеспечения номинальной паропроизводительности.

При изменении нагрузки котла номинальные температуры пара (свежего и вторично-перегретого) и, как правило, давление должны сохраняться (в заданном диапазоне нагрузок), а остальные параметры будут изменяться.

При выполнении расчета парового котла его паропроизводительность, параметры пара и питательной воды являются заданными. Поэтому цель расчета состоит в выборе рациональной компоновки и определении размеров всех поверхностей нагрева котла (конструктивный расчет) или же в определении температур и тепловосприятий рабочего тела и газовой среды в поверхностях нагрева заданного котла (поверочный расчет).

В процессе расчета парового котла используется большое количество буквенных обозначений различных параметров и величин. Чтобы по возможности исключить одинаковые обозначения для различных величин, используются латинский, греческий и русский алфавиты, а также верхние и нижние индексы. Одинаковые обозначения могут допускаться в тех случаях, когда они укоренились в различных областях техники.

Современный энергетический котлоагрегат большой мощности представляет собой очень большое и сложное сооружение. Так, например, агрегат обслуживающий турбину мощностью 100 МВт, производит в час около 400 т пара давлением 100-140 ата и температурой 510-560°С и потребляет в час 50-100 т угля (в зависимости от качества последнего), более 300 000 нм3 воздуха и около 400 т воды.

Все рабочие процессы такого агрегата полностью механизированы и в основном автоматизированы. Агрегат обслуживается многочисленными вспомогательными механизмами, приводимыми в движение десятками электродвигателей, причем мощность некоторых из них достигает тысяч киловатт.

Габариты такого агрегата весьма внушительны: высота порядка 35-40 м, ширина и глубина до 15-20 м. Вес только металлических частей агрегата доходит до 1500-2000 т. Еще более крупными являются агрегаты, обслуживающие турбины по 200-300 МВт.

Современные котлоагрегаты большой мощности (свыше 200 т/ч) вырабатывают пар высокого давления 140-240 ата, и высокой температуры 550-580° С. Как правило, пар таких котлов, пройдя часть высокого давления турбины, где его давление снижается до 25-35 ата, а температура примерно до 350° С, снова возвращается в котлоагрегат для вторичного перегрева до температуры, близкой к начальной.

В ряде стран имеется несколько крупных котлоагрегатов, вырабатывающих пар и более высоких параметров: до 300 ата и выше и до 650° С. Однако такие котлоагрегаты еще пока не нашли широкого применения.

Котлоагрегаты меньшей паропроизводительности, обслуживающие турбины малой и средней мощности, обычно вырабатывают пар более низких начальных параметров и не имеют вторичного перегрева.

Исходные данные

Тип котла: по ГОСТ 3619-69 БКЗ 420

Заводская маркировка БКЗ 420-140-1

Производительность котлоагрегата Dne = 420 т/ч = 116,7 кг/с

Давление перегретого пара Рne = 15 Мпа

Температура перегретого пара tne = 540°С

Температура питательной воды tne = 250°С

Месторождение и марка топлива: Ткварчельское, Ж каменный уголь с зольностью Ар = 35%

1.Выбор основных характеристик топлива

топливо энтальпия шлакоудаление дымовой

Топливо: Ткварчельское Ж с выходом Vг=45%

Составляющие этого угля:

Wр=11,5% Ар=35%Sр =1,3%

Ср=42,5%Нр=3,2%Nр=0,9%

Ор=5,6%Vг=45%Qрн=16,31 МДж/кг

Температура плавления золы t1 =1450°C

t2 =1500°C t3 =1500°C

2.Выбор способа шлакоудаления и типа углеразмольных мельниц

Определяем приведенную зольность топлива:

Исходя из значения температуры плавления золы t3 =1500°C и приведенной зольности топлива, согласно рекомендациям [1, с.11] принимаем твердое шлакоудаление и молотковые мельницы ММ.

3.Выбор расчетных температур по дымовым газам и воздуху

тогда согласно рекомендациям [1, с.13-15 и таблиц 1.4; 1.5; 1.6] принимаем:

температура уходящих газов Vуг =120°C

температура подогрева воздуха tгв =250°C

температура воздуха на входе в воздухоподогреватель tВП =20°C

4.Расчет объемов воздуха и продуктов сгорания

Теоретический объем воздуха:

Теоретический объем сгорания продуктов:

Расчеты выполнены по рекомендациям [1, с.20-21]

5. Объемы продуктов сгорания в поверхностях нагрева

Наименование величинРазмерностьТопкаПП 2 ступениПП 1 ступени2 ст. ВЭК2 ст. ВЗП1 ст. ВЭК1 ст. ВЗПКоэф. Избытка воздуха за поверхностью нагрева aн =aт+eai-1,221,251,281,31,331,351,38Средний коэф. Избытка воздуха в поверхности нагрева aсрi =a4е+1+-1,221,2351,2651,291,3151,341,365Объем водяных паров VН2О=V°Н2О+ 0,0161 (aср-1) V°в0,570,5760,5780,580,5820,5840,586Полный объем газа Vг=Vro2+VN2+(Lср-1)*Vo5,875,946,076,186,36,416,52Объемная доля трехатомных газов -0,1340,1320,130,1270,1250,1230,121Объемная доля водяных паров -0,0950,0940,0920,090,0880,0870,085Суммарная объемная доля -0,2290,2260,2220,2170,2130,990,997Безразмерная концентрация золотых частиц

0,0440,0440,0430,0420,0410,0410,04

6. Расчет энтальпии воздуха и продуктов сгорания

Для всех видов топлив энтальпии теоретических объемов воздуха и продуктов сгорания в кДж/кг, а так же энтальпия золы при расчетной температуре, согласно [1, с.23-24] определяется по формуле:

где Св, СRO2, СН2О, СN2, Сзл - теплоемкости соответственно воздуха, трехатомных газов, водяных паров, азота и золы, кДж/м3К и кДж/(кг*К) - для золы. Энтальпии продуктов сгорания при избытке воздуха a>1 кДж/кг определяются по формуле:

Результаты расчетов сведены в таблицу, в которой приведен расчет по топке и другим поверхностям нагрева

Расчет энтальпий воздуха и продуктов сгорания топлива, кДж/кг

Тем-раJо, газJо, воздJо, золыLт=1,22Lпп2=1,235122001927415971,2764,7523552,4123791,982210017344,3214488,32879,7921411,5421628,86320001644313708,8731,520190,4320396,064190015549,2212938,24777,0519172,6819366,755180013307,412176,64730,1716716,4316889,086170013767,2811424683,9516964,5117135,877160012836,810716,16627,7611582,1115982,858150011950,0510012,8578,5514731,4114881,6089140011073,869282,56512,0513628,0713767,31110130010231,268561,28449,5412564,2812692,71112009332,167875,84438,911503,74411621,8821211008493,547194,88365,7510442,16310550,08613100076466451,2325,859391,1149487,882149006781,685765,76290,278340,418426,903158005935,845053,44255,367302,957378,75167005130,34390,4221,116317,296383,154176004328,163709,44191,525335,755391,398185003574,13068,8152,954402,184448,218194002813,122437,12118,373467,653504,213203002087,221800,9687,782571,212598,22212001371,941191,6856,521690,621708,50422100677,2591,3626,93834,22843,0923

7. Расчет КПД котла и потерь теплоты на нем

Этот расчет выполняется согласно рекомендациям [1, с.26-27] и введен в таблицу.

Наименование величиныОбоз-наче-нияЕдиницы измеренияРасчетная формула или страница [1]Результат расчетаКПДhпг%hпг=100 - (q2+ q3+ q4+ q5+ q6)100- (3,66+0,5+1,5+ +0,347+0,15)=93,8Потери тепла от химического недожогаq3%[1, с.36, таблица 4.6]q3=0,5Потери тепла от механического недожогаq4%[1, с.36, таблица 4.6]q4=1,5Потери тепла в окр. Среду от наружного охложденияq5%Потери тепла с физическим теплом шлаковq6 %Энтальпия шлаковСtшлСtшл = Сшл *tшлСtшл = 1,04·1420=1476.8Температура удаляемого шлакаtшл°С[1, с.28]tшл =1420°СТеплоемкость шлакаСшл[1, с.23, таблица 2.2]Сшл=1,04Доля шлакоулавли-вания в топкеашл-ашл=1 - аун ашл=1 - 0,95=0,05доля уноса летучей золыаун-[1, с.36, таблица 4.6]аун=0,95Располагаемое тепло= 16310+ +28,86=16338,8Физическое тепло топливаQтлQтл=С тл +t тлQтл=1,443*20=28,86Температура топливаT тл°С[1, с.26]t тл =20°Теплоемкость топливаС тлС тл = 0,042*Wр+С°тл*(1-0,01*W)1,443Теплоемкость сухой массы топливаС°тл[1, с.26]С°тл=1,09Энтальпия теоретического объема воздуха на входе в воздухоподогревательпо tвп=50°С из расчета энтальпийЭнтальпия теоретического объема холодного воздуха

39,5V°в=176,96потеря тепла с уходящими газамиq2%3,66Энтальпия уходящих газовНухпо nух=125 из расчета энтальпий849Коэффициент избытка воздуха в уходящих газахaух_Из таблицы 3.1 расчета 3.61,365

8. Определение расхода топлива

Данный расчет выполняется согласно рекомендациям [1, с. 28-29]

Наименование величиныОбоз-наче-нияЕдиницы измеренияРасчетная формула или страница[1]Результат расчетаРасход топливаВ18,6Энтальпия перегретого пара на выходе из котлаhпеНа основе заданных параметров пара по таблице 3 [1]

tп.пара=560°С

tп.воды=230°Сhпе=3350,1Энтальпия питательной водыhп.в[1, c.72 ]

Hп.в=975,5Расчетный расход топливаВрВр=В*(1-0,01*q4)18,32

9. Тепловой расчет топочной камеры

Определение размеров топочной камеры и размещения горелок.

Для последующего расчета топочной камеры составляем предварительный эскиз по выданным чертежам заданного котла.

При выполнении эскиза руководствуемся отдельными указаниями [1, с. 29-37], где берем рекомендованные данные, которые не уясняются из чертежей.

На эскиз топочной камеры наносим обозначения длин и площадей, необходимых для дальнейшего расчета.

Наименование величиныОбоз-наченияЕдиницы измеренияРасчетная формула или страница[1]Результат расчетаГлубина топочной камерывМПо чертежу8,98Ширина топки в светуаМПо чертежу15,42Высота газового окнаhгоМhго=(0,6¸0,7)*в0,7×8,98=6,286Высота вертикальных ширмhшМhш=(1,1¸1,2)× hго6,286×1,2=7,54Открытая площадь топкиFоткм2Fотк= Fок+ Fгор96,93+8,31=105,24Площадь газового окнаFокм2Fок= hго×а6,286×15,42=96,93Площадь горелокFгорм2=8,3Минимальный допустимый объем топкиVminм31733,52Допустимое тепловое напряжение топочного объемаqv[1, с.36, таблица 4,6]qv=175Расчетный объем топкиVртм31907,26Температура газов на выходе из топкиvт°С[1, с.38 таблицы 4.7]vт=1200Расчетное тепловое напряжение топочного объема159,05Объем верхней половины холодной воронкиVхвм3

=301,03Длина приемного отверстия в нижней части холодной воронкивМ[1, с.34]в=1,2Полная высота холодной воронкиhхвМhхв =0,5 (в-в)× tga0,5×(8,98-1,2)×1,428= =5,55Объем верхней части топочной камерыVвчм 3Vвч=а×в»×hвч15,42×3,75×11,35= =656,3Глубина верхней части топки за вычетом аэродинамических выступовв»мИз чертежа3,75Объем призматичной части топкиVпрм3Vпр = Vрт - Vхв - Vв949,93Высота призматической части топкиhпрм 3hпр = Vпр/fт3,98 Расчетная высота топочной камерыHртмhрт =0,5×hхв+hпр+hвч18,1Высота верхней части топочной камерыhвчмИз чертежа11,35Полная поверхность стен топким27×1947,262/3=1094,31Открытая площадь топкиFоткм2Fотк = Fго+ Fтор96,93+8,31=105,24

Тепловые характеристики топочной камеры.

Эти характеристики рассчитываются согласно рекомендациям [1, с. 37-39]

Наименование величиныОбоз-наченияЕдиницы измеренияРасчетная формула или страница [1]Результат расчетаПолезное тепловыделение в топкеQт18979,49Тепло воздухаQв(aт-Ùaт-Ùaпл) × ×Н°гв+(Ùaт+aпл)× Н°хв2746,9Присос воздуха в топкуÙaт_[1, с. 19, таблица 1.8]0,03Присос воздуха в пылесистемуÙaпл_[1, с.18]0,04Энтальпия горячего воздухаН°гв№3.7 расчета по vгв2380,5Адиабатная температураvа°Cпо Q=Нт в №3.7 расчета1750,8Температура газов на выходе из топкиvт°C[1, с.38, таблица 4.7]1210Энтальпия газов на выходе из топкиНтПо расчету энтальпий11655,5Удельное тепловосприятие топкиQлтQлт=j×(Qт - Нт)3002,83Коэффициент сохранения теплаj_0,41Энтальпия холодного воздухаН°хвиз расчета энтальпий по tхв=30°С134,4Расчет теплообмена в топочной камере

Расчет выполняется на основе рекомендаций [1, с.39-49], которые предназначены для конструктивного и проверочного расчетов.

Наименование величиныОбоз-наче-нияЕдиницы измеренияРасчетная формула или страница [1]Результат расчетаАбсолютная адиабатная температура горенияТа°Кvа+2732023,8Абсолютная температура газов на выходе из топкиТт°КVт+2731483Средний коэффициент тепловой активности экранаyср_yср =x×х0,465Коэффициент загрязненияx_[1, с.41, таблица 4.8]0,5Тепловой коэффициентХ_0,93Коэффициент, учитывающий относительное положение ядра факела по высоте топкиМ_0,59-0,5×хт0,36Величина, характеризующая относительную высоту положения зоны максимальных температурХт_0,46Степень черноты топочной камерыeт_0,953Эффективная степень чернотыeф_eф =1 - e-kps0,904Коэффициент ослабления лучей топочной средойKK=kr× rn+ kзл×m зл+kx3,54Коэффициент ослабления лучей газовой средойKr_По zн2о; РS [1 с.138, рисунок 6.12]3,12Объемная зона водяных паровrн2о_№3.6 расчета0,095Объемная доля трехатомных газовRп_№3.6 расчета0,229Средняя температура газов в топкеVг°С1480,84

Эффективная толщина излучающего слояSМ6,2Давление газов в топочной камереРМПаДля котлов без наддува0,1Концентрация золовых частицmзл№3.6 расчета 0,044Коэффициент ослабления лучей частицами летучей золыkзл_[1, с.140, рисунок 6.13]70Коэффициент ослабления лучей частицами коксаkк_[1, с.43]0,5Степень экранированияc_0,84Луче воспринимающая поверхность топкиFлМ2Fл=Fст р×c919,22Величина для проверки Vт_317,73Проверка VтVт°С[1, с.45, рисунок. 44]1210Тепловое напряжение топочного объема156,66

Среднее лучевое напряжение топочных экрановqл59,84

10. Расчет ширмового пароперегревателя

Для упрощения расчета ширмовый пароперегреватель рассчитываем без дополнительных поверхностей нагрева в последовательности изложенной в [1, с.87-90]. Исключен из расчета ширм и пароохладитель.

Перед началом расчета составляем предварительный эскиз ширмового пароперегревателя. Ширмовый пароперегреватель включен прямоточно как предварительная ступень перегрева пара после барабана перед конвективным пароперегревателем. Ходом ширм считается ход пара лишь в одну сторону.

Наименование величиныОбоз-наченияЕдиницы измеренияРасчетная формула или страница [1]Результат расчетаДиаметр трубdМd=dвнут×d0,032×5=0,042Толщина трубsМмs-толщина стенки5Количество параллельно включенных труб в лентеnШтПо чертежу котла12Шаг между ширмойS1МПо чертежу котла0,7Количество ширмZ1Шт[1, с. 25]48Продольный шаг труб в ширмеS2МS2=d+(0,003¸0,004)0,042+0,004=0,046Глубина ширмLМL=[(n-1)×S2+d]×zx+ d × ×(zx-1)[(12-1)×0,046+0,042] × × 4+0,042×(4-1)=2,3Число ходов лентыzxШт[1, с.86]4Высота ширмhшМПо чертежу7,54Относительный поперечный шагs1_Относительный продольный шагs2_Расчетная поверхность нагрева ширмFшм2Fш=2×hш×С×Z1×xш2×7,54×2,3×48×0,96= =1595,459Угловой коэффициент ширмXш_[1, с.112, рисунок 5.19 по s2]0,96Площадь входного окна газохода ширмFп.вх.м2Fп.вх.=(nx+c)×a(7,54+2,3)×15,42= =151,67Лучевоспринимающая поверхность ширмFл.ш.м2Fл.ш.= Fвх151,67Живое сечение для прохода газовFг.ш.м2Fг.ш.=а× hш-Z1× hш×d15,42×7,54-48×7,54× ×0,042=101,07Живое сечение для прохода параFп.ш.м2Эффективная толщина излучающего слояSМ=

=0,901Температура газов на входе в ширмуVш°СVш = Vт1210Энтальпия газов на входе в ширмыHшHш = H»ш11615,81Лучистая теплота воспринятая плоскостью входного окна ширмQп.вх809,02Коэффициент, учитывающий теплообмен между топкой и ширмамиb_1100/1220=0,9Температурный коэффициентА_[1, с.42]1100Среднее лучевое напряжение топочных экрановqлИз расчета топки59,84Коэффициент неравномерности распределения тепловосприятияnв_[1, с.47, т.4.10]0,8Поправочный коэффициентжп_[1, с.55]0,5Температура газов за ширмамиV»ш°С[1, с.38, таблица 4.7]960Верхняя температура газов в ширмахVш°С1085Оптическая толщинаKPSK×P×S0,34Коэффициент ослабления лучей газовой средойККг×rп+ Кзл×mзл3,8Коэффициент ослабления лучей чистой газовой средойКг[1, с.138, таблица 6.12] по rн2о Vш и PS3,5Коэффициент ослабления лучей частицами летучей золыКзл[1, с.140, рисунок 6.13]70Объемная доля трехатомных газовrп_№3.6 расчета 0,229 Концентрация золовых частицmзл№3.6 расчета0,044Давление топочных газовРМПа№3.11 расчета0,1Коэффициент излучения газовой средыЕш_[1, с.44, рисунок 4.3]0,24Угловой коэффициент с входного на выходное сечение ширмjш_Теплота, излучаемая из топки и ширм на поверхности за ширмамиQл.выхЕп - поправочный коэффициент [1, с.55]635,5Высота газохода за ширмамиМИз чертежа котла6,28Лучевоспринимающая поверхность за ширмамиFл.выхМ26,28×15,42=96,83Абсолютная средняя температура газовТш°КVш+2731483Тепловосприятие ширм излучениемQл.шQл.вх - Qл.вых173,5Энтальпия газов за ширмамиH»ш№3.7 расчета по V»ш8965,3Тепловосприятие ширм по балансуQбшQбш =(Hш-H»ш)×j2385,45Коэффициент сохранения теплотыj_№3.11 расчета0,95Прирост энтальпии пара в ширмеhшhш = hн.п =2602-на выход из барабана котла [7, таблица 3] по Рб= 15,3МПа и температуре насыщения

260,6Температура пара на входе в ширмыtш°С[7 таблица 3 по Рб]343,7Энтальпия пара после ширмh»шh»ш = hш +Ù h3510,6Температура пара после ширмt»ш°С[7, таблица 3] по Рб и h»ш420Средняя температура в ширмахtш°С370

Большая разность температур на границах сред в ширмахÙtб°СИз прилагаемого графика866,3Меньшая разность температур на границах сред в ширмахÙtм°СИз прилагаемого графика540Температурный напор в ширмахÙtш°С703Скорость газов в ширмахwгш4,0Коэффициент теплоотдачи конвекцией от газов к ширмамdкdк =Сs× Сz× Сф×aн40,9Объемная доля водяных паровrн2о_№3.6 расчета0,095Поправка на компоновку пучкаСs_[1, с.122-123] Сs=¦(s1,s2)0,96Поправка на число поперечных трубСz_[1, с.122-123]0,935ПоправкаСф_[1, с. 123] график Сф=¦(nш× rн2о)0,97Нормативный коэффициент теплоотдачи конвекцией от газов к ширмамaн[1, с. 122,

график 6.4]45Коэффициент загрязнения ширмЕМ2×К[1, с. 143, график 6.15]0,013Температура наружной поверхности загрязненияtз°C

490Коэффициент теплоотдачи излучением в ширмахaлaл =aн ×Еш100,8Нормативный коэффициент теплоотдачи излучениемaп.н[1, с.141, граф 6.14]420Коэффициент использования ширмовых поверхностейx_[1, с.146, график6.17]0,85Коэффициент от газов к стенке ширмa1136,8

Коэффициент теплопередачи для ширмКш44,85Коэффициент теплоотдачи от стенки к паруa2[1, с.139, рис12.6]942,3Кинематическая вязкость параn[1, с.127, таблица 6.2]0,469×10-6Теплопроводность параl[1, с.127] по Рб и tш8,31×10-2Критерий Прантля для параPr_[1, с.127, таблица 6.2]1,42Эквивалентный диаметр трубdэМdэ = dвн0,032Температура стенки труб ширмtст.ш°C727

Поправка, учитывающая температурный факторCt_0,643Поправка на относительную длину ширмCl_[1, с.128]1Поправка на форму канала трубCd_[1, с.128]1Скорость пара в ширмовых трубахwпш4,2Средний удельный объем пара в ширмахVшпо Рб и tш [таблица 37]0,01699Тепловосприятие ширм по уравнению теплопередачиQтш1332,96Несходимость тепловосприятия ширмdQш%0,4

11. Расчет фестона

При расчете фестона не учитывать теплообмен через подвесные трубы и др. дополнительные поверхности.

Фестон обыкновенно располагают между ширмами, висящими над топкой, и конвективным пароперегревателем.

Фестон выполняют из разряженного пучка труб большего диаметра.

Расчет фестона сведен в нижеследующую таблицу.

Диаметр трубDМd=dвнут×d0,114Относительный поперечный шагs1S1/d5.3Поперечный шаг трубS1МПо чертежу котла0,6Число труб в рядуZ1ШтПо чертежу котла20Продольный шаг трубS2МПо чертежу котла0,3Относительный продольный шагs2-S2/d2,65Продолжение таблицы 1.1112345Число рядов труб по ходу газаZ2ШтПо чертежу2Т/обменные пов-ти нагреваFфМ2По чертежу121,1Лучевоспринимающая поверхностьFл..м2ah215Высота фестонаHмПо чертежу8,9Живое сечение для прохода газовFг..м2Fг..=а× h-Z1× h×d90Эффективная толщина излучающего слояSМИз топки6,4Температура газов на входе в фестонVфVф = V» ш960Энтальпия газов на входе в фестонHфHф = H»ш8965,3Температура газов за фестономV» ф°Суточняем940Энтальпия газов на выходе из фестонаH» фH» ф8783,69Тепловосприятие ширм по балансуQбфQбф =(Hф-H» ф)×j173,21Угловой коэффициент фестонаXф_[1, с.112, рисунок 5.19 по s2]0,44Верхняя температура газов в фестонеVф°С950Скорость газов в фестонеwгф4,4Коэффициент теплоотдачи конвекцией от газов к ширмамбкбк =Сs× Сz× Сф×aн54,32Объемная доля водяных паровrн2о_№3.6 расчета0,095Поправка на компоновку пучкаСs_[1, с.122-123] Сs=¦(s1,s2)1,81Поправка на число попереч ных трубСz_[1, с.122-123] 0,91ПоправкаСф_[1, с. 123] график Сф=¦(nш× rн2о)0,97 Нормативный коэффициент теплоотдачи конвекцией от газов к фестонуaн[1, с. 122,

график 6.4]34Температура наружной поверхности загрязненияtз°Ctcред+Дt423,7Коэффициент теплоотдачи излучением в ширмахaлaл =aн ×Еш

8,16Нормативный коэффициент теплоотдачи излучениемaп.н[1, с.141, граф 6.14]195Тепловоспр фестона по ур. теплопередачиQтф217,36Несходимость тепловосприятия фестонаdQф%2,0

Список литературы

1 Липов Ю.М., Самойлов Ю.Ф., Виленский Т.В. Компоновка и тепловой расчет парового котла. - М.: Энергоатомиздат, 1988.

Теплоэнергетика и теплотехника. Общие вопросы. Справочник. / Под общей ред. Григорьева В.А. и Зорина В.М. - М.: Энергия, 1980.

Бойко Е.А., Деринг И.С., Охорзина Т.И. Котельные установки и парогенераторы (тепловой расчет парового котла). - Красноярск: ИПЦ КГТУ, 2005.

Стырикович М.А., Катковская К.Я., Серов Е.П. Котельные агрегаты. - М.: Госэнергоиздат, 1959.

Эстеркин Р.И. Котельные установки. Курсовое и дипломное проектирование. - Л.: Энергоатомиздат. Ленинградское отделение, 1989.

. Мейкляр М.В. Паровые котлы электростанций. - М.: Энергия, 1974.

. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара (справочник). - М.: Энергоатомиздат, 1984.

Теги: Расчет котла БКЗ 420-140-1 Курсовая работа (теория) ФизикаПросмотров: 10471Найти в Wikkipedia статьи с фразой: Расчет котла БКЗ 420-140-1diplomba.ru

Инструкция по устройству и эксплуатации котлоагрегатов БКЗ 160-100Ф

«Утверждаю»

Технический директор

СП Комсомольская ТЭЦ-2

____________ Н. И. Гапен

«_____»_________ 2005 г.

Инструкция

по устройству и эксплуатации

котлоагрегатов БКЗ 160-100Ф

Пересмотрено:

Технический директор

СП Комсомольская ТЭЦ-2

______________

«_______»_______2008 г.

Начальник котельного цеха

_____________

«_______»________2008 г.

1. Характеристика котла и его конструкция

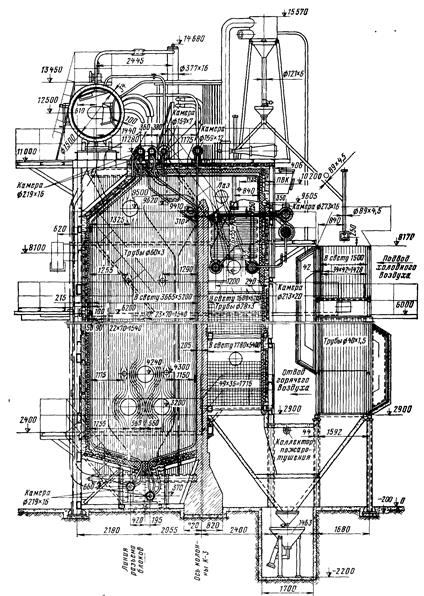

1.1. Котельный агрегат БКЗ160-100Ф Барнаульского котельного завода имеет следующие технические характеристики:

| производительность расчетное давление: в барабане котла на выходе из пароперегревателя температура перегретого пара температур питательной воды | 160 т/час 110 кг/см2 100 кг/см2 540°С 215°С |

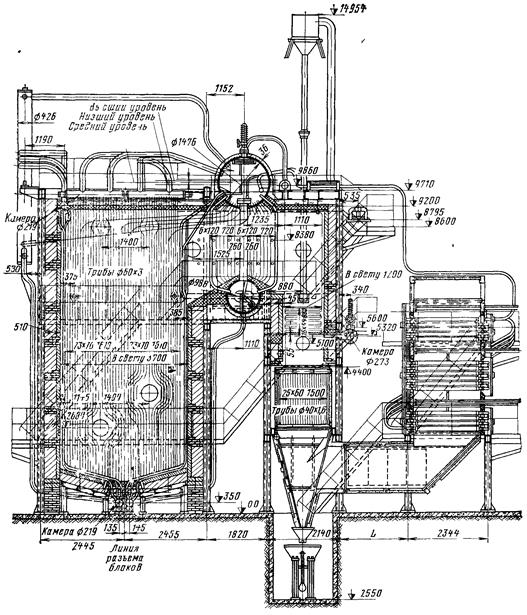

Котел вертикально-водотрубный, однобарабанный, радиационного типа, с естественной циркуляцией, П-образной компоновки, крупноблочной конструкции. Водяной объем котла составляет 48 м3, паровой объем - 29,5 м3. Топка расположена в первом восходящем газоходе. Во втором нисходящем газоходе (конвективной шахте) установлены водяной экономайзер и воздухоподогреватель, которые расположены в «рассечку». В верхнем горизонтальном газоходе расположен пароперегреватель.

1.2. Котельный агрегат спроектирован для работы на буром угле Райчихинского месторождения, имеющего следующие характеристики и состав:

| Низшая теплота сгорания Влажность рабочая Зольность на рабочую массу Содержание летучих на горючую массу Углерод Водород Кислород Азот Сера Температурная характеристика золы: начало деформации размягчение жидкоплавкое состояние | Qнр Wр Aр Vг С Н О N S ta tb tc | 3070 ккал/кг 37% 9,5% 43% 37,8% 2,3% 12,7% 0,5% 0,2% 1030-1080°С 1100-1200°С 1130-1280°С |

После проведенной реконструкции в качестве топлива используется также природный газ Сахалинского месторождения.

Состав и характеристика газа:

| Метан СН4 Этан С2Н6 Пропан С3Н8 Бутан С4Н10 Пентан С5Н12 Углекислый газ СО2 Азот N2 Температура воспламенения Низшая теплота сгорания Плотность | 95,6% 1,6% 0,5% 0,3% 0,12% 0,7% 1,2% 595°С 8100 ккал/м3 0,709 кг/м3 |

Для растопки и «подсветки» пылеугольного факела используются также топочные мазуты марок М40 и М100, имеющих следующие средние характеристики и состав:

| Показатели | М40 | М100 |

| Вязкость при 80оС, не более условная, оВУ соответствующая ей кинематическая, мм2/с Зольность, % не более Массовая доля серы, % не более для малосернистых для сернистых для высокосернистых Массовая доля воды, % не более Температура вспышки в открытом тигле, оС не ниже Температура застывания, оС не выше Теплота сгорания в пересчете на сухое топливо, кДж/кг (ккал/кг) Плотность при 20оС, т/м3 | 8,0 59,0 0,12 1,0 2,0 3,5 1,0 90 10 39900 (9530) 0,93-0,95 | 16,0 118,0 0,14 1,0 2,0 3,5 1,0 110 25 39000 (9530) 0,934-0,96 |

1.3. Данные теплового расчета котлоагрегатов при работе на буром угле Райчихинского месторождения и при нагрузке 160 т/час:

| № п/п | Наименование величины | к/а №4 | к/а №5 | к/а №6 |

| 1 2 3 4 5 6 7 8 9 10 11 | Теоретический объем воздуха для полного сгорания, нм3/кг Потеря тепла с уходящими газами, q2, % Потеря тепла от химического недожога, q3, % Потеря тепла от механического недожога, q4, % Потеря тепла в окружающую среду, q5, % КПД брутто, % Расчетный часовой расход топлива, кг/час Видимая тепловая нагрузка топочного объема, ккал/м3хчас Расчетные коэффициенты избытка воздуха: в топке, за 2ой ступенью п/перегревателя за холодным пакетом 1 ст. п/перегревателя за 2ой ступенью экономайзера за 2ой ступенью воздухоподогревателя за 1ой ступенью экономайзера за 1ой ступенью воздухоподогревателя Лучевоспринимающая поверхность топки (экранов), м2 Теоретическая температура сгорания топлива, оС | 3,56 7,4 0,5 1,0 0,6 90,5 34300 138000 1,25 1,3 1,32 1,37 1,39 1,44 539 1757 | ||

| № п/п | Наименование величины | к/а №4 | к/а №5 | к/а №6 |

| 12 | Поверхность нагрева, м2 : 1ой ст. пароперегревателя 2ой ст. пароперегревателя 3ой ст. пароперегревателя водяного экономайзера 1ой ст. водяного экономайзера 2ой ст. воздухоподогревателя 1ой ст. воздухоподогревателя 2ой ст. | 286 395 578 992 680 8680 3540 | 429 380 306 992 680 8000 3540 | 429 380 306 990 684 8000 3540 |

| 13 | Температура газов, оС: на выходе из топки, за 2ой ст. пароперегревателя за фестонными трубами за 3ой ст. пароперегревателя за «холодным» пакетом 1ой ст. пароперегревателя за 2ой ст. экономайзера за 2ой ст. воздухоподогревателя за 1ой ст. экономайзера за 1ой ст. воздухоподогревателя | 1080 967 961 795 693 515 395 284 145 | 1080 980 971 865 697 515 395 284 145 | |

| 14 | Температура пара, оС: на входе в 1ую ст. пароперегревателя на выходе из 1ой ст. -*перед пароохладителем 1ой ст. после пароохладителя 1ой ст. на выходе из 2ой ст. пароперегревателя перед пароохладителем 2ой ст. после пароохладителя 2ой ст. на выходе из 3ей ст. пароперегревателя | 325 360 360 346 442 498 484 540 | 324 395 - - 494 528 505 540 | |

| 15 | Количество «собственного» конденсата на впрыск, т/ч; в пароохладитель 1ой ст. в пароохладитель 2ой ст. | 6,1 3 | 2,2 4,7 | |

| 16 17 | Температура воды, оС; на входе в экономайзер 1ой ст. на выходе из экономайзера 1ой ст. на входе в экономайзер 2ой ст. на выходе из экономайзера 2ой ст. Температура воздуха, оС; на входе в воздухоподогреватель 1ой ст. на выходе из воздухоподогревателя 1ой ст. на входе в воздухоподогреватель 2ой ст. на выходе из воздухоподогревателя 2ой ст. | 215 256 283 331 55 244 244 412 | ||

vunivere.ru

Техническая характеристика котлов типа Е (ДЕ)

с давлением пара 1,4 МПа (14 кгс/см2)

| Наименование | Марка котла | ||||

| Е-4-14ГМ | Е-6,5-14ГМ | Е-10-14ГМ | Е-16--14ГМ | Е-25-14ГМ | |

| Паропроизводительность, т/ч | 4,0 | 6,5 | 10,0 | 16,0 | 25,0 |

| Температура, °C: насыщенного пара перегретого пара питательной воды | – | ||||

| Температура уходящих газов, °C: на мазуте на газе | |||||

| Расчетный КПД, %: на мазуте на газе | 89,63 90,94 | 89,84 91,15 | 90,99 92,1 | 90,89 91,92 | 91,09 92,3 |

| Газовое сопротивление котла, кПа | 0,546 | 1,10 | 1,96/2,10* | 1,68/1,88* | 2,70/3,05* |

| Объем топочной камеры, м3 | 8,01 | 11,21 | 17,14 | 22,5 | 29,0 |

| Площадь поверхности, м2: нагрева излучением нагрева конвекцией пароперегревателя экономайзера | 21,84 45,0 – 94,4 | 27,97 63,3 15,02 141,6 | 39,02 110,0 15,02 | 48,13 154/144* 10,08 330,4 | 60,46 210/201* 10,08 808,2 |

| Габаритные размеры, м: длина ширина высота | 4,280 4,300 5,050 | 5,050 4,300 5,050 | 6,530 4,300 5,050 | 8,655 5,205 6,053 | 10,195 5,315 6,098 |

| Масса в объеме заводской поставки, т | 7,96 | 9,545 | 13,620/13,052* | 18,293/18,038* | 24,293/24,440* |

| * В числителе характеристики котлов без пароперегревателя, в знаменателе – с пароперегревателем |

Рис. 1.9. Паровой котел ДЕ-25-14ГМ

В котлах паропроизводительностью 4–10 т/ч фронтовой экран выполняется аналогично заднему экрану. Отличие состоит в том, что для обеспечения размещения горелочного устройства и лаза, совмещенного с взрывным клапаном, во фронтовом экране соответственно уменьшено количество труб. В котлах паропроизводительностью 16 и 25 т/ч фронтовой экран образован четырьмя трубами, присоединенными непосредственно к верхнему и нижнему барабанам.

Конвективный пучок образован коридорно-расположенными вертикальными трубами Ø51 × 2,5 мм, развальцованными в верхнем и нижнем барабанах (продольный шаг труб 90 мм, поперечный шаг 110 мм).

Движение газов в котлах ДЕ схематично показано на рис. 1.10. Дымовые газы проходят топку, поступают через окно в перегородке в конвективный пучок. Для обеспечения необходимых скоростей газов в конвективных пучках котлов паропроизводительностью 4; 6,5 и 10 т/ч установлены продольные ступенчатые перегородки (см. рис. 1.10, а). Кроме того, продольные перегородки обеспечивают разворот газов в конвективном пучке и выход их через заднюю стенку котла. В котлах паропроизводительностью 16 и 25 т/ч продольные перегородки не предусматриваются (см. рис. 1.10, б), переброс продуктов сгорания с фронта, после выхода из конвективного пучка, к экономайзеру, расположенному сзади котла, выполнен по газовому коробу, размещенному над топочной камерой.

Рис 1.10. Схема движения газов в котлах ДЕ-4, -6,5, -10 (а) и ДЕ-16, -25 (б):

Т – топливо; В – воздух; ПГ – продукты горения

Циркуляционная схема всех газо-мазутных паровых котлов типа Е(ДЕ) одинакова и включает четыре экрана (фронтовой, задний и два боковых) и конвективный пучок. В котлах паропроизводительностью 4; 6,5 и 10 т/ч применена одноступенчатая схема испарения, в котлах паропроизводительностью 16 и 25 т/ч – двухступенчатая с внутрибарабанным солевым отсеком. Вторая ступень испарения включает первые по ходу газов трубы конвективного пучка и опускные необогреваемые трубы Ø159 × 4,5 мм (две у котлов паропроизводительностью 16 т/ч и три – у котлов паропроизводительностью 25 т/ч). Во всех котлах общими опускными трубами испарительной системы (в котлах паропроизводительностью 16 и 25 т/ч – первой ступени испарения) являются последние по ходу газов ряды труб конвективного пучка.

В паровом пространстве верхнего барабана установлены сепарационные устройства, в водяном пространстве размещены питательная труба и труба для ввода фосфатов. Водный раствор тринатрийфосфата, вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан. В нижних барабанах котлов паропроизводительностью 4; 6,5 и 10 т/ч расположена перфорированная труба для непрерывной продувки котла, которая совмещена с периодической продувкой. Периодическая продувка котлов паропроизводительностью 16 и 25 т/ч предусматривается из нижнего барабана, непрерывная – из солевого отсека верхнего барабана. Нижние барабаны всех котлов снабжены устройствами для парового прогрева воды при растопке и штуцерами для спуска воды.

Первичными сепарационными устройствами первой ступени испарения являются размещенные в верхнем барабане направляющие щиты и козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. Вторичные сепарационные устройства выполнены в виде горизонтальных жалюзийных сепараторов с дырчатыми листами. Сепарационными устройствами второй ступени испарения являются продольные щиты, организующие движение пароводяной смеси на торец барабана, а затем вдоль него к поперечной перегородке, разделяющей отсеки. Чистый и солевой отсеки сообщаются по пару через окно над поперечной перегородкой, а по воде – через подпиточную трубу Ø 89–108 мм, расположенную в водяном объеме.

Пароперегреватель котлов паропроизводительностью 4; 6,5 и 10 т/ч выполняется змеевиковым из труб Ø32 × 3 мм. В котлах паропроизводительностью 16 и 25 т/ч пароперегреватель выполняется вертикальным из двух рядов труб Ø51 × 2,5 мм.

В качестве хвостовых поверхностей нагрева котлов применяются отдельно стоящие стандартные чугунные экономайзеры (см. табл. 1.5).

Газоплотное экранирование боковых стен, потолка и пода топочной камеры позволило отказаться от тяжелой обмуровки и применить легкую натрубную изоляцию толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 25 мм. Для уменьшения присосов воздуха в газовый тракт котла натрубная изоляция снаружи покрывается листовой металлической обшивкой, привариваемой к каркасу котла.

Паровые котлы средней производительности выполняются барабанными с естественной циркуляцией. Котлы предназначены для получения насыщенного и перегретого пара, идущего на удовлетворение потребностей в паре промышленности, строительства, транспорта, коммунального и сельского хозяйства, на технологические, отопительно-вентиляционные нужды, а также для малых электростанций.

Котлоагрегаты выполнены с П-образной компоновкой поверхностей нагрева по одной из двух конструктивных схем: однобарабанные или двухбарабанные.

Однобарабанные котлоагрегаты – БМ-35РФ, БГМ-35М, ГМ-50-1 и БКЗ-75-39ГМА.

В паровых котлах БМ-35РФ, БГМ-35М и БКЗ-75-39ГМА конвективная шахта расположена за горизонтальной поворотной камерой. Котел ГМ-50-1 выполнен с сомкнутыми газоходами, с шамотной разделительной экранированной стенкой между топочной камерой и конвективной шахтой.

Рис. 1.11. Общий вид котлоагрегата БКЗ-75-39ГМА

Топочные камеры котлоагрегатов полностью экранированы, за исключением котлов БМ-35РФ и БГМ-35М, имеющих горячий под. Под парогенератора ГМ-50-1 двускатный, образован трубами заднего и фронтового экранов. Под котла БКЗ-75-39ГМА – односкатный, образован трубами заднего экрана. В верхней части трубы задних экранов всех котлоагрегатов разведены в фестоны.

Рис. 1.12. Общий вид котлоагрегата ГМ-50-1

Рис. 1.13. Циркуляционная схема котлов БГМ-35М и БМ-35-РФ:

1 – экономайзер; 2 – барабан; 3 - фронтовой экран; 4 – задний экран; 5 – коллектор бокового экрана; 6 – выходной коллектор основного бокового экрана; 7 – циклон II ступени испарения; 8 – фестон; 9 – пароперегреватель; 10 – воздухоподогреватель; п.в. – питательная вода; н.п. – насыщенный пар; п.п. – перегретый пар; х.в. – холодный воздух; г.в. – горячий воздух; т – топливо; у.г. – уходящие газы

Экраны разделены на самостоятельные циркуляционные контуры по числу блоков топки. Барабаны всех котельных агрегатов расположены над топочной камерой.

Рис. 1.14. Общий вид котельного агрегата ГМ-50-14

Пароперегреватели котлов БМ-35РФ, БГМ-35М и БКЗ-75-39ГМА конвективные, вертикального типа, расположены в горизонтальных газоходах, котла ГМ-50-1 – конвективный, дренируемый, горизонтального типа, расположен в конвективной шахте. Пароперегреватели всех котлоагрегатов состоят из двух ступеней, в рассечке между которыми включены поверхностные пароохладители. Перед первым и между первым и вторым по ходу газов пакетами пароперегревателя устанавливаются стационарные обдувочные устройства. Расположение змеевиков пароперегревателей всех котлоагрегатов – шахматное.

Таблица 1.8

Читайте также:

lektsia.com

Барнаульский котельный завод - Большая Энциклопедия Нефти и Газа, статья, страница 3

Барнаульский котельный завод

Cтраница 3

О деаэрационных колонках, выпускаемых Барнаульским котельным заводом - см. разд. [32]

Обечайки барабанов паровых котлов на Барнаульском котельном заводе изготовляют штамповкой под прессом. После сварки половинок обечаек из стали 16ГНМ электрошлаковой сваркой, стыковки двух обечаек и приварки днищ также электрошлаковой сваркой барабан нормализуют. Его нагревают до 920 - 930 С и охлаждают на горячем поду, выдвинутом из печи. После этого производят сверловку отверстий и приварку штуцеров. Затем барабан отпускают при температуре 630 - 640 С для снятия остаточных напряжений в сварных швах штуцеров. [33]

Аналогичные обозначения деталей приняты на Барнаульском котельном заводе, но так как котлы этого завода поставляются блоками, то в обозначения вводится дополнительно буква Б: КФБ - каркас фронтового блока, КББК - каркас бокового блока крайнего, КББС - каркас бокового блока среднего, КЗБ - каркас заднего блока. [34]

Аналогичная работа была проведена на Барнаульском котельном заводе. [35]

В СССР скоро вступит в работу 170-тонный котлоагрегат Барнаульского котельного завода с циклонными топками и наддувом. [36]

На рис. 7 - 8 показана газомазутная горелка Барнаульского котельного завода производительностью 0 267 м3 / сек с периферийной подачей газа. Подача газа в горелку производится через два ряда отверстий диаметром 7 5 мм ( 56 шт. Газ поступает в завихренный поток воздуха в виде тонких струй, и смешение осуществляется у устья амбразуры. [37]

Вскоре после окончания Великой Отечественной войны на базе серийного котла Барнаульского котельного завода ( 75 - 39 - Ф) был создан проект блочного котла паропроизводи-тельностью 90 т / ч с давлением 70 кгс / см2 и температурой перегрева 485 С. Новый котел состоял из 39 блоков ( вместо 25 - 30 тыс. деталей в обычных котлах), пригодных для транспортировки по железной дороге. [38]

Вертикальный пароперегреватель ( рис. 8 - 24) котлоагрегата БКЗ-75-39ГМ Барнаульского котельного завода состоит из двух частей. [39]

ЦКТИ совместно с Дорогобужским котельным заводом ( ДКЗ) и Барнаульским котельным заводом ( БКЗ) разработали новую серию унифицированных стальных водогрейных котлов теплопроизводительностью 4; 6 5; 10; 20; 30; 50; 100 и 180 Гкал / ч для работы на жидком, газообразном и твердом топливах. [40]

Для снижения давления и температуры пара могут применяться также редукционно-охладительные установки Барнаульского котельного завода со следующими параметрами: давление до 4 МПа, температура до 450 С. [42]

На рис. 2 - 20 показана компоновка котл о агрегата БКЗ-75-ФБ Барнаульского котельного завода паропроизводительностью 75 т / ч с пылевидной топкой для сжигания АШ. Установка отла запроектирована в условиях расширения действующей котельной. [43]

Рабочий объем 300 дм3 обеспечивается использованием нормализованных баллонов емкостью 4000 дм3 производства Барнаульского котельного завода. [44]

Полное удаление СО2 из деаэрируемой воды и частичное разложение бикарбонатов в атмосферных деаэраторах Барнаульского котельного завода ( БКЗ) может быть обеспечено без дополнительной барботажной деаэрации в баке-аккумуляторе, но при следующих условиях: правильная эксплуатация деаэраторов, бикарбонат-ная щелочность поступающей воды не ниже 0 3 мг / экв-л, содержание С02 в греющем паре, а также в исходной воде не выше 3 0 - 5 0 мг / кг и продолжительность пребывания воды в баке-аккумуляторе 12 - 15 мин. В противном случае, даже при правильной эксплуатации деаэрационной установки следует применять дополнительную барботажную деаэрацию воды в баке-аккумуляторе, но только если эксплуатация установки не снижает экономичности и надежности работы электростанции. [45]

Страницы: 1 2 3 4 5

www.ngpedia.ru