- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы. Котел цилиндрической формы

Цилиндрический котел

Котел используется в теплоэнергетике, в частности, в конструкции прямоточных цилиндрических котлов с встроенным экономайзером. Котел имеет внутреннюю топку, кольцевые коллекторы, соединенные теплообменными трубами и газоходы в виде кольцевых каналов, образованных газонаправляющими устройствами. Цилиндрический котел может работать как в водогрейном, так и паровом режимах и применим для теплоснабжения и технологических нужд промышленных и сельских объектов, причем котел может быть расположен в пространстве горизонтально, вертикально и наклонно, а его КПД лежит в пределах 93%. 12 з.п. ф-лы, 20 ил.

Изобретение относится к теплоэнергетике, в частности к конструкции цилиндрического прямоточного газомазутного котла, работающего как в водогрейном, так и паровом режимах для обеспечения теплоснабжения и технологических нужд промышленных, коммунальных и сельских объектов.

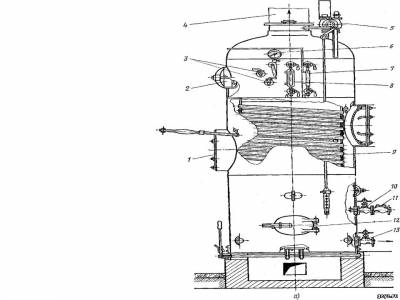

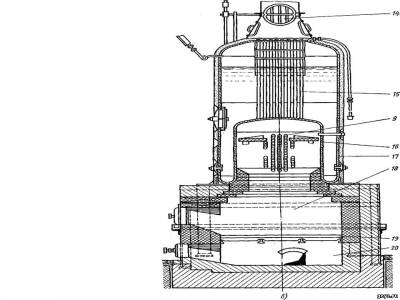

Известен чугунный секционный котел "факел" (Столпнер Е.Е., Панюшева З.Ф. Справочное пособие для персонала газифицированных котельных. -Л.: Недра. 1990, с. 63, рис. 4.3/. Котел предназначен для сжигания газового топлива и имеет секции эллипсовидной формы и цилиндрическую внутреннюю топку. Секции котла двух типов - средние и крайние. Котлы обеспечивают высокий теплосъем с 1 м2, достигаемый благодаря усложнению движения продуктов сгорания и наличию специальных приливов на секциях для турбулизации (завихрения) потока газов. Продукты сгорания из топки поступают в межсекционные каналы из нижней части топки, поднимаются по ним вверх и далее по горизонтальным газоходам к прямоугольному металлическому патрубку и сборному газоходу. К недостаткам котла "факел" следует отнести низкий коэффициент теплопередачи через чугунные стенки секций толщиной порядка 10-15 мм, относительно высокий вес котла - порядка 4 т и ненадежность материала изготовления - чугун. Наиболее близким к предлагаемому техническому решению является конструкция цилиндрического парового котла типа МЗК- 7Г. (Столпнер Е.В., Панюшева З. Ф. Справочное пособие для персонала газифицированных котельных, -Л.: Недра, 1990 с. 81-83, рис. 4.16). Котел состоит из двух - верхнего и нижнего - кольцевых коллекторов, соединенных между собой прямыми вертикальными трубами диаметром 38 мм, расположенными по концентрическим окружностям в шахматном порядке. Внутренний ряд труб образует экранную поверхность цилиндрической топочной камеры. В промежутках между экранными трубами приварены стальные полосы - мембраны, которые вместе с трубами образуют плотную топочную камеру. В кольцевых коллекторах, представляющих собой штампованные решетки, имеются съемные крышки для осмотра, очистки и ремонта экранных и конвективных труб. Котел работает под наддувом. Воздух нагнетается в кольцевой канал, образованный внутренней жаростойкой и наружной обшивками котла. Нагретый воздух проходит по воздуховоду и через воздушный регистр поступает в горелку, расположенную над котлом и направленную сверху вниз. Труба питательного трубопровода расположена в верхнем коллекторе над парораспределительной решеткой. Во внутреннем ряду труб котла имеется место, где установлены гладкие трубы, не закрытые мембраной. Расстояние между трубами обеспечивает проход отходящих газов. Далее отходящие из котла газы разделяются на два потока, а на противоположной входу стороне соединяются и направляются в дымовую трубу. Расчетный КПД такого типа котла 89.5%, вес. котла 2,65 г. К недостаткам прототипа следует отнести то, что он имеет малую поверхность нагрева топочной камеры котла, необогреваемые кольцевые коллекторы, отсутствие экономайзера и, как следствие, низкий КПД. Цель предлагаемого изобретения - повышение КПД, котла при расширении его функциональных возможностей (паровой и водогрейный режим работы), снижение металлоемкости котла по отношению к единице отпускаемой энергии (Т/Гкал). Поставленная цель в предлагаемом цилиндрическом котле достигается тем, что он цилиндрической формы, имеет топку и поверхности нагрева цилиндрической формы, кольцевые коллекторы расположены по фронту котла, а горелочное устройство расположено между внутренними коллекторами, имеющими меньший диаметр относительно промежуточных и внешних фронтальных коллекторов, а топочной камерой является внутренняя трубная экранная цилиндрическая поверхность нагрева, состоящая из теплообменных труб, соединенных с внутренним коллектором и торец экономайзера, расположенный по центру топочной камеры, напротив горелочного устройства. Кольцевые коллекторы, соединенные с теплообменными трубами является радиационными и конвективными цилиндрическими поверхностями нагрева котла, причем продукты сгорания, выходя из топки котла за счет газонаправляющих устройств, направляются по кольцевому каналу между теплообменными трубами к фронту котла и, обогнув промежуточный коллектор, входят в кольцевой канал и, двигаясь между теплообменными трубами, выходят из котла во встроенный в котел экономайзер, а цилиндрические газонапраляющие устройства являются теплообменными, так как соединены с кольцевыми коллекторами, причем в конце цилиндрической топки установлена торическая теплообменная перегородка, соединенная с центральным цилиндрическим коллектором экономайзера и внутренним газонаправляющим устройством. Встроенный в котел экономайзер представляет центральный цилиндрический коллектор с глухими перегородками (шайбами), выходящими за поверхность центрального коллектора экономайзера (оребрение) и теплообменные гнутые трубы (лепестки), расположенные по периметру и длине центрального коллектора, являются поверхностью нагрева экономайзера, причем гнутая теплообменная труба состоит из двух концов, которые расположены не параллельно центральной оси коллектора экономайзера, а каждый ряд гнутых труб отличается от предшествующего тем, что его гнутые трубы смещены по окружности центрального коллектора таким образом, что образуется наибольшее аэродинамическое сопротивление движущемуся потоку продуктов сгорания, а в газоходе экономайзера установлены газонаправляющие устройства - перегородки как на кожухе экономайзера, так и перегородки, являющиеся одновременно не только газонаправляющими, но и теплообменными водонаправляющими перегородками центрального коллектора экономайзера. На фиг. 1 изображена предлагаемая конструкция прямоточного цилиндрического котла, где внутренние кольцевые коллекторы 1, промежуточные кольцевые коллекторы 2 и внешние кольцевые коллекторы 3 соединены теплообменниками трубами 4, котел имеет цилиндрические газонаправляющие 5 в виде цилиндрических перегородок из температурного материала, соединенные с внутренним 1 и промежуточным коллектором 2, последняя соединяется с газовой перегородкой 6, встроенного в котел экономайзера. Один торец центрального коллектора 7 экономайзера является и конвективными трубами котла, соединенные с кольцевым коллектором 3, глухие перегородки 10 (шайбы) центрального коллектора 7 экономайзера образуют внутри коллектора замкнутые камеры для циркуляции воды по теплообменным трубам 11 экономайзера и, выступая над поверхностью коллектора 7, образуют теплообменные ребра 12. Встроенный в котел экономайзер имеет теплообменные гнутые трубы 11 (лепестки), которые образуют конвективную поверхность нагрева котла. Во встроенном экономайзере установлены газонаправляющие перегородки 13 и водогазонаправляющие перегородки 14. На фиг. 2 показана конструкция экономайзера, центральный коллектор 7, гнутые теплообменные трубы 11, а пунктиром показано как устанавливается гнутая труба 11 в следующем ряду. На фиг.3 показан вырыв с развернутой частью центрального коллектора 7 и установленными теплообменными гнутыми трубами 11; На фиг.4 отображена гнутая труба, дополнительно соединенная с мембраной 15. На фиг.5 изображен встроенный в котел экономайзер с центральным цилиндрическим коллектором 16, а его теплообменные трубы выполнены в виде змеевика 17, центральный коллектор 16 имеет одну глухую перегородку 18 с ребрами ( на фиг 5. не обозначено), причем нижние петли змеевика 17 разделены и закреплены на центральном коллекторе 16, (как показано на фиг.7) движение продуктов сгорания в экономайзерной части обусловливается газонаправляющими перегородками 19-20, соединенными с кожухом котла 21 и центральным коллектором 16. На фиг.6 представлено выполнение в виде змеевика. На фиг. 7 представлено движение продуктов сгорания в экономайзерной части. На фиг. 8 изображен котел с фронтальными и ответными кольцевыми коллекторами. На фиг.9 изображено переменное положение фронтальных и ответных коллекторов. На фиг.10 показано соединение коллекторов дополнительными рядами труб. На фиг.11 показан кольцевой коллектор в разрезе на фиг.10. На фиг. 12 показано соединение коллекторов при двухрядном расположении теплообменных труб. На фиг.13 показана фиг.12 в разрезе. На фиг.14 показана эллипсная форма кольцевого коллектора. На фиг. 15 показан котел с дополнительно продленной цилиндрической частью. На фиг. 16 показан котел с дополнительной поверхностью нагрева топочной части. На фиг.17 показан эллипсный коллектор. На фиг.18 показан штампованный решетчатый коллектор. На фиг.19 показана часть схемы котла. На фиг.20 показана карта-схема движения воды во фронтальном коллекторе. Работа цилиндрического котла. Вода от сетевых насосов направляется в центральный коллектор 7 (показано стрелкой на фиг. 1), где вода распределяется за счет глухих перегородок (шайб) в теплообменные гнутые трубы и, пройдя по ним, нагретая поступает в перепускные трубы 9, соединенные с кольцевым коллектором 3 котла (в данном котле перепускные трубы соединены с внешними конвективными трубами котла). Из кольцевого коллектора 3 вода по конвективным трубам 4 ( ход воды по трубам и ее направление движения показан стрелками на теплообменных трубах котла) поступает в кольцевой промежуточный коллектор 2 котла из которого вода по конвективным трубам и экранным трубам 4 поступает в кольцевой внутренний коллектор 1 котла, из которого направляется к потребителю. При определенных скоростях воды после кольцевого коллектора 2 вода может переходить в стадию парообразования, а в экранных топочных трубах полностью испаряется, в этом случае котел может работать как прямоточный - паровой котел. Продукты сгорания, выходя из цилиндрической топочной камеры котла, направляются в кольцевой газоход (так как внутри котла имеются газонаправляющие устройства в виде цилиндрических коробов 5, внешний из которых соединен с газовой перегородкой 6), в котором расположены конвективные теплообменные трубы 4 и, возвращаясь к фронту котла, направляются во второй кольцевой газовод, где также расположены теплообменные трубы 4, из последнего продукты сгорания проходят теплообменные трубы 11 встроенного в котел экономайзера с газонаправляющими перегородками 13-14 и выходят из котла (движение газов в котле показано изогнутыми стрелками). На фиг.8 представлен цилиндрический прямоточный котел, имеющий не только фронтальные кольцевые коллекторы 22, 23, 24, но и ответные (противоположные) кольцевые коллекторы 23 и 24, при этом поверхности нагрева котла с ответными коллекторами представляют собой теплообменные прямые трубы, соединяющие фронтальные и обогреваемые ответные кольцевые коллекторы, таким образом получается цилиндрическая поверхность нагрева (в виде "белечьего колеса"). Внутренние топочные экранные трубы 25 на прямолинейном участке (на фиг.8 показано черточками на трубах) газоплотные, так как между трубами приварены стальные полосы-мембраны, служащие как газонаправляющие устройства котла, для организации направления движения продуктов сгорания при выходе из топочной камеры в кольцевой канал, а между промежуточными 26 и внешним 27 конвективными цилиндрическими экранами котла установлено газонаправляющее устройство 28 (в виде цилиндрического короба), соединенное с газовой перегородкой топки 29; соединенной с центральным коллектором 30 экономайзера, а теплообменные поверхности последнего выполнены змеевиками 31, дополнительно соединенными металлическими проставками 32 (мембранами), причем змеевики 31 установлены под углом к центральной оси коллектора экономайзера (на фиг.8 это пунктирная линия, проходящая по коллектору экономайзера 30 не обозначена). Выход воды из котла осуществляется с двух сторон промежуточного кольцевого коллектора 23 (не показан). При определенных скоростях воды в теплообменных трубах котел может эксплуатироваться и в паровом прямоточном режиме. Движение продукта сгорания в котле (и во всех конструкциях котлов) идентично котлу, изображенному на фиг.1, из топки котла продукты сгорания возвращаются к фронту котла по кольцевому газоходу и, сделав поворот, по кольцевому газоходу направляются в экономайзер (обозначен гнутыми стрелками), а циркуляция воды в котле показана стрелками на теплообменных трубах. На фиг. 9 представлена конструкция цилиндрического прямоточного котла с фронтальными кольцевыми коллекторами 33, 34, 35 и ответными кольцевыми коллекторами 33, 34 и 35, причем местоположение фронтальных кольцевых коллекторов, как и ответных кольцевых коллекторов, может меняться относительно друг друга (соседних), как показано на фиг.9 пунктиром (положение ответных коллекторов не показано) в конструкции данного котла все теплообменные трубы соединены металлическими проставками (мембранами) от фронтальных кольцевых коллекторов до ответных кольцевых коллекторов, для организации движения продуктов сгорания по всем поверхностям нагрева котла, причем все три кольцевые фронтальные и все три кольцевые ответные коллекторы дополнительно могут быть соединены несколькими рядами труб фиг. 10, при этом расстановка труб показана на вырыве кольцевого коллектора 11 (то же самое показано на фиг.12 и фиг. 13 при двухрядном расположении теплообменных труб), а на фиг.14 показана эллипсная форма кольцевого коллектора 37, какой также может быть применен для многорядной установки теплообменных труб в котле. На фиг.15 представлена конструкция цилиндрического прямоточного котла, у которого встроенный экономайзер расположен в наружной цилиндрической части котла дополнительно продленной, при этом центральный коллектор экономайзера 38 имеет кольцевую камеру 39, куда подается вода, а возврат нагретой воды из экономайзера осуществляется по центральному коллектору 38 и выходному патрубку 40, из последнего вода по перепускным трубам 41 распределяется на внешние ответные (противоположные фронту котла) кольцевые коллекторы 42, из которых по теплообменным трубам 43 вода поступает во фронтальные внешние коллекторы 42 и далее в зависимости от обвязки котла (т.е. как соединяются перепускные теплообменные трубы кольцевых коллекторов) вода поступает во внутренние или промежуточные поверхности нагрева котла. На фиг.16 представлена конструкция цилиндрического прямоточного котла, у которого топочная камера в противоположной стороне от фронта котла имеет дополнительную поверхность нагрева в виде торического кольца 44, соединенного с центральным коллектором 45 экономайзера, причем в кольцевую часть (по условиям прочности) входят экранные топочные трубы 46, перфорированные в торическом кольце в виде кольцевой камеры 44, для поступления в них циркуляционной воды, последние имеют между собой металлические проставки - мембраны, которые не доходят до торического кольца (помечены на чертеже - схема 16 перпендикулярными штрихами), что изменяет направление движения продуктов сгорания. Центральный коллектор 45 экономайзера также перфорирован в кольцевой камере 44 для поступления в нее воды после экономайзера, а поворот продуктов сгорания от фронта котла осуществляется газонаправляющим устройством 47, соединенным с торическим кольцом 44 (кольцевой камерой), при этом выход воды (пара) осуществляется из ответного коллектора 48, расположенного на входе воды в экономайзер. На фиг. 17 показан эллипсный коллектор 49 с перегородкой и без нее (не показан), который может быть применен в конструкциях цилиндрических котлов, а на фиг.18 показан штампованный решетчатый коллектор 50 со съемной крышкой, который также может быть использован в котлах данной конструкции. На фиг. 19 представлена часть схемы цилиндрического парового котла (без внутренней поверхности нагрева и экономайзера), его отличие состоит в том, что внешняя цилиндрическая поверхность нагрева 51 котла соединена перепускной трубой 52 с промежуточной цилиндрической поверхностью нагрева 53 через фронтальные промежуточные и внешние кольцевые коллекторы 55 и ответные (противоположные) кольцевые коллекторы 55, внешней цилиндрической поверхностью нагрева 51, имеют глухие перегородки 56 (шайбы), см. фиг.20, установленные таким образом, чтобы циркуляция воды в теплообменных трубах внешней цилиндрической поверхности нагрева 51 котла была многократной, что приведет в выработке как насыщенного, так и перегретого пара в зависимости от кратности циркуляции воды во внешней цилиндрической поверхности нагрева. На фиг.20 представлена карта-схема движения воды во фронтальном внешнем кольцевом коллекторе 55 (плюс - это вход воды в коллектор, минус - это выход воды из коллектора), а выход воды из ответного внешнего кольцевого коллектора обозначен цифрой 57. По такому же принципу может работать любая цилиндрическая поверхность нагрева (промежуточная, внутренняя), имеющая ответный кольцевой коллектор.Формула изобретения

1. Цилиндрический котел, содержащий цилиндрическую топку, цилиндрические поверхности нагрева, кольцевые коллекторы, соединенные между собой теплообменными трубами, газоход в виде кольцевого канала, образованного газонаправляющими устройствами, отличающийся тем, что кольцевых коллекторов имеется более двух, он дополнительно снабжен встроенным экономайзером, выполненным с центральным коллектором, имеющим водо- и газонаправляющие перегородки и систему теплообменных труб, поверхности нагрева котла выполнены в виде более двух цилиндрических рядов теплообменных труб, при этом в котле имеется внутренняя топка и два газохода в виде кольцевых каналов. 2. Котел по п.1, отличающийся тем, что теплообменные трубы встроенного в котел экономайзера имеют вид змеевиков. 3. Котел по п.2, отличающийся тем, что фронтальные кольцевые коллекторы дополнительно имеют ответные кольцевые коллекторы. 4. Котел по п.3, отличающийся тем, что центральный коллектор экономайзера имеет кольцевую камеру. 5. Котел по пп.1 - 4, отличающийся тем, что теплообменные трубы котла дополнительно оребренные. 6. Котел по пп.1 - 5, отличающийся тем, что теплообменные трубы котла дополнительно соединены мембранами. 7. Котел по пп.1 - 6, отличающийся тем, что кольцевые коллекторы дополнительно соединены несколькими рядами теплообменных труб. 8. Котел по пп.1 - 7, отличающийся тем, что внешние поверхности теплообменных труб дополнительно продлены до внешних ответных кольцевых коллекторов, образуя цилиндрическую шахту, в которой расположен экономайзер. 9. Котел по пп.1 - 8, отличающийся тем, что дополнительно имеет торическую кольцевую поверхность нагрева, соединенную с перфорированным центральным коллектором и перфорированными трубами. 10. Котел по пп.1 - 9, отличающийся тем, что во фронтальном и ответном кольцевых коллекторах дополнительно установлены глухие перегородки. 11. Котел по пп.1 - 10, отличающийся тем, что защищен слоем антикоррозионного материала. 12. Котел по пп.1 - 11, отличающийся тем, что изготовлен из антикоррозионного материала. 13. Котел по п.5, отличающийся тем, что его поверхности нагрева выполнены из внутренних и внешних цилиндров, соединенных по торцам торическими поверхностями и газонаправляющей перегородкой.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12, Рисунок 13, Рисунок 14www.findpatent.ru

История котлов | История цилиндрических паровых котлов

Здравствуйте! В Америке Эвано еще в 1789 году предложил цилиндрические котлы, снабженные внутренней жаровой трубой, однако в Англии они стали применяться только около 1815 года. Тревитик ввел их на копях Корнуэльса (Корнваллис). Отсюда произошло их название — «корнваллийские котлы». В Ланкашире (Англия) Ферберн в 1845 году ввел систему котлов «ланкаширских» — с двумя жаровыми трубами. Котлы с жаровыми трубами сохранялись до настоящего времени для небольшой мощности, на О,5— 1,5 тонн пара в час.

Барабан такого котла, как правило, склепан из пяти обечаек. Анализ напряжений, возникающих в листах под действием внутреннего давления, показывает, что продольный шов обечаек испытывает вдвое большее напряжешь , чем поперечный, представляющие место стыка двух обечаек по окружности барабана. Поэтому продольный шов делается более прочным. Далее по тексту схематичный рисунок жаротрубного парового котла.

Днища штампованные, сферической формы и, благодаря этому, жесткие; внутренняя жаровая труба — волнистая, одновременно жесткая для наружного давления на нее пара и упругая вдоль оси для принятия температурных расширений, которые испытывает тело котла при растопке и при остывании. Для котла, как правило, употребляется малоуглеродистое железо (сталь I), могущее выдержать без разрыва и трещин пластическое удлинение при переходе напряжений за предел упругости, всегда возможное при нагревах отдельных мест котла.

Котел опирается на четыре чугунных стула, не мешающих его расширению. Спереди, в нижней части котла, имеется спускной кран для опоражнивании котла при остановке на чистку. Правый патрубок сухопарника имеет два расположенных рядом предохранительных клапана, открывающихся, когда давлении в котле превысит нормальное. Левый патрубок несет запорный вентиль, соединяющий котел с паропроводом. Другой такой же патрубок, сзади сухопарника, ведет к перегревателю, из которого идет обратная труба в паропровод.

На фронте котла имеются два коротких патрубка для прикрепления к ним водомерного стекла; тут же устанавливается манометр. Питательная вода подается в котел через передний же фронт. Топка помещается в двух жаровых трубах; горячие газы, пройдя трубы, направляются вверх в перегреватель, после чего спускаются вниз и омывают, при движении их к фронту, правую сторону наружного барабана, а при возвратном движении — левую, после чего спускаются в боров, в котором установлен шибер, регулирующий силу тяги. Газами обогревается только та часть поверхности котла, которая охлаждается водой, так как обогрев стенок, соприкасающихся с паром, связан с опасностью их пережога.

Интересный тип котлов возник в 1829 году при проектировании Георгом Стефенсоном его знаменитого паровоза «Ракета». Котел для этого паровоза был спроектирован Бутом, задача которого состояла в получении большого количества пара от котла, занимающего мало места. Он достиг этого, пронизав цилиндрический котел целым рядом дымогарных труб, обогреваемых горячими газами, идущими из топки.

Топка котла окружена окружена водяной камерой, которая непосредственно воспринимает теплоту от пламени и также дает значительное количество пара. В 1830 году Стефенсон построил паровоз «Планету», котел которого представлял дальнейшее конструктивное разлитие дымогарного типа котла и объединял топку с цилиндрической частью котла в одно целое.

Этот тип котлов оказался настолько удачным, что находил применение в паровозах и в 20 веке. Тип котла, представляющий комбинацию двух предыдущих, возник на пароходах. Роберт Стивенс вставил дымогарные трубки в верхнюю часть корнваллийского котла и создал таким путем котел, который и в 20 веке применялся на пароходах. Для получения большей мощности в таких котлах делают три жаровые трубы (так называемые шотландские котлы).

teplosniks.ru

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой

Полезная модель относится к теплоэнергетике, может быть использована в отопительных твердотопливных котлах цилиндрической формы с верхней загрузочной трубой относительно небольшой тепловой мощности - 10-500 кВт, производящих в качестве продукта-теплоносителя горячую воду или любой другой жидкий теплоноситель, и направлена на повышение тепловой мощности отопительного котла.

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой, состоящая из двух колосников, имеющих свободу перемещения на угол, равный ±10 градусов относительно горизонтали, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла и вращением колосников вдоль осей, проходящих через центр тяжести каждого колосника и расположенных параллельно оси разреза между двумя колосниками, каждый колосник образован соединением горизонтального сегмента окружности и горизонтального прямоугольника, у которого одна из больших сторон является хордой сегмента, вторая расположена по оси разреза между двумя колосниками, из каждого прямоугольника колосников со стороны разреза между колосниками вырезан полукруг таким образом, что образовавшаяся окружность расположена под вертикальной топливной трубой, соосно с ней, имеет радиус, равный внутреннему радиусу вертикальной топливной трубы, на окружности закреплен составляющий часть колосников шаровой сегмент или конус с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона.

Использование технических решений, заложенных в настоящей полезной модели, позволяет увеличить площадь поверхности колосников и пропорциональную ей площадь свободного сечения для вдувания воздуха, количество фильтруемого через слой твердого топлива воздуха и тепловую мощность котла при использовании в центральной части колосников шарового сегмента - на 9,3%, 25% и 37%, а конуса - на 11,7%, 32% и 47% соответственно по сравнению с параметрами наиболее близкого технического решения.

Область техники, к которой относится полезная модель. Полезная модель относится к теплоэнергетике, может быть использована в отопительных твердотопливных котлах цилиндрической формы с верхней загрузочной трубой относительно небольшой тепловой мощности - 10-500 кВт, производящих в качестве продукта-теплоносителя горячую воду или любой другой жидкий теплоноситель, и направлена на повышение тепловой мощности отопительного котла.

Уровень техники. Известно техническое решение (фиг.1), в котором отопительный котел, содержащий цилиндрический корпус 1 с расположенной по его оси камерой сгорания, образующей с корпусом кольцевую водяную рубашку, снабженную патрубками подвода и отвода воды, колосник 2 и зольник 3 с отверстиями для подачи воздуха, а также установленное в камере сгорания дополнительное топочное устройство, выполненное в виде вертикальной топливной трубы 4, отличающееся тем, что под трубой, соосно с ней, на колоснике 2 установлен конус 5 с диаметром основания равным диаметру топливной трубы и углом при основании примерно равным углу естественного откоса топлива, а величина зазора между колосником и нижней кромкой топливной трубы определяется соотношением  , где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр камеры сгорания; D t - диаметр топливной трубы;

, где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр камеры сгорания; D t - диаметр топливной трубы;  - угол естественного откоса топлива. Как вариант топочная труба может быть снабжена водяной рубашкой, соединенной посредством патрубков с водяной рубашкой корпуса (Патент на изобретение

- угол естественного откоса топлива. Как вариант топочная труба может быть снабжена водяной рубашкой, соединенной посредством патрубков с водяной рубашкой корпуса (Патент на изобретение  2222754 РФ, МПК F24Н 1/08, 2001).

2222754 РФ, МПК F24Н 1/08, 2001).

К недостаткам данного технического решения относятся следующие:

- при использовании конуса 5 нижний подвод воздуха (фиг.1) может быть осуществлен только через относительно небольшую площадь колосниковой решетки 2, имеющей форму кольца, ограниченного внутренней стенкой корпуса котла 1 и конусом 5, через слой угля неравномерной толщины 6, что мешает равномерному распределению воздуха;

- использованное в формуле изобретения соотношение  , определяющее величину зазора между колосником и нижней кромкой топливной трубы, подразумевает, что толщина слоя угля вблизи стенки отопительного котла должна быть равна нулю, и, следовательно, основное количество воздуха будет проходить именно здесь, не участвуя в процессе горения топлива, снижая температуру дымовых газов и ухудшая тем самым условия теплообмена;

, определяющее величину зазора между колосником и нижней кромкой топливной трубы, подразумевает, что толщина слоя угля вблизи стенки отопительного котла должна быть равна нулю, и, следовательно, основное количество воздуха будет проходить именно здесь, не участвуя в процессе горения топлива, снижая температуру дымовых газов и ухудшая тем самым условия теплообмена;

- сложность удаления золы из зоны горения через неподвижную колосниковую решетку в нижерасположенный зольник;

- невозможность защиты конуса от высоких температур, приводящая к необходимости использовать дорогие термоустойчивые материалы или периодически (не реже одного раза в год) осуществлять ремонт либо замену конуса.

Наиболее близким из известных технических решений к описываемому является конструкция колосниковой решетки из отопительного котла (патент на изобретение  2357156 РФ, МПК F24Н 1/08, 2008), содержащего колосник 1, зольник 2, цилиндрический корпус 3 с расположенной по его оси топливной трубой 4, образующей с корпусом кольцевую водяную рубашку, снабженную патрубками подвода и отвода воды, патрубком подачи воздуха, установленное в камере сгорания дополнительное топочное устройство выполнено в виде вертикальной топливной трубы 4, соосно с которой над зольником расположен круглый колосник 1 с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, представляющий собой два разрезанных по диаметру полукруга, имеющих свободу перемещения, достигаемого путем вращения колосников вдоль осей 5, проходящих через центр тяжести колосника, расположенных параллельно оси разреза таким образом, что длина дуги L, отсекаемая осью, связана с размерами колосника соотношением

2357156 РФ, МПК F24Н 1/08, 2008), содержащего колосник 1, зольник 2, цилиндрический корпус 3 с расположенной по его оси топливной трубой 4, образующей с корпусом кольцевую водяную рубашку, снабженную патрубками подвода и отвода воды, патрубком подачи воздуха, установленное в камере сгорания дополнительное топочное устройство выполнено в виде вертикальной топливной трубы 4, соосно с которой над зольником расположен круглый колосник 1 с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, представляющий собой два разрезанных по диаметру полукруга, имеющих свободу перемещения, достигаемого путем вращения колосников вдоль осей 5, проходящих через центр тяжести колосника, расположенных параллельно оси разреза таким образом, что длина дуги L, отсекаемая осью, связана с размерами колосника соотношением  , где, r - радиус внутренней поверхности цилиндрического корпуса, на угол, равный ±10 градусов относительно горизонтали, а величина зазора между колосником и нижней кромкой топливной трубы определяется максимальным значением угла естественного откоса топлива с учетом минимально допустимой толщины слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением

, где, r - радиус внутренней поверхности цилиндрического корпуса, на угол, равный ±10 градусов относительно горизонтали, а величина зазора между колосником и нижней кромкой топливной трубы определяется максимальным значением угла естественного откоса топлива с учетом минимально допустимой толщины слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением  , где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр цилиндрического корпуса; Dt - диаметр топливной трубы;

, где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр цилиндрического корпуса; Dt - диаметр топливной трубы;  max - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее Dt/4.

max - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее Dt/4.

Наиболее близкое из известных технических решений (фиг.2) позволяет путем периодического вращения колосников вдоль осей 5, проходящих через центр тяжести колосниковой решетки 1 на угол, равный ±10 градусов относительно горизонтали, интенсифицировать процесс проваливания частиц золы и недогоревшего топлива через отверстия колосниковой решетки и разрушать корку спекшегося материала. Диаметр круглого колосника, расположенного над зольником и имеющего форму двух полукругов, разрезанных по диаметру, равен диаметру внутренней поверхности цилиндрического корпуса 3. Такая конструкция топочного устройства позволяет формировать слой топлива в зоне горения 6.

Недостатком наиболее близкого из известных технических решений является относительно невысокая тепловая мощность отопительного котла, обусловленная тем, что для подачи воздуха эффективно используется только часть площади колосника 1, имеющая форму кольца, ограниченного внутренней стенкой корпуса котла и проекцией топливной трубы 4 на колосник, на которой слой топлива наиболее низок, а также неравномерной высотой слоя твердого топлива 6 над вышеуказанным кольцом, что приводит к ухудшению газопроницаемости слоя топлива и неравномерности воздушного потока (фиг 2).

Раскрытие полезной модели. Задачей настоящей полезной модели является повышение тепловой мощности отопительного котла путем изменения конструкции колосниковой решетки для увеличения ее площади, достижения стабильной высоты и улучшения газопроницаемости слоя твердого топлива.

Сущность полезной модели заключается в том, что в известной подвижной колосниковой решетке для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой, состоящей из двух колосников, имеющих отношение площади свободного сечения к общей площади 0,1-0,5, свободу перемещения на угол, равный ±10 градусов относительно горизонтали, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла цилиндрической формы величиной 0,02-0,04 r, где r - радиус внутренней поверхности котла цилиндрической формы, и вращением колосников вдоль осей, проходящих через центр тяжести каждого колосника и расположенных параллельно оси разреза между двумя колосниками, каждый колосник образован соединением горизонтального сегмента окружности с радиусом r и горизонтального прямоугольника, у которого одна из больших сторон, имеющих размер 1,55-1,82 r, является хордой сегмента, вторая расположена по оси разреза между двумя колосниками, из каждого прямоугольника колосников со стороны разреза между колосниками вырезан полукруг таким образом, что образовавшаяся окружность расположена под вертикальной топливной трубой, соосно с ней, имеет радиус, равный внутреннему радиусу вертикальной топливной трубы rt , что составляет 0,4-0,6 r, на окружности закреплен составляющий часть колосников шаровой сегмент, очерченный из центра, расположенного на оси симметрии отопительного котла на расстоянии 0,5-0,7 r ниже верхней поверхности колосниковой решетки или конус с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона, и величиной зазора между колосником и нижней кромкой топливной трубы, определяющейся минимально допустимой толщиной слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением h=(r-r1)tg +H, где h - величина зазора между колосником и нижней кромкой топливной трубы;

+H, где h - величина зазора между колосником и нижней кромкой топливной трубы;  - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равных части по оси разреза колосников.

- максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равных части по оси разреза колосников.

Отличие предлагаемого устройства от наиболее близкого технического решения состоит в том, что изменена форма каждого из колосников. Теперь они имеют не форму полукруга, а образованы соединением горизонтального сегмента окружности с радиусом r и горизонтального прямоугольника, у которого одна из больших сторон, имеющих размер 1,55-1,82 r, является хордой сегмента, вторая расположена по оси разреза между двумя колосниками, из каждого прямоугольника колосников со стороны разреза между колосниками вырезан полукруг таким образом, что образовавшаяся окружность расположена под вертикальной топливной трубой, соосно с ней, имеет радиус, равный внутреннему радиусу вертикальной топливной трубы rt , что составляет 0,4-0,6 r, на окружности закреплен составляющий часть колосников шаровой сегмент, очерченный из центра, расположенного на оси симметрии отопительного котла на расстоянии 0,5-0,7 r ниже верхней поверхности колосниковой решетки или конус с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона, и величиной зазора между колосником и нижней кромкой топливной трубы, определяющейся минимально допустимой толщиной слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением h=(r-rt)tg +H, где h - величина зазора между колосником и нижней кромкой топливной трубы;

+H, где h - величина зазора между колосником и нижней кромкой топливной трубы;  - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равных части по оси разреза колосников.

- максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равных части по оси разреза колосников.

Технический результат, получаемый от использования полезной модели, заключается в повышении тепловой мощности отопительного котла путем изменения конструкции колосниковой решетки для увеличения ее площади, достижения стабильной высоты и улучшения газопроницаемости слоя твердого топлива.

Краткое описание чертежей.

Конструкция подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой приведена на фиг.3 и фиг.4. Здесь 1 - цилиндрический корпус отопительного котла; 2 - зольник; 3 - колосник; 4 - топливная труба; 5 - зазор между колосниками и внутренней поверхностью корпуса цилиндрического котла; 6 - зазор между колосниками; 7 - оси вращения колосников; 8 и 9 - части колосника: сегмент и прямоугольник; 10 - круговой вырез в колосниках для крепления третьей части колосника.

При осуществлении полезной модели предложены два варианта конструкции третьей части колосника на окружности 10 (фиг.3 и фиг.4), расположенной под вертикальной топливной трубой 4, соосно с ней, и имеющий радиус, равный внутреннему радиусу вертикальной топливной трубы rt.

1. На окружности закреплен составляющий часть колосников шаровой сегмент 11 (фиг.3), очерченный из центра, расположенного на оси симметрии отопительного котла на расстоянии 0,5-0,7 r ниже верхней поверхности колосниковой решетки.

2. На окружности закреплен составляющий часть колосников конус 12 (фиг.4) с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона, и величиной зазора между колосником и нижней кромкой топливной трубы, определяющейся минимально допустимой толщиной слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением h=(r-rt)tg +Н, где h - величина зазора между колосником и нижней кромкой топливной трубы;

+Н, где h - величина зазора между колосником и нижней кромкой топливной трубы;  - максимальный угол естественного откоса топлива для данного региона, H - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2.

- максимальный угол естественного откоса топлива для данного региона, H - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2.

При реализации любого из двух вариантов обеспечивается получение одного и того же технического результата. Осуществление полезной модели.

Осуществление полезной модели рассмотрим на конкретном примере.

Исходные данные:

- радиус внутренней части цилиндрического корпуса отопительного котла (r) - 490 мм;

- радиус внутренней части топливной трубы (rt) - 260 мм;

- большая сторона прямоугольной части колосника и хорда сегмента (а) - 760 мм;

- минимально допустимая толщина (Н) слоя топлива вблизи внутренней стенки цилиндрического корпуса (rt/2) - 130 мм;

- максимальный угол естественного откоса топлива для данного региона ( ) - 45°;

) - 45°;

- высота конуса (L) - 260 мм;

- радиус шарового сегмента (R) - 300 мм;

- хорда шарового сегмента (а) - 520 мм;

- стрела шарового сегмента (hшс) - 150 мм.

Реализация технических решений, заложенных в настоящей полезной модели, позволяет увеличить площадь колосника, стабилизировать высоту и улучшить газопроницаемость слоя твердого топлива по сравнению с наиболее близким техническим решением.

Часть площади колосника, имеющая форму кольца, ограниченного внутренней стенкой корпуса котла и проекцией топливной трубы на колосник одинакова для наиболее близкого технического решения и технических решений, заложенных в настоящей полезной модели, а площадь центральной части колосников (под топливной трубой) различна.

Площадь кольцевой части колосника: S общ= (r2-r2

(r2-r2 t)=0,5419 м2.

t)=0,5419 м2.

Площадь центральной части колосника в наиболее близком техническом решении: Sокр= r2

r2 t=0,2124 м2. Общая площадь колосника - 0,7543 м2.

t=0,2124 м2. Общая площадь колосника - 0,7543 м2.

Площадь центральной части колосника в настоящей полезной модели (шаровой сегмент): S окр=2 Rhшс=0,2828 м2. Общая площадь колосника - 0,8247 м2.

Rhшс=0,2828 м2. Общая площадь колосника - 0,8247 м2.

Площадь центральной части колосника в настоящей полезной модели (конус):Sкон = rtL=0,3003 м2. Общая площадь колосника - 0,8422 м2.

rtL=0,3003 м2. Общая площадь колосника - 0,8422 м2.

Использование технических решений, заложенных в настоящей полезной модели, позволяет увеличить площадь поверхности колосников и пропорциональную ей площадь свободного сечения для вдувания воздуха при использовании в центральной части колосников шарового сегмента - на 9,3%, а конуса - на 11,7% по сравнению с параметрами наиболее близкого технического решения.

Качественный анализ толщины слоя твердого топлива на колосниках в наиболее близком техническом решении (фиг.2) и технических решениях, заложенных в настоящей полезной модели (фиг.3 и фиг.4), показывает, что разница в толщине слоя для различных участков колосников при использовании технических решений, заложенных в настоящей полезной модели, существенно ниже. При использовании в центральной части колосников конуса, угол наклона образующих которого соответствует углу внутреннего трения топлива, толщина слоя твердого топлива практически постоянна.

Численная оценка газопроницаемости слоя выполнена исходя из того, что при постоянном перепаде давления количество газа, фильтруемого через слой сыпучего материала (в данном случае твердого топлива), обратно пропорционально толщине его слоя (Плановский A.M. Процессы и аппараты химической технологии/A.M.Плановский, В.М.Рамм, С.З.Каган. - М.: Государственное научно-техническое издательство химической литературы, 1962. - 846 с. (с.178)). Средняя толщина слоя твердого топлива определена методом численного интегрирования для конкретного примера.

Использование технических решений, заложенных в настоящей полезной модели, позволяет увеличить количество фильтруемого через слой твердого топлива воздуха при использовании в центральной части колосников шарового сегмента - на 25%, а конуса - на 32% по сравнению с параметрами наиболее близкого технического решения.

Таким образом, использование технических решений, заложенных в настоящей полезной модели, позволяет увеличить площадь поверхности колосников и пропорциональную ей площадь свободного сечения для вдувания воздуха, количество фильтруемого через слой твердого топлива воздуха и тепловую мощность котла при использовании в центральной части колосников шарового сегмента - на 9,3%, 25% и 37%, а конуса - на 11,7%, 32% и 47% соответственно по сравнению с параметрами наиболее близкого технического решения.

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой, состоящая из двух колосников, имеющих отношение площади свободного сечения к общей площади 0,1-0,5, свободу перемещения на угол, равный ±10º относительно горизонтали, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла цилиндрической формы величиной 0,02-0,04 r, где r - радиус внутренней поверхности котла цилиндрической формы, и вращением колосников вдоль осей, проходящих через центр тяжести каждого колосника и расположенных параллельно оси разреза между двумя колосниками, отличающаяся тем, что каждый колосник образован соединением горизонтального сегмента окружности с радиусом r и горизонтального прямоугольника, у которого одна из больших сторон, имеющих размер 1,55-1,82 r, является хордой сегмента, вторая расположена по оси разреза между двумя колосниками, из каждого прямоугольника колосников со стороны разреза между колосниками вырезан полукруг таким образом, что образовавшаяся окружность расположена под вертикальной топливной трубой соосно с ней, имеет радиус, равный внутреннему радиусу вертикальной топливной трубы rt, что составляет 0,4-0,6 r, на окружности закреплен составляющий часть колосников шаровой сегмент, очерченный из центра, расположенного на оси симметрии отопительного котла на расстоянии 0,5-0,7 r ниже верхней поверхности колосниковой решетки, или конус с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона, и величиной зазора между колосником и нижней кромкой топливной трубы, определяющейся минимально допустимой толщиной слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением h=(r-rt)tg +H, где h - величина зазора между колосником и нижней кромкой топливной трубы;

+H, где h - величина зазора между колосником и нижней кромкой топливной трубы;  - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равные части по оси разреза колосников.

- максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равные части по оси разреза колосников.

poleznayamodel.ru

Вертикально-цилиндрические котла - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вертикально-цилиндрические котла

Cтраница 1

Вертикально-цилиндрические котлы можно отнести к разновидности жаротрубных, но установленных вертикально. [2]

Вертикально-цилиндрические котлы изготовляются для работы на твердом топливе и имеют внутреннюю или выносную топку. Продукты сгорания топлива движутся только вверх ( без поворотов), поэтому котлы наименее опасны по образованию скоплений газовоздушной смеси при сжигании газа. [3]

Вертикально-цилиндрические котлы транспортабельны, их целиком собирают на заводе-изготовителе, а в котельной лишь устанавливают на заранее подготовленный цоколь и подсоединяют к водяной и паровой магистрали и дымовой трубе. [4]

Вертикально-цилиндрические котлы ( табл. 8.5) состоят из 2 концентрически расположенных цилиндров, пространство между которыми заполнено водой и образует так называемую водяную рубашку. В верхней части наружного цилиндра находится паровое пространство, из которого пар отбирают к потребителям. Котлы предназначены для работы на твердом топливе и имеют внутреннюю или выносную топку. Продукты горения движутся только вверх ( без поворотов), поэтому опасность скопления газовоздушной смеси при сжигании газа минимальна. [5]

Вертикально-цилиндрические котлы разработаны следующих конструкций: системы В. Г. Шухова, ВК-1 и ВК-1М, разработанные Бийским заводом, Шухо-ва - Сарафа ( ШС), ВТКВ ( инж. [7]

Вертикально-цилиндрические котлы составляют значительную группу газотрубных котлов различной конструкции и небольшой паропроизводительности ( от нескольких десятков киллограммов до 1 т пара в час) с давлением до 8 ати. [8]

Вертикально-цилиндрические котлы требуют тщательного повседневного ухода и внимания со стороны обслуживающего персонала и специалистов предприятий. [9]

Вертикально-цилиндрические котлы разработаны следующих конструкций: системы В. Г. Шухова, ВК-1 и ВК-1М, разработанные Бпйскнм заводом, Шухо-ва - Сарафа ( ШС), ВТКВ ( инж. [11]

Вертикально-цилиндрические котлы изготовляют различных типов. Они имеют небольшую производительность и рабочее давление пара р 0 8 МПа. Эти котлы отличаются компактностью и простотой конструкции, они быстро растапливаются и достаточно надежны в работе. Применяют их на небольших промышленных предприятиях, а также в котельных предприятий коммунально-бытового хозяйства. [13]

Вертикально-цилиндрические котлы представлены рядом конструкций системы В. Г. Шухова, ВК-1 и ВК-1 М, разработанные Бийским заводом, Шухова-Сарафа ( ШС), ВТКБ ( инж. [14]

Страницы: 1 2 3

www.ngpedia.ru

| ПАРОВЫЕ ВЕРТИКАЛЬНО-ЦИЛИНДРИЧЕСКИЕ КОТЛЫ

Рис. 67. Вертикально-цилиндрические паровые котлы: а —водотрубный ММЗ-1У-0,8/9, б - водотрубно-газотрубный ВГД-28/9; 1 — крышка, 2 — лаз, 3 — пароводопробные краны, 4 к 14 — дымовые труба 3 - заслонка, 5 - предохранительный клапан, 6 - манометр, 7 - сигнализатор предельного уровня воды в котле, 8 — водоуказатель, 9 к 15 — кипятильные и дымогарные трубы, 10 — питательный вентиль, 11 — обратный питательный клапан, 12 — топочная дверка, 13 — вентиль для продувки котла, 16 и 17 — внутренний и наружный цилиндры, 18 — топка, 19 — колосниковая решетка, 20 — зольник-поддувало Вертикально-цилиндрические котлы изготовляли водотрубными и водотрубно-газотрубными (рис. 67, а, б). В настоящее время они сняты с производства, но значительное число их продолжает работать в, промышленности и сельском хозяйстве. Они имеют два цилиндра, наружный 17 и внутренней 16 с верхней сферическими днищами. Во внутреннем цилиндре размещаются топка и небольшая конвективная поверхность, выполненная из наклонно расположенных пучков кипятильных труб 9. Пучки труб ввальцовываются в стенки внутреннего цилиндра. Против труб в наружном цилиндрическом корпусе котла имеются отверстия, закрываемые крышками 1. Наружный и внутренний корпуса соединяются между собой цилиндрической дымовой трубой 4, в верхней части которой расположена регулирующая дымовая заслонка 14 с приводом. Вертикальные котлы не имеют обмуровки и характерны незначительным газовым сопротивлением, но как всякий котел с внутренней тонкой в основном предназначены для сжигания высокосортного твердого топлива. При сжигании жидкого, газообразного и низкосортного топлива котел устанавливают на кирпичном постаменте рис. 67,6, который является в то же время топкой. В эксплуатации используют два типа таких котлов: ММЗ (Московский механический завод) и ВГД (водотрубно-газотрубный Добрина) паропроизводительностью до 1 т/ч и рабочим давлением 0,9 МПа (9 кгс/см^). Котлы по конструкции почти аналогичны и отличаются лишь различным расположением кипятильных труб. Кроме того, котел (рис. 67,6) в отличие от водотрубного котла (рис. 67, а) имеет дополнительно пучок вертикально расположенных дымогарных труб 15, поэтому и называется водотрубно-газотрубным. |

geyz.ru

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы

Полезная модель относится к теплоэнергетике, может быть использована в отопительных котлах цилиндрической формы с относительно небольшой тепловой мощностью - 10-400 кВт, производящих в качестве продукта-теплоносителя горячую воду или любой другой жидкий теплоноситель, и направлена на облегчение процесса очистки колосниковой решетки от спекшегося угля и золы, расширение сырьевой базы используемых углей, улучшение условий труда, повышение тепловой мощности отопительного котла. Задачей настоящей полезной модели является изменение конструкции колосниковой решетки для возможности обеспечения поворачивания колосников на угол, ±90 градусов относительно горизонтали, что приводит к облегчению процесса очистки подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы от спекшегося угля и золы, расширению сырьевой базы используемых углей, улучшению условий труда, повышению тепловой мощности отопительного котла. Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы, состоящая из двух колосников, образованных соединением двух частей, имеющих одинаковую площадь: сегментом окружности с радиусом r, где r - радиус внутренней поверхности котла цилиндрической формы, и прямоугольником, у которого одна из больших сторон, имеющих размер 1,82 r, расположена по оси разреза между двумя колосниками, вторая, общая с хордой сегмента, проходит через центр тяжести колосника и является осью вращения, позволяющей вращать колосник на угол, равный ±90 градусов относительно горизонтали.

Полезная модель относится к теплоэнергетике, может быть использована в отопительных котлах цилиндрической формы с относительно небольшой тепловой мощностью - 10-400 кВт, производящих в качестве продукта-теплоносителя горячую воду или любой другой жидкий теплоноситель, и направлена на облегчение процесса очистки колосниковой решетки от спекшегося угля и золы, расширение сырьевой базы используемых углей, улучшение условий труда, повышение тепловой мощности отопительного котла.

Известно техническое решение (с.41-42, Двойнишников В.А., Конструкция и расчет котлов и котельных установок / В.А.Двойнишников, Л.В.Деев, М.А.Изюмов. - М.: Машиностроение, 1988. - 264 с.), в котором колосниковая решетка неподвижна, куски топлива, лежащие на ней, не перемещаются относительно решетки (фиг.1). Необходимый для горения твердого топлива воздух подается снизу под решетку. Топливо 4, ссыпаемое на горящее топливо, прогревается, выделяются летучие вещества, которые сгорают, образуя надслойное пламя 5, а продукты горения твердого топлива эвакуируются из котла. Максимальная температура (1300-1500°С) наблюдается в области горения непосредственно самих частиц топлива с уже удаленными летучими 3. Слой золы 2, перемешанный с недогоревшим топливом, лежит непосредственно на неподвижной колосниковой решетке 1, постепенно просыпаясь через ее отверстия.

Известное решение имеет следующие недостатки:

- высота находящегося на неподвижной колосниковой решетке слоя золы, перемешанного с недогоревшим топливом, лежащего непосредственно на неподвижной колосниковой решетке, постепенно возрастает вследствие недостаточно эффективного удаления частиц через отверстия решетки. Недостаточная эффективность удаления слоя золы, перемешанного с недогоревшим топливом, обусловлена неподвижностью колосниковой решетки (то есть отсутствием побудителя к движению), возможностью заклинивания крупных частиц золы или непрогоревшего топлива в отверстиях решетки. Рост высоты слоя золы, перемешанного с недогоревшим топливом, приводит к снижению его газопроницаемости, уменьшению количества проходящего через слой воздуха, и, как следствие, снижению тепловой мощности отопительного котла;

- проблематичность использования в качестве топлива хорошо спекающихся каменных углей средней степени метаморфизма, например марок ГЖО, ГЖ, Ж, КЖ, К, КСН, КС, ОС по ГОСТ 25543-88 «Угли бурые, каменные и антрациты. Классификация по генетическим и технологическим параметрам». Эти угли, как известно, при нагреве в условиях недостатка кислорода могут спекаться, образуя на решетке прочную корку спекшегося материала, препятствуя просыпанию золы, перемешанной с недогоревшим топливом, через отверстия решетки, и понижая газопроницаемость системы решетка - слой материала, что приводит к уменьшению количества проходящего через слой воздуха, и, как следствие, снижению тепловой мощности отопительного котла;

- необходимость использования ручной шуровки слоя материала, находящегося на колосниковой решетке, для ее очистки и интенсификации процесса проваливания материала через отверстия решетки или использования для этой цели механических приспособлений, недолговечных в зоне высоких температур. Для полной очистки решетки, например, от корки спекшегося материала необходима полная остановка котла. Это приводит к усложнению обслуживания котла и ухудшению условий труда.

Наиболее близким из известных технических решений к описываемому является конструкция колосниковой решетки из отопительного котла (патент на изобретение  2357156 РФ, МПК F24Н 1/08, 2008), содержащего колосник, зольник, цилиндрический корпус с расположенной по его оси топливной трубой, образующей с корпусом кольцевую водяную рубашку, снабженную патрубками подвода и отвода воды, патрубком подачи воздуха, установленное в камере сгорания дополнительное топочное устройство выполнено в виде вертикальной топливной трубы соосно с которой над зольником расположен круглый колосник с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, представляющий собой два разрезанных по диаметру полукруга, имеющих свободу перемещения, достигаемого путем вращения колосников вдоль осей, проходящих через центр тяжести колосника, расположенных параллельно оси разреза таким образом, что длина дуги L, отсекаемая осью, связана с размерами колосника соотношением

2357156 РФ, МПК F24Н 1/08, 2008), содержащего колосник, зольник, цилиндрический корпус с расположенной по его оси топливной трубой, образующей с корпусом кольцевую водяную рубашку, снабженную патрубками подвода и отвода воды, патрубком подачи воздуха, установленное в камере сгорания дополнительное топочное устройство выполнено в виде вертикальной топливной трубы соосно с которой над зольником расположен круглый колосник с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, представляющий собой два разрезанных по диаметру полукруга, имеющих свободу перемещения, достигаемого путем вращения колосников вдоль осей, проходящих через центр тяжести колосника, расположенных параллельно оси разреза таким образом, что длина дуги L, отсекаемая осью, связана с размерами колосника соотношением  , где, r - радиус внутренней поверхности цилиндрического корпуса, на угол, равный ±10 градусов относительно горизонтали, а величина зазора между колосником и нижней кромкой топливной трубы определяется максимальным значением угла естественного откоса топлива с учетом минимально допустимой толщины слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением

, где, r - радиус внутренней поверхности цилиндрического корпуса, на угол, равный ±10 градусов относительно горизонтали, а величина зазора между колосником и нижней кромкой топливной трубы определяется максимальным значением угла естественного откоса топлива с учетом минимально допустимой толщины слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением  , где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр цилиндрического корпуса; Dt - диаметр топливной трубы;

, где h - величина зазора между колосником и нижней кромкой топливной трубы; Dk - диаметр цилиндрического корпуса; Dt - диаметр топливной трубы;  max - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее Dt/4.

max - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее Dt/4.

Наиболее близкое из известных технических решений позволяет путем периодического вращения колосников вдоль осей, проходящих через центр тяжести колосника на угол, равный ±10 градусов относительно горизонтали, интенсифицировать процесс проваливания частиц золы и недогоревшего топлива через отверстия колосниковой решетки и частично разрушать корку спекшегося материала.

Недостатком наиболее близкого из известных технических решений являются проблематичность использования в качестве топлива хорошо спекающихся каменных углей средней степени метаморфизма, образующих на решетке прочную корку спекшегося материала, необходимость полной чистки колосниковой решетки с остановкой отопительного котла при заклинивании крупных частиц золы и непрогоревшего топлива в отверстиях решетки, попадания на решетку крупных кусков породы, образования прочной корки спекшегося материала, так как конструктивные особенности этого решения не позволяют поворачивать колосник на угол, больший ±10 градусов относительно горизонтали (фиг.2). Здесь 1 - внутренняя поверхность цилиндрического котла; 2 - зазоры между колосниками и внутренней поверхностью котла цилиндрической формы; 3 - колосники; 4 - оси вращения колосников, 5 - ось разреза колосников. Из фиг.2 видно, что вращение колосников таким образом, чтобы части их 6, расположенные вблизи оси 5, поднимались, невозможно, так как произойдет их заклинивание стенками цилиндрического котла.

Задачей настоящей полезной модели является изменение конструкции колосниковой решетки для возможности обеспечения поворачивания колосников на угол, ±90 градусов относительно горизонтали, что приводит к облегчению процесса очистки подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы от кусков породы, спекшегося угля и золы, расширению сырьевой базы используемых углей, улучшению условий труда, повышению тепловой мощности отопительного котла.

Сущность полезной модели заключается в том, что в известной подвижной колосниковой решетке для отопительных твердотопливных котлов цилиндрической формы, состоящей из двух колосников, имеющих отношение площади свободного сечения к общей площади 0,1-0,5, и свободу перемещения, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла цилиндрической формы величиной 0,01-0,02 r, где r - радиус внутренней поверхности котла цилиндрической формы, и вращением колосников вдоль осей, проходящих через центр тяжести колосника и расположенных параллельно оси разреза между двумя колосниками, изменена форма колосников таким образом, что каждый колосник образован соединением двух частей, имеющих одинаковую площадь: сегментом окружности с радиусом r, и прямоугольником, у которого одна из больших сторон, имеющих размер в интервале 1,82 r, расположена по оси разреза между двумя колосниками, вторая, общая с хордой сегмента, является осью вращения колосника и проходит через центр его тяжести, а вращение колосников вдоль осей осуществляется на угол, равный ±90 градусов относительно горизонтали.

Отличие предлагаемого устройства от наиболее близкого технического решения состоит в том, что изменена форма каждого из колосников. Теперь они имеют не форму полукруга, а образованы соединением двух частей, имеющих одинаковую площадь: сегментом окружности с радиусом r, и прямоугольником, у которого одна из больших сторон, имеющих размер 1,82 r, расположена по оси разреза между двумя колосниками, вторая, общая с хордой сегмента, является осью вращения колосника и проходит через центр его тяжести. Вращение колосников при этом вдоль осей осуществляется на угол, равный ±90 градусов относительно горизонтали.

Технический результат, получаемый от использования полезной модели, заключается в облегчении процесса очистки подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы от спекшегося угля и золы, расширении сырьевой базы используемых углей, улучшении условий труда, повышении тепловой мощности отопительного котла вследствие изменения конструкции колосниковой решетки, обеспечивающей поворачивание колосников на угол ±90 градусов относительно горизонтали.

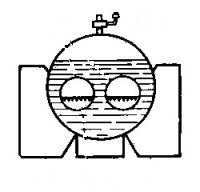

Конструкция подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы приведена на фиг.3. Здесь 1 - внутренняя поверхность цилиндрического котла; 2 - зазоры между колосниками и внутренней поверхностью котла цилиндрической формы; 3 - колосники; 4 - оси вращения колосников; 5 - ось разреза колосников; 6 и 7 - части колосника: сегмент и прямоугольник. Из фиг.3 следует, что вращение колосников возможно осуществить таким образом, чтобы части их, расположенные вблизи оси 5, поднимались до вертикального положения. На фиг.4 приведено расположение колосников внутри зольника.

Осуществление полезной модели. Размеры колосника определяются из условия равенства площадей его частей: сегмента и прямоугольника.

Площадь сегмента составляет:

Площадь прямоугольника составляет: S прям=ah=r2sin .

.

Здесь a - большая сторона, a h - высота прямоугольной части сегмента. Отсюда следует, что величина угла  составляет 130,6°, а величина a равна 1,82r. При этом условии площади, а, следовательно, и вес обеих частей колосника равны, ось вращения проходит через центр тяжести, что облегчает процесс вращения колосников.

составляет 130,6°, а величина a равна 1,82r. При этом условии площади, а, следовательно, и вес обеих частей колосника равны, ось вращения проходит через центр тяжести, что облегчает процесс вращения колосников.

Вращение под углом ±90 градусов относительно горизонтали возможно, так как при достаточной высоте зольника сегментная и прямоугольная части колосника опускаются свободно. Подъем сегментной части колосника, как и в наиболее близком техническом решении, осуществляется без помех, а при подъеме прямоугольной части колосника большие стороны прямоугольника расположены горизонтально одна над другой в вертикальной плоскости и не заклиниваются стенками цилиндрического котла, так как их длина меньше длины соответствующей хорды окружности, образуемой стенками цилиндрического котла на величину зазора 0,01-0,02 r.

Возможность вращения колосников под углом ±90 градусов относительно горизонтали существенно облегчает процесс очистки подвижной колосниковой решетки для отопительных твердотопливных котлов цилиндрической формы от спекшегося угля, золы и породы, что позволяет расширить сырьевую базу используемых углей, включив в нее хорошо спекающиеся угли, улучшить условия труда, исключив ручную чистка колосниковой решетки, повысить тепловую мощность отопительного котла за счет интенсификации процесса удаления золы в смеси с недогоревшим углем с колосниковой решетки.

Подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы, состоящая из двух колосников, имеющих отношение площади свободного сечения к общей площади 0,1-0,5, и свободу перемещения, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла цилиндрической формы величиной 0,01-0,02 r, где r - радиус внутренней поверхности котла цилиндрической формы, и вращением колосников вдоль осей, проходящих через центр тяжести колосника и расположенных параллельно оси разреза между двумя колосниками, отличающаяся тем, что каждый колосник образован соединением двух частей, имеющих одинаковую площадь: сегментом окружности с радиусом r, и прямоугольником, у которого одна из больших сторон, имеющих размер 1,82 r, расположена по оси разреза между двумя колосниками, вторая, общая с хордой сегмента, является осью вращения колосника и проходит через центр его тяжести, а вращение колосников вдоль осей осуществляется на угол, равный ±90° относительно горизонтали.

poleznayamodel.ru

Вертикально-цилиндрические котлы - Справочник химика 21

Если зажигание основных горелок, расположенных под вертикально-цилиндрическим котлом, осуществляется переносным запальником не через запальное отверстие с относительно небольшими размерами, а через [c.138]ВЕРТИКАЛЬНО-ЦИЛИНДРИЧЕСКИЕ КОТЛЫ [c.135]

В вертикальных цилиндрических котлах взрывные клапаны не устанавливают. Однако в тех случаях, когда дымовая труба не расположена непосредственно над вертикальным котлом, взрывные клапаны целесообразно [c.30]

В котельных коммунальных и промышленных предприятий используют вертикально-цилиндрические котлы различных типов для получения пара. Широкое распространение в настоящее время имеют котлы Шухова, ВГД, ММЗ и т. д. Они работают на твердом топливе и имеют внутреннюю или выносную топку. [c.135]Вертикально-цилиндрические котлы (табл. 8.5) состоят из 2 концентрически расположенных цилиндров, пространство между которыми заполнено водой и образует так называемую водяную рубашку. В верхней части наружного цилиндра находится паровое пространство, из которого пар отбирают к потребителям. Котлы предназначены для работы на твердом топливе и имеют внутреннюю или выносную топку. Продукты горения движутся только верх (без поворотов), поэтому опасность скопления газовоздушной смеси при сжигании газа минимальна. [c.391]

При работе вертикально-цилиндрических котлов на газовом топливе следует особенно тщательно защищать от перегрева нижнюю часть водяной рубашки котла (грязевое кольцо), где может скапливаться шлам, что приводит к ухудшению теплоотдачи от стенок котла к воде. Сжигание газа в топке должно быть организовано так, чтобы факел не соприкасался с кипятильными трубами котла. Зачастую горелки приходится устанавливать с фронта котла, тогда топочную гарнитуру для сжигания твердого топлива надо демонтировать, а на ее месте установить фронтовой лист для крепления газовых горелок. [c.136]

Малые размеры блочных инжекционных горелок и возможность создания формы устья и туннеля в виде узкой щели, а также короткий факел, образуемый этими горелками, позволяют их устанавливать на вертикально-цилин-дрических котлах, имеющих минимальную высоту топки под котлом. Особенно заманчиво применение на котлах с малыми объемами топок блочных горелок с приставным элементом. В этом случае до розжига основной горелки зажигается только ее приставная часть — блочная горелка, состоящая только из одного элемента-смесителя, имеющая самостоятельный подвод газа. Топка вертикально-цилиндрического котла, имея малый объем, прогревается за счет работы приставного элемента, расход газа через который составляет 5—8 м /ч в топке соз- [c.141]

Сравнивая приведенные выше методы переоборудования вертикально-цилиндрических котлов для сжигания газового топлива и учитывая их специфические конструктивные особенности, в частности отсутствие при некоторых компоновках котлов соответствующих топочных объемов, можно сделать следующие общие рекомендации. [c.147]

Если у вертикально-цилиндрических котлов имеются, выносные топки, расположенные в цокольной части, то рекомендуется устанавливать в этих топках при наличии в котельной газа низкого давления горелки с принудительной подачей воздуха, при наличии газа среднего давления — блочные инжекционные горелки в прямоугольном исполнении (на боковой стенке топки). Установка блочных инжекционных горелок в круглом или прямоугольном исполнениях таким образом, чтобы их ось совпадала с осью котла, не рекомендуется, так как такая компоновка па некоторых режимах может вызвать вибрацию. [c.147]

Для внедрения более прогрессивных оптимальных решений необходимо проведение сравнительных исследований существующих и создание новых методов переоборудования вертикально-цилиндрических котлов. [c.147]

В вертикальных цилиндрических котлах и котлах паровозного типа производительностью до 2 т1ч взрывные клапаны не устанавливаются. [c.105]

Агрегаты, в которых сжигается газовое топливо, нормально рабо тают только при непрерывном удалении образующихся при этом продуктов сгорания — дымовых газов. Часть выделяющегося в топке тепла уносится с продуктами сгорания в атмосферу, образуя потери тепла с уходящими газами, температура которых выше, чем у окружающего воздуха. На практике температура уходящих газов за агрегатом может быть самой различной и зависит от степени полезного использования тепла в агрегате, наличия устройств, утилизирующих тепло дымовых газов, наличия неплотностей в обмуровке агрегатов и других причин. Так, температура продуктов сгорания за котлами при отсутствии экономайзеров или воздухоподогревателей находится в пределах 150—350° С в зависимости от нагрузки агрегата, а за вертикальными цилиндрическими котлами достигает [c.155]

Конструкции котлов, применяющихся в настоящее время, очень многообразны и зависят от их назначения, теплопроизводительности и вида сжигаемого топлива. В отопительных котельных жилищно-коммунального хозяйства в основном используются небольшие чугунные или стальные секционные котлы без экономайзеров и воздухоподогревателей в производственно-отопительных котельных чаще всего эксплуатируются водотрубные (реже жаротрубные и вертикальные цилиндрические) котлы с подключением индивидуальных или групповых экономайзеров в котельных электростанций устанавливаются крупные энергетические котлоагрегаты, включающие в себя и экономайзеры и воздухоподогреватели. [c.216]

Вертикально-цилиндрические котлы [c.232]

Вертикально-цилиндрические котлы можно отнести к разновидности жаротрубных, но установленных вертикально. Они состоят из двух концентрически расположенных цилиндров, пространство [c.232]

Вертикально-цилиндрические котлы изготовляются для работы на твердом топливе и имеют внутреннюю или выносную топку. Продукты сгорания топлива движутся только вверх (без поворотов), поэтому котлы наименее опасны по образованию скоплений газовоздушной смеси при сжигании газа. [c.233]

Вертикально-цилиндрические котлы транспортабельны, их целиком собирают на заводе-изготовителе, а в котельной лишь устанавливают на заранее подготовленный цоколь и подсоединяют к водяной и паровой магистрали и дымовой трубе. [c.233]

Правила безопасности Госгортехнадзора не требуют установки на вертикально-цилиндрических котлах предохранительных взрывных клапанов. Однако при наличии за котлами горизонтальных газоходов целесообразно на них устанавливать взрывные клапаны, по возможности ближе к вертикальному участку над котлом. [c.279]

Хорошо компонуются на вертикально-цилиндрических котлах горелки типа БИГ в прямоугольном исполнении. Горелки БИГ не выступают за кладку топки- Упрощаются розжиг и наблюден е за горением, отпадает необходимость в гляделках и лючках д я розжига, на период розжига не требуется подача в топку вторичного воздуха. Блочные горелки обеспечивают высокие эксплуатационные показатели работы котла на нагрузках, близких к номинальным, так как обслуживающий персонал не должен регулировать подачу воздуха на горение. [c.393]

Наряду с горизонтальными дымогарными котлами, для получения паров дифенильной смеси при тепловой мощности до 150 000 ккал/час могут быть использованы и вертикальные цилиндрические котлы с дымогарными трубами. Эти котлы не требуют обмуровки, отличаются компактностью, и циркуляция в них теплоносителя более надежна, чем при горизонтальном расположении труб. [c.111]

Из котлов среднего давления чаще применяются вертикальные цилиндрические котлы [c.154]

Они представляют собой вертикальные цилиндрические котлы, снабженные крышками и мешалками. Поскольку при нейтрализации реакционная масса может иметь кислую реакцию и содержит бисульфит натрия, необходимо выбрать материал аппарата, стойкий к воздействию разбавленной серной кислоты и бисульфита натрия. Таким материалом (см. гл. I) может служить сталь, футерованная кислотоупорной плиткой (диабаз). [c.168]

Аппараты, при.меняемые для растворения и подкисления плавов, полученных в результате сульфидирования, а также и аппараты, применяе.мые для осаждения сернистых красителей, весь.ма несложны по своему устройству и поэтому не заслуживают более подробного рассмотрения они оформляются обычно в виде стальных или чугунных вертикальных цилиндрических котлов, снабженных мешалками того или иного [c.312]

Для вертикальных цилиндрических котлов положение низшего допустимого уровня воды в котле завод-изготовитель устанавливает так, чтобы исключить перегрев стенок элементов котла. [c.63]

Нейтрализаторы периодического действия представляют собой вертикальные цилиндрические котлы, снабженные мешалками. Нейтрализуемая сульфомасса имеет кислую реакцию и может содержать бисульфит натрия. Поэтому материал аппарата должен быть стойким к разбавленной серной кислоте и бисульфиту натрия. Таким материалом может служить сталь, футерованная кислотоупорной (диабазовой) плиткой. Если реакционную массу требуется нагревать, в нейтрализаторах устанавливают змеевики из свинцовых труб, куда подают насыщенный водяной пар. [c.81]

Особенностью вертикально-цилиндрических котлов являются небольшие габариты и сравнительно высокий удельный паросъем (20—30 кг с 1 м поверхности нагрева). Так как котлы имеют вертикальное расположение корпуса и только один вертикальный газоход, гидравлическое сопротивление их мало. Температура уходящих газов за вертикальным котлом значительно выше, чем у других типов котлов, и достигает 400—500° С. В результате при одинаковой с другими котлами высоте дымовой трубы можно иметь в топке повышенное разрежение без применения дымососа (до 8—10 мм вод. ст.). Основные технические характеристики и размеры наиболее распространенных вертикально-цилиндрических котлов приведены в табл. 22. [c.135]

Вертикально-цилиндрические котлы даже вместе с выносными топками имеют малый тоцочный объем, в котором заключен очень ограниченный запас воздуха. Инжекционные горелки среднего давления некоторых конструкций и горелки низкого давления с принудитель- [c.136]