- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Водогрейные промышленные котлы «PROTON» мощностью 200кВт. Котел лмз 200

Орская ТЭЦ-1 — РосТепло Энциклопедия теплоснабжения

Материал из РосТепло Энциклопедия теплоснабжении

Орская ТЭЦ-1 является источником энерго- и теплоснабжения жилого сектора города Орска и его промышленных предприятий.

Орская ТЭЦ-1 - старейшая теплоэлектроцентраль оренбургской энергосистемы.

Установленная мощность 245 МВт, тепловая - 1349 Гкал/час.

В 1919 году в Орске была одна электростанция мощностью в 82 лошадиные силы. В вечернее время она обеспечивала электрическим светом городскую больницу, кинотеатр "Люкс" и городской сад.

После гражданской войны в стране был принят курс на индустриализацию. В это время в Орске строились нефтеперерабатывающий, паровозостроительный заводы, никелевый и мясоконсервный комбинаты.

Орская ТЭЦ-1 – это первенец большой энергетики Оренбургской области. Согласно Постановлению наркомата тяжелой промышленности № 557 от 9 августа 1933 г., в Орске было начато строительство крупной теплоцентрали мощностью 68 МВт.

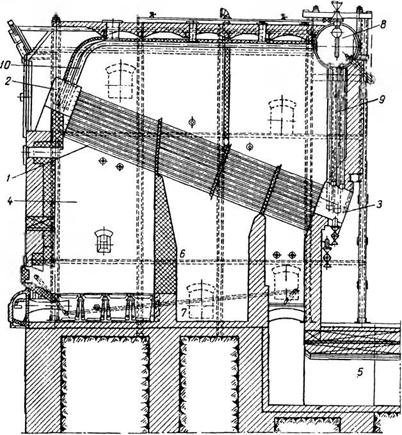

Строительство электростанции началось летом 1934 года. Пуск первого котла типа ЛМЗ-ЦККБ-160/200 и турбоагрегата типа АТ-25-1 был произведен в 9 часов утра 29 октября 1938 года. А 19 ноября 1938 года Орская ТЭЦ дала ток промышленным предприятиям растущего города.

При строительстве ТЭЦ-1 использовалось уникальное, впервые выпущенное именно для орской станции оборудование: например впервые в мире Ленинградским металлическим заводом была создана мощнейшая теплофикационная турбина типа АТ-25-1. Также впервые был построен и трехфазный трехобмоточный трансформатор. Своими характеристиками трансформатор московского производства значительнопревосходил импортные однофазные аналоги. Уникален и главный щит управления Орской ТЭЦ-1, расположенный в круглом зале со стеклянной крышей.

В декабре 1940 года были смонтированы и включены в работу котел и турбоагрегат мощностью 25 000 кВт.

С началом Великой Отечественной войны электрическая и тепловая нагрузки резко возрастают. Было принято решение о реконструкции. Она проходила под руководством главного инженера К.М. Побегайло. С этого периода на станции почти ежегодно проводятся работы по вводу нового оборудования и модернизации старого.

Станция с 1943 года входила в состав единой энергосистемы края под управлением Орского районного управления энергетического хозяйства "Орскэнерго".

В период 1959 – 1965 под руководством Пятунина Б.И. идет постройка IV очереди Орской ТЭЦ – 1 мощностью 200 МВт.

Особая модернизация наблюдается в годы правления Вяткина Виктора Яковлевича (1969 – 1990 гг.), когда идет интенсивная газификация всего предприятия. 1974-1977 гг. - период ввода в эксплуатацию пиковых водогрейных котлов ПТВМ – 180, работающих на естественной тяге. В 1984г. устанавливаются пиковые водогрейные котлы КВГМ – 180, одновременно с ними идет постройка групповой дымовой трубы высотой 120 м, к которой эти котлы и подключаются. В этом же году был установлен паровой котел №13 ТГМ – 84 паропроизводительностью 420 т/ч.

В 1986г. создаются подсобное, тепличное и рыбоводческое хозяйства, строится свинокомплекс на 1000 голов.

ТЭЦ работала в составе ОАО "Оренбургэнерго". С 2005 года Орская ТЭЦ-1 является подразделением ОАО "Оренбургская ТГК".

Технико-экономические показатели[править]

В настоящее время на ТЭЦ-1 установлено и находится в работе следующее оборудование: паровой котел ст.№9 БКЗ-210 производительностью 210т/ч.-130атм, изготовления 1969 г.; паровые котлы ст. №10,11,12,13- ТГМ-84 производительностью 420т/ч 130 атм., год изготовления - 1964 г.; турбоагрегаты ст.№ 9,10,11 типа ПТ 65/75-130/13 ЛМЗ мощностью по 75 МВ. изготовления 1990 г. и 1998г.; турбоагрегат ст. №12 типа ВПТ-50-130 мощностью 50 МВ изготовления 1965 г..; водогрейные котлы ст.№1,2,3, типа ПТВМ-180 изготовления 1975 г. и водогрейный котел ст. №4 типа КВГМ-180 изготовления 1982 г. Водогрейные котлы №1 и №2 не эксплуатируются с 1999г.

Станция работает на смешанном топливе – газе и мазуте. Последнее оборудование, работающее на твердом угле – котел №8 был выведен из эксплуатации 19 марта 1998г. в 14:07 по местному времени.

Собственного водозабора ОТЭЦ-1 не имеет. Водоснабжение ОТЭЦ-1 осуществляется по двум водоводам технической воды от комбината «Южуралникель» и трем водоводам «Крекинг» ОАО «Орскнефтеоргсинтез» из реки Урал. Вода для технологических нужд готовится на химводоочистках №1,2,3. Система технического водоснабжения ТЭЦ - оборотная с градирнями башенного типа. Конденсат, возвращаемый потребителями пара, проходит обработку на конденсатоочистке ОТЭЦ-1. Основным топливом для котлов ОТЭЦ-1 является природный газ, резервным топочный мазут. Газ с городской ГРС подается на ГРП ТЭЦ-1

В энергосистеме работает параллельно с Ириклинской ГРЭС, ТЭЦ Орско-Халиловского металлургического комбината, Актюбинской ТЭЦ.

Первым директором предприятия в послевоенные годы был назначен Ковердяев Максим Ильич (1945-1951гг.). Под руководством этого человека готовилось проектное задание на расширение ТЭЦ – 1 с параметрами пара 110 атм., 510 град. Под руководством следующего директора – Поздырко В.И. этот проект был осуществлен.

С 2008 года станцию возглавляет директор-главный инженер Валерий Александрович Великороднов.

В 2012 г. на Орской ТЭЦ-1 реализуется крупный инвестиционный проект по замене коллектора. Коллектор поперечной связи, трубопровод острого пара с давлением 140 атмосфер и температурой 550 0С, был изготовлен в 1982 году Белгородским заводом «Белэнергомаш» из стали 12Х1МФ и введен в эксплуатацию по участкам в 1985-87 годах. На сегодняшний день он практически выработал свой разрешенный парковый ресурс, поэтому мероприятие по его замене было внесено в инвестиционную программу КЭС-холдинга на 2012 год. В этом году специалисты приступили к замене второй секции коллектора, на это будут потрачены более 87 миллионов рублей. А уже на следующий год планируется заменить первую секцию. Всего стоимость работ превысит 200 миллионов рублей.

Адрес: 462406, Оренбургская обл., г. Орск, Орское шоссе, 1а

Телефон: + 7 (3537) 21-35-25, Fax: + 7 (3537) 21-24-71

e-mail: [email protected]

www.rosteplo.ru

Курсовой проект

КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет судостроения и энергетики

Кафедра судовых энергетических установок и теплоэнергетики

По дисциплине “ Турбины ТЭС и АЭС”

Тема проекта: Расчет “цилиндра конденсационной турбины”

Кп.44.140101.65.02.000.Пз

Выполнил:студент гр.03 – ТС Ананьев Алексей Александрович

Проверил:Резник Владимир Михайлович

Калининград 2006

Содержание:

Задание на курсовую работу …………………………………………………………..

Описание турбины К-200-130………………………………………………………….

Тепловой расчет конденсационной паровой турбины……………………………….

Предварительное определение расходов пара ……………………………….

Предварительное построение процесса расширения в турбине в i-s диаграмме ……………………………………………………….

Расчет тепловой схемы. Определение расчетного значения расхода пара …………………………………………………………………

Определение числа ступеней ЦСД ………………………………………….

Детальный расчет ступеней ЦСД …………………………………………..

Особенности детального расчета ЦСД …………………………..

Детальный расчет турбинной ступени …………………………..

Литература…………………………………………………………………………….

Приложения

Продольный разрез турбины (формат А1)

Узел турбины (формат А2)

Тепловая схема (Формат А1)

2. Турбина к-200-130

Турбина К-200-130 мощностью 200 МВт на 3000 об/мин является одновальным агрегатом. Турбина рассчитана на давление и температуру свежего пара 127,4 бар и 565 °С и абсолютное давление в конденсаторе 0,035 бар. Промежуточный перегрев пара производится до 565 °С. Турбина работает в блоке с котельным агрегатом паропроизводительностью 640 т/ч.

Турбина трехкорпусная с раздвоенным потоком пара в ЦНД и отводами части пара через верхние ярусы предпоследних ступеней Баумана непосредственно в конденсаторы.

Свежий пар поступает через два клапана автоматического затвора, расположенных в передней части ЦВД. От этих клапанов пар по четырем трубам поступает к четырем регулирующим клапанам, расположенным на ЦВД сварно-литой конструкции. Сопловой аппарат первой ступени состоит из четырех сегментов и находится в сопловых коробках.

Проточная часть ЦВД состоит из регулирующей ступени и одиннадцати ступеней давления. Диафрагмы установлены в трех обоймах. Ротор ЦВД – цельнокованый, изготовлен из стали марки Р2 и имеет критическое число оборотов 1750 в минуту.

Концевые уплотнения ЦВД – безвтулочного типа: на концах вала выточены кольцевые канавки, а уплотнительные сегменты установлены в обоймах и удерживаются плоскими пружинами.

Пар с давлением 24,5 бар и температурой 340°С из ЦВД направляется в промежуточный пароперегреватель котла. Перегретый пар с давлением 20,8 бар и температурой 565°С через два предохранительных клапана по четырем трубам поступает к регулирующим клапанам ЦСД.

В ЦСД размещается одиннадцать ступеней давления. Диафрагмы первых трех ступеней установлены в выточках корпуса, а диафрагмы последующих восьми ступеней закрепляются в двух обоймах. Ротор ЦСД – комбинированный: первые семь дисков выточены из одной поковки с валом, а последние четыре диска насажены на вал в горячем состоянии. Критическое число оборотов ротора 1780 в минуту. Переднее концевое уплотнение безвтулочное; уплотнение вала со стороны выпускного патрубка – втулочное.

Пар с давлением 1,6 бар и температурой 235°С из ЦСД по перепускным трубам диаметром 1500 мм подводится к центральной части ЦНД и разветвляется на два потока. В каждом потоке расположено по четыре ступени. Отработавший пар из выпускных патрубков турбины направляется в два конденсатора, приваренных к выпускным патрубкам.

Корпус ЦНД состоит из их трех разъемных частей: средняя часть литая, из чугуна марки СЧ-21-40, а выпускные патрубки сварные. Восемь дисков ротора низкого давления насажены

на вал в горячем состоянии, что обеспечивает необходимый натяг при рабочем числе оборотов. Диски закреплены на валу при помощи радиальных шпонок. Критическое число оборотов ротора 1610 в минуту. Концевые уплотнения втулочного типа. Втулки насажены на вал в горячем состоянии.

Роторы высокого, среднего и низкого давления лежат на пяти опорных подшипниках: ротор низкого давления – на двух, а роторы высокого и среднего давления – на трех. Роторы высокого и среднего давления соединены жесткой муфтой. Подвод пара в ЦВД и ЦСД производится со стороны среднего комбинированного подшипника. Такое расположение позволило уменьшить длину агрегата на 1,5 м и разгрузить упорный подшипник от осевого усилия. Это особенно важно при наличии повышенной реакции на рабочих лопатках.

Роторы ЦСД и ЦНД, а также роторы ЦНД и генератора соединены полугибкими муфтами.

Для вращения роторов при прогреве турбины до и после ее остановки предусмотрено валоповоротное устройство, смонтированное на корпусе заднего подшипника ЦНД.

Средний диаметр последней ступени равен 2100 мм при высоте рабочей лопатки 765 мм. Отношение d/l=2,75 , а окружная скорость на среднем диаметре u=330 м/сек. Наибольший диаметр по вершине рабочих лопаток последней ступени со стороны выхода пара составляет 2870 мм, а максимальная окружная скорость на вершине лопатки umax=450 м/сек. Масса ротора турбины низкого давления в собранном виде составляет 36 т.

Полезная мощность по цилиндрам турбины составляет: на валу ЦВД 62 МВт, на валу ЦСД 91 МВт и на валу ЦНД 51 МВТ.

Основные детали турбины, работающие в зонах высоких температур, изготовлены из легированных сталей перлитного класса. Корпус высокого давления, сопловые и паровые коробки, корпуса клапанов и корпус среднего давления до вертикального разъема изготовлены из жаропрочной хромомолибденованадиевой стали марки 15Х1М1Ф. Роторы турбины изготовлены из стали Р2. Все насадные диски изготовлены из стали 34ХН3М. Применение сталей перлитного класса для изготовления турбины позволило значительно снизить ее стоимость.

Схема регулирования турбины К-200-130 в отличие от схем регулирования турбин без промежуточного перегрева пара включает дополнительную защиту турбины от повышения числа оборотов паром из паропроводов промежуточного перегрева. На ЦСД установлены четыре регулирующих клапана, которые управляются тем же сервомотором, что и регулирующие клапаны ЦВД. Кроме того, на паропроводах промежуточного перегрева перед ЦСД установлены два предохранительных клапана, переключающих пар в конденсатор в случае полного сброса нагрузки. Эти клапаны работают так же, как и автоматические стопорные клапаны свежего пара.

Для снабжения турбины маслом предусмотрен масляный насос центробежного типа производительностью 7000 л/мин. Он установлен в корпусе переднего подшипника, и его ротор соединен муфтой с ротором турбины. Масло на регулирование подается с давлением 19,6 бар, масло на подшипники поступает от сдвоенного инжектора, установленного в масляном баке турбины. В системе маслоснабжения нет зубчатого редуктора и редукционного клапана, что повышает надежность её работы.

Для пуска турбины и останова предусмотрен пусковой центробежный масляный электронасос. При падении давления масла на смазку подшипников ниже 0,45 бар автоматически включается в работу аварийный электронасасос, работающий от сети переменного тока. На случай обесточивания фидеров собственных нужд на станции установлен резервный масляный насос с электродвигателем постоянного тока, который питается от аккумуляторной батареи и автоматически включается в работу при падении давления масла на подшипники до 0,45 бар.

studfiles.net

Расчет тепловой схемы турбоагрегата, прототипом которого является турбина К-200-130

РЕФЕРАТ

Настоящая курсовая работа содержит расчет тепловой схемы турбоагрегата, прототипом которого является турбина К-200-130, а также расчет регулирующей ступени, первой нерегулируемой и последней ступеней цилиндра высокого давления, а также определение числа нерегулируемых ступеней ЦВД. Курсовая работа состоит из семи разделов, выполнена на 31 странице, включает в себя 3 таблицы и 15 рисунков.

Ключевые слова:

· турбоагрегат;

· тепловая схема;

· процесс расширения;

· отбор;

· подогреватель;

· доля отбора;

· регулирующая ступень;

· срабатываемый теплоперепад;

· степень реакции;

· средний диаметр ступени;

· высота сопловой решетки.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ 4

1. ПОДБОР ПРОТОТИПА И СОСТАВЛЕНИЕ ПРИНЦИПИАЛЬНОЙ ТЕПЛОВОЙ СХЕМЫ 5

2. ПОСТРОЕНИЕ ПРОЦЕССА РАСШИРЕНИЯ ПАРА В ТУРБИНЕ В is-ДИАГРАММЕ 7

3. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ В РЕГЕНЕРАТИВНЫХ ОТБОРАХ, ПОДОГРЕВАТЕЛЯХ 11

4. СОСТАВЛЕНИЕ ТЕПЛОВЫХ БАЛАНСОВ ПОДОГРЕВАТЕЛЕЙ И ОПРЕДЕЛЕНИЕ ДОЛЕЙ ОТБОРОВ 16

5. ОПРЕДЕЛЕНИЕ РАСХОДОВ ПАРА, ВОДЫ И ТЕПЛА 23

6. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ХАРАКТЕРНЫХ СТУПЕНЕЙ ЦВД ТУРБИНЫ 26

6.1. Определение размеров регулирующей ступени 26

6.2. Расчет первой нерегулируемой ступени 27

6.3. Расчет последней ступени ЦВД 27

6.4. Определение числа нерегулируемых ступеней цилиндра и

распределение теплоперепада по ступеням 28

ЛИТЕРАТУРА 31

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

Выполнить тепловой расчет принципиальной тепловой схемы турбоагрегата К-200-130. В процессе выполнения работы построить тепловую схему турбоагрегата.

Тепловой расчет выполнить поэтапно:

1. Построить процесс расширения пара в турбине в i-sдиаграмме;

2. Определить параметры в отборах и подогревателях по всему тракту регенеративного подогрева;

3. Составить тепловые балансы подогревателей. На основе балансов определить доли расхода пара в отборах и подогревателях, доли расхода воды по тракту подогрева;

4. Определить расходы пара, воды и тепла, оценить распределения теплопадений по отсекам турбины, найти расход пара на турбину и в отборах, расход тепла и КПД турбоустановки;

5. Выполнить предварительный расчет характерных ступеней ЦВД;

6. Распределить теплоперепад по ступеням и определить число ступеней.

Исходные данные:

Номинальная мощность турбоагрегата на клеммах

электрогенератора Nэ = 205 МВт;

Располагаемый теплоперепад в регулирующей

ступени hорс = 100 кДж/кг;

Начальное давление пара Ро = 12,8 МПа;

Начальная температура пара tо = 560°C;

Конечное давление пара Рк = 0,00346 МПа;

Температура питательной воды tпв = 240 оС;

Давление в деаэраторе Рд= 0,59 МПа.

1. ПОДБОР ПРОТОТИПА И СОСТАВЛЕНИЕ

ПРИНЦИПИАЛЬНОЙ ТЕПЛОВОЙ СХЕМЫ

Прототипом турбоустановки является турбина К-200-130 ЛМЗ.

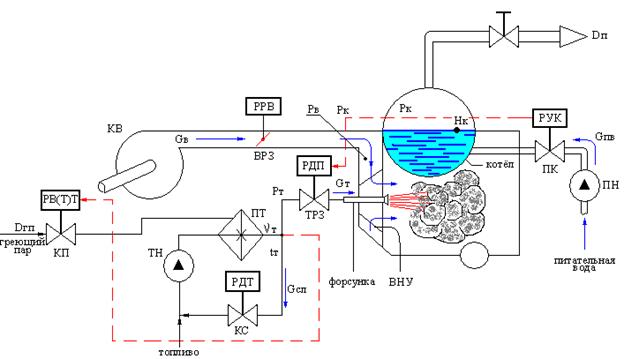

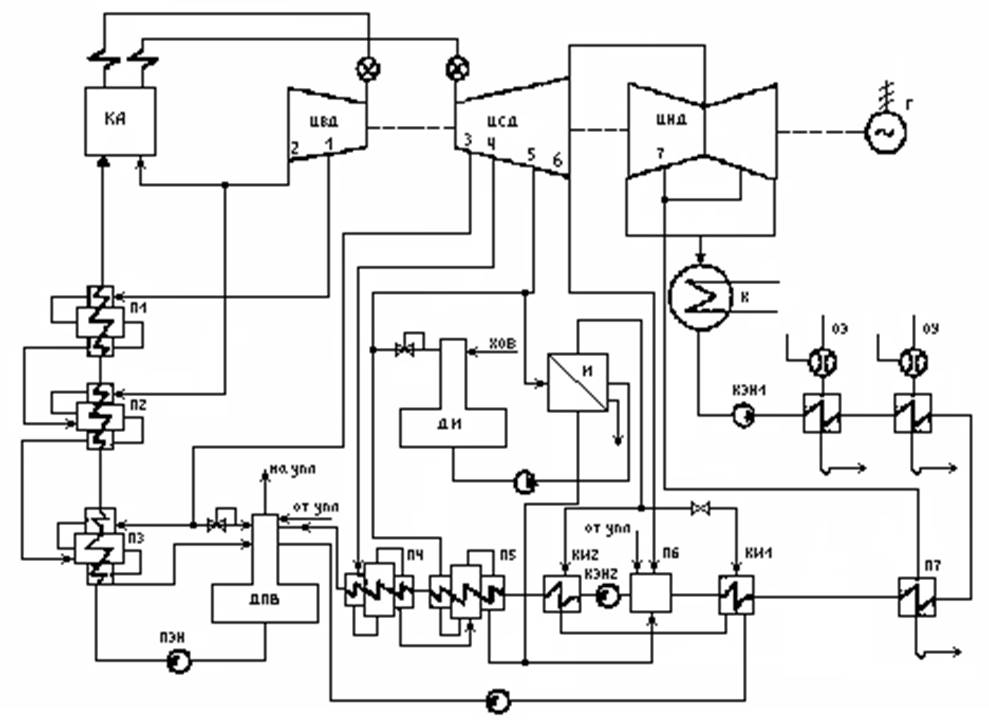

Рис. 1 Принципиальная тепловая схема турбоагрегата К-200-130 ЛМЗ.

Турбина имеет три цилиндра: ЦВД, ЦСД и ЦНД. Проточная часть ЦВД состоит из регулирующей ступени и 11 промежуточных ступеней. После цилиндра высокого давления пар направляется в промежуточный пароперегреватель котла, откуда направляется в цилиндр среднего давления. Проточная часть ЦСД состоит из 11 ступеней давления. ЦНД выполнен двухпоточным. Парораспределение свежего пара - сопловое при наличии одновенечной регулирующей ступени. Турбина имеет семь отборов: два - из ЦВД, четыре - из ЦСД и один - из ЦНД.

Нагрев питательной воды и конденсата осуществляется в семи регенеративных подогревателях: трех ПВД (П1, П2, П3), четырех ПНД (П4, П5, П6, П7) и деаэраторе ДПВ. Последний питается паром из отбора на ПВД П3.

Привод питательного насоса - от электродвигателя.

Слив конденсата греющего пара из подогревателей осуществляется по каскадной схеме: из подогревателей высокого давления - последовательно в деаэратор ДПВ, из ПНД П4 в П5, затем в смешивающий подогреватель П6. Из подогревателя П7 и расположенных перед ним охладителя пара уплотнений ОУ и основных эжекторов ОЭ дренаж сливается в конденсатор турбины.

Подогреватели П1, П2, П3, П4 и П5 выполнены с охладителями пара и охладителями дренажа. Пар из первых камер уплотнений турбины направляется деаэратор ДПВ, из вторых – в подогреватель ПНД П6, из последних камер пар отсасывается в охладитель пара уплотнений ОУ. На уплотнения подается пар из деаэратора ДПВ.

Выпар со штоков отводится в деаэратор ДПВ.

Установка восполнения потерь пара и конденсата состоит из деаэратора ДИ и испарителя И. Конденсаторы испарителя КИ1 и КИ2 встроены в тракт основного конденсата до и после подогревателя П6 соответственно. Установка питается паром пятого отбора.

2. ПОСТРОЕНИЕ ПРОЦЕССА РАСШИРЕНИЯ ПАРА

В ТУРБИНЕ В is-ДИАГРАММЕ

По начальным параметрам Ро и to находим точку 0 в is-диаграмме (рис. 2) и энтальпию io в этой точке, iо = 3493 кДж/кг.

Определяем давление перед проточной частью турбины Р'о, приняв потери давления в паровпускных органах ΔРвп = 0,03*Pо из рекомендуемого диапазона ΔРвп= (0,03.÷.0,05) Ро:

ΔРвп = 0,03*12,8 = 0,384 МПа;

Р'о =Ро - ΔРвп = 12,8 - 0,384 = 12,416 МПа.

Считая процесс дросселирования в паровпускных органах изоэнтальпийным, строим его в is-диаграмме отрезком горизонтали до пересечения в точке 0' с изобарой Ро= 12,416 МПа. Затем определяем t'o = 558°С.

Турбина имеет сопловое распределение. Регулирующая ступень выполнена одновенечной: располагаемый теплоперепад на ней принимаем по заданию hорс=100 кДж/кг, относительный внутренний КПД ступени принимаем равным ηoiрс= 0,74 из рекомендуемого диапазона ηoiрс=0,68...0,74.

Действительный теплоперепад, срабатываемый в регулирующей ступени:

hiрс= ηoiрс*hорс =0,74*100= 74 кДж/кг.

Точка вертикали 1ид, в которой i1ид = iо- hорс=3493-100=3393кДж/кг, определяет изобару давления за регулирующей ступенью: Ррс= 9,5 МПа.

vunivere.ru

Пиролизный котел Т-200 ТЕПЛОВЪ, 200 кВт

Пиролизный котел Т-200 Тепловъ, 200 кВт

Компания «ТЕПЛОВЪ» предлагает вашему вниманию водогрейные котлы на твердом топливе длительного горения для различных сфер применения. Каждый котел является законченным, готовым к установке и длительной эксплуатации продуктом.

Твердотопливные котлы длительного горения «Тепловъ» мощностью от 120 до 300 кВт предназначены для отопления многоквартирных домов, магазинов, цехов, складов, промышленных объектов. Они вобрали в себя лучшие решения в сфере производства котельного оборудования, изготовлены с соблюдением стандартов и норм. Узнаваемый дизайн и продуманное расположение элементов котла делает его эксплуатацию удобной.

При разработке особое внимание было уделено качеству и увеличению времени безотказной работы каждой конкретной модели. Водогрейные котлы на твердом топливе «Тепловъ» лишены типичных ошибок, которые встречаются в продукции конкурентов. Каждый твердотопливный котел — плод работы сплоченного профессионального коллектива. Водогрейные котлы на твердом топливе «Тепловъ» изготовляются с применением качественного оборудования и комплектующих.

Большое внимание уделено увеличению длительности горения от одной закладки. Котлы "ТепловЪ" очень экономичны. Уменьшено потребление топлива в сравнении с аналогичными продуктами, благодаря чему Вы снижаете расходы на отопление и тратите меньше времени на заготовку дров и обслуживание котла.

Водогрейные котлы на твердом топливе «Тепловъ» легко устанавливаются в уже существующую отопительную систему, могут работать в каскаде котлов, а также применяться как отдельный теплогенератор или в комбинации с отопительным котлом, работающим на газе, электричестве или дизельном топливе в качестве основного или резервного.

Устройство котла:

- Применение базальта для теплоизоляции котла

- Высокое качество стальной конструкции

- Полностью энергонезависимый

- Современный дизайн

Интеграция в систему отопления:

-

Применяется как отдельный котел или в комбинации с отопительным котлом, работающим на газе, электричестве или дизельном топливе

-

Подходит для использования в насосной или гравитационной системах

-

Беспроблемная установка в уже существующие системы

-

Возможно создание каскада из нескольких котлов

-

Предельная температура подачи 95 градусов

-

Максимально допустимое рабочее давление в котле 3 атмосферы.

-

Минимальное значение температуры в обратной магистрали 60 градусов

-

Высокий КПД котла 82%

Преимущества котлов "ТЕПЛОВЪ":

- Автоматическая регулировка мощности прямодействующим регулятором тяги

- Удобное расположение термоманометра на верхней части котла для точного определения температуры и давления теплоносителя в системе

- Ручное регулирование разряжения при помощи шибера на передней части котла

- Удобная эргономическая ручка дверцы из каленой стали для надежного закрывания топочной камеры

- Инжектора из нержавеющей стали в камере дожига

- Мы надеемся, что это позволит легко выбрать именно тот отопительный котел, который поможет создать необходимый тепловой комфорт и удовлетворит все Ваши требования к организации системы отопления бытового или производственного применения.

Технические характеристики:

| Технические параметры котлов | Ед. изм. | Марка котла «ТЕПЛОВЪ» | |||

| Т-150 | Т-200 | Т-250 | Т-300 | ||

| Номинальная тепловая мощность | кВт | 150 | 200 | 250 | 300 |

| Диапазон регулирования мощности котла | кВт | 60-165 | 80-220 | 100-275 | 120-330 |

| КПД при номинальной мощности не менее | % | 82 | |||

| Площадь отапливаемых помещений | м2 | 900-1575 | 1200-2100 | 1500-2625 | 1800-3150 |

| МАХ. расход дров при Q=4.0 кВт/кг | кг/ч | 45,8 | 69,4 | 87 | 104,2 |

| Среднечасовой расход дров | кг/ч | 21,5 | 32,1 | 42,1 | 48,8 |

| Объем топки котла: | л. | 830 | 1600 | 2100 | 3050 |

| высота топки | мм. | 800 | 1000 | 1000 | 1050 |

| ширина топки | мм. | 790 | 1000 | 1125 | 1400 |

| длина топки | мм. | 1330 | 1600 | 1850 | 2065 |

| Продолжительность горения одной загрузки | час | до 12 | |||

| Фракция топлива дрова | мм. | 120 | 120 | 120 | 120 |

| L-1200 | L-1400 | L-1600 | L-1800 | ||

| Водяной объем котла | л. | 1022 | 1322 | 1522 | 1522 |

| Температура дымовых газов | °С | до 190 | |||

| Расчетный расход теплоносителя в котле при ДТ=15 °С | м3/ч | 8,6 | 11,5 | 14,3 | 17,2 |

| Гидравлическое сопротивление котла | КПа | 41,5 | |||

| Максимальное давление воды в котле | МПА | 0,6 | |||

| Диапазон регулирования температуры воды к котле | °С | 60-95 | |||

| Минимальная температура воды в обратной линии | °С | 60 | |||

| Диаметр патрубка отходящих газов | мм. | 300 | 300 | 300 | 350 |

| Размер дымовой трубы: - диаметр 0/ высота Н | мм/м | 300/18 | 350/18 | 350/18 | 350/22 |

| Площадь отапливаемых помещений | м2 | 11,3 | 14,3 | 17,9 | 21,1 |

| Вес котла (нетто) | кг. | 1700 | 2300 | 3000 | 3300 |

| Срок службы котла | лет | 10 | |||

| Габаритные размеры котла: | |||||

| высота | мм. | 2160 | 2580 | 2580 | 2620 |

| ширина | 920 | 1200 | 1300 | 1600 | |

| длина | 1720 | 2200 | 2200 | 2500 | |

| Присоединительные патрубки котла: | |||||

| Подающий и обратный трубопроводы Дн | мм. | 76 | 89 | ||

| Спускные трубопроводы Ду | 25 | 25 | |||

| Трубопроводы КИП Ду | 15-20 | 15-20 | |||

Комплект поставки:

• Водогрейные котел отопления на твердом топливе длительного горения Т-200 • Комплект колосников • Автоматический регулятор тяги • Инструкция по эксплуатации (паспорт котла)

www.ecowt.ru

Дровяной котел 200 кВт

Дровяной котел 200 кВт

Дровяной котел 200 кВт используется для отопления и горячего водоснабжения. Устанавливается в котельных с ручными топками. Котел работает с принудительной циркуляцией и принудительной тягой, обеспечиваемой вентилятором и дымососом. Основным видом топлива являются дрова. В качестве резервного может использоваться уголь.

Основными достоинствами дровяного котла 200 кВт являются:

- простота в эксплуатации;

- надежность;

- экономичность;

- низкая цена котла.

Устройство и принцип работы котла

Дровяной котел 200 кВт выполняется гладкотрубным, горизонтальной компоновки. Впереди располагается топочное устройство с колосниковой топкой с зольником, затем двухходовой конвективный пакет из змеевиковых труб. Топочное пространство выполнено газоплотным. Снаружи котел имеет каркас с установленной на нем теплоизоляцией и обшитый стальными листами. Сверху конвективной части люк для очистки. На фронте устанавливаются две топочные двери, одна над другой.

На выходе из топочной камеры котла перед конвективным пучком установлена поворотная камера, увеличивающая зону догорания легких и мелких топливных древесных частиц, захватываемых потоком уходящих газов.

Конструкция дровяного котла 200 кВт обеспечивает высокий КПД. В котле максимально минимизированы потери с механическим и химическим недожогом топлива, с температурой уходящих газов и через ограждающие поверхности.

Котел имеет большой объем топочной камеры, ее оптимальная высота обеспечивает прогорание топлива целиком. Провал образующихся золы происходит в зольный короб под колосниками. Газоплотность топки обеспечивается вваркой стальной полосы между охлаждаемых труб котла и исключает присосы холодного воздуха в топочную камеру и зону горения древесного топлива. Воздух для горения топлива подает вентилятор.

Конвективные пакеты устроены следующим образом - цельная труба загибается в змеевик. Получившиеся в форме флажков конвективные пакеты вставляются в котел друг напротив друга в шахматном порядке. Устроенная таким образом поверхность нагрева имеет обширную полезную площадь, участвующую в передаче тепла, и максимальный коэффициент теплопередачи, горячие дымовые газы на выходе из котла охлаждаются до температуры 180-200 °С. Кроме того, организация данным образом трубной системы котла обеспечивает его компактность, что также является его неоспоримым преимуществом. Изоляция котла обеспечивает температуру наружной стенки не более 30 °С, выполняется из плит ПТЭ, устанавливаемых на трубную систему, обшитых сверху стальным листом.

Дровяной котел 200 кВт поставляется максимальной монтажной готовности. Котел имеет отдельно устанавливаемую колосниковую топку с опорами и зольниками и котельный блок. Котельный блок устанавливается на топку, подключается теплоноситель, КИП и запорная арматура, вентилятор, подводится газоход. Для отвода дымовых газов к газоходу подсоединяется дымосос.

Основные технические характеристики дровяного котла 200 кВт

| Наименование | Дровяной котел 200 кВт | |

| Мощность водогрейного котла, Гкал/ч (МВт) | 0,17 (0,2) | |

| Расход рабочей среды, м³/ч | 8 | |

| Рабочее давление воды, МПа (кгс/cм²) | 0,6 (6) | |

| Температура воды, °C: | ||

| - на входе | 70 | |

| - на выходе | 95 | |

| Поверхность нагрева, м² | 23 | |

| Гидравлическое сопротивление, МПа (кгс/cм²) | Не более 0,02 (0,2) | |

| Топливо (проектное) | Дрова Qir=2000 ккал/кг | |

| КПД котла на проектном топливе, % | Не менее 75 | |

| Температура уходящих газов, °C | Не более 210 | |

| Аэродинамическое сопротивление, Па (мм. вод. ст.) | 50 | |

| Габаритные размеры котла, не более, мм | ||

| Длина | 1590 | |

| Ширина | 950 | |

| Высота | 2010 | |

| Масса металла котла работающего под давлением, кг | 508 | |

| Общая масса котла водогрейного котла на дровах, кг | 1200 | |

Котельный завод "Энергия-М" производит и реализует дровяные котлы различных моделей. Купить дровяной котел 200 кВт можно сделав заявку на сайте котельного завода. Транспортирование котлов и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы Казахстана и России.

xn----7sbacwtfalkrfmt2a5e5d.xn--p1ai

основное оборудование ПГУ

Состав основного оборудования энергоблока ПГУ-200 Ярославской ТЭЦ-2.

1. Описание и технические параметры основного оборудования

Энергоблока ПГУ-200

Энергоблок ПГУ-200 является бинарной парогазовой установкой с двумя контурами давления пара, предназначенной для производства электроэнергии и тепла в базовом режиме работы. Основным топливом является природный газ высокого давления, аварийным (при нарушении газоснабжения) -.

В состав ПГУ-200 входит следующее основное оборудование:

- две газотурбинные установки типа ГТЭ-160 производства ОАО «ЛМЗ» с турбогенераторами типа ТВФГ–160-2МУЗ;

- два горизонтальных двухконтурных котла-утилизатора типа П-96 разработки ОАО «ИК ЗИОМАР» производства ОАО «ЗИО-Подольск»;

- одна паровая турбина типа Т-150-7,7 производства ОАО «ЛМЗ» с турбогенератором типа ТЗФП-160-2МУЗ;

1.1. Газотурбинная установка.

Газотурбинная установка типа ГТЭ-160 предназначена для привода электрического генератора ТЗФГ-160-2МУ3 с частотой вращения 3000 мин-1 (50 Гц) и утилизации тепла уходящих газов в паровом котле-утилизаторе (КУ). За счёт тепла выхлопных газов в поверхностях нагрева КУ осуществляется нагрев конденсата (часть которого используется для нужд теплофикации, а другая часть – в контуре питательно-деаэрационного тракта) и генерация пара высокого и низкого давлений, поступающего в паровую турбину (ПТ).

ГТЭ-160 это тепловой двигатель, полезная энергия в котором получается за счёт сжигания топлива в камере сгорания в среде наружного воздуха, сжатого в осевом компрессоре до определенного давления. Газотурбинная установка является турбоагрегатом, работающим по простому термодинамическому циклу, при начальной температуре газа по стандарту ISO 2314 около 1060 0С и температуре газа на выходе из газовой турбины 537 0С. В конструкции установки применены две выносные камеры сгорания, которые приспособлены для работы на природном газе и на жидком (дизельном) топливе.

Электрическая мощность ГТЭ-160 по результатам режимных испытаний при внешних условиях по ГОСТ 20440 (температура наружного воздуха +15 0С, давление воздуха 101,3 кПа, влажность 60%, сопротивление на входе в компрессор 1 кПа, сопротивление на выходе из турбины 3,3 кПа) и низшей теплотворной способности газообразного топлива 49318 кДж/кг составляет 149,6 МВт.

1.2. Котел-утилизатор.

Котел-утилизатор (комплектная утилизационная установка) типа П-96 (заводской проект изготовления Е-232/45-7,75/0,5-510/226) горизонтальной конструкции, выполнен барабанным, с естественной циркуляцией пароводяной среды в испарительных поверхностях высокого и низкого давлений. По ходу газового потока (после газовой турбины) в котле-утилизаторе последовательно расположены: пароперегреватель высокого давления (ВД), испаритель ВД, экономайзер ВД; пароперегреватель низкого давления (НД), испаритель НД, газовый подогреватель конденсата (ГПК).

studfiles.net

Статус: есть в наличии Описание водогрейные промышленные котлы «PROTON» мощностью 200кВт Описание котла Proton КВу-0,2р: Наша компания предлагает промышленные стальные твердотопливные котлы Proton,собственного производства, с ручной загрузкой топлива мощностью от 100кВт до 2 МВт, предназначенные для обогрева общественных и промышленных помещений площадью от 900 кв.м. Используемое топливо - дрова, уголь, отходы деревообработки, опилочные и торфяные брикеты. Котлы имеют высокий КПД, легко монтируются, просты в обслуживании, топка футированна шамотным кирпичом. Котлы сертифицированы и соответствуют всем экологическим стандартам. Конвективная часть котла тестируется опрессовкой с давление в 12 бар на протяжение 12 часов. Доставка котлов осуществляется по всей России. Отличительные особенности котлов Proton:

Основные характеристики:

Характеристики водогрейные промышленные котлы «PROTON» мощностью 200кВт

Задать вопрос о водогрейные промышленные котлы «PROTON» мощностью 200кВт - Укажите свое имя - Укажите вопрос - Укажите номер телефона или адрес электронной почты Похожие товары |

kotel66.ru