- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Большая Энциклопедия Нефти и Газа. Котел тп 240

Таганрогский котельный завод - Большая Энциклопедия Нефти и Газа, статья, страница 2

Таганрогский котельный завод

Cтраница 2

Новые котлы большой производительности Таганрогского котельного завода ( котлы ТП-80, ТП-82 и ТГМ-84 паропроизводительностью по 420 т / ч, котел ТП-90 производительностью 500 т / ч, котел ТП-100 производительностью 640 т / ч и ТПП-110 производительностью 950 т / ч) спроектированы с возможностью обеспечения поставочной блочности. [16]

Котлы ТП-240, изготовленные Таганрогским котельным заводом, являются первыми отечественными промышленными агрегатами, предназначенными для работы на давлении пара 180 - 185 ата с температурой перегретого пара 550 С. Эти котлы оборудованы отдельным промывочным барабаном для промывки насыщенного пара питательной водой и выносными солеными отсеками. [17]

Все горелки, выпускаемые Таганрогским котельным заводом для своих котлов, являются комбинированными, газомазутными, вихревого типа. В них используется принцип как тангенциальной, так и аксиальной закрутки воздуха. Горелки ТКЗ имеют в настоящее время двухпоточные схемы с внутренним и периферийным подводами воздуха. [19]

Для блочного котла ТП-230-Б Таганрогским котельным заводом была применена блочная обмуровка топки из комбинированных подвесных плит на экранных трубах. [20]

Подогреватели мазута изготовляются на Таганрогском котельном заводе. [21]

При давлении 14МПа барабаны котлов таганрогского котельного завода ( ТК. [22]

В течение 1955 - 1957 гг. Таганрогский котельный завод изготовил и поставил в блочном исполнении на Луганскую и Томь-Усинскую электростанции 20 котлов типа ТП-230Б. [23]

Прямоточный однокорпусный котельный агрегат типа ТГМП-204 Таганрогского котельного завода паропроизводительностью 2650 т / ч с рабочим давлением 25 МПа ( 255 кгс / см2), 545 / 545 С предназначен для энергоблока 800 МВт. Котельный агрегат имеет П - образную компоновку ( рис. 8 - 9), газоплотный, предназначен для сжигания газа или мазута при работе под наддувом. [24]

Сортамент охватывает трубы, применяемые на Таганрогском котельном заводе для изготовления котлов и трубопроводов. [25]

Для обеспечения безопасности эксплуатации ПВД завод-изготовитель ( Таганрогский котельный завод) с 1976 г. комплектует выпускаемые подогреватели предохранительными клапанами. Находящиеся в эксплуатации подогреватели, выпущенные до 1976 г., работающие в турбоустановках с начальным давлением 9 МПа ( 90 кгс / см2) и выше в соответствии с директивными указаниями Минэнерго СССР должны быть оборудованы предохранительными клапанами. Установка предохранительных клапанов не требуется на группах ПВД с равнопрочными корпусами, а также на подогревателях, подключенных к первому отбору турбины. [26]

Для обеспечения безопасности эксплуатации ПВД завод-изготовитель ( Таганрогский котельный завод) с 1976 г. комплектует выпускаемые подогреватели предохранительными клапанами. Находящиеся в эксплуатации подогреватели, выпущенные до 1976 г., работающие в турбоустановках с начальным давлением 9 0 МПа ( 90 кгс / см2) и выше, должны быть оборудованы предохранительными клапанами. Установка предохранительных клапанов не требуется на группах ПВД с равнопрочными корпусами, а также на подогревателях, подключенных к первому отбору турбины. [27]

На рис. 3 - 6 изображен котел Таганрогского котельного завода типа ТП-80 паропроизводительностью 420 т / ч, на давление 140 кГ / см2 при температуре 570 С, без промежуточного перегрева пара. [28]

В числе Э5 котлоагрегатов были смонтированы котлы Таганрогского котельного завода типа ТП-230-21, котлы Подольского завода имени Орджоникидзе - 14, из них 11 отлов типа ГЩ-Ю и ПК-14 по ИЗО т / ч л 3 прямоточных котла. Все котлы - с топками для сжигания угольной пыли, оборудованы шахтными или шаробарабанными мельницами. Указанные котлы были установлены на 14 электростанциях со следующим распределением: на одной электростанции 6 агрегатов, на двух по 5 агрегатов, на двух электростанциях по 3 агрегата, на четырех по 2 агрегата, на пяти электростанциях по 1 агрегату. Достигнутая при монтаже этих котлов средняя продолжительность монтажа 104 рабочих дня является также хорошим показателем. [29]

Так, при давлении 14 МПа барабаны котлов Таганрогского котельного завода Красный котельщик ( ТКЗ), изготовленные из стали 16ГНМ, имеют внутренний диаметр 1800 мм при толщине стенки 90 - 95 мм. Барабаны котлов Барнаульского котельного завода из стали 16ГНМ, изготовленные до 1967 г., имеют внутренний диаметр 1600 мм. При переходе со стали 16ГНМ на сталь 16ГНМА также не было сразу достигнуто единообразия размеров. Так, барабаны котлов ТКЗ, изготовленные из стали 16ГНМА до 1972 г., имели внутренний диаметр 1800 мм при толщине стенки от 105 до 115 мм. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Ключевое слово Котел тп-240

«ПАРОВЫЯ ТУРБИНЫ И БУДУЩНОСТЬ ТЕПЛОВЫХЪ ДВИГАТЕЛЕЙ. Опыты и теоретическiя изследованiя А.Стодоля, профессора Политехникума въ Цюрихе.» Перевелъ съ разрешенiя автора инженеръ-механикъ В.Л. Малеев, лаборантъ при инженерной лабораторiи С.-Петербургскаго Политехническаго Института.

«ПАРОВЫЯ ТУРБИНЫ И БУДУЩНОСТЬ ТЕПЛОВЫХЪ ДВИГАТЕЛЕЙ. Опыты и теоретическiя изследованiя А.Стодоля, профессора Политехникума въ Цюрихе.» Перевелъ съ разрешенiя автора инженеръ-механикъ В.Л. Малеев, лаборантъ при инженерной лабораторiи С.-Петербургскаго Политехническаго Института.А.СТОДОЛЬ, С.-Петербургъ. Складъ изданiя у К.Л.Риккера. Невскiй просп.,14, 1904 год.

Ради большей наглядности весь матерiалъ разделенъ на три части: первая часть посвящена собственно турбинамъ, во второй соединены несколько дальнейшихъ изследованiй, требующихъ более математической подготовки, третья часть сильно расширена и представляетъ краткiй очеркъ механической теорiи теплоты, такъ какъ несомненно, что более глубокое пониманiе превращенiя энергiи въ паровой турбине можетъ быть получено лишь на основанiи термодинамики. Существуетъ лишь одно наглядное вспомогательное средство, понятiе энтропи, которая при помощи нашей таблицы энтропiй позволяетъ легко производить все вычисленiя относительно теплоты.В заключенiе приведенъ краткiй обзоръ новейшихъ предложенiй относительно хода работы тепловыхъ двигателей, въ число которыхъ въ виду успеховъ газогенераторовъ для угля кажется уместнымъ включить и газовую турбину.

Подробнее

«ТРЕНIЕ ВЪ МАШИНАХЪ И ВЛIЯНIЕ НА НЕГО СМАЗЫВАЮЩЕЙ ЖИДКОСТИ. ОПИСАНIЕ И РЕЗУЛЬТАТЫ ОПЫТОВ НАДЪ ТРЕНIЕМЪ ЖИДКОСТЕЙ И МАШИНЪ.»

«ТРЕНIЕ ВЪ МАШИНАХЪ И ВЛIЯНIЕ НА НЕГО СМАЗЫВАЮЩЕЙ ЖИДКОСТИ. ОПИСАНIЕ И РЕЗУЛЬТАТЫ ОПЫТОВ НАДЪ ТРЕНIЕМЪ ЖИДКОСТЕЙ И МАШИНЪ.»Н.ПЕТРОВЪ, С.-Петербургъ, 1886 год

Рядом исследований силы трения в машинах занималась особая комиссия при Императорском Русском Техническом Обществе. Наблюдатели изучали силу трения при разных давлениях, скоростях и температурах; они определяли величину ее для разных жидкостей, в машинах разного устройства и при разных способах смазывания. Отличие описанных здесь опытов и главная причина последствий впервые были опубликованы в первых четырех книгах "Инженерного Журнала" за 1883 год.

Подробнее

search.rntpb.ru

Таганрогский котельный завод - Большая Энциклопедия Нефти и Газа, статья, страница 2

Таганрогский котельный завод

Cтраница 2

Новые котлы большой производительности Таганрогского котельного завода ( котлы ТП-80, ТП-82 и ТГМ-84 паропроизводительностью по 420 т / ч, котел ТП-90 производительностью 500 т / ч, котел ТП-100 производительностью 640 т / ч и ТПП-110 производительностью 950 т / ч) спроектированы с возможностью обеспечения поставочной блочности. [16]

Котлы ТП-240, изготовленные Таганрогским котельным заводом, являются первыми отечественными промышленными агрегатами, предназначенными для работы на давлении пара 180 - 185 ата с температурой перегретого пара 550 С. Эти котлы оборудованы отдельным промывочным барабаном для промывки насыщенного пара питательной водой и выносными солеными отсеками. [17]

Все горелки, выпускаемые Таганрогским котельным заводом для своих котлов, являются комбинированными, газомазутными, вихревого типа. В них используется принцип как тангенциальной, так и аксиальной закрутки воздуха. Горелки ТКЗ имеют в настоящее время двухпоточные схемы с внутренним и периферийным подводами воздуха. [19]

Для блочного котла ТП-230-Б Таганрогским котельным заводом была применена блочная обмуровка топки из комбинированных подвесных плит на экранных трубах. [20]

Подогреватели мазута изготовляются на Таганрогском котельном заводе. [21]

При давлении 14МПа барабаны котлов таганрогского котельного завода ( ТК. [22]

В течение 1955 - 1957 гг. Таганрогский котельный завод изготовил и поставил в блочном исполнении на Луганскую и Томь-Усинскую электростанции 20 котлов типа ТП-230Б. [23]

Прямоточный однокорпусный котельный агрегат типа ТГМП-204 Таганрогского котельного завода паропроизводительностью 2650 т / ч с рабочим давлением 25 МПа ( 255 кгс / см2), 545 / 545 С предназначен для энергоблока 800 МВт. Котельный агрегат имеет П - образную компоновку ( рис. 8 - 9), газоплотный, предназначен для сжигания газа или мазута при работе под наддувом. [24]

Сортамент охватывает трубы, применяемые на Таганрогском котельном заводе для изготовления котлов и трубопроводов. [25]

Для обеспечения безопасности эксплуатации ПВД завод-изготовитель ( Таганрогский котельный завод) с 1976 г. комплектует выпускаемые подогреватели предохранительными клапанами. Находящиеся в эксплуатации подогреватели, выпущенные до 1976 г., работающие в турбоустановках с начальным давлением 9 МПа ( 90 кгс / см2) и выше в соответствии с директивными указаниями Минэнерго СССР должны быть оборудованы предохранительными клапанами. Установка предохранительных клапанов не требуется на группах ПВД с равнопрочными корпусами, а также на подогревателях, подключенных к первому отбору турбины. [26]

Для обеспечения безопасности эксплуатации ПВД завод-изготовитель ( Таганрогский котельный завод) с 1976 г. комплектует выпускаемые подогреватели предохранительными клапанами. Находящиеся в эксплуатации подогреватели, выпущенные до 1976 г., работающие в турбоустановках с начальным давлением 9 0 МПа ( 90 кгс / см2) и выше, должны быть оборудованы предохранительными клапанами. Установка предохранительных клапанов не требуется на группах ПВД с равнопрочными корпусами, а также на подогревателях, подключенных к первому отбору турбины. [27]

На рис. 3 - 6 изображен котел Таганрогского котельного завода типа ТП-80 паропроизводительностью 420 т / ч, на давление 140 кГ / см2 при температуре 570 С, без промежуточного перегрева пара. [28]

В числе Э5 котлоагрегатов были смонтированы котлы Таганрогского котельного завода типа ТП-230-21, котлы Подольского завода имени Орджоникидзе - 14, из них 11 отлов типа ГЩ-Ю и ПК-14 по ИЗО т / ч л 3 прямоточных котла. Все котлы - с топками для сжигания угольной пыли, оборудованы шахтными или шаробарабанными мельницами. Указанные котлы были установлены на 14 электростанциях со следующим распределением: на одной электростанции 6 агрегатов, на двух по 5 агрегатов, на двух электростанциях по 3 агрегата, на четырех по 2 агрегата, на пяти электростанциях по 1 агрегату. Достигнутая при монтаже этих котлов средняя продолжительность монтажа 104 рабочих дня является также хорошим показателем. [29]

Так, при давлении 14 МПа барабаны котлов Таганрогского котельного завода Красный котельщик ( ТКЗ), изготовленные из стали 16ГНМ, имеют внутренний диаметр 1800 мм при толщине стенки 90 - 95 мм. Барабаны котлов Барнаульского котельного завода из стали 16ГНМ, изготовленные до 1967 г., имеют внутренний диаметр 1600 мм. При переходе со стали 16ГНМ на сталь 16ГНМА также не было сразу достигнуто единообразия размеров. Так, барабаны котлов ТКЗ, изготовленные из стали 16ГНМА до 1972 г., имели внутренний диаметр 1800 мм при толщине стенки от 105 до 115 мм. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

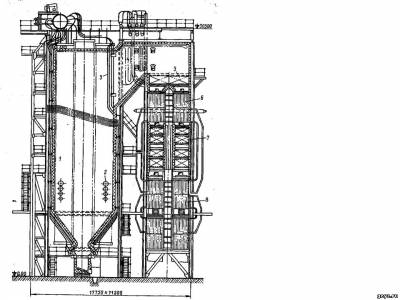

| husqvarna На рис. 14.6 приведена конструкция одной из модифика¬ций серийного унифицированного для разных топлив котла типа ТП-230-Б, давление пара 9,81 МПа (100 кгс/см2), па-ропроизводительность 230 т/ч (64 кг/с) при температуре пе¬регрева пара 510 °С и 220 т/ч (51 кг/с) при 540 °С. В за¬висимости от вида используемого твердого топлива изменя¬ются поверхности нагрева конвективного пароперегревате¬ля, второй ступени экономайзера и воздухоподогревателя. На рис. 14.6 показан котел с сухим шлакоудалением из топки, такие же установки выпускают и с жидким шлако¬удалением. с утеплением холодной воронки и нижней части экранов. Щелевые или круглые горелки размещены по уг¬лам топки. На стенках топки расположены испарительные экраны из труб диаметром 76 с шагом 95 мм. Экраны сек¬ционированы в поставочные блоки, имеющие индивидуаль¬ные коллекторы и водоподводящие и пароотводящие трубы. Верхняя часть труб заднего экрана образует четырехрядный фестон на выходе продуктов сгорания из топки. В котле организовано двухступенчатое испарение с включением соле¬вого циркуляционного контура в выносные циклоны. Пароперегреватель состоит из поверхности нагрева, рас¬положенной на потолке топки и конвективной опускной шах¬те, ширмового пакета, размещенного за фестоном, и конвек¬тивного пакета, устанавливаемого за ширмовым пакетом. Регулирование температуры пара осуществляется впрыском конденсата в трубопровод, соединяющий ширмовой и кон¬вективный пакеты пароперегревателя. Экономайзер и воз¬духоподогреватель двухступенчатые. Экономайзер выполнен из змеевиков горизонтальных труб малого диаметра (38мм). Воздухоподогреватель трубчатый, из труб диамет¬ром 40 мм.. Конвективная шахта, начиная со второй ступени воздухоподогревателя, разделена по глубине шахты на две половины для лучшей организации теплообмена в воздухо¬подогревателе и облегчения блочного изготовления. Топка имеет натрубную обмуровку. Котел скомпонован по П-образной схеме. Топка образует подъемную шахту, паропере¬греватель расположен в горизонтальном газоводе, а кон¬вективные поверхности нагрева в опускной шахте. |

geyz.ru

Энергетический котел ТП-230 | Котлы

Самарский государственный технический университетКафедра тепловые электрические станцииКурсовой проект по дисциплине: Теория горения органического топливаСамара,2014

Характеристика котла ТП-2301. Паропроизводительность котла Dпе=200т/ч= 55,5 кг/с;2. Температура перегретого пара tпп=510°С;3. Давление перегретого пара рпп=10,2 МПа;4. Давление в барабане котла рбар=11,5 МПа;5. Температура питательной воды tпв=209 °С;6. Давление питательной воды рпв=12 МПа;7. Вид топлива: каменный уголь, месторождение Нерюнгринское, марка-ЗСС, класс-Р;8. Топка имеет металлическую наружную обшивку.

Содержание работы:1. Описание конструкции котла;2. Расчет объемов продуктов сгорания, объемных долей трехатомных газов и концентра-ций золовых частиц в газоходах котла:2.1 Расчетные характеристики топлива;2.2. Теоретический объем воздуха;2.3. Теоретические объемы продуктов сгорания;2.4. Коэффициент избытка воздуха;2.5. Объемы продуктов сгорания;2.6. Энтальпии теоретических объемов воздуха и продуктов сгорания.

3. Тепловой баланс котельного агрегата и определение расхода топлива:

3.1. Тепловой баланс котельного агрегата;3.2. Потери теплоты от химического и механического недожога;3.3. Потеря теплоты с уходящими газами;3.4. Потеря теплоты от наружного охлаждения3.5. Потеря с теплом шлаков;3.6. Коэффициент полезного действия котла;3.7. Расход топлива4. Расчет теплообмена в топке:4.1. Геометрические характеристики топки;4.2. Коэффициент теплового излучения топочной камеры ;4.3. Расчет температуры газов на выходе из топки;5. Расчет фестона5.1. Общие сведения;5.2. Геометрические параметры фестона;5.3. Расчёт энтальпии дымовых газов на выходе из фестона;5.4. Расчёт теплоты, воспринимаемой фестоном, по уравнениютеплового баланса;5.5. Расчёт теплоты, воспринимаемой фестоном, теплопередачей;5.6. Невязка баланса теплот.

Состав: Барабан, водяной экономайзер, регенеративный воздухоподогреватель, пароперегреватель, конвективная шахта, фестон

Софт: КОМПАС-3D 13

vmasshtabe.ru

НАРУЖНАЯ КОРРОЗИЯ ЭКРАННЫХ ТРУБ

МЕТАЛЛ ПАРОВОГО КОТЛА

Впервые наружная коррозия экранных труб была обнаружена на двух электростанциях у котлов высокого давления ТП-230-2, работавших на угле марки АШ и сернистом мазуте и находившихся до того в эксплуатации около 4 лет. Наружная поверхность труб подвергалась коррозионному разъеданию со стороны, обращенной в топку, в зоне максимальной температуры факела. 88

Разрушались преимущественно трубы средней (по ширине) части топки, непосредственно над зажигательным. поясом. Широкие и относительно неглубокие коррозионные язвы имели неправильную форму и часто смыкались между собой, вследствие чего поврежденная поверхность труб была неровной, бугристой. В середине наиболее глубоких язв появились свищи, и через них начали вырываться струи воды и пара.

Характерным было полное отсутствие такой коррозии на экранных трубах котлов среднего давления этих электростанций, хотя котлы среднего давления находились там в эксплуатации значительно 'более длительное время.

В последующие годы наружная коррозия экранных труб появилась и на других котлах высокого давления, работавших на твердом топливе. Зона коррозионных разрушений распространялась иногда на значительную высоту; в отдельные местах толщина стенок труб в результате коррозии уменьшалась до 2—3 мм. Было замечено также, что эта коррозия практически отсутствует в котлах высокого давления, работающих на мазуте.

Наружная коррозия экранных труб была обнаружена у котлов ТП-240-1 после 4 лет эксплуатации, работающих при давлении в барабанах 185 ат. В этих котлах сжигался подмосковный бурый уголь, имевший влажность около 30%; мазут сжигали только при растопке. У этих котлов коррозионные разрушения также возникали в зоне наибольшей тепловой нагрузки экранных труб. Особенность процесса коррозии заключалась в том, что трубы разрушались как со стороны, обращенной в топку, так и со стороны, обращенной к обмуровке (рис. 62).

Эти факты показывают, что коррозия экранных труб зависит прежде всего от температуры их поверхности. У котлов среднего давления вода испаряется при температуре около 240° С; у котлов, рассчитанных на давление 110 ат, расчетная температура кипения воды равна 317° С; в котлах ТП-240-1 вода кипит при температуре 358° С. Температура наружной поверхности экранных труб обычно превышает температуру кипения примерно на 30—40° С.

Можно. предположить, что интенсивная наружная коррозия металла начинается при повышении его температуры до 350° С. У котлов, рассчитанных на давление 110 ат, эта температура достигается лишь с огневой стороны труб, а у котлов, имеющих давление 185 ат, она соответствует температуре воды в трубах. Именно поэтому коррозия экранных труб со стороны обмуровки наблюдалась только у этих котлов.

Подробное изучение вопроса было произведено на котлах ТП-230-2, работавших на одной из упомянутых электростанций[1]. Там отбирались пробы газов и горя-

|

Рис. 62. Наружная коррозия экранных труб диаметром 60X6 мм, изготовленных из стали' марки 15ХМ, у котла ТП-240-1, работающего при давлении в барабане 185 am. а — видео стороны, обращенной к обмуровке; б—видео стороны, обращенной в топку. |

Щих частиц из факела на расстоянии около 25 мм от экранных труб. Близ фронтового экрана в зоне интенсивной наружной коррозии труб топочные газы почти не содержали свободного кислорода. Вблизи же заднего • экрана, у которого наружная коррозия труб почти отсутствовала, свободного кислорода в газах было значительно больше. Кроме того, проверка показала, что в районе образования коррозии более 70% проб газов

Содержало в себе сероводород. В зонах отсутствия коррозии сероводород был обнаружен лишь в единичных пробах газов.

Можно 'предположить, что в присутствии избыточного кислорода сероводород сгорает и коррозии не происходит, Но при отсутствии избыточного кислорода сероводород вступает в химическое соединение с металлом труб. При этом образуется сульфид железа FeS. Этот продукт коррозии действительно был найден в отложениях на экранных трубах.

Наружной коррозии подвержена не только углеродистая сталь, но и хромомолибденовая. В частности, у котлов ТП-240-1 коррозия поражала экранные трубы, изготовленные из стали марки 15ХМ.

До сих пор отсутствуют проверенные мероприятия для полного предупреждения описанного вида коррозии. Некоторое уменьшение скорости разрушения. металла достигалось. после наладки процесса горения, в частности при увеличении избытка воздуха в топочных газах.

27. КОРРОЗИЯ ЭКРАНОВ ПРИ СВЕРХВЫСОКОМ ДАВЛЕНИИ

В этой книге вкратце рассказано об условиях работы металла паровых котлов современных электростанций. Но прогресс энергетики в СССР продолжается, и теперь вступает в строй большое число новых котлов, рассчитанных на более высокие давления и температуры пара. В этих условиях большое значение имеет практический опыт эксплуатации нескольких котлов ТП-240-1, работающих с 1953—1955 гг. при давлении 175 ат (185 ат в барабане). Весьма ценны, >в частности, сведения о коррозии их экранов.

Экраны этих котлов были подвержены коррозии как с наружной, так и с внутренней стороны. Их наружная коррозия описана в предыдущем параграфе этой главы, разрушение же внутренней поверхности труб не похоже ни на один из описанных выше видов коррозии металла

Разъедание происходило в основном с огневой стороны верхней части наклонных труб холодной воронки и сопровождалось появлением коррозионных раковин (рис. 63,а). В дальнейшем число таких раковин увеличивалось, и возникала сплошная полоса (иногда две параллельные. полосы) разъеденного металла (рис. 63,6). Характерным являлось также отсутствие коррозии в зоне сварных стыков.

Внутри труб имелся налет рыхлого шлама толщиной 0,1—0,2 мм, состоявшего в основном из окислов железа и меди. Увеличение коррозионного разрушения металла не сопровождалось увеличением толщины слоя шлама, следовательно, коррозия под слоем шлама не была основной причиной разъедания внутренней поверхности экранных труб.

В котловой воде поддерживался режим чистофосфатной щелочности. Фосфаты вводились в котел не .непрерывно, а периодически.

|

Рис. 63. Коррозия внутренней поверхности наклонных труб (rf=60x6 мм, материал — сталь марки 15ХМ) холодной воронки котла ТП-240-1. А — начальная стадия коррозии; б —■ сильная коррозия. |

И их содержание иногда снижалось почти по нуля. При отсутствии щелочности котловая вода при высоком давлении приобретала слабокислую реакцию, что также способствовало ускоренному разрушению экранных труб.

Большое значение имело то обстоятельство, что температура металла труб периодически резко .повышалась и иногда была выше 600° С (рис. 64). Зона наиболее частого и максимального повышения температуры совпадала с зоной наибольшего разрушения металла. Снижение давления в котле до 140—165 ат (т. е. до давления, при котором работают новые серийные котлы) не изменяло характера временного повышения температуры труб, но сопровождалось значительным снижением максимального значения этой температуры. Причины такого периодического повышения температуры огневой стороны наклонных труб холодной. воронки еще подробно не изучены.

|

Рис. 64. Схема изменения температуры металла по высоте экранной трубы котла ТП-240-1 (по материалам ВТИ). / — температура огневой стороны труб при нагрузке котла 230 т/ч и различных режимах работы топки; 2 — температура насыщения при давлении 182 ат. |

При низкой температуре дымовых газов происходит конденсация содержащегося в них пара. на трубах хвостовых поверхностей нагрева котла. В образующихся капельках воды (росе) растворяются имеющиеся в газах окислы серы, в результате чего получаются слабые растворы кислот, интенсивно разъедающие металл. В экономайзере температура.

В настоящей книге рассматриваются конкретные вопросы, связанные с работой стальных деталей парового котла. Но для изучения этих сугубо практических вопросов необходимо знать общие сведения, касающиеся строения стали и ее ' свойств. В схемах, показывающих строение металлов, атомы иногда изображают в виде соприкасающихся друг с другом шаров (рис. 1). Такие схемы показывают расстановку атомов в металле, но в них трудно наглядно показать расположение атомов друг относительно друга.

Эрозией называется постепенное разрушение поверхностного слоя металла под влиянием механического воздействия. Наиболее распространенным видом эрозии стальных элементов - парового котла является их истирание твердыми частицами золы, движущейся вместе с дымовыми газами. При длительном истирании происходит постепенное уменьшение толщины стенок труб, а затем их деформация и разрыв под действием внутреннего давления.

msd.com.ua

Общее описание моделируемого котлоагрегата - algoritmist.ru

Номинальные энергетические характеристики

котла ТП-15 (Е-220-100-540)

Топливо: природный газ Qнр = 7825 ккал/нм3 или уголь АШ Qнр = 4920 ккал/кг

Давление насыщенного пара в барабане котла Рнп = 110 кгс/см2

Давление перегретого пара на выходе из котла Рпп = 100 кгс/см2

Температура перегретого пара tпп = 540 оС

Температура питательной воды tпв = 215 оС

Температура воздуха на входе в воздухоподогреватель tвп = 30 оС

Диапазон тепловых нагрузок Qкбр = 90-135 Гкал/ч

Насыщенный пар из барабана котла поступает в пароперегреватель первой и второй ступеней, далее на турбину и частично на станционные нужды. Часть насыщенного пара поступает на установку собственного конденсата, охлаждаемого питательной водой. Собственный конденсат используется для регулирования температуры перегретого пара путем впрыска конденсата в пар.

Образующиеся в результате сгорания природного газа в топке дымовые газы последовательно проходят

ШПП – ширмовый пароперегреватель

ПП2 – пароперегреватель второй ступени

ПП1 – пароперегреватель первой ступени

ВЭ2 – водяной экономайзер второй ступени

ВП2 – воздухоподогреватель второй ступени

ВЭ1 – водяной экономайзер первой ступени

ВП1 – воздухоподогреватель первой ступени

и далее дымососы и дымовую трубу.

Принципиальная схема котла показана на рис.1

Рис. 1. Схема котлоагрегата с естественной циркуляцией: 1 - горелки; 2 - топка; 3 - холодная воронка; 4 - шлаковая шахта; 5 - трубы экрана; 6 - фестон; 7 - пароперегреватель; 8 - водяной экономайзер; 9 - воздухоподогреватель; 10 - барабан; 11 - опускные трубы; 12 - коллекторы; 13 - золоуловитель; 14 - дымосос; 15 - дутьевой вентилятор

По ходу движения дымовые газы передают тепло перегретому пару, питательной воде, поступившей в водяной экономайзер, и воздуху, подаваемому в дутьевыми механизмами в воздухоподогреватель и далее в топку. Кроме этого, воздух поступает с присосами в топку и по тракту движения дымовых газов. Температура дымовых газов на выходе котла изменяется в основном диапазоне от 110 до 145 оС при работе на газе или в более узком диапазоне от 125 до 140 оС при работе на угле, увеличиваясь при возрастании тепловой и паровой нагрузки котла.

Передача тепловой энергии сожженного газа или угля теплоносителю и воздуху происходит по радиационному и конвективному механизмам. Доля радиационной теплопередачи является преобладающей в топке котла и далее она уменьшается по мере снижения температуры дымовых газов.

Для построения динамического теплового расчета котла (модели работы котлоагрегата) использовались нормативный метод (Тепловой расчет котельных агрегатов, М-Л, 1957), результаты конструкторских расчетов котла, а также результаты теплотехнических испытаний и эксплуатационные данные работы станционных котлов.

Помимо формул, изложенных в нормативном методе, использовались также аппроксимирующие уравнения, построенные на основе графиков и диаграмм, прилагаемых к этому методу. Результаты теплотехнических испытаний и эксплуатационные данные использовались для подстройки разработанной модели применительно к работе конкретного котла.

Смежные темы:

Устройство котлоагрегата

algoritmist.ru

Рис. 14.6. Котел типа ТП-230-Б: / — топочная камера; 2 — горелки; 3 — фестон; 4 — конвективный пароперегрева¬тель; 5 — экономайзер П ступени; 6 — воздухоподогреватель II ступени: 7 — эко¬номайзер I ступени; 8 — воздухоподогреватель I ступени

Рис. 14.6. Котел типа ТП-230-Б: / — топочная камера; 2 — горелки; 3 — фестон; 4 — конвективный пароперегрева¬тель; 5 — экономайзер П ступени; 6 — воздухоподогреватель II ступени: 7 — эко¬номайзер I ступени; 8 — воздухоподогреватель I ступени