- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Очистка наружных поверхностей нагрева. Наружная очистка котлов

Очистка наружных поверхностей нагрева

Очистка наружных поверхностей нагрева

Регулярная очистка наружных поверхностей нагрева является надежным средством защиты от загрязнений; она не только повышает экономичность котлоагрегата, но удлиняет рабочую кампанию и уменьшает потребление электроэнергии на дымососную установку, обеспечивает устойчивую работу котлоагрегата при оптимальных его параметрах, снимает ограничения с теплопроизводительности в пределах гарантий завода-изготовителя.

Очистка наружных поверхностей нагрева имеет следующие методы:

Обдувка. Обдувочные устройства работают по принципу механического воздействия струи сжатого воздуха или пара на слой отложений. Струя воздуха или пара, истекая из обдувочного сопла с большой скоростью, разрушает отложения, которые увлекаются потоком дымовых газов и уносятся в золоуловитель или оседают в золовых камерах и бункерах. Скорость истечения обдувочного агента очень высока. Так, при давлении воздуха перед обдувочным устройством 7кгс/см2 скорость истечения из сопла диаметром в узком сечении 10 мм составляет свыше 500 м/сек, а скорость истечения пара из обдувочного .сопла при давлении пара 22 кгс/см2 составляет свыше 1000 м/сек.

Очистка экранов, конвективных поверхностей нагрева и пароперегревателя производится перегретым или насыщенным паром и воздухом, а водяного экономайзера и воздухоподогревателя - воздухом или перегретым паром. Обдувка насыщенным паром применяется в случае отсутствия сжатого воздуха или перегретого пара. Большим недостатком обдувки паром является балластирование газоходов водяными парами, что отрицательно влияет на температуру точки росы газа. При сжигании влажных топлив и обдувке паром возникает дополнительная опасность образования плотных отложений на хвостовых поверхностях нагрева.

Эффективность обдувки во многом зависит от давления обдувочного агента. Для воздуха давление должно быть не ниже 6 кгс/см2, для пара не ниже 7 кгс/см2. При низком давлении, например 2-3 кгс/см2, резко снижается дальнобойность струи и теряется эффективность обдувки.

Для облегчения оседания золы в золовых камерах и бункерах нагрузка котла во время обдувки должна быть минимальной, чтобы уменьшить скорость газов в газоходах.

Расход пара на обдувку котлоагрегата составляет примерно 0,4% при сжигании малозольного и 0,9% при высокозольном твердом топливе от паропроизводительности котла.

Число устанавливаемых на котел обдувочных устройств зависит от типа котла и вида сжигаемого топлива. Котлы с небольшим наклоном и густым расположением труб могут заноситься отложениями быстро и сильно. В горизонтально-водотрубных котлах должна предусматриваться возможность обдувки стационарными или переносными обдувочными устройствами по всем газоходам кипятильной системы труб, отделенных друг от друга газовыми перегородками. В вертикально-водотрубных котлах, где слой отложений сравнительно невелик и легко удаляется, применяется ограниченное число обдувочных устройств. Например, в котлах ДКВ и ДКВР установлен только один обдувочный аппарат.

Конвективные поверхности нагрева должны иметь устройства для удаления осевшей после обдувки золы. Из мест сбора зола должна удаляться свободно и без перегрузок. Все места, где скапливается осевшая зола, должны быть достаточных размеров и доступны для чистки. Глухие мешки, где может скапливаться зола, должны быть уменьшены до минимума.

Химическая очистка. Эффективным средством устранения ,нагарообразований является метод непрерывной химической очистки с помощью порошка «Эко- топ», вдуваемого в топку с острым дутьем или примешиваемого к топливу перед загрузкой в топку.

Состав порошка: 70% хлористого натрия, 20%' хлористого аммония, 3% сернокислой меди, 2,5% элементарной серы, до 3% влаги и 1—2% посторонних примесей. Степень размола порошка характеризуется остатком на сите № 15, равным 10%- Порошок, попадая в топку, под действием высоких температур возгоняется и затем конденсируется в виде очень тонкого налета на трубах, разрушая имевшийся нагар и препятствуя образованию новых слоев. Для небольших котлоагрегатов в зависимости от степени загрязнения расход порошка составляет 2-4 кг/сутки.

Применение порошка "Экотоп" обеспечило в некоторых случаях до 5% экономии топлива.

Обмывка водой. При наличии плотных отложений нагара, не поддающихся механической очистке, применяют метод отпаривания горячей водой.

Этот метод основан на термическом и механическом воздействии водяных струй, разрушающих отложения. Обмывка поверхностей нагрева производится водой с температурой 80-90 °С при давлении 4-5 кгс/см2. В тех случаях, когда в золовых отложениях содержится много серы, обмывка производится подщелоченной до рН=10 ÷11водой. Подщелачивание воды производится для нейтрализации серной кислоты и кислых солей, содержащихся в отложениях, с целью уменьшения коррозии. Для этих целей особенно пригодна вода из линии непрерывной продувки, имеющая заметную щелочность. Вскипание нагретой вод ел за счет .падения давления при истечении из обмывочных устройств увеличивает кинетическую энергию потока.

Недостатком способа обмывки водой является балластирование газоходов водяными парами* что отрицательно влияет на точку росы дымовых газов.

Дробевая очистка. При сжигании топлив, образующих в хвостовой части котла наиболее плотные и прочные отложения, для удаления которых требуются более эффективные средства, чем обдувка или обмывка водой, эффективным методом является очистка металлической дробью. На рис. 4-13 приведена эжекционная схема дробеочистки.

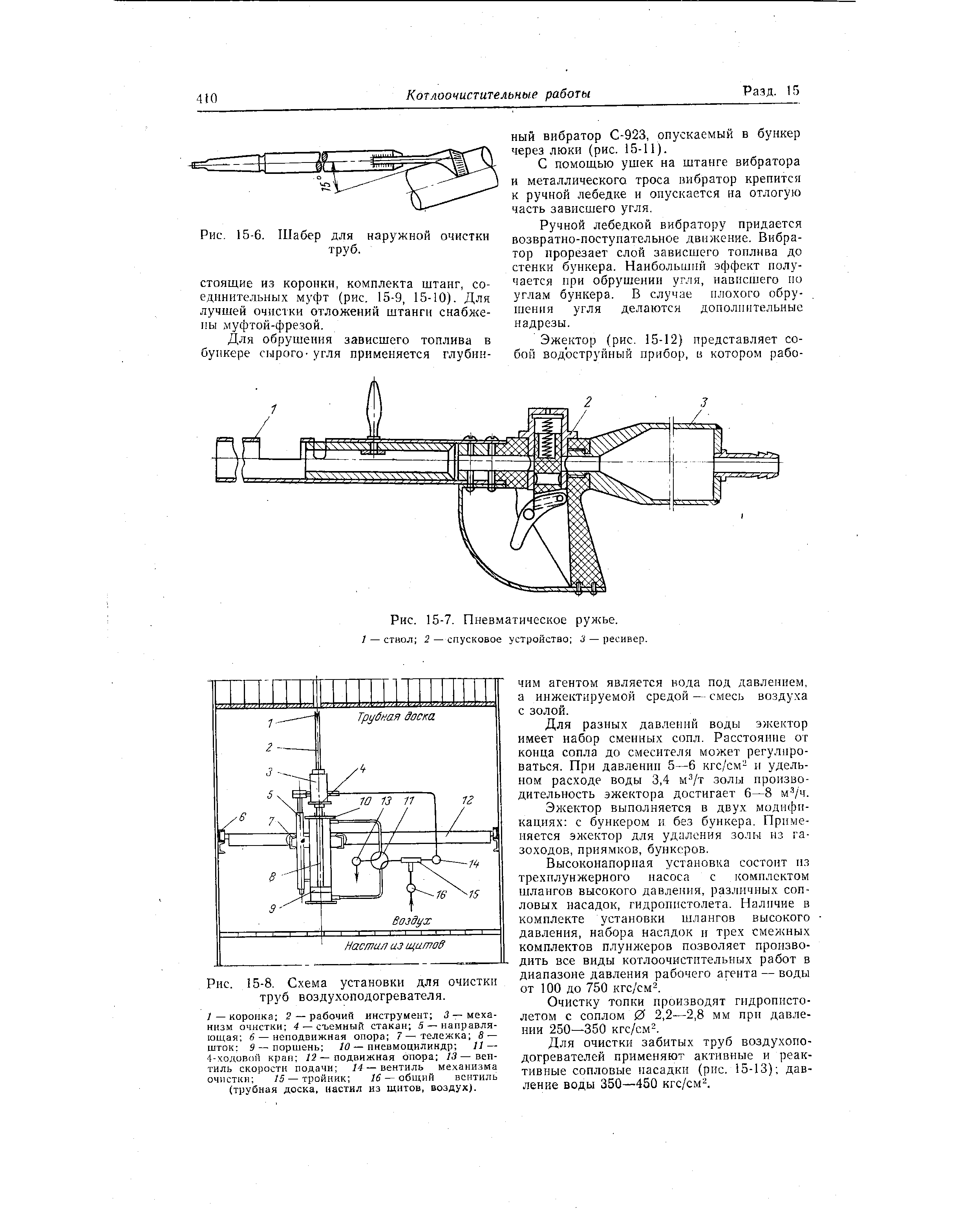

Очистка ручным инструментом. Для очистки загрязненных труб, недоступных или весьма ограниченных по их компоновке для применения механической очистки, используют различные ручные инструменты: шаберы, ножи, ерши. Для очистки от шлака применяют пики, ломы, резаки. Ручная очистка должна проводиться с соблюдением соответствующих инструкций.

Не следует чрезмерно затягивать кампанию котлоагрегата даже при регулярной очистке. Некоторые виды золовых отложений после продолжительного времени превращаются в твердые наросты, которые потом трудно удалить даже механическим путем. Оптимальная длительность кампании может быть определена только эксплуатационным опытом в зависимости от характеристики сжигаемого топлива и режима работы котлоагрегата.

boiler-equipment.kz

Очистка наружных поверхностей нагрева от загрязнений

Очистка наружных поверхностей нагрева от загрязнений

В процессе эксплуатации котла для очистки экранных поверхностей нагрева применяется паровая и пароводяная их обдувка, а также вибрационную очистка наружных поверхностей нагрева от загрязнений. Для конвективных поверхностей нагрева используют паровую и пароводяную обдувку, вибрационную, дробевую и акустическую очистку или самообдувку. Наибольшее распространение имеют паровая обдувка и дробевая очистка. Для ширм и вертикальных пароперегревателей наиболее эффективной является вибрационная очистка. Радикальным является применение самообдувающихся поверхностей нагрева с малым диаметром и шагом труб, при которых поверхности нагрева непрерывно поддерживаются чистыми. Эффективность очистки поверхностей нагрева с помощью указанных устройств определяется коэффициентом изменения аэродинамического сопротивления газового тракта котла е = ∆рк/∆т и изменения его тепловой мощности ϕ = ∆Q/∆т, где ∆рк-увеличение сопротивления газового тракта котла, Па; ∆Q - уменьшение тепловой мощности котла, кВт; ∆т - период между очистками, ч. Увеличение коэффициентов е и ϕ указывает на необходимость уменьшения периода времени между очистками.

Паровая обдувка. Очистка наружных поверхностей нагрева от загрязнений может производиться за счет динамического воздействия струй воды, пара, пароводяной смеси или воздуха. Действенность струй определяется их дальнобойностью. Зависимость относительной скорости струи при данном давлении от относительного ее расстояния применительно к воздуху, пару, пароводяной смеси выражается формулой

где w1 и w2 - скорости на расстоянии I от сопла и на выходе из него; d2-выходной диаметр сопла.

Наибольшей дальнобойностью и термическим эффектом, способствующим растрескиванию шлака, обладает струя воды. Однако обдувка водой может вызвать переохлаждение труб экранов и повреждение их металла. Воздушная струя имеет резкое снижение скорости, создает небольшой динамический напор и эффективна только при давлении не менее 4 МПа. Применение воздушной обдувки затруднено необходимостью установки компрессоров высокой производительности и давления. Наиболее распространена обдувка с применением насыщенного и перегретого пара. Струя пара имеет небольшую дальнобойность, но при давлении более 3 МПа ее действие достаточно эффективно. Давление у обдуваемой поверхности, Па, определяется по формуле

где w1, v1- осевая скорость и удельный объем обдувочной среды на расстоянии l от сопла. При давлении пара 4 МПа перед обдувочным аппаратом давление струи на расстоянии примерно 3 м от сопла составляет более 2000 Па.

Для удаления отложений с поверхности нагрева давление струи должно составлять примерно 200-250 Па для рыхлых золовых отложений; 400-500 Па для уплотненных золовых отложений; 2000 Па для оплавленных шлаковых отложений. Расход обдувочного агенту для перегретого и насыщенного пара, кг/с,

где с=519 для перегретого пара, с=493 для насыщенного пара; µ = 0,95; dK-диаметр сопла в критическом сечении, м; р1 - начальное давление, МПа; v' - начальный удельный объем пара, м3/кг.

Аппарат для паровой обдувки топочных экранов показан на рис. 25.6. В качестве обдувающего агента в этом устройстве и аппаратах аналогичной конструкции можно использовать пар при давлении до 4 МПа и температуре до 400 °С. Аппарат состоит из обдувочной трубы для подвода пара и механизма привода. Вначале обдувочной трубе сообщается поступательное движение. Когда сопловая головка вдвигается в топку, труба начинает вращаться. В это время открывается автоматически паровой клапан и пар поступает к двум диаметрально расположенным соплам. После окончания обдувки электродвигатель переключается на обратный ход и сопловая головка возвращается в исходное положение, что предохраняет ее от чрезмерного нагрева. Зона действия обдувочного аппарата до 2,5, а глубина захода в топку до 8 м. На стенках топки обдувочные аппараты размещаются так, чтобы зона их действия охватывала всю поверхность экранов.

Обдувочные аппараты для конвективных поверхностей нагрева имеют многосопловую трубу, не выдвигаются из газохода и только вращаются. Число сопл, расположенных с двух сторон обдувочной трубы, соответствует числу труб в ряду обдуваемой поверхности нагрева. Для регенеративных воздухоподогревателей применяются обдувочные аппараты с качающейся трубой. Пар или вода подводится к обдувочной трубе, и вытекающая из сопла струя очищает пластины воздухоподогревателя. Обдувочная труба поворачивается на определенный угол так, что струя попадает во все ячейки вращающегося ротора воздухоподогревателя. Для очистки регенеративного воздухоподогревателя котлов, работающих на твердом топливе, в качестве обдувочного агента применяется пар, а котлов, работающих на мазуте - щелочная вода. Вода хорошо промывает и нейтрализует сернокислотные соединения, имеющиеся в отложениях.

Пароводяная обдувка. Рабочим агентом обдувочного аппарата служит вода котла или питательная вода. Аппарат представляет собой сопла, установленные между трубами экранов. Вода в сопла подается под давлением, и в результате падения давления при прохождении через сопла из нее образуется пароводяная струя, направленная на противоположно расположенные участки экранов, фестонов, ширм. Большая плотность пароводяной смеси и наличие недоиспарившейся в струе воды оказывают эффективное разрушающее действие на отложения шлака, который удаляется в нижнюю часть топки.

Вибрационная очистка. Вибрационная очистка наружных поверхностей нагрева от загрязнений основана на том, что при колебании труб с большой частотой нарушается сцепление отложений с металлом поверхности нагрева. Наиболее эффективна вибрационная очистка наружных поверхностей нагрева от загрязнений свободно подвешенных вертикальных труб - ширм и пароперегревателей. Для вибрационной очистки преимущественно применяют электромагнитные вибраторы (рис. 25.7).

Трубы пароперегревателей и ширм прикрепляют к тяге, которая выходит за пределы обмуровки и соединяется с вибратором. Тяга охлаждается водой, и место ее прохода через обмуровку уплотнено. Электромагнитный вибратор состоит из корпуса с якорем и каркаса с сердечником, закрепленных пружинами. Вибрация очищаемых труб осуществляется за счет ударов по тяге с частотой 3000 ударов в минуту, амплитуда колебаний 0,3-0,4 мм. Дробеочистка. Дробеочистка применяется для очистки конвективных поверхностей нагрева при наличии на них уплотненных и связанных отложений. Очистка наружных поверхностей нагрева от загрязнений происходит в результате использования кинетической энергии падающих на очищаемые поверхности чугунных дробинок диаметром 3-5 мм. Схема устройства для дробеочистки показана на рис. 25.8. В верхней части конвективной шахты котла помещаются разбрасыватели, которые равномерно распределяют дробь по сечению газохода. При падении дробь сбивает осевшую на трубах золу, а затем вместе с ней собирается в бункерах, расположенных под шахтой. Из бункеров дробь вместе с золой попадает в сборный бункер, из которого питатель подает их в трубопровод, где масса золы с дробью подхватывается воздухом и выносится в дробеуловитель, из которого дробь по рукавам вновь подается в разбрасыватели, а воздух вместе с частицами золы направляется в циклон, где происходит их разделение. Из циклона воздух сбрасывается в газоход перед дымососом, а зола, осевшая в циклоне, удаляется в систему золоудаления котельной установки.

Транспорт дроби осуществляется по всасывающей (рис. 25.8, а) или нагнетательной (рис. 25.8, б) схеме. При всасывающей схеме разрежение в системе создается паровым эжектором или вакуум-насосом. При нагнетательной схеме транспортирующий воздух подается в инжектор от компрессора. Для транспорта дроби необходима скорость воздуха 40-50 м/с.

Расход дроби через систему, кг/с, определяется по формуле

где gдр = 100/200 кг/м2 - удельный расход дроби на 1 м2 сечения газохода; Fг-площадь сечения газохода шахты в плане, м2; n - количество пневмолиний; принимается, что одна пневмолиния обслуживает два разбрасывателя, каждый из которых обслуживает сечение по газоходу, равное 2,5X2,5 м; т - продолжительность периода очистки, с. Обычно т = 20/60 С.

Импульсная очистка наружных поверхностей нагрева от загрязнений основана на ударном воздействии волны газов. Импульсная очистка наружных поверхностей нагрева от загрязнений производится в камере, внутренняя полость которой сообщается с газоходами котла, в которых расположены конвективные поверхности нагрева. В камеру горения периодически подается смесь горючих газов с окислителем, которая воспламеняется искрой. При взрыве смеси в камере повышается давление и при образовании волн газов производится очистка наружных поверхностей нагрева от загрязнений.

kotel-kv.com

Очистка поверхностей нагрева

Очистка поверхностей нагрева

Как уже отмечалось неоднократно, работа котла на твердом топливе сопровождается такими нежелательными явлениями, как шлакованием и загрязнением поверхностей нагрева. При высоких температурах частицы золы могут переходить в расплавленное или размягченное состояние. Часть частиц соударяется с трубами экранов или поверхностей нагрева и может налипать на них, накапливаясь в большом количестве.

Шлакование - это процесс интенсивного налипания на поверхности труб и обмуровки частиц золы, находящихся в расплавленном или размягченном состоянии. Образующиеся значительные наросты время от времени отслаиваются от труб и выпадают в нижнюю часть топки. При падении шлаковых наростов возможна деформация или даже разрушение трубной системы и обмуровки топки, а также шлакоудаляющих устройств. Прн высоких температурах упавшие глыбы шлака могут расплавиться и многотонными монолитами заполнить нижнюю часть топки. Подобное зашлаковывание топки требует останова котла и проведения расшлаковочных работ.

Шлакованию подвержены также трубы поверхностей нагрева, расположенные на выходе из топки. В этом случае рост шлаковых отложений приводит к забиванию проходов между трубами и к частичному или полному перекрытию сечения для прохода газов. Частичное перекрытие приводит к возрастанию сопротивления поверхностей нагрева и увеличению мощности дымососов. Если мощности дымососов недостаточно для вывода продуктов сгорания из зашлакованного котла, то необходимо снизить его нагрузку.

Расшлаковывание топки и очистка поверхностей нагрева - длительный и трудоемкий процесс, требующий привлечения значительных людских и материальных ресурсов. На трубах поверхностей нагрева могут оседать также частицы в твердом состоянии, загрязняя их наружную поверхность как с лобовой, так и с тыльной сторон. Эти загрязнения могут образовывать рыхлые или трудноудалимые отложения. Отложения на трубах уменьшают коэффициент теплопередачи (отложения имеют низкую теплопроводность и являются своего рода тепловой изоляцией) и эффективность отдачи теплоты. В результате этого температура уходящих газов возрастает.

Подобно шлакованию, загрязнения поверхностей нагрева котла приводят к увеличению сопротивления его газового тракта и ограничению тяги. При проектировании котельной установки предусматриваются специальные устройства и мероприятия по контролю за состоянием поверхностей нагрева и очистки их от шлака и загрязнений. На остановленных котлах используют преимущественно механические способы очистки с применением различных скребков и водяную обмывку. Регулярно используемый в эксплуатации способ - очистка поверхностей нагрева при помощи паровой или пневматической обдувки, водяной (термоциклической) обмывки, дробе- и виброочистки, а также импульсную очистки.

Обдувка труб 2 топочных экранов или поверхностей нагрева происходит в результате динамического и термического воздействия на слой шлака или загрязнения струи пара или воздуха, вытекающего из сопл 3, расположенных на вращающихся насадках (рис. 92). По отношению к оси насадки сопла расположены под углом 90°, обеспечивающим движение струй вдоль поверхности обдуваемых труб экранов или поверхностей нагрева. При обдувке насадки перемещают вглубь газохода по оси отверстия, выполненного в обмуровке 1, обдувая все змеевики. Для обдувки используется пар давлением 1,3-4 МПа с температурой 450 ’С или сжатый воздух.

В зависимости от назначения и зоны установки применяют обдувочные аппараты невыдвижного (ОН), маловыдвижного (ОМ) и глубоковыдвижного типа (ОГ). Аппараты невыдвижного типа (рис. 93, а) устанавливают в зоне относительно невысокой температуры газов (до 700 °С). Труба I насадки с соплами 2 свободно подвешивается с помощью хомутов 3 к трубам 4 обдуваемой поверхности. При обдувке труба 1 начинает вращаться и одновременно в нее подается пар или сжатый воздух. Корпус аппарата с помощью фланцевых соединений 6 крепится неподвижно к раме 5 каркаса котла. Длина насадки и расстояние между соплами зависят от соответствующих размеров обдуваемой поверхности нагрева.

Очистка поверхностей нагрева с помощью обдвочных аппаратов маловыдвижного типа (рис. 93, б) применяется преимущественно для наружной очистки экранов топки (ОМ-0,35). Обдувку проводят в следующем порядке. Насадка 1 с соплами 2 через резьбовое соединение шпинделя получает от электродвигателя вращательное и поступательное движение. Преобразование вращательного движения в поступательное достигается с помощью направляющей планки с храповым механизмом (закрыт кожухом 7). При полном вводе насадки в топку (ход 350 мм) приводом 8 открывается клапан 9 и обдувочный агент поступает в насадок и сопла. Для обеспечения эффективной обдувки аппараты устанавливают таким образом, чтобы в рабочем положении сопла отстояли от труб на 50-90 мм. По окончании обдувки клапан 9 закрывается лпч |,и насадка выводится из топки.

Количество обдувочных аппаратов, устанавливаемых в топке, выбирают из условия, что радиус действия одиночной обдувочной струи составляет около 3 м. Для очистки фестонов, ширмовых и конвективных пароперегревателей, расположенных в зоне температур газов 700-1000 °С, применяют глубоковыдвижные обдувочные аппараты (рис. 93, в). По принципу действия аппарата они подобны только что рассмотренному типу. Отличие состоит лишь в длине трубы - насадки 1 и ее хода, а также в применении раздельного привода для вращательного и поступательного движения.

При включении аппарата обдувочная труба 1 с соплами 2 приводится в поступательное движение, обеспечиваемое электродвигателем через редуктор 10 и цепную передачу 11. Вращательное движение труба получает от электродвигателя с редуктором 10. При подходе сопл к первым трубам открывается клапан 9 и выходящий из сопл пар начинает обдувать трубы поверхности нагрева. Обдувочный аппарат с помощью специальных передвижных опор 12 крепится к несущей балке (опирается или подвешивается). Совмещением на одной несущей балке двух обдувочных аппаратов (подвесного и опорного) с поступательным движением в противоположных направлениях обеспечивается возможность обдувки сразу двух котлов, т. е. получается аппарат двустороннего действия (типа ОГД).

Очистка поверхностей нагрева при помощи водяной обмывки используется при очистке экранов котлов, работающих на сильношлакующих топливах (сланцы, фрезерный торф, канско-ачинские и другие угли). Разрушение отложений в этом случае достигается в основном под действием внутренних напряжений, возникающих в слое отложений, при периодическом их охлаждении водяными струями, истекающими из сопловых насадков 2 головки 1 (рис. 94, а). Наибольшая интенсивность охлаждения наружного слоя отложений имеет место в первые 0,1 с воздействия водяной струи. Исходя из этого выбирается частота вращения сопловой головки. За цикл обдувки сопловая головка совершает 4-7 оборотов. Сопла располагают обычно в два ряда, на противоположных образующих сопловой головки. Этим обеспечивается равномерное охлаждающее действие струй (различного диаметра) на всей орошаемой водой площади очищаемых прилегающих экранов и необходимое чередование процессов охлаждения и нагрева при вращении головки, в результате чего повышается эффективность очистки.

Обмывку противолежащей и боковых стен производят аппаратом (рис. 94, б), содержащим установленное в шаровом шарнире 3 сопло, в которое подается вода из рукава 4. Сопло совершает подъемно-спускное и горизонтальное движение с помощью привода 5, соединенного с электродвигателем, размещенным на опорной плите 6. Водяная обмывка более эффективна по сравнению с паровой и пневматической обдувками, ее использование не приводит к сильному золовому износу очищаемых труб, так как скорости истечения воды из сопл невысоки. В то же время следует иметь в виду, что при водяной обмывке необходима система защиты, прерывающая подачу воды в аппарат, так как при длительном охлаждении отдельных труб экранов водой вследствие снижения их тепловосприятия может произойти нарушение циркуляции. При водяной обмывке повышается вероятность разрыва экранных труб, испытывающих циклические тепловые нагрузки.

Очистка поверхностей нагрева вибрационным способом применяют преимущественно для очистки ширмовых и конвективных перегревателей. Удаление отложений происходит под действием поперечных или продольных колебаний очищаемых труб, вызываемых специально устанавливаемыми вибраторами электрического (например, С-788) или пневматического типа (ВПН-69).

На рис. 95, а показана схема устройства виброочистки ширмового перегревателя с поперечными колебаниями труб. Возбуждаемые вибратором 3 колебания передаются виброштангами 2, соединенными непосредственно с вибратором 3 (рис. 95, а) или через опорную раму 4 (рис. 95, б) и от них змеевикам труб I. Виброштангу1, как правило, приваривают к крайней трубе с помощью полуцилиндрических накладок. Аналогичным образом остальные трубы соединяют между собой и с крайней трубой. Виброочистку с продольным колебанием труб чаще используют для вертикальных змеевиковых поверхностей нагрева, подвешенных (на пружинных подвесках) к каркасу котла (рис. 95, б).

Электрические вибраторы не позволяют повысить частоту колебаний выше 50 Гц, что оказывается недостаточным для разрушения связанных прочных отложений, образующихся на трубах при сжигании канско-ачинских углей, сланцев, фрезерного торфа и др. В этом случае целесообразнее пневматические генераторы колебаний, например ВПН-69. Они обеспечивают частоту колебаний до 1500 Гц и более широкий диапазон ее изменения. Применение мембранных змеевиковых поверхностей значительно упрощает использование вибрационного способа очистки.

Дробевая очистка поверхностей нагрева используется при сжигании мазута и топлив с большим содержанием в золе соединений щелочных (К, Na) и щелочно-земельных (Са, Mg) металлов. На трубах появляются прочносвязанные плотные отложения, удаление которых описанными выше способами невозможно. В случае дробевой очистки на очищаемую поверхность с некоторой высоты падают стальные шарики (дробь) небольшого размера. При падении и соударении с поверхностью дробь разрушает отложения на трубах как с лобовой стороны, так и с тыльной (при отскоке от нижележащих труб) и вместе с небольшой частью золы выпадает в нижней части конвективной шахты. Золу отделяют от дроби в специальных сепараторах, дробь накапливается в бункерах как под очищаемым газоходом, так и над ним.

Основные элементы дробеочистки с нижним расположением бункеров показаны на рис. 96. При включении установки дробь из бункера 1 питателем 2 подается во входное устройство дробепровода 4 (или в инжектор в установках под давлением). Наиболее распространенным способом подъема дроби является пневмотранспорт. Транспортируемая воздухом дробь отделяется в дробеуловителях 5, из которых с помощью тарельчатых питателей 6 распределяется по отдельным разбрасывающим устройствам 7. Дробевые установки с пневмотранспортом дроби работают под разрежением или под давлением. В первом случае воздуходувная машина или эжектор соединены всасывающим патрубком с линией сброса, а во втором воздух из воздуходувки нагнетается через инжектор 3 в линию 4 подъема дроби.

Из трубопровода 1 на полусферические разбрасыватели 2 (рис. 97, а) с определенной высоты падает дробь. Она отскакивает под различными углами и распределяется по очищаемой поверхности. Расположение подводящих трубопроводов и отражателей в зоне высоких температур требуют применения водяного охлаждения. Наряду с полусферическими отражателями применяют пневматические разбрасыватели (рис. 97, б). Их устанавливают на стенах газохода. Дробь из трубы 1 разбрасывается сжатым воздухом или паром, поступающим по подводящему каналу 4 в разгонный участок 3 разбрасывающего устройства. Для увеличения площади обработки изменяют давление воздуха (пара). Одним разбрасывателем могут быть обработаны 13-16 м2 площади при .ширине 3 м. Следует отметить, что удар дроби с поверхностью труб при пневматическом разбрасывании сильнее, чем при использовании полусферических отражателей. В случае интенсивного загрязнения поверхностей нагрева можно комбинировать различные способы очистки.

kotel-kv-300.ru

Очистка котла со стороны газов

⇐ ПредыдущаяСтр 15 из 40Следующая ⇒15.2.1 Периодичность чистки (мойки) котла со стороны газов устанавливается СТМ в зависимости от качества сжигаемого топлива и эффективности средств сажеобдува.

На судах, где внедрена система диагностического контроля, срок очередной очистки устанавливается на основании результатов диагностирования.

15.2.2 Обдувка труб неработающего котла паром (особенно насыщенным) запрещается. Исключением является парохимический метод очистки с последующей мойкой поверхностей нагрева горячей водой.

Обдувка сжатым воздухом может быть допущена только для холодных котлов, в том случае, если есть уверенность в отсутствии на поверхностях нагрева и в дымоходах тлеющей сажи.

15.2.3 Перед обмывкой должны быть приняты меры по сбору и отводу грязной воды из котла в специальную емкость, проверена чистота спускных труб из топки и кожуха, открыты клапаны слива и спуска гудрона.

В утилизационных котлах, кроме указанного, до и после мойки должна быть проверена чистота сливной трубы гидрозатвора и исключена возможность попадания воды в двигатель и газовую турбину.

15.2.4 В котлах имеющих обмуровку топки, обмуровка должна быть защищена от пропитки водой путем установки щитов, брезента, пленки и т.н.

15.2.5 Мойка котла должна производиться пресной водой с температурой 60-70°С под давлением с помощью гибкого шланга, снабженного соплом или распылителем.

Рекомендуется добавлять в воду моющие присадки, одобренные судовладельцем.

Мойку следует начинать до остывания котла, когда температура в котле снизится до 50-60°С.

15.2.6 Отложения в виде гудрона и кокса, а также сажа, оставшаяся после мойки, должны быть удалены механическим способом. Особое внимание обратить на очистку отложений у корней труб.

15.2.7 Химическая мойка котла от сажи должна производиться по специальной инструкции, одобренной судовладельцем.

15.2.8 Если котел снабжен системой водообмыва змеевиков со стороны газов, то вначале еще в горячем состоянии поверхности нагрева обмываются горячей водой (60-70°С) под давлением через систему водообмыва, а затем домываются и очищаются согласно 15.2.5 и 15.2.6; водообмыв производится при непрерывном перемещении и вращении обмывочного устройства.

15.2.9 Сразу после мойки котел необходимо ввести в действие и просушить в течение 2 часов, включая и выключая форсунку на 5 минут с интервалом 15-20 минут.

15.2.10 Если котел после окончания чистки невозможно ввести в действие для сушки, то химическую мойку проводить не допускается.

15.2.11 При невозможности проведения мойки должна быть произведена механическая чистка котла от сажи.

Очистка котла со стороны воды и пара

15.3.1 Чистки котлов от накипи должны проводиться своевременно. Следует иметь в виду, что накинь на испарительных трубах экранов может привести к их перегреву и провисанию, а забитые накипью или продуктами коррозии змеевики утилизационных котлов вообще не могут быть промыты и подлежат замене.

15.3.2 При внутренних осмотрах котла необходимость очистки котла со стороны воды и пара признается необходимой в случаях:

- обнаружения на испарительных трубах слоя накипи толщиной более 0,3 мм в главных котлах и 0,5 мм во вспомогательных;

- наличия рыхлых продуктов коррозии на стенках -груб и змеевиках котла;

- обнаружения признаков попадания в котел нефтепродуктов;

- наличия активного шламообразования.

15.3.3 Для определения величины накипи там, где это установить визуально невозможно, трубы должны быть проверены пропусканием через них калиброванного металлического шара диаметром 0,9 от номинального внутреннего диаметра трубы.

15.2.4 Перед проведением химической очистки котла от накипи рекомендуется собрать и передать на исследование образцы твердой накипи, на основании результатов анализа которой судовладелец должен назначить способ и режим очистки.

15.3.5 Химическая очистка котла от накипи или продуктов коррозии должна производиться только по специальной инструкции, одобренной судовладельцем. СТМ обязан обеспечить требуемую дозировку, технологическую последовательность и контроль за режимом проведения промывки. Проведение химической очистки котла без наличия на судне инструкции запрещается.

15.3.6 Перед химической очисткой котла необходимо отключить его от других котлов, а также заглушить водоуказательные колонки и всю остальную арматуру, кроме дренажной, и снять предохранительные клапаны, если это предусмотрено инструкцией по выбранному методу очистки.

15.3.7 По окончании кислотной промывки должны быть в обязательном порядке проведены нейтрализация и удаление моющего раствора, а затем промывка пресной водой и пассивация внутренних поверхностей нагрева.

По окончании химической очистки котла остатки разрушенной и утратившей прочность накипи должны быть обязательно удалены из котла.

СТМ и МХЗ должны проверить результаты очистки путем осмотра внутренних поверхностей котла и пропускания через испарительные трубы калиброванного шара согласно 15.3.3.

15.3.8 Если котел имеет коррозионный износ труб, то по окончании химической очистки необходимо подвергнуть его гидравлическому испытанию на плотность.

15.3.9 После промывки котел должен быть введен в действие либо поставлен на режим хранения.

15.3.10 Пароперегреватели не подлежат химической очистке и поэтому не заполняются раствором химических реагентов. Удаление из труб пароперегревателя солей, ржавчины и других загрязнений следует производить промывкой горячим конденсатом в соответствии с инструкцией по эксплуатации.

15.3.11 Как исключение, испарительные и спускные трубы водотрубных котлов допускается очищать проволочными ершами и шарошками с гидравлическим и механическим приводом, а огнетрубные котлы - стальными щетками и скребками.

15.3.12 очистка котла от нефтепродуктов может быть проведена путем выпаривания с подачей в котел насыщенного пара от другого котла с последующим щелочением, либо путем щелочения и последующей химической очистки.

15.3.13 Очистка котла от шлама должна производиться промывкой горячей водой под напором немедленно после остывания котла и спуска из него воды, до того как рыхлые отложения шлама успеют сцементироваться в твердые корки.

Глушение котельных труб и змеевиков

15.4.1 Количество заглушенных труб в котле не должно превышать допустимого, указанного в инструкции по эксплуатации или в [I].

В огнетрубных котлах при глушении дымогарных труб следует учитывать возрастающее при этом газовое сопротивление котла.

15.4.2 Трубы в сплошных экранах допускается глушить только на короткое время с принятием дополнительных мер по защите заглушенных труб от выгорания. Они должны быть заменены при первой возможности. Вырезка экранных труб без их замены запрещается.

15.4.3 Глушение испарительных труб в водотрубных котлах производится постановкой с обоих концов конусных заглушек. Концы труб изнутри перед запрессовкой заглушек следует зачистить до чистого металла. При глушении целых испарительных труб необходимо в их стенках выполнить отверстия.

15.4.4 В газотрубных котлах глушение дымогарных труб, омываемых изнутри газом, производится специальными заглушками со стяжным стержнем. Заглушки при каждом ежегодном осмотре должны сниматься и зачищаться.

Заварка концов дымогарных труб запрещается, также как и установка в них обычных заглушек.

Глушение в этих котлах труб, омываемых изнутри водой, осуществляется согласно 15.4.3.

15.4.5 Глушение змеевиков в тех утилизационных котлах, где постановка заглушек не предусмотрена или невозможна, производится обрезкой змеевика на расстоянии 100-300 мм от коллектора и постановкой в оставшиеся патрубки привариваемых заглушек.

15.4.6 Все заглушенные трубы и змеевики должны быть отмечены в формуляре котла с точным указанием их расположения; если это сделать затруднительно, должна быть составлена и приложена к формуляру схема трубной части с указанием заглушенных труб.

Читайте также:

lektsia.com

Наружная очистка - Энциклопедия по машиностроению XXL

Корпуса современных редукторов очерчены плоскими поверхностями, все выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под фундаментные болты не выступают за габариты корпуса, проушины для подъема и транспортировки редуктора отлиты заодно с корпусом. Масса корпуса из-за этого несколько возрастает, а литейная оснастка усложняется. При такой конструкции корпус характеризуется большей жесткостью и лучшими виброакустическими свойствами, повышенной прочностью в местах расположения фундаментных болтов, возможностью размещения большего объема масла, уменьшением коробления при старении, упрощением наружной очистки, выполнением современных требований технической эстетики. [c.238] Как отмечалось в 3-2, большие трудности в работе котлов-утилизаторов на запыленных уходящих газах связаны с засорением поверхностей нагрева пылевым или расплавленным технологическим уносом. Поэтому вопросы наружной очистки поверхностей нагрева утилизационных установок от пыли играют важную роль в повышении эффективности использования ВЭР. [c.165]Проверка нагрева элементов сопротивлений, нагрева масла в реостате, уровня масла в кожухе реостата, отсутствия обрывов, отсутствия подгорания контактов, исправности заземления, исправности кожуха II механизма привода внутренняя и наружная очистка реостата с частичной разборкой и спуском масла зачистка, обгоревших контактов регулирование нажатия контактов . доливка масла в реостат. [c.250]

Некоторые ремонтные работы в котельной нельзя откладывать до капитального ремонта, при котором полностью восстанавливают оборудование. Задержка этих работ на длительный срок привела бы к снижению экономичности, паропроизводительности, а в ряде случаев— к вынужденным и неожиданным остановкам оборудования, т. е. к снижению надежности работы. В то же время своевременное устранение накапливающихся в эксплуатации недостатков, например расшлаковка топки и наружная очистка труб котла, уплотнение топки и газоходов, ремонт особо сильно изнашивающейся мелкой регулирующей арматуры и другие перечисленные ниже работы, не требуют длительного простоя котла в ремонте, если производство этих работ хорошо организовано и подготовлено. [c.306]

Очистка поверхностей нагрева и газоходов. Загрязненные поверхности нагрева и стены топок подвергаются наружной очистке. Очистка экранных труб производится стальными щетками и скребками, стен топок — пиками и скребками, начиная с верхней части. [c.313]

При работах по наружной очистка котла должна быть соз(Дана тяга 0,5—1 мм вод. ст. при отсутствии тяги производство работ запрещается. [c.207]

НАРУЖНАЯ ОЧИСТКА КОТЛОАГРЕГАТА [c.73]

Очистка загрязнений. Наружную очистку поверхностей нагрева начинают с обивки местных отложений шлака с тем, чтобы при дальнейших работах в топке или газоходах никому не угрожала опасность увечий или ожогов при случайных падениях кусков шлака. Необходимо иметь в виду, что обвал шлака в топке, может причинить ожоги рабочему, находящемуся в отдаленном газоходе, так как при обвале тягой будет увлечена в газоход горячая зола. [c.78]

Змеевики водяного экономайзера в некоторых случаях при капитальном ремонте не требуют наружной очистки и очистка от сыпучей золы удовлетворительно производится одним сжатым воздухом. 1 [c.82]

Испытание до ремонта надо производить после наружной очистки котлоагрегата и по результатам испытания уточнять ведомость объема работ. Испытание по окончании ремонта производится в целях проверки качества работ. [c.92]

Ремонт чугунных воздухоподогревателей обычно заключается в устранении утечки воздуха за счет уплотнений мест стыков нагревательных элементов, а также наружной очистке элементов от золы. Если чугунный воздухоподогреватель забит сцементированной золой, то для очистки элементы приходится разбирать и снимать с места. [c.145]

Этот котел непрерывно работал в течение 3 лет и выключался лишь для наружной очистки труб теплообменных аппаратов, в которых ртутный пар отдает тепло для дестилляции смазочных масел. [c.62]

НАРУЖНАЯ ОЧИСТКА ПОВЕРХНОСТЕЙ НАГРЕВА [c.167]

Б. Наружная очистка котлоагрегатов [c.185]

До начала работ ответственный руководитель (мастер) совместно с производителем работ в присутствии начальника смены должен лично проверить надежность отключения котла. После этого мастер совместно с производителем работ осматривает состояние подлежащих наружной очистке элементов, проверяет, достаточно ли они охлаждены, величину тяги и в зависимости от выявленного состояния принимает необходимые дополнительные. меры безопасности. К проведению работ персонал допускается после инструктажа, [c.186]

Б. Наружная очистка агрегатов [c.55]

Наружная очистка конвективных поверхностей осуществляется обмывкой щелочной сетевой водой. [c.146]

| Рис. 15-6. Шабер для наружной очистки труб. |  |

После наружной очистки кран разбирают, металлические детали его промывают в керосине и насухо вытирают, а отверстия и каналы продувают сжатым воздухом. [c.141]

После наружной очистки от грязи приборы предварительно проверяют на испытательном столе с целью выявления полного объема ремонта. [c.165]

Ремонтные отделения автоматного цеха и АКП оборудуют в отдельных помещениях. В помещении для наружной очистки, разборки и промывки приборов тормозного и пневматического оборудования размещают стеллаж для поступающих в ремонт приборов, устройства для обмывки приборов, верстаки с приспособлениями для разборки, ванны для очистки и промывки деталей, трубопровод для продувки деталей сжатым воздухом. Места очистки 276 [c.276]

По окончании проверки производят наружную очистку насоса — обмывают растворами с применением растворителей и затем ополаскивают горячей водой под давлением. После этого насос полностью разбирают, детали промывают в керосине, тщательно очищают, осматривают и обмеряют. Негодные детали заменяют, а изношенные ремонтируют. [c.288]

После наружной очистки и разборки детали воздухораспределителя обмеряют и осматривают, проверяют диаметры калиброванных отверстий. Негодные детали заменяют, изношенные ремонтируют. [c.309]

После наружной очистки авторежим разбирают, очищенные детали осматривают. Проверяют диаметр калиброванного отверстия в диске демпферного поршня. [c.317]

После наружной очистки производят предварительную проверку клапана на стенде для выявления неисправностей и определения объема ремонтных работ. [c.322]

Реле давления уел. № 304-002 после наружной очистки разбирают. Металлические детали промывают в керосине, протирают сухой тканью и продувают сжатым воздухом. Корпус и кронштейн при наличии трещин заменяют. Каналы кронштейна очищают от продуктов коррозии. Пружину с изломами в витках или утратившую упругие свойства заменяют. Поврежденные резиновые уплотнения клапанов, разбухшие, расслоившиеся или проработавшие [c.327]

После наружной очистки концевых кранов контргайки считают от старой подмотки, зачищают от забоин и заусенцев и прогоняют по резьбе. Проверяют состояние уплотняющих резиновых колец, неисправные заменяют. Зажимная шайба, удерживающая уплотняющее кольцо, должна иметь исправную резьбу и отверстие для ключа. [c.333]

Поступивший в ремонт авторегулятор после наружной очистки разбирают, все детали осматривают и проверяют их размеры. При ослаблении в отверстиях стакана штифты заменяют новыми. Забитую или сорванную резьбу в стакане и головке восстанавливают наплавкой с последующей обработкой и нарезкой новой резьбы. При износе резьбы корпуса по диаметру более 0,4 мм и резьбы гайки по шагу более 1 мм эти детали подлежат замене. Пружины с изломанными витками, трещинами и просадкой более допустимой заменяют. [c.340]

Компоновка поверхности нагрева чугунного водяного экономайзера может производиться в одну или две колонки. При компоновке не рекомендуется принимать к установке в одном ряду мерее трех и более восьми труб. Для обеспечения удовлетворительной наружной очистки поверхности нагрева водяного экономайзера обдувочный аппарат не должен обслуживать более четырех труб в горизонтальном ряду й более восьми [c.255]

Обдувочные аппараты маловыдвижного типа (рис. 93, б) применяют преи1иущестБенно для наружной очистки экранов топки (ОМ-0,35). Обдувку проводят в следующем порядке. Насадка 1 с соплами 2 через резьбовое соединение шпинделя получает от электродвигателя вращательное и поступательное движение. Преобразование вращательного движения в поступательное достигается с помощью направляющей планки с храповым механизмом (закрыт кожухом 7). При полном вводе насадки в топку (ход 350 мм) приводом 8 открывается клапан 9 и обдувочный агент поступает в насадок и сопла. Для обеспечения эффективной обдувки аппараты устанавливают таким образом, чтобы в рабочем положении сопла отстояли от труб на 50—90 мм. По окончании [c.140]

При обнаружении свища, течи в шлаковый или золо- вой бункер и т. п. котел останавливают для ремонта. После наружной очистки труб ремонтируемого котла их осматривают во всех доступных местах, особенно в зонах возможного износа. Трубы с отшлифованными и изношенными более допустимого стенками заменяют. Неплотности в газовых перегородках и между перегородками и обмуровкой и барабанами тщательно уплотняют. Обмуровку и гарнитуру уплотняют также для устранения присоса наружного воздуха. Проверка плот- [c.117]

При ручной внутренней очистке котлов от накипи применяются молотки, скребки и щаберы, а при наружной очистке от шлака и нагара —пики, ломики, скребки, ерши и металлические щетки. [c.339]

Наряды должны выдаваться бригаде на следующие ремонтные работы в котельном цехе 1. Внутренняя и наружная очистка и ремонт котла, пароперегревателя и экономайзера. 2. Чистка и ремонт газоходов. 3. Ремонт кладки и топки котла. 4. Ремонт дымососов, вентиляторов и эксгаустеров. 5. Ремонт газо-, паро- и водопроводов с арматурой. 6. Ремонт мельниц, пылепроводов, циклонов и промежуточных бункеров. 7. Ремонт оборудования золоудаления и золоулавливания. 8. Ремонт шнеков, транспортеров, элеваторов, подъемных кранов. 9. Ремонтные работы в бункерах, баках, резервуарах, колодцах, дренажных ямах, каналах и туннелях. 10. кчектросварочные работы внутри сосудов, резервуарах, на газопроводах. 11. Установка заглушек на трубопроводах. 12. Подъем ответственных тяжестей. [c.241]

Качественную очистку машин обеспечивает пятиоперационный процесс (см. рис. 2.1). Он включает наружную очистку агрегатов с выпариванием внутренних полостей, очистку подразобранных агрегатов, очистку сборочных единиц, общую очистку деталей и очистку деталей от прочных загрязнений. [c.105]

Для очистки ремонтируемых машин и их частей Государственный всероссийский научный и технологический институт ремонта и эксплуатации машинно-тракторного парка (ГосНИТИ, Москва) разработал систему очистного оборудования, которая в свое время непрерывно совершенствовалась. Применительно к ремонту агрегатов с восстановлением их деталей эта система включает струйные машины для наружной очистки агрегатов ОМ-21610 и ОМ-1578. Для очистки подразобранных агрегатов, их узлов разработаны пофужные машины ОМ-21602, ОМ-22608 и ОМ-22609. Для очистки масляных каналов в блоках цилиндров созданы машины ОМ-3600 и АКТБ-180, для очистки каналов в коленчатых валах -ОМ-22601 с производительностью 6... 12 комплектов в час. Мелкие детали (толкатели, коромысла, клапаны, пружины и др.) очищаются в колокольной машине ОМ-6068А производительностью 400 кг/ч с механизированной выфузкой очищенных изделий. [c.115]

Описание моющих средств и растюрителей, которые используют для наружной очистки летательных аппаратов, приведено ниже. [c.103]

В состав экипировочного хозяйства при тепловозной тяге входят устройства для снабжения тепловозов дизельным топливом, смазочныдм и обтирочными материалами, водой и песком. Кроме того, для осмотра тепловоза снизу на экипировочном пункте предусматривается смотровая канава, а в депо промышленных предприятий со средними и крупными парками тепловозов — и установка для их наружной очистки и обмывки (передвижная или стационарная). [c.139]

Технологическим процессом ремонта паро-воздушных насосов предусмотрено выполнение следующих основных операций предварительное испытание на горячем паровозе или на специальном паровом стенде для определения объема ремонта наружная очистка разборка с очисткой деталей проверка размеров, устранение недопустимых износов деталей и узлов сборка и испытания. [c.288]

После наружной очистки кран машиниста разбирают, детали промывают в керосине, отверстия и каналы продувают сжатым воздухом, Изношенн.ые поверхности отверстия в ручке или на квадратной части стержня восстанавливают до чертежного размера наплавкой с механической обработкой. Детали с поврежденными резьбовыми соединениями ремонтируют или заменяют. Пружину кулачка, просевшую по высоте на 2 мм и более, заменяют новой. Разрешается пружину отпустить, восстановить до чертежных размеров и подвергнуть термической обработке. [c.295]

mash-xxl.info

Способ очистки наружных поверхностей нагрева котла

Изобретение относится к теплоэнергетике , в частности к паровым котлам, работающим на жидком топливе, в том числе судовым, и позволяет повысить экономичность котла. Способ очистки наружных поверхностей нагрева котла заключается в том, что перед сжиганием топлива в топке химически активное вещество периодически диспергирует в нем. При этом подачу указанного вещества к поверхностям нагрева осуществляют газами от продуктов сгорания топлива, содержание которого в смеси с веществом должно быть не менее 98%. 1 ил.

1746120 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (.!9) (!)) (si)s F 22 В 37/48

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ а! ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4834206/06 (22) 19.03.90 (46) 07.07,92. Бюл. ¹ 25 (71) Ленинградское высшее инженерное морскбе училище им. адм. С.О.Макарова (72) M.Х.Снытко, P.È,Ãîðÿ÷åâ, О.С.Цветков, B.À.Âîëêîâ и А.В.Смыков (53) 662,951.2(088.8) . (56) Авторское свидетельство СССР № 911120, кл, F 28 G 9/00, 1981. (54) СПОСОБ ОЧИСТКИ НАРУЖН6!Х ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛА

Изобретение относится к области теплоэнергетики, в частности к паровым котлам, работающим на жидком топливе, в том числе и судовым, Цель изобретения — повышение эффективности работа котла.

На чертеже приведена схема топливной системы парового котла, реализующая предлагаемый способ очистки его поверхностей нагрева.

Сйстема очистки котла состоит из емкости 1, установленной выше расходной цистерны 2 топлива, с прибором 3 контроля уровня химактивного вещества, запорного клапана 4 для выпуска воздуха и клапана 5 с воронкой заполнения емкости 1. В нижней части емкости 1 смонтирован патрубок с регулировочным клапаном 6, по которому химактивное вещество подается к наконечнику 7, размещенному в топливном трубопроводе, соединяющем расходную цистерну

2 сфильтрами 8 грубой очистки,,топливными насосами 9, топливоподогревателем 10, (57) Изобретение относится к теплоэнергетике, в частности к паровым котлам, работающим на жидком топливе, в том числе судовым, и позволяет повысить экономичность котла. Способ очистки наружных поверхностей нагрева. котла заключается в том, что перед сжиганием топлива в топке химически активное вещество периодически диспергирует в нем, При этом подачу указанного вещества к поверхностям нагрева осуществляют газами от продуктов сгорания топлива, содержание которого в смеси с веществом должно быть не менее 98%. 1 ил. фильтрами 11 тонкой очистки и форсункой

12, расположенной в топке котла 13, Способ реализуется следующим образом.

В емкость 1 при открытом клапане 4 и закрытом клапане 6 заливается через воронку с клапаном 5 заданное количество труднорастворимой в топливе химически "активной жидкости, например, типа "Чистра".

Затем при работе котла, т.е, движении топлива из расходной цистерны 2 к форсунке

12, осуществляют контроль поверхностей нагрева (при наличии опыта эксплуатации конкретного котла необходимость очистки устанавливают в зависимости от времени его эксплуатации после последней чистки), после чего открывают клапан 6, в результате чего жидкость самотеком поступает к наконечнику 7, где происходит ее впрыск в топливо, поступающее о1 расходной цистерны по трубопроводу через фильтры 8 грубой очистки, насосы 9, топливоподогреватель

10, фильтр 11 к форсунке 12, через которую смесь поступает в топку 13, где происходит

1746120

КПД котла; улучшения условий сгорания; уменьшения затрат на эксплуатацию и ремонт, Составитель А,Смыков

Редактор В.Бугренкова Техред M.Моргентал . Корректор M,Колодий

Заказ 2383 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ее сгорание, Проходя последовательно названные выше элементы, химактивная жидкость из-.эа турбулентности потока смеси диспергируется в ней и также при движении вступает в химическое взаимодействие с отложениями на поверхностях указанных элементов, разрыхляя их и очищая. После истечения времени подачи, т.е, 10 — 15 мин клапан 6 закрывают.

Химически-активная жидкость после сгорания топлива в топке 13 вместе с отходящими газами, проходя у поверхностей нагрева, осаждается на них. Затем, вступая во взаимодействие с твердыми отложениями нагара, раэрыхляет его и позволяет удалить при следующей механической чистке.

Эффективность способа при его реализации обеспечивается за счет повышения

5 Формула изобретения

Способ очистки наружных поверхностей нагрева котла путем их предварительной механической очистки с последующей подачей химически активного вещества, о т10 л и ч а ю шийся тем, что, с целью повышения экономичности котла при сжигании жидкого топлива, перед сжиганием топлива химически активное вещество периодически диспергируют в нем, а подачу этого ве15 щества осуществляют образовавшимися газообразными продуктами сгорания, причем содержание топлива в смеси поддер.живают в количестве не менее 98%.

www.findpatent.ru

Внутренняя очистка котла - Энциклопедия по машиностроению XXL

Остановка котла производится вахтенным персоналом в соответствии с производственной инструкцией. Желательно останавливать котел после прохождения вечернего максимума нагрузки, чтобы ночью можно было провести щелочение и охлаждение котла. С этой целью после отключения котла от паропровода в него подается необходимое, по указанию химика, количество химикатов. Щелочение облегчает последующую внутреннюю очистку котла. [c.312]После оконча ия парового опробования давление в котле снижают до нуля. Котел опорожняется при температуре воды 50—70° С (для котлов I группы слив котловой воды не обязателен). Затем производят внутреннюю очистку котла и не позже чем через 10 дней после. окончания щелочения снова его растапливают (во избежание ускоренной стояночной коррозии металла). [c.42]

ВНУТРЕННЯЯ ОЧИСТКА КОТЛА [c.395]Наружная и внутренняя очистка котла от золы и сажи, накипи. Чистка внутри-котлового водоумягчительного устройства. Обеспечение герметичности котла после чистки и др. [c.620]

V. Внутренняя очистка котла [c.159]

Остановку котла на ремонт осуществляет вахтенный персонал в соответствии с производственной инструкцией. Останавливать котел желательно после прохождения вечернего максимума нагрузки, чтобы ночью можно было провести щелочение и охлаждение его. С этой целью после отключения котла от паропровода в него подают необходимое, по указанию химика, количество химикатов. Щелочение облегчает внутреннюю очистку котла. При работе котла на твердом топливе перед его остановкой для планового ремонта в бункерах и питателях должно быть полностью израсходовано топливо. [c.270]

Применение коррекционных веществ и антинакипинов допускается только по указаниям лаборатории. Так как щелочи, фосфаты и антинакипины растворяют старую накипь, то внутрикотловой обработке воды должна предшествовать тщательная внутренняя очистка котла. [c.218]

На наружном кожухе котла имеются три люка, два из них служат для осмотра и очистки кипятильных труб и внутренних поверхностей котла, а также для вальцовки концов труб при их смене или ремонте. Третий люк, расположенный над топочной камерой, предназначен для доступа в кожух котла при осмотрах, чистке и других работах. Люки закрываются крышками 11 и 12. [c.116]

Во время капитальных ремонтов водотрубных котлов необходимо производить вырезку образцов труб в местах наибольших тепловых потоков, возникающих при сжигании топлива. При обнаружении на внутренней поверхности труб повышенного количества отложений солей необходимо проводить химическую очистку котла от загрязнений. [c.105]

Администрация предприятия обязана самостоятельно проводить наружный и внутренний осмотры котлов после каждой очистки внутренних поверхностей от накипи или ремонта элементов, но не реже чем через 12 мес, а также перед предъявлением котла для освидетельствования инспектору котлонадзора. При этом ответственный за исправное состояние и безопасную эксплуатацию котлов обязан обеспечить устранение выявленных дефектов до предъявления котла для освидетельствования инспектору котлонадзора. [c.221]

Для очистки от накипи внутренних поверхностей котлов и теплообменников применяют механические, химические и комбинированные химико-механические способы очистки. Наиболее простым способом является механический, при котором очистка производится с помощью скребков, стальных щеток, ершей, зубил, а также механизирован- [c.126]

После окончания кислотной очистки и удаления раствора кислоты производится тщательная водная промывка внутренних поверхностей нагрева котла. С целью нейтрализации возможных остатков кислоты внутренние поверхности котла в течение 4—6 ч подвергают последующему щелочению 0,2%-ным раствором едкого натрия или 0,5%-ным раствором аммиака. Щелочение производится при огневом подогреве раствора до 80—90°С с принудительной или естественной циркуляцией. По окончании щелочения щелочной раствор удаляется и проводится тщательная промывка котла. [c.132]

Наружная и внутренняя очистка кипятильных труб котла, экранов, пароперегревателя, водяного экономайзера, воздухоподогревателя, барабанов, коллекторов [c.78]

Капитальный ремонт включает полный наружный и внутренний осмотр котла наружную и внутреннюю очистку, проверку технического состояния всех узлов и деталей, замену дефектных деталей. Одновременно с капитальным ремон- [c.48]

Повреждения труб небольшого диаметра не представляют столь большой опасности как повреждения цилиндрических и жаротрубных котлов (часто вызывающих взрывы). Однако при неблагоприятных условиях они также могут вызывать длительные остановки котлов и быть причиной травматизма персонала. Горизонтально-водотрубные котлы, имеющие плоские камеры значительных размеров, с многочисленными связями, приклепанные к барабану котла и омываемые топочными газами с высокой температурой, менее надежны, чем секционные горизонтально-водотрубные котлы. Те и другие типы котлов отличаются большим числом лючковых затворов в камерах и секциях, необходимых для развальцовки труб и их внутренней очистки. [c.58]

Котел цистерны оборудован сливным прибором, предохранительным клапаном, люком-лазом с герметичной крышкой, наружной лестницей с площадкой для обслуживания и внутренней лестницей для осмотра и очистки внутренней поверхности котла. [c.12]

Щелочение производится для очистки внутренних поверхностей котла от ржавчины, окалины и других продуктов коррозии, а также от отложений масла и отдельных видов накипи. Некоторое количество загрязнений, в том числе и окислов железа, иногда остается после щелочения на очищаемых поверхностях и удаляется путем механической очистки. [c.66]

Очистка передвижных паровых котлов от накипи может быть механической или химической. При механической очистке котлов накипь с внутренних поверхностей удаляется вручную с помощью различных приспособлений (скребков, стальных ершей и щеток, цепей и т. д.), которые не должны быть острыми. Химическая очистка заключается в том, что внутрь котла вводится раствор кислоты (чаще всего соляной, фосфорной и реже хромовой), в результате воздействия которой накипь растворяется. Иногда вместо кислоты используется едкий натр. [c.301]

Подготовка котла к химической очистке. Химической очистке подвергаются паровые котлы, имеющие слой накипи толщиной не менее 1 мм. Толщина слоя накипи определяется при внутреннем осмотре котла. Котлы, в которых все или часть труб заполнены накипью (без просвета), химической очистке не подлежат. [c.304]

При непосредственном присоединении водоуказательных приборов к котлу при помощи труб длиной до 500 мм внутренний диаметр этих труб должен быть не менее 25 мм, а при длине труб более 500 мм диаметр их должен быть не менее 50 мм.. Трубы, соединяющие водоуказательные приборы с котлом, должны быть доступны для внутренней очистки. [c.99]

До установления постоянного эксплуатационного режима продувок первые 2—3 мес. работы необходимо периодически останавливать (через 15—40 дней) и осматривать внутренние поверхности котлов. Особенно тщательно нужно следить за работой котла, если перед переводом на питание водой, обработанной магнитными полями, он не был очищен или содержал накипь в местах, недоступных для очистки. [c.413]

Во время каждой остановки паровых котлов на ремонт и очистку от накипи техническая администрация предприятий должна производить внутренний осмотр котлов дважды. Непосредственно после спуска воды из котла (спуск воды из котла должен осуществляться когда она охладится до 70—80° С) и после очистки котла от накипи. [c.121]

Администрация обязана самостоятельно производить внутренний осмотр котлов, пароперегревателей, водяных экономайзеров после каждой очистки внутренних поверхностей или ремонта элементов, но не реже, чем через 12 месяцев и непосредственно перед предъявлением котла к освидетельствованию инспектору Котлонадзора, а также гидравлическое испытание рабочим давлением каждый раз после [c.374]

Внутреннему осмотру, например, выведенного в ремонт котла типа Е (ДЕ) подлежат барабаны и коллекторы зад-него экрана, обязательному вскрытию и осмотру — лючки верхнего коллектора заднего экрана. Для выявления участ-л ков барабана, поврежденных коррозией, поверхность необ- -ходимо осмотреть до внутренней очистки. При определении интенсивности коррозии измеряют глубину повреждения металла. [c.43]

Проверку и наружный осмотр состояния элементов поверхностей нагрева производят перед выводом котла в ремонт работники электростанции и ремонтной организации с целью установления технического состояния котла и уточнения объема работ всех доступных узлов. Наружный осмотр топки, поверхностей нагрева и газоходов производят до тщательной очистки котла от шлака, золы и сажи, т. е. после его расхолаживания, и после его очистки. Внутренний осмотр элементов поверхностей нагрева, в том числе барабанов и коллекторов, также производят дважды — до и после очистки от накипи и других отложений. [c.140]

Если питательная вода для паровых котлов, подвергаемых фосфатной обработке, содержит соли жесткости в таком количестве, которое уже нельзя считать следами, то в этом случае обычно обнаруживают на всей внутренней поверхности котла слой отложений, и хотя он редко достигает больших размеров, но з этом случае необходима периодическая очистка, а в особых случаях появление этого слоя может вызвать разрушение труб.. Это отложение, как правило, довольно мягкое во влажном состоянии оно подобно шламу, а при высыхании образует порошкообразную массу. [c.186]

После нескольких месяцев эксплуатации котел был остановлен для внутреннего осмотра, который показал, что внутренняя поверхность агрегата чиста, за исключением пленки рыхлых отложений в барабане, состоящих, преимущественно из черных окислов железа трубы были чистые. Путем вакуумной очистки внутренней поверхности котла и барабана было собрано незначительное для нового агрегата количество отложений 2,5 кг, что следует считать результатом атмосферной коррозии, имевшей место до пуска котла. [c.12]

При ручной внутренней очистке котлов от накипи применяются молотки, скребки и щаберы, а при наружной очистке от шлака и нагара —пики, ломики, скребки, ерши и металлические щетки. [c.339]

Большая неравномерность температур в топочной камере, прпво-дяш ая к перегрузкам отдельных участков радиационной поверхности, вызывала в ряде случаев разрывы экранных труб и вынучины барабанов ДКВ. Это заставляет при мазутном отоплении особо внимательно относиться к поддержанию чистоты (свободы от накипи) внутренних поверхностей экранных труб. Госгортехнадзор потребовал, чтобы при переводе на мазут котлов с давлением 13 кГ, см и ниже применяли докотловую обработку воды и в ряде случаев изоляцию верхнего барабана. Такую изоляцию выполняют нанесением торкрета по приваренной к барабану сетке или подвеской фасонных кирпичей. В связи с этим при переходе на жидкое топливо необходимо произвести тш ательную внутреннюю очистку котла. [c.104]

Силами предприятия внутренний осмотр производится — для котлов, работающих на безнакипном режиме после внутренней очистки или после капитального ремонта, и не реже одного раза в год для котлов, питаемых сырой водой или конденсатом с добавкой неочищенной воды. Гидравлические испытания под рабочим давлением производятся после каждой внутренней очистки котла или его ремонта, не вызывающего необходимости досрочного освидетельствования. [c.306]

Эти котлы имели один барабан и 38 секционных круглых камер, в каждую из которых вводились три вертикальных ряда труб диаметром 83/76 мм. Число лючков в этом котле было сравнительно невелико, так как при открытии каждого из них можно было завальцовывать или подвергать внутренней очистке три трубы конвективного пучка, расположенные в щахматном порядке. [c.42]

Для очистки внутренних поверхностей котла от ржавчины, окалины, от маслянистых и прочих загрязнений производят его про-щелачивание. [c.74]

Прощелачивание облегчает очистку котла от всякого рода грязи и ржавчины, накопляющихся на внутренних поверхностях котла при изготовлении, транспортировке, хранении на складах и в процессе монтажа, а также очистку внутренних поверхностей котла от маслянистых отложений, остающихся после вальцовки труб и сверловки барабанов. [c.300]

Из предыдущего следует, что для обеспечения надежной циркуляции необходимо поддерживать нормальный режим горения, обеспечивающий бесшлаковочную работу и отсутствие тепловых перекосов в топке и первых газоходах котла равномерно питать котел водой и поддерживать нормальное давление и уровень воды в барабане регулярно обдувать и при необходимости рас-шлаковывать трубы экранов и котла регулярно производить внутреннюю очистку труб и коллекторов от отложений накипи и шлама (особенно вероятных в слабонаклонных подъемных трубах) тщательно контролировать плотность продувочной арматуры, пропуск которой может быть причиной нарушения циркуляции. [c.129]

Сухой способ. Из котла, пароперегревателя и экономайзера после их внутренней очистки и промывки полностью удаляют оставшуюся воду и хорошо их высушивают. В барабаны котла помещают противни с водо-поглотителями безводным хлористым кальцием СаСЬ, негашеной известью СаО или силикагелем — в количестве 0,5—1 кг СаСЬ, 2—3 кг СаО или 1,0—1,5 кг силикагеля на 1 объема. Люк барабана котла плотно затягивают и перекрывают всю арматуру. Состояние реактивов проверяют первый раз через 3—4 недели, а затем, в зависимости от результатов первого осмотра, но не реже 2 мес. Этот метод рекомендуется, когда невозможно отапливать помещение котельной зимой и при длительной консервации. [c.239]

Котел во время текущего ремонта вскрывают только при необходимости его внутренней очистки или устранения каких-либо случайных дефектов, например для очистки от шлама и накипеотложений котлов паропро-изводительностью до 2 т/ч или работающих на питательной воде, не соответствующей нормам и т. п. [c.307]

Внутренняя очистка. Трубы вертикально-водотрубных и других типов котлов в которых возможен доступ к концам труб, очищаются шарощками с гидроприводом или низковольтным электроприводом. Все водосоединительные трубы барабанов, подъемные и опускные трубы, ввальцованные в барабаны, особенно мало наклонные подъемные трубы потолочных экранов очищают шарошками и промывают водой. Трубы, недоступные для очистки шарошками, промывают водой, желательно индивидуально, для чего может быть применена при наличии торцевых лючков в коллекторах труба с загнутым концом, вводимым в каждую трубу экрана давление воды желательно не ниже 4—5 кГ/см . Водосоединительные трубы водоуказательных приборов также хорошо очищают внутри (из барабана). [c.313]

На одной из электростанщ1Й было повреждение змеевика пароперегревателя вновь пущенного котла. Причиной разрыва было наличие шара, застрявшего у сварного стыка, которым проверялись змеевики. Имелись случаи разрыва экранных труб вследствие истирания угольной пылью около выхода из пылевых горелок. Трубы холодной воронки имели повреждения из-за плохой внутренней очистки труб от шлама. [c.225]

В котлах среднего давления кольцевые трещины возникают на развальцованных участках экранных и кипятильных труб. В котлах высокого давления кольцевые трещины могут иметь место в любой завальцованной в барабан трубе, НО чаще всего трещины на-1 блюдаются в трубах ввода воды в барабан, спускных и оро-дувочных трубах из барабана. Трещины начинаются на наружной стороне стенки трубы в поясе развальцовки и выходят на внутреннюю, где их можно обнаружить при в нешнем осмотре, при условии, если осмотр производится до очистки котла от В нутренних отложений. [c.94]

Щелочение производится для очистки внутренних поверхностей котла от ржавчины, окалины и других продуктов коррозии, а также от отложений масла и отдельных видов накипи. Некоторое количество загрязнений, в том числе и окислов железа, остается после щелоче- [c.38]

При правильно организованном водном режиме котла, пра1в ильной подаче в него фосфатов и своевремеином удалении шлама котел может длительно работать без внутренней очистки. Но если шлама накапливается большое количество, то при малой скоро- [c.32]

Текущий (мелкий) ремонт котла наружная и внутренняя очистка, вальцовк-а дымогарных труб, установка заглушек, замена неисправных пр-окладок и др. [c.625]

mash-xxl.info