- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

паровой котел-утилизатор с блоком дожигающих устройств. Паровой котел утилизатор

ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР С БЛОКОМ ДОЖИГАЮЩИХ УСТРОЙСТВ

Изобретение относится к области теплоэнергетики и может быть использовано в энергетических парогазовых установках (ПГУ) с газотурбинными двигателями, паровыми турбинами и котлами-утилизаторами (КУ), снабженными блоками дожигающих устройств (БДУ).

Наибольший эффект может быть достигнут в теплофикационных ПГУ, где БДУ используют для покрытия пиковых тепловых нагрузок в холодный период с одновременной компенсацией снижения мощности паровой турбины из-за увеличения давления в теплофикационных отборах пара в этот период.

Известен паровой котел-утилизатор, в котором применено типовое решение, состоящее в наличии блока дожигающих устройств, размещенного на входе КУ по греющим газам, перед пароперегревательным участком (Л.В.Арсеньев, В.Г.Тырышкин. Комбинированные установки с газовыми турбинами. - Л.: Машиностроение, Ленингр. отделение, 1982, с.59, рис.II.I, б).

Недостатками известного устройства являются увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, а также относительно малый диапазон изменения паропроизводительности КУ за счет БДУ.

Известен паровой КУ с БДУ, примененный в теплофикационной ПГУ Nossener Brücke в г.Дрезден, Германия, содержащий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки ПЕ и И, снабженный двумя БДУ, первый из которых установлен на входе в КУ по греющим газам, перед пароперегревательным участком ПЕ, второй - перед газовым подогревателем сетевой воды ГПС (Цанев С. В., Буров В.Д., Ремезов А.Н. Газотурбинные и парогазовые установки тепловых электростанций: Учебное пособие для вузов под ред. С.В. Цанева - М.: Изд-во МЭИ, 2002 - с.426, рис.9.32),

Это известное техническое решение по совокупности признаков является наиболее близким к заявляемому и принято за прототип.

Недостатки устройства, принятого за прототип, связаны с размещением БДУ в КУ перед пароперегревателем. Это, во-первых, необходимость выдерживать расстояние от горелок БДУ до поверхностей нагрева пакета труб пароперегревателя не менее 5 м - для выравнивания температуры и скорости газового потока (там же, с.287) - и, соответственно, увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту. Во-вторых, относительно малый диапазон изменения паропроизводительности КУ за счет БДУ вследствие ограничений по допустимой температуре стенок труб пароперегревателя (с учетом температурной разверки в поперечном сечении газового тракта за БДУ и неизбежного возрастания разверки температур пара в трубах пароперегревателя), по температуре стенок газового тракта КУ непосредственно за БДУ (по соображениям теплозащиты несущих конструкций КУ и снижения теплопотерь на внешнее охлаждение), а также вследствие ограничений по допустимым значениям температуры и давления пара в.д. перед паровой турбиной.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым, при этом изобретение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Изобретение обеспечивает компактность размещения БДУ в котле-утилизаторе, снижение теплопотерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, расширение диапазона изменения паропроизводительности за счет БДУ в рамках существующих ограничений по температуре стенок теплообменных поверхностей и по температуре и давлению пара перед паровой турбиной.

Предложен паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, при этом блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками.

Паровой котел-утилизатор может быть снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем.

Расстояние от горелок БДУ до пакета испарителя в заявляемом КУ может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ не приведут к разверке температур воды и пароводяной смеси в трубах испарителя, т.к. температура воды в трубах испарителя постоянна и одинакова, при этом по мере прохождения газа через испаритель скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня.

Более компактное размещение БДУ с возможностью экранировки стенок котла, в случае необходимости, испарительными поверхностями позволяет значительно снизить теплопотери на внешнее охлаждение КУ и затраты на теплоизоляцию и теплозащиту.

Диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем также может быть значительно увеличен, во-первых, потому, что дожигание топлива начинается при более низкой температуре газа за пароперегревателем, во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей (каковыми являются поверхности испарителя), в-третьих, благодаря снижению (а не повышению) температуры пара перед паровой турбиной при использовании БДУ и, как следствие, более плавному повышению давления перед паровой турбиной (Р), меняющегося в примерно пропорциональной зависимости от произведения расхода пара (G) на квадратный корень от температуры (Т) в градусах Кельвина ( ).

).

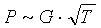

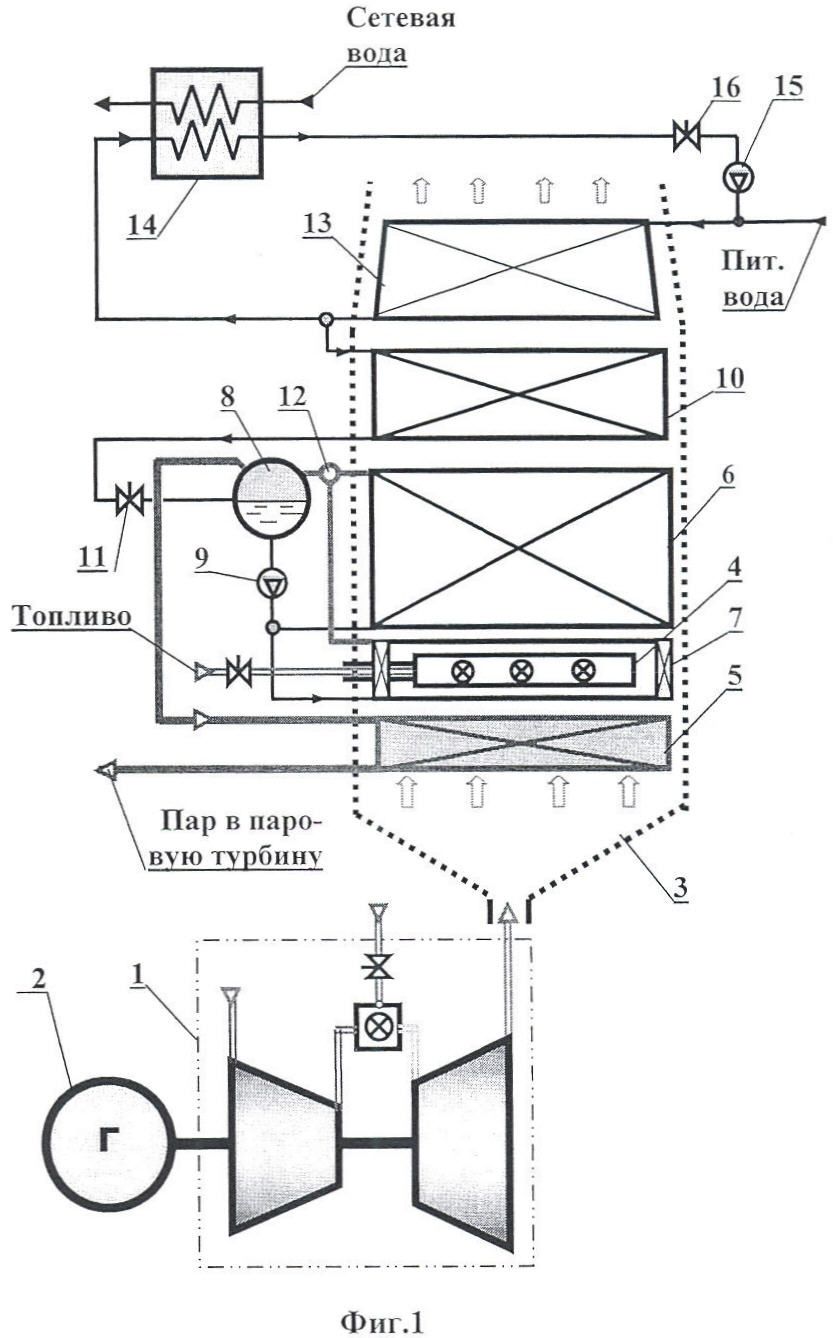

Сущность изобретения поясняется представленными на фиг.1 и фиг.2 схематическими чертежами, иллюстрирующими варианты реализации изобретения по обоим пунктам формулы на примере использования заявляемого КУ в составе парогазового блока, аналогичного прототипу. На чертежах изображены:

- на Фиг.1 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из барабана;

- на Фиг.2 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из экономайзера.

Паровой котел-утилизатор содержит ГТД 1 с турбогенератором 2 и паровой КУ 3 с БДУ 4. Паровой КУ предназначен для выработки пара одного давления с использованием остаточного тепла для нагрева сетевой воды и содержит последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки 5 и 6. Согласно изобретению, БДУ 4 размещен по ходу газов между пароперегревательным и испарительным участками 5 и 6. Согласно п.2 формулы, КУ 3 может быть также снабжен экранирующими испарительными поверхностями 7, являющимися частью испарительного участка 6 и установленными на стенках газового тракта КУ 3 между БДУ 4 и испарителем 6.

В приведенном примере КУ выполнен вертикальным и содержит барабан 8 с циркуляционным насосом 9, а также экономайзер 10 с регулирующим клапаном (РК) 11, установленным на выходе экономайзера 10 по питательной воде. Экранирующие испарительные поверхности 7 на выходе по пароводяной смеси сообщены через выходной коллектор 12 с входом барабана 8 по пароводяной смеси. На входе по воде экранирующие поверхности 7 связаны:

- в варианте, приведенном на фиг.1 - с выходом барабана 8 по воде через циркуляционный насос 9;

- в варианте, приведенном на фиг.2 - с выходом экономайзера 10 через РК 11 по питательной воде.

В приведенном примере КУ 3 также содержит хвостовой экономайзер 13, установленный по ходу газов за экономайзером 10 и сообщенный на выходе по воде с входом экономайзера 10 по воде, и содержит водяной подогреватель сетевой воды 14, сообщенный на входе и выходе по греющей воде, соответственно, с выходом и входом - через циркуляционный насос 15 и РК 16 - хвостового экономайзера 13 по воде.

Паровой КУ с БДУ работает следующим образом.

Воду из хвостового экономайзера 13 подают в экономайзер 10, откуда она поступает в барабан 8 непосредственно (фиг.1) или через пароводяной тракт экранирующих поверхностей 7 (фиг.2) с регулированием по уровню воды в барабане 8 при помощи РК 11. Воду из хвостового экономайзера 10 также подают циркуляционным насосом 15 на вход подогревателя сетевой воды 14 по греющей воде с регулированием по температуре воды за хвостовым экономайзером 13 при помощи РК 16.

В период, когда тепла, отпускаемого внешнему потребителю через водяной подогреватель сетевой воды 14 и из отборов паровой турбины (на чертежах не показанной), недостаточно, включают в работу БДУ 4. За счет теплоты сгорания топлива, подаваемого в БДУ 4 и сжигаемого в остаточном кислороде выхлопных газов ГТД 1, увеличивается паропроизводительность испарителя 6.

Максимальный диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем значительно шире, чем в прототипе, во-первых, потому, что дожигание топлива в БДУ начинается при более низкой температуре газа за пароперегревателем 5 (а не перед ним, как в прототипе), во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей испарителя 6 и водоохлаждаемых экранирующих поверхностей 7, являющихся частью испарителя 6, в-третьих, благодаря снижению (а не повышению, как в прототипе) температуры пара за пароперегревателем 5 при использовании БДУ 4.

Проблема теплозащиты и теплоизоляции стенок газового тракта (если требуется расширить диапазон изменения температуры газа перед испарителем до слишком высоких значений) может быть решена установкой экранирующих поверхностей 7, а расстояние от горелок БДУ 4 до пакета испарителя 6 может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ 4 не приводят к разверке температур воды и пароводяной смеси в трубах испарителя 6, т.к. температура воды в трубах испарителя 6 постоянна и одинакова, при этом по мере прохождения газа через испаритель 6 скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня. Тем самым обеспечивается более компактное размещение БДУ и значительное снижение теплопотерь на внешнее охлаждение КУ и затрат на теплоизоляцию и теплозащиту стенок КУ, связанных с использованием БДУ.

Приведенный пример представлен для иллюстрации заявляемого изобретения в наиболее наглядном виде и не исчерпывает всех возможных вариантов его применения. В частности, котел-утилизатор может быть не вертикальным, а горизонтальным, может содержать поверхности не одного, а двух или более давлений, может быть не барабанного, а прямоточного типа (т.е. не иметь барабанов), соответственно, исполнение экранирующих испарительных поверхностей и их подключение к основному пакету испарителя также может быть весьма разнообразным, кроме того, котел вообще может не иметь экранирующих поверхностей, учитывая более низкую начальную температуру газа перед БДУ (по сравнению с прототипом) и более компактное размещение БДУ в КУ (небольшое расстояние от БДУ до основного пакета труб испарителя) и т.п.

edrid.ru

Вертикальный паровой котел-утилизатор с повышенной кратностью циркуляции

Полезная модель относится к теплоэнергетике и может быть использована в котлах-утилизаторах парогазовых установок (ПГУ). Достигаемым результатом полезной модели является повышение эффективности работы котла-утилизатора вертикального типа, имеющего в поперечном сечении форму неравностороннего прямоугольника, путем существенного уменьшения гидравлического сопротивления труб испарительной поверхности без необходимости подъема сепарационного барабана на высокую отметку. Существо: согласно полезной модели плоскости змеевиков конвективных пакетов испарительной поверхности расположены в газоходе перпендикулярно более протяженным стенам газохода, а сепарационные барабаны расположены вдоль этих стен. 1 нез. п. ф-лы, 2 ил.

В настоящее время все большее распространение получают парогазовые установки (ПГУ), в которых с целью утилизации тепла газов после газовой турбины устанавливаются паровые котлы-утилизаторы с естественной циркуляцией. Полученный в котле пар используется, в основном, в паровой турбине для выработки электроэнергии.

Существует два компоновочных типа котлов-утилизаторов - горизонтальные и вертикальные. В горизонтальном котле трубы испарительных поверхностей расположены вертикально, что, благодаря их относительно низкому гидравлическому сопротивлению силам гравитации позволяет обеспечить естественную циркуляцию пароводяной смеси с требуемой оптимальной кратностью циркуляции (3-3,5). В вертикальном котле трубы испарительных поверхностей расположены горизонтально, что из-за повышенного гидравлического сопротивления силам гравитации требует применения принудительной циркуляции или значительного увеличения высоты установки сепарационных барабанов для увеличения циркуляционного напора. Однако для размещения горизонтального котла-утилизатора необходима относительно большая площадь, что создает определенные трудности для компоновки оборудования электростанции. Кроме того, горизонтальный котел-утилизатор с несколькими ступенями давления содержит большое (соответствующее числу ступеней) число последовательно установленных вертикальных испарительных панелей. Тепловое напряжение этих панелей различно, поэтому они объединяются между собой в сложные контуры циркуляции. При этом наличие большого числа испарительных панелей увеличивает затраты на создание и обслуживание линий продувок этих панелей. Из упомянутых двух типов котлов-утилизаторов, учитывая изложенное, для промышленной реализации предпочтительным является вертикальный котел при условии устранения присущих этому типу котлов упомянутых выше недостатков.

Известен котел-утилизатор с естественной циркуляцией, содержащий вертикальный газоход с передней, задней и боковыми стенами, имеющий в поперечном сечении форму неравностороннего прямоугольника, по меньшей мере один горизонтальный сепарационный барабан, расположенный параллельно одной из стен газохода и помещенную внутри газохода испарительную поверхность в виде по меньшей мере одного конвективного пакета плоских змеевиков, подключенных параллельно к сепарационным барабанам [1] - прототип. Известному котлу [1] присущи все отмеченные выше недостатки парового котла вертикального типа, в частности, сепарационный барабан котла расположен на сравнительно высокой отметке для преодоления высокого гидравлического сопротивления горизонтально расположенных труб испарительной поверхности.

Достигаемым результатом полезной модели является повышение эффективности работы котла-утилизатора вертикального типа, имеющего в поперечном сечении форму неравностороннего прямоугольника, путем существенного уменьшения гидравлического сопротивления труб испарительной поверхности без необходимости подъема сепарационного барабана на высокую отметку.

Указанный результат обеспечивается тем, что в котле-утилизаторе с естественной циркуляцией, содержащем вертикальный газоход с передней, задней и боковыми стенами, имеющий в поперечном сечении форму неравностороннего прямоугольника, по меньшей мере один горизонтальный сепарационный барабан, расположенный параллельно одной из стен газохода и помещенную внутри газохода испарительную поверхность в виде по меньшей мере одного конвективного пакета плоских змеевиков, подключенных параллельно к сепарационным барабанам, согласно полезной модели плоскости змеевиков конвективных пакетов расположены в газоходе перпендикулярно более протяженным стенам газохода, а сепарационные барабаны расположены вдоль этих стен.

На фиг.1 схематически изображен пример конструктивного выполнения котла-утилизатора согласно полезной модели, вид на боковую сторону; на фиг.2 - разрез по А-А фиг.1.

Котел-утилизатор согласно полезной модели содержит вертикальный газоход 1 с передней и задней стенами соответственно 2 и 3 (фиг.2) и боковыми стенами 4.5 (фиг.1). В поперечном сечении (на чертеже не показано) газоход 1 имеет форму неравностороннего прямоугольника с более протяженными боковыми стенами соответственно 4,5 и менее протяженными передней и задней стенами соответственно 2,3. В газоходе 1 последовательно (по ходу газов) установлены следующие конвективные поверхности нагрева, выполненные в виде пакетов плоских змеевиков: пароперегреватель 6 высокого давления, испарительная поверхность 7 высокого давления, водяной экономайзер 8, пароперегреватель низкого давления 9, испарительная поверхность низкого давления 10, газовый подогреватель 11 конденсата. Змеевики испарительной поверхности 7 высокого давления подключены с помощью подъемных труб 12 и опускных труб 13 параллельно к сепарационному барабану 14 высокого давления (фиг.1), расположенному параллельно боковой стене 4. Змеевики испарительной поверхности 10 низкого давления подключены с помощью подъемных труб 15 и опускных труб 16 параллельно к сепарационному барабану 17. Плоскости змеевиков конвективных пакетов расположены в газоходе 1 перпендикулярно более протяженным стенам газохода (для данного примера перпендикулярно боковым стенам 4 и 5), а сепарационные барабаны расположены вдоль этих стен.

Выбранный в качестве примера котел-утилизатор согласно полезной модели работает следующим образом. Выхлопные газы газотурбинной установки поступают в газоход 1 и движутся в нем снизу вверх в направлении стрелок, обозначенных на чертеже (фиг.1 и фиг.2), обогревая установленные в нем конвективные поверхности нагрева 6-11. Питательная вода, пройдя газовый подогреватель 11 конденсата, деаэраторные колонки низкого и высокого давления и питательные насосы (на чертеже не показаны) подается в экономайзер 6, после которого вода поступает в барабаны 14 и 17. В контурах

высокого и низкого давления, образованных соответственно барабаном 14, испарительной поверхностью 7 высокого давления, опускными трубами 13, подъемными трубами 12 и барабаном 17 низкого давления, испарительной поверхностью 10 низкого давления, опускными трубами 16, подъемными трубами 15, осуществляется циркуляция котловой воды с высокой кратностью, обеспечиваемой увеличенным количеством испарительных труб и укороченной длиной змеевиков, подключенных к барабанам 14 и 17. Необходимая расчетная величина испарительных поверхностей 7 и 10 при укороченной длине змеевиков обеспечивается соответствующим увеличением их числа. При этом высотные габариты теплообменных пакетов и вертикального газохода (шахты) котла не изменяются.

Источники информации:

1. Полезная модель RU №18193 7 F 22 В 1/18, 2000.

Котел-утилизатор с естественной циркуляцией, содержащий вертикальный газоход с передней, задней и боковыми стенами, имеющий в поперечном сечении форму неравностороннего прямоугольника, по меньшей мере один горизонтальный сепарационный барабан, расположенный параллельно одной из стен газохода и помещенную внутри газохода испарительную поверхность в виде по меньшей мере одного конвективного пакета плоских змеевиков, подключенных параллельно к сепарационным барабанам, отличающийся тем, что плоскости змеевиков конвективных пакетов расположены в газоходе перпендикулярно более протяженным стенам газохода, а сепарационные барабаны расположены вдоль этих стен.

poleznayamodel.ru

Паровой котел-утилизатор - Справочник химика 21

Уносимые газами регенерации частицы катализатора улавливаются расположенными в верху регенератора циклонами 14, а иногда также вторичными улавливающими устройствами, находящимися вне регенератора. Газы регенерации, пройдя паровой котел-утилизатор 23 и устройство для дополнительного извлечения катализаторной пыли, выбрасываются через дымовую трубу в атмосферу. Пар отделяется от воды в барабане 15. [c.125] Вместо скруббера были поставлены циклоны второй ступени поток горячих газов регенерации стали пропускать через паровой котел-.утилизатор. При эксплуатации скруббера имели место затруднения, если содержание извлекаемого соляровым дистиллятом катализатора достигало 0,24 г на 1 см жидкости. [c.81]К — реактор 2 — регенератор 3 — отпарные секции 4 — поршневой воздушный компрессор —воздухоподогреватель 6 — решетка для распределения воздуха 7—внутренняя отпарная колонна —промежуточные решетки 9 — циклоны iO — паровой котел-утилизатор 11 — вспомогательная линия отвода катализатора 12—ввод агента для отпарки или продувки 13 — ввод свежего катализатора И — сухопарник. [c.148]

Частицы кокса-теплоносителя с отложившимся на них тонким слоем образовавшегося в процессе кокса (балансового кокса) опускаются в низ отпарной секции реактора, при этом они продуваются встречным потоком водяного пара. Далее они перемещаются по изогнутому трубопроводу 8 (пневмотранспорт) в коксонагреватель 5. С помощью воздуходувки 1 под распределительную решетку 6 коксонагревателя подается воздух в объеме, необходимом для нагрева циркулирующего кокса до заданной температуры. Кокс нагревается за счет теплоты сгорания части балансового кокса. Продукты сгорания (дымовые газы) проходят двухступенчатые циклоны 4, где от них отделяются мелкие частицы кокса, и поступают в паровой котел-утилизатор (на схеме не показан). [c.31]

Катализатор, пройдя зону отпаривания водяным паром, по транспортной линии 5 поступает в регенератор 6 с псевдоожиженным слоем катализатора, куда одновременно воздуходувкой 3 через горизонтальный распределитель подается воздух, необходимый для регенерации катализатора. Регенерированный катализатор по трубопроводу 7 опускается в узел смешения с сырьем. Пары продуктов крекинга и газы регенерации отделяются от катализаторной пыли в соответствующих двухступенчатых циклонах и объединяются в сборных камерах, расположенных в верхней части аппаратов 6 и 10. Газы регенерации проходят паровой котел-утилизатор 9, где их тепло используется для выработки водяного пара. Затем они очищаются от остатков пыли в электрофильтре 8 и выводятся в атмосферу через дымовую трубу (на схеме не показана). [c.38]

Закоксованный катализатор, имеющий температуру около 500°, отводится из реактора через нижнее отверстие непрерывным потоком и поступает под давлением реактора в узел У2, где подхватывается струей воздуха, подаваемого воздуходувкой М1 под давлением около 1 ати, и транспортируется таким образом в регенератор Р2, где давление не превышает 0,4 ати. При соприкосновении с воздухом кокс загорается. Поддержанием в регенераторе Р2 кипящего слоя определенной высоты достигается практически полная регенерация катализатора. Выжиг кокса ведет к нагреву массы катализатора от 500 до 620°. Запас тепла, накопленный катализатором в регенераторе Р2, достаточен для полного испарения сырья и образования продуктов крекинга. При слишком большом выделении тепла включается дополнительный паровой котел-утилизатор. Этим предупреждается опасный перегрев катализатора. [c.220]

Из контактного аппарата так называемые нитрозные газы, содержащие около 11 % окиси азота, выходят с очень высокой температурой — до 800°С. Между тем следующие реакции нужно, как мы знаем, проводить при обычной температуре. Следовательно, необходимо охладить газ, используя, разумеется, теплоту реакции для каких-либо полезных целей, проще всего для получения водяного пара. Поэтому нитрозный газ направляют в паровой котел-утилизатор. [c.65]

ОТХОДОВ (включая промышленный и бытовой мусор) с рекуперацией тепла. Установки включают следующее оборудование вращающуюся печь пиролиза 5 для сжигания отходов, в которой при определенной температуре и скорости происходит сначала дистилляция (перегонка) летучих компонентов резины и сгорание других материалов, далее — полное сгорание связанного углерода и затем — превращение в мотки металлической арматуры, которая транспортируется ленточным конвейером к контейнерам для ее упаковки специальную топку, в которой при заданных давлении и температуре происходит полное окисление горючих компонентов с образованием газообразных веществ паровой котел-утилизатор, использующий тепло отходящих газов для получения пара, применяемого для производственных целей. [c.187]

Образующиеся газы регенерации, пройдя через отстойную зону регенератора и циклонные сепараторы 14, поступают в паровой котел-утилизатор 23 с паровым барабаном 15, где теплота газов используется для образования водяного пара. В дальнейшем охлажденные газы проходят через пылеулавливающее устройство (обычно через электрофильтры) и выбрасываются в атмосферу. Катализаторная пыль возвращается в систему. Регенерированный катализатор отводится из кипящего слоя регенератора через колодец 24 и стояк регенератора 2 в узел смешения реактора 3. [c.183]

После частичной конверсии оксида углерода парогазовая смесь поступает в паровой котел-утилизатор 5, в котором образуется насыщенный пар высоких параметров — давлением 10,3 МПа и температурой 400 °С. Далее температура пара повышается в пароперегревателе 6 до 480°С. Водяной пар используется затем в паровых турбинах для компримирования природного газа, кислорода и конвертированного газа. [c.24]

Газ с температурой 1000 С выводится из бокового штуцера в паровой котел-утилизатор, а затем на очистку от пыли. [c.157]

Образующиеся газы регенерации, пройдя отстойную зону регенерации и циклонные сепараторы 5, поступают в паровой котел-утилизатор 2, где теплота газа используется для образования водяного пара [c.205]

Сернистый газ, получаемый в результате сжигания серы, поступает в паровой котел-утилизатор 9 для использования избыточного тепла и далее направляется непосредственно на производство контактной серной кислоты по короткой технологической схеме печь — контактный аппарат — абсорбер (стр. 122). [c.87]

Температуру конвертированного газа на входе в паровой котел-утилизатор 5 регулируют, меняя соотношение газовых потоков из основной линии и линии холодных байпасов. В паровом котле-утилизаторе конвертированный газ проходит подогревательный элемент, состоящий из труб высокого давления, и, частично охлаждаясь за счет испарения воды, поступает в выносной теплообменник 4. [c.181]

Регулируя количество байпасного газа, можно легко устранить перегрев катализатора. Конвертированный газ из каталитической зоны при температуре 460—480° С поступает в межтрубное пространство внутреннего теплообменника / и, охладившись до 350—380° С, выходит из колонны, направляясь в паровой котел-утилизатор. [c.186]

I — воздушный вентилятор 2 — печь для сжигания сероводорода 3 — паровой котел-утилизатор 4 — контактный аппарат 5 — башня-конденсатор 6 — электрофильтр . 7 — оросительный холодильник 8 — сборник кислоты а — регулятор соотношения [c.415]

Отходящие из трубчатой печи топочные газы через дымоход, находящийся в нижней части печи, поступают в паровой котел-утилизатор 7, где используются для производства водяного пара, идущего на конверсию. При этом температура топочных газов снижается с 600—700 до 200—250° С. Использование тепла топочных газов повышает экономичность производства водорода. [c.127]

Паровой котел-утилизатор. Для использования части избыточного тепла, выделяющегося при сжигании кокса в регенераторе, имеется котел-утилизатор, производящий водяной пар. Поверхность нагрева этого котла выполнена в виде ряда параллельно включенных змеевиков, находящихся в регенераторе. Образующийся в змеевиках водяной пар отделяется от циркулпрующе воды в барабане котла-утилизатора. Пар направляется из барабана в заводской паропровод, а вода возвращается насосом в охлаждающие змеевики регенератора. Барабан снабжен следующими штуцерами для ввода свежей воды, для ввода паро-жидкой смеси пз змеевиков водяного охлаждения регенератора и для вывода водяного нара в заводскую сеть. Барабан имеет предохранительный кланан, манометр и указатель уровня воды. [c.106]

Газы регенерации по выхимь яа циклонов направляются либо в паровой котел-утилизатор, либо непосредственно в дымовую трубу. Ьну-.тренний вид верхней части одного из регенераторов небольшой мощности с облицовкой и двумя циклонами показан на рис. 78 [180]. [c.155]

Установка состоит из следующих секций подготовки сырья (компрессор, подогреватель, аппараты для очистки сырья от соединений серы, пароперегреватель и инжекторный смеситель) паровой конверсии (печь паровой конверсии и паровой котел-утилизатор) конверсии оксида углерода в диоксид (реакторы средне- и низкотемпературной конверсии) очистки технологического газа от диоксида углерода (абсорбция горячим водным раствором карбоната калия, регенерация и др.) и секции метаниро-вания. Технологическая схема установки представлена на рис. VI-4. [c.62]

Газовые факельные горелки располагаются в своде печи. Дымовые газы в этом случае движутся в реакционных трубах параллельно парогазовому потоку, т. е. сверху впиз, проходят через нижние борова в общий боров, расположенный в торце печи, и поступают в конвекционную секцию печи. Печи, снабженные излучающими горелками, могут иметь общий боров для вывода дымового газа снизу или сверху. Дымовые газы, покидающие радиантную секцию печп, с температурой 950—1100 поступают в конвекционную секцию, где тепло дымовых газов используется для производства пара и для нагрева сырья. Конвекционная секция печи представляет собой паровой котел-утилизатор. Она может располагаться рядом с радиантной секцией или над ней. [c.142]

Уносимые газами регенерации частицы катализатора улавливаются расположенными вверху регенератора циклонами 4, а иногда также вторичными улавливающими устройствами, находящимися вне регенератора. Газы регенерации VI, пройдя паровой котел-утилизатор 2 и устройства для дополнительного извлечения катализаторной пыли, выбрасываются через дымовую трубу в атмосферу. Пары отделяются от воды в барабане 3. По выходе из реактора 21 продукты крекинга (кроме кокса) по линии VII поступают в колонну 23 (с отпарной колонной 25), где и разделяются. В нижней секции 24 этой колонны тяжелый газойль отстаивается от катализаторной пыли и выводится по трубопроводу через холодильник в резервуар. Остальная часть газойля вместе с катализаторной пылью поступает снизу секции 24 в узел смешения 7. Легкие продукты крекинга вместе с водяным паром, пройдя конденсатор 22, поступают в газоотделитель 26, откуда жирный газ и нестабильный бензин VIII направляются на абсорбционно-газофрак-ционирующую установку. Количество катализатора, выводимого из отпарной секции И, автоматически регулируется установленной на стояке 12 задвижкой 13 в зависимости от уровня катализатора в реакторе. [c.82]

Р1, Р2, РЗ—реакторы Лi —ротационная воздуходувка Я2—ЯЗ—насосы 01 — фильтр для воздуха Т1 — соляном воздухонагреватель М2 — газовая турбина С2 —дымовая труба Ш—огневой воздухонагреватель /72 —огневой нагреватель дымовых газов —соляной сбориик Т2 — паровой котел-утилизатор ЖЗ—паровая турбина или электромотор. [c.213]

Тколонна синтеза 2 — катализаторная коробка з — верхний теплообменник 4 — нижний предварительный теплообменник 5 — регулирующий клапан в — соосные трубы для соединения колонны с котлом 7 — паровой котел-утилизатор. [c.365]

Дымовые газы, уходящие из печи с температурой примерно 1 100—1 200 °С, снльнО загрязнены технологической пылью — пылесодержание их доходит до 100—200 г/.и-. Часть пыли находится в размягченном состоянии и может шлаковать поверхности нагрева теплоиспользующей установки. Поэтому непосредственно за печью устанавливается котел-утилизатор с экраном-шлакогранулятором. Посредством последнего резко снижается температура газов еще до конвективной поверхности котла, и частички цитака затвердевают (гранулируются). В настоящее время применяется следующая тепловая схема отражательной печи. За печью устанавливается паровой котел-утилизатор, использующий перепад температуры газов приблизительно от 1 250 до 500 °С. Далее устанавливается противоточный рекуператор для подогрева воздуха, идущего-в печь, до 350—450 °С. Температура дымовых газов за рекуператором может быть доведена до 470—200 °С. Однако более целесообразна другая схема — с высокотемпературным автономным воздухоподогревателем, о чем подробнее сказано в гл. 7. [c.22]

chem21.info

Паровой котел-утилизатор

ОПИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублин

Зависимое от авт. свидетельства №

МПК F 22b 1/18

Заявлено 24.11.1969 (№ 1306563/24-6) с присоединением заявки ¹

Приоритет

Опубликовано 01.Х.1971. Бюллетень № 29

Дата опубликования описания 11.XI.1971

Комитат ло делам изобретений и открытий ври Совете Министров

СССР

УДК 621.181.62 (088.8) Авторы изобретения

А, И. Бережинский, Э. М. Каганова, 3. В. Храмова, А. А. Фомичев, Б. П. Подоба, А. В. Крячко, В. Я. Якимович, Г. А. Авдеев, Б. М. Телков, Е. И. Дорман и Л. М. Ляховер

Заявитель

ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР

Изобретение относится к паровым котламутилизаторам охладителям конвертерных газов и может быть использовано в металлургической промышленности.

Известны паровые котлы-утилизаторы охладители конвертерных газов с принудительной циркуляцией, содержащие снабженные поверхностями нагрева газоход, кессон с проходами фурм и течек для подачи сыпучих материалов в конвертер и установленный в нижней части башмак для предохранения кессона от истирания и ударов. В этих котлах узлы прохода фурм и течек выполнены полыми из двух концентрических обечаек, между которыми движется охлаждающая среда. Трубчатые элементы котла могут работать на повышенном давлении, в то время как рабочее давление для узлов прохода фурмы и течек по условиям прочности должно быть в пределах 1 — 6 атм.

В связи с этим такие котлы имеют два самостоятельных циркуляционных контура: контур низкого давления и контур высокого давления, а также две группы связанного с этим ооорудования (два барабана, две группы циркуляционных насосов, арматуры, трубопроводов и т. д.), что конструктивно усложняет установку, увеличивает капитальные затраты и эксплуатационные расходы.

Цель изобретения — упрощение конструкции и повышение надежности работы котла.

Это достигается тем, что поверхности нагрева проходов фурм, течек и башмака включены в общий циркуляционный контур с кессоном и газоходом.

5 Поверхности нагрева проходов фурм и течек могут быть выполнены в виде цилиндра, образованного вертикально расположенными плавниковыми трубами с установленными внутри них трубами меньшего диаметра для

10 подачи котловой воды.

Поверхность нагрева башмака может быть выполнена в виде концентрических колец, составленных из труб, соединенных коллекторами и имеющих сужения в местах ввода в кол15 лекторы.

Для предохранения узлов проходов фурмы и течек от истирания на выступающие внутрь детали приварены прутки.

На фиг. 1 изображена принципиальная схе20 ма предлагаемого котла-утилизатора, общий вид; на фпг, 2 — башмак, общий вид; на фиг. 3 — узел крепления листа к трубам башмака; на фиг. 4 — узел башмака; на фиг. 5— устройство для прохода фурмы и течек, об25 щий вид.

Котел содержит перемещающуюся юбку I, башмак 2, защищающий нижнюю часть котла от истирания, кессон 8 с узлами для прохода фурмы 4 и течек 5, газоход 6, барабан 7, цпр30 куляционные насосы 8 и трубопроводы 9. Все охлаждасмые элементы котла вклю (сны В один циркуляционпый контур.

Ваш)мак 2 выполне:(в виде концентрически. колец, составленных I(3 труб 10, соединенных коллектор ахlи 11 и имеlощих су?кение В местах ввода в коллекторы. Сверху ." трубам баштмака при помощи бо ITGBI х соединений прикреплен лист 12, на котором устаповлепь песочные затворы 18, Узлы прохода фуры и течек выполи ::(ы одинаковыми и представляют собой поверхности

14 нагрева, имеющие форму срезанного наклонной плоскостью цилиндра из вертикальных плавниковых труб 15. В каждую трубу

15 введена труба 16 меньшего диаметоа, через которую осуществляется подвод воды, а по нару?кным обогреваемым трубам 15 отводится парОВОдяная смесь. Для предот.(ращения истирания к внутренней образующей;амер 17 приварены по периметру прутки 18.

Предмет изобретения

1. Паровой котел-утилизàrop охладите,.п конвертерпых газов с принудительной ц:(рхyлЯЦией, содер?кащиЙ с?lабеенпые ПОВерхностя l(,i I(Bi pCÂà ГПЗОХО.(„.-:CCCOB С ПрОХОда)МИ фурХ

i. тече;

5 и ударов, о;ла (а(о(,.(()йс(1 тем, что, с цель(о уп11(пцеп)3Я копструк(цш и;(овышепия надежности,((oncp.i;(ocT;; па,рсва проходов фурм, тсчек и башма((а вк:почены в общий циркуляI. 1iOlIB6l1f 1(ОНТ р С (CCCOHoib! И газоходом.

IO 2, Котел-утил((затор по п. 1, от,ги«аюа(ийся i ".31, что ((013PP. locTFI нагPFBB IPoxogoB фУ1?м и теч(i(Büïoc(íå:(û в виде цилиндра, образованного вертикально располо?кенными плавниковыми трубами с установленными внутри них

15 т13убами мепьп(его диаметра длЯ пОДачи KQTЛОВОИ ВОДЫ.

3. I(,ore. -утилизатор по ш(. 1 и 2, отличаю(Чийся тем, что поверхность нагрева башмака вы Ioëïñíà B виде концентрических колец, cÎc20 тавлепных из труб, соединенных коллекторами и и)ме(ощи. .-у?кения в местах ВВОдя В коллекторы.

4. KOTeл-утилизатор по пп. 1 — 3, отличаюи1ийся тем, что, с целью предохранения узлов

25 проходов фурмы и течек от истирания, на выступающие внутрь де-али приварены прутки.

Фиг. 5

Составитель Б. Травин

Редактор А. Пейсочеико Тскред 3. H. Таранеико

1(орректор Е. Н, Зимина

Заказ 3049717 Изд. ¹ 1274 Тираж 473 Подписное

ЦНИИПИ 1(омитета по делам изобретений и открытий при Совете Министров СССР

Москва, 4(-35, Раушская на 6., д. 475

Типопрафия, пр. Сапунова, 2

www.findpatent.ru

паровой котел-утилизатор с блоком дожигающих устройств - патент РФ 2486404

Изобретение относится к области теплоэнергетики и может быть использовано в энергетических парогазовых установках с газотурбинными двигателями, паровыми турбинами и котлами-утилизаторами, снабженными блоками дожигающих устройств. Наибольший эффект может быть достигнут в теплофикационных ПГУ, где блок дожигающих устройств используют для покрытия пиковых тепловых нагрузок в холодный период с одновременной компенсацией снижения мощности паровой турбины из-за увеличения давления в теплофикационных отборах пара в этот период. Предложен паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, при этом блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками. Паровой котел-утилизатор может быть снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем. Изобретение обеспечивает компактность, снижение теплопотерь и затрат на теплоизоляцию и теплозащиту. 1 з.п. ф-лы, 2 ил.

Рисунки к патенту РФ 2486404

Изобретение относится к области теплоэнергетики и может быть использовано в энергетических парогазовых установках (ПГУ) с газотурбинными двигателями, паровыми турбинами и котлами-утилизаторами (КУ), снабженными блоками дожигающих устройств (БДУ).

Наибольший эффект может быть достигнут в теплофикационных ПГУ, где БДУ используют для покрытия пиковых тепловых нагрузок в холодный период с одновременной компенсацией снижения мощности паровой турбины из-за увеличения давления в теплофикационных отборах пара в этот период.

Известен паровой котел-утилизатор, в котором применено типовое решение, состоящее в наличии блока дожигающих устройств, размещенного на входе КУ по греющим газам, перед пароперегревательным участком (Л.В.Арсеньев, В.Г.Тырышкин. Комбинированные установки с газовыми турбинами. - Л.: Машиностроение, Ленингр. отделение, 1982, с.59, рис.II.I, б).

Недостатками известного устройства являются увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, а также относительно малый диапазон изменения паропроизводительности КУ за счет БДУ.

Известен паровой КУ с БДУ, примененный в теплофикационной ПГУ Nossener Brücke в г.Дрезден, Германия, содержащий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки ПЕ и И, снабженный двумя БДУ, первый из которых установлен на входе в КУ по греющим газам, перед пароперегревательным участком ПЕ, второй - перед газовым подогревателем сетевой воды ГПС (Цанев С. В., Буров В.Д., Ремезов А.Н. Газотурбинные и парогазовые установки тепловых электростанций: Учебное пособие для вузов под ред. С.В. Цанева - М.: Изд-во МЭИ, 2002 - с.426, рис.9.32),

Это известное техническое решение по совокупности признаков является наиболее близким к заявляемому и принято за прототип.

Недостатки устройства, принятого за прототип, связаны с размещением БДУ в КУ перед пароперегревателем. Это, во-первых, необходимость выдерживать расстояние от горелок БДУ до поверхностей нагрева пакета труб пароперегревателя не менее 5 м - для выравнивания температуры и скорости газового потока (там же, с.287) - и, соответственно, увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту. Во-вторых, относительно малый диапазон изменения паропроизводительности КУ за счет БДУ вследствие ограничений по допустимой температуре стенок труб пароперегревателя (с учетом температурной разверки в поперечном сечении газового тракта за БДУ и неизбежного возрастания разверки температур пара в трубах пароперегревателя), по температуре стенок газового тракта КУ непосредственно за БДУ (по соображениям теплозащиты несущих конструкций КУ и снижения теплопотерь на внешнее охлаждение), а также вследствие ограничений по допустимым значениям температуры и давления пара в.д. перед паровой турбиной.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым, при этом изобретение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Изобретение обеспечивает компактность размещения БДУ в котле-утилизаторе, снижение теплопотерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, расширение диапазона изменения паропроизводительности за счет БДУ в рамках существующих ограничений по температуре стенок теплообменных поверхностей и по температуре и давлению пара перед паровой турбиной.

Предложен паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, при этом блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками.

Паровой котел-утилизатор может быть снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем.

Расстояние от горелок БДУ до пакета испарителя в заявляемом КУ может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ не приведут к разверке температур воды и пароводяной смеси в трубах испарителя, т.к. температура воды в трубах испарителя постоянна и одинакова, при этом по мере прохождения газа через испаритель скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня.

Более компактное размещение БДУ с возможностью экранировки стенок котла, в случае необходимости, испарительными поверхностями позволяет значительно снизить теплопотери на внешнее охлаждение КУ и затраты на теплоизоляцию и теплозащиту.

Диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем также может быть значительно увеличен, во-первых, потому, что дожигание топлива начинается при более низкой температуре газа за пароперегревателем, во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей (каковыми являются поверхности испарителя), в-третьих, благодаря снижению (а не повышению) температуры пара перед паровой турбиной при использовании БДУ и, как следствие, более плавному повышению давления перед паровой турбиной (Р), меняющегося в примерно пропорциональной зависимости от произведения расхода пара (G) на квадратный корень от температуры (Т) в градусах Кельвина ( ).

).

Сущность изобретения поясняется представленными на фиг.1 и фиг.2 схематическими чертежами, иллюстрирующими варианты реализации изобретения по обоим пунктам формулы на примере использования заявляемого КУ в составе парогазового блока, аналогичного прототипу. На чертежах изображены:

- на Фиг.1 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из барабана;

- на Фиг.2 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из экономайзера.

Паровой котел-утилизатор содержит ГТД 1 с турбогенератором 2 и паровой КУ 3 с БДУ 4. Паровой КУ предназначен для выработки пара одного давления с использованием остаточного тепла для нагрева сетевой воды и содержит последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки 5 и 6. Согласно изобретению, БДУ 4 размещен по ходу газов между пароперегревательным и испарительным участками 5 и 6. Согласно п.2 формулы, КУ 3 может быть также снабжен экранирующими испарительными поверхностями 7, являющимися частью испарительного участка 6 и установленными на стенках газового тракта КУ 3 между БДУ 4 и испарителем 6.

В приведенном примере КУ выполнен вертикальным и содержит барабан 8 с циркуляционным насосом 9, а также экономайзер 10 с регулирующим клапаном (РК) 11, установленным на выходе экономайзера 10 по питательной воде. Экранирующие испарительные поверхности 7 на выходе по пароводяной смеси сообщены через выходной коллектор 12 с входом барабана 8 по пароводяной смеси. На входе по воде экранирующие поверхности 7 связаны:

- в варианте, приведенном на фиг.1 - с выходом барабана 8 по воде через циркуляционный насос 9;

- в варианте, приведенном на фиг.2 - с выходом экономайзера 10 через РК 11 по питательной воде.

В приведенном примере КУ 3 также содержит хвостовой экономайзер 13, установленный по ходу газов за экономайзером 10 и сообщенный на выходе по воде с входом экономайзера 10 по воде, и содержит водяной подогреватель сетевой воды 14, сообщенный на входе и выходе по греющей воде, соответственно, с выходом и входом - через циркуляционный насос 15 и РК 16 - хвостового экономайзера 13 по воде.

Паровой КУ с БДУ работает следующим образом.

Воду из хвостового экономайзера 13 подают в экономайзер 10, откуда она поступает в барабан 8 непосредственно (фиг.1) или через пароводяной тракт экранирующих поверхностей 7 (фиг.2) с регулированием по уровню воды в барабане 8 при помощи РК 11. Воду из хвостового экономайзера 10 также подают циркуляционным насосом 15 на вход подогревателя сетевой воды 14 по греющей воде с регулированием по температуре воды за хвостовым экономайзером 13 при помощи РК 16.

В период, когда тепла, отпускаемого внешнему потребителю через водяной подогреватель сетевой воды 14 и из отборов паровой турбины (на чертежах не показанной), недостаточно, включают в работу БДУ 4. За счет теплоты сгорания топлива, подаваемого в БДУ 4 и сжигаемого в остаточном кислороде выхлопных газов ГТД 1, увеличивается паропроизводительность испарителя 6.

Максимальный диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем значительно шире, чем в прототипе, во-первых, потому, что дожигание топлива в БДУ начинается при более низкой температуре газа за пароперегревателем 5 (а не перед ним, как в прототипе), во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей испарителя 6 и водоохлаждаемых экранирующих поверхностей 7, являющихся частью испарителя 6, в-третьих, благодаря снижению (а не повышению, как в прототипе) температуры пара за пароперегревателем 5 при использовании БДУ 4.

Проблема теплозащиты и теплоизоляции стенок газового тракта (если требуется расширить диапазон изменения температуры газа перед испарителем до слишком высоких значений) может быть решена установкой экранирующих поверхностей 7, а расстояние от горелок БДУ 4 до пакета испарителя 6 может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ 4 не приводят к разверке температур воды и пароводяной смеси в трубах испарителя 6, т.к. температура воды в трубах испарителя 6 постоянна и одинакова, при этом по мере прохождения газа через испаритель 6 скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня. Тем самым обеспечивается более компактное размещение БДУ и значительное снижение теплопотерь на внешнее охлаждение КУ и затрат на теплоизоляцию и теплозащиту стенок КУ, связанных с использованием БДУ.

Приведенный пример представлен для иллюстрации заявляемого изобретения в наиболее наглядном виде и не исчерпывает всех возможных вариантов его применения. В частности, котел-утилизатор может быть не вертикальным, а горизонтальным, может содержать поверхности не одного, а двух или более давлений, может быть не барабанного, а прямоточного типа (т.е. не иметь барабанов), соответственно, исполнение экранирующих испарительных поверхностей и их подключение к основному пакету испарителя также может быть весьма разнообразным, кроме того, котел вообще может не иметь экранирующих поверхностей, учитывая более низкую начальную температуру газа перед БДУ (по сравнению с прототипом) и более компактное размещение БДУ в КУ (небольшое расстояние от БДУ до основного пакета труб испарителя) и т.п.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, отличающийся тем, что блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками.

2. Паровой котел-утилизатор с блоком дожигающих устройств по п.1, отличающийся тем, что паровой котел-утилизатор снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем.

www.freepatent.ru