- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Принцип действия двухконтурного котла. Принцип действия котла

Принцип действия двухконтурного котла

Особенности и типы выпускаемых котлов

Двухконтурный газовый котел является прибором, который нагревает до заданных значений теплоноситель в системе отопления и может приготавливать горячую воду для сантехнических нужд. Использование такого котла позволяет обойтись без дополнительного оборудования для приготовления горячей воды, такого как газовая колонка, накопительные и проточные электрические нагреватели. Принцип работы двухконтурного газового котла основан на процессах и способах передачи тепловой энергии сгорания газа контурам отопления и горячего водоснабжения.

Подключение двухконтурного газового котла к схеме обвязки .

Двухконтурные котлы настенного типа выпускаются в большом технологическом ассортименте. Основные виды выпускаемых двухконтурных котлов:

- с открытой газовой горелкой;

- с закрытой газовой горелкой, турбированные;

- имеющие два отдельных контура нагрева для отопительной системы и горячей воды;

- комбинированного типа;

- конденсационные.

Принцип работы котла и его устройство

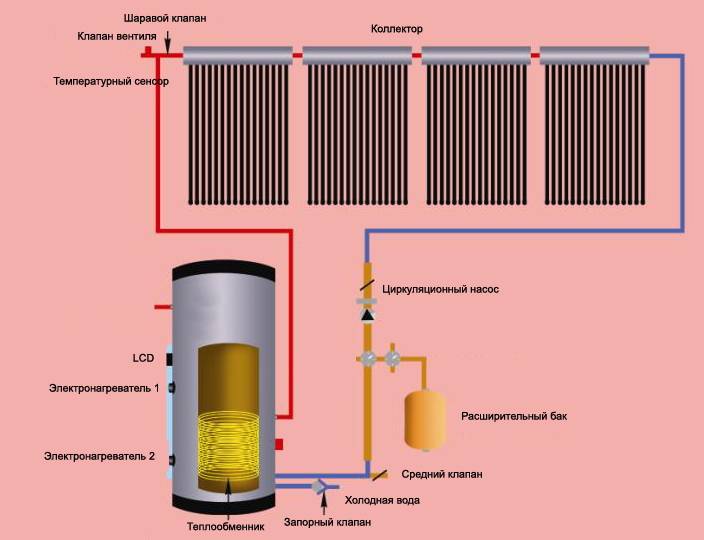

Изображение 1. Гидравлическая схема двухконтурного котла в режиме отопления.

Газовые приборы с двумя контурами нагрева имеют следующий принцип работы. Теплота сгоревшего природного газа передается теплообменнику, который расположен над газовой горелкой. Этот теплообменник включен в магистраль отопительной системы, то есть нагретая вода в нем будет циркулировать по отопительной системе. Циркуляция воды осуществляется с помощью насоса, встроенного в котел. Для приготовления горячей воды двухконтурное устройство оснащено вторичным теплообменником.

Представленная схема на ИЗОБРАЖЕНИИ 1 показывает происходящие процессы работы и устройство оборудования:

- Газовая горелка.

- Циркуляционный насос.

- Трехходовой клапан.

- Контур ГВС, пластинчатый теплообменник.

- Теплообменник контура отопления.

- D — вход (обратка) отопительной системы для нагрева;

- A — подача готового теплоносителя для отопительных приборов;

- C — вход холодной воды из магистрали;

- B — выход готовой горячей воды для санитарных нужд и бытового использования.

Принцип приготовления воды для ГВС таков: нагретая вода в первом теплообменнике(5), который расположен над газовой горелкой(1) и предназначен для нагрева отопительного контура, поступает во второй пластинчатый теплообменник(4), где передает свое тепло контуру ГВС.

Как правило, двухконтурные котлы имеют встроенный расширительный бак для компенсации изменения объема теплоносителя.

Схема двухконтурного котла позволяет производить горячую воду и нагревать ее для отопления только в отдельных режимах.

Конструкция двухконтурного газового котла.

Использование котла одновременно для ГВС и отопления в определенный момент времени невозможно. Например, во время работы устройства происходит нагрев отопительной системы с заданной температурой, процесс поддержания температуры контролируется автоматикой котла, а циркуляция теплоносителя по сети отопления осуществляется насосом.

В определенный момент происходит открытие крана горячей воды для бытовых нужд, и, как только начинается движение воды по контуру ГВС, срабатывает специальный датчик протока, установленный в котле. С помощью трехходового клапана (3) в котле перенастраиваются контуры протоков воды. А именно вода, нагретая в теплообменнике (5), перестает поступать в отопительную систему и подается в пластинчатый теплообменник (4), где и передает свое тепло системе ГВС, то есть поступившая холодная вода из трубопровода (С) нагревается и по трубопроводу (В) подается потребителям квартиры или дома.

В этот момент циркуляция идет по малому кругу и система отопления на время использования ГВС не нагревается. Как только кран на водозаборе ГВС перекрывается, датчик протока срабатывает и трехходовой клапан опять открывает контур отопления, происходит дальнейший нагрев отопительной системы.

Наиболее часто схема устройства двухконтурного газового котла подразумевает наличие пластинчатого теплообменника. Как уже говорилось, его предназначение состоит в том, чтобы передать тепло от контура отопления к контуру водоснабжения. Принцип такого теплообменника состоит в том, что наборы пластин с горячей и холодной водой собраны в пакет, где происходит теплоотдача.

Соединение выполняется герметичным путем: это препятствует смешиванию жидкостей из различных контуров. За счет постоянного изменения температуры возникают процессы теплового расширения металла, из которого сделан теплообменник, что способствует механическому удалению возникающей накипи. Пластинчатые теплообменные устройства изготавливаются из меди или латуни.

Схема подключения двухконтурного котла.

Существует схема двухконтурного котла, которая включает в себя комбинированный теплообменник.

Располагается он над газовой горелкой и состоит из двойных трубок. То есть трубка контура отопления содержит внутри своего пространства трубку горячего водоснабжения.

Данная схема позволяет обойтись без пластинчатого теплообменника и несколько повысить КПД в процессе приготовления горячей воды.

Недостаток котлов, имеющих комбинированный теплообменник, состоит в том, что между тонкими стенками трубок откладывается накипь, в результате чего ухудшаются условия работы котла.

Виды газовых горелок

Система отопления.

Двухконтурные котлы настенного типа выпускают с открытым типом газовой горелки и с закрытым. Открытая газовая горелка в котле требует подачу необходимого количества воздуха для сгорания газа из помещения, где установлен газовый котел. Например, привычная схема типовой газовой колонки для нагрева воды.

Устройство с закрытой горелкой имеет изолированное пространство для сгорания газа от помещения. Забор воздуха для процесса горения производится снаружи здания. Чаще всего такие устройства подключены с помощью коаксиального дымохода, выходящего на наружную стену здания. Состоит он из двух труб, расположенных одна в одной. Через внешнюю трубу забирается воздух для горения, а через внутреннюю трубу удаляются продукты сгорания.

Возможно подключение с выбросом продуктов сгорания в предусмотренный дымоход здания и забор воздуха с боковым подводом трубопровода. Котлы с закрытой горелкой называют турбированными, так как они имеют встроенный электрический нагнетатель воздуха турбинного типа. Преимущество таких газовых приборов заключается в безопасности эксплуатации. Их работа не требует постоянного контроля подачи воздуха, проветривания помещения, исключено попадание продуктов сгорания в квартиру или дом. За счет избыточной тяги происходит более эффективное сгорание и более быстрый прогрев воды.

Устройство настенного газового котла.

Двухконтурные газовые приборы могут подключаться в бойлерном режиме. Такой режим работы подразумевает нагрев воды и последующее ее накопление в бойлере, а из него вода уже поступает в точки водозабора.

Конденсационные газовые нагревательные приборы отличаются тем, что их конструкция позволяет конденсироваться водяному пару, содержащемуся в продуктах сгорания газа. При процессе конденсации происходит выделение дополнительного тепла, которое используется или для контура отопления, или для контура ГВС. Схема может включать образование конденсата на первичном теплообменнике специальной формы или на дополнительным устройстве, которое расположено над первичным теплообменником.

Все газовые котлы двухконтурного типа обязательно включают в себя блок автоматики и контрольных датчиков для правильной и безопасной работы. Автоматика отслеживает заданные параметры нагрева воды в контурах, может совместно использоваться с выносными датчиками температуры воздуха в помещении. Датчики тяги, контроль аварийного отключения газоснабжения позволяют эксплуатировать котел наиболее безопасным способом.

Для долговременного использования газового прибора следует произвести грамотную установку, включающую в себя расчет мощности, монтаж в соответствии с нормами безопасности, качественно выполненные пусконаладочные операции.

Работа по монтажу газового оборудования должна производиться только специальными газовыми службами, имеющими сертификат на ее выполнение.

dekormyhome.ru

История создания, устройство и принцип действия парового котла

2.1.1 История создания парового котла

Еще в древности человек научился использовать энергию огня – в начале для отпугивания хищников, охоты на диких животных, приготовления пищи и обогрева жилища. Затем, по мере совершенствования навыков, человек, став земледельцем, использовал огонь для выжигания участков леса с целью последующего использования земли для выращивания окультуренных растений и организации пастбищ для диких животных, на которых охотился, а в дальнейшем для одомашненного скота.

В этот же исторический период человек заметил, что при нагревании из воды получается пар. В глубокой древности появились простейшие устройства для получения пара. К таковым можно отнести, например, шар Герона Александрийского. Однако, в течение многих столетий, вплоть до конца XVI – начала XVII веков энергия водяного пара практически не использовалась. Немногочисленные паровые водоподъемники, действовавшие в те времена, не имели собственного генератора пара – парового котла.

Впервые паровой котел как генератор пара был отделен от исполнительного механизма в 1600 г.в установке Джамбатиста дела Порта, предназначенной для подъема воды. Однако отсутствие в то время универсального парового двигателя тормозило развитие паровых котлов.

Развитие паровых котлов как самостоятельных агрегатов начинается с момента изобретения первого универсального двигателя – паровой машины, сконструированной и построенной российским изобретателем И.И.Ползуновым в 1763 – 1765 годах на алтайских заводах. Котел И.И. Ползунова имел уже основные элементы, присущие любому паровому котлу.

Исключительно мощным подъемом пароэнергетики был ознаменован XIX в. – «век пара».

На основе паровых двигателей, превращающих тепловую энергию в механическую работу было организовано производство XIX века. Развитие крупной промышленности потребовало расширения рынков и быстрой, безопасной и массовой переброски сырья и товаров. Как отметил в это время Ф.Энгельс: «Пар произвел переворот в путях сообщения не только на Земле, но и на воде».

Началом внедрения пара на морских судах считается постройка Фултоном в 1807 г. парохода «Клермонт». На этом деревянном судне с машинной мощностью в 20 лс. (1 лс. = 0,735 кВт) был установлен небольшой котел с кирпичной обмуровкой, в котором сжигались дрова.

Первый русский пароход «Елизавета» совершил рейс от Петербурга до Кронштадта 3 ноября 1815 г. А в период 1815-1822 гг. было построено еще несколько пароходов, на которых устанавливались медные и железные коробчатые котлы с давлением пара 0,2…0,3 ат (1 ат = 98066,5 Па).

Через 20 лет после постройки первого парового судна в мировом флоте насчитывалось уже около тысячи пароходов и их рост стал обгонять рост числа парусных судов.

В связи с применением в качестве топлива дров, а также малой надежности таких СЭУ в начале XIX в. океанские пароходы были парусно-паровыми. До середины XIX в. питание котлов осуществлялось в основном морской водой. Образующаяся при этом в большом количестве накипь на поверхности нагрева вызывала перегрев стенок и нередко приводило к взрывам котлов. Постройка во 2-й половине XIX в. стальных цилиндрических котлов и применение для их питания конденсата пара (пресной воды) дали возможность повысить давление до 5-7 ат и уменьшить тем самым опасность взрыва.

В 70-х годах XIX в. появились судовые огнетрубные оборотные котлы, в которых применен перегрев пара, а в дальнейшем – подогрев подаваемого в топку воздуха, необходимого для сжигания топлива.

В конце XIX в. появилась паровая турбина и выяснилось, что огнетрубный котел не может удовлетворить потребности турбины в паре повышенных параметров. Необходим был водотрубный котел и к началу XXв. насчитывалось уже около 50-ти конструкций водотрубных котлов.

Большой вклад в совершенствование котельной техники принадлежит российским ученым и инженерам. Например, инженер, а в дальнейшем академик АНСССР В.Г.Шухов создал оригинальную конструкцию мощного водотрубного котла, который затем копировали на Западе. Котлы конструкции Долголенко В.Я. были установлены на ряде кораблей военного флота, в том числе на крейсере «Аврора».

Отечественной науке и технике принадлежит заслуга в решении проблем сжигания жидкого топлива в топках котлов. Так, способ сжигания жидкого топлива распылением был впервые предложен в 1865 г. А.И.Шпаковским. В конце XX в. коллектив инженеров Тентелевского завода создал первую форсунку с механическим распылом жидкого топлива.

Следует отметить, что серьезный вклад в совершенствование паровых котлов внес прославленный адмирал Русского флота С.О.Макаров, именем которого названы Государственная морская Академия в Санкт-Петербурге, Государственный кораблестроительный институт в Николаеве, Высший Военно-морской институт во Владивостоке.

Что же предложил и сделал С.О.Макаров?

1. Разработал устройства и способы ускоренной разводки пара в корабельных паровых котлах, что было важно для боевых кораблей, на которых подъем температуры воды в котлах до 100ºС занимал целый час, а с внедрением устройства Макарова – всего 10-20 минут.

2. Добился повышения экономичности паровых установок за счет внедрения ступенчатого использования пара.

3. Предложил использовать в качестве топлива для паровых котлов нефтяные остатки – мазут. В результате именно русский флот первым стал использовать жидкое топливо в котельных агрегатах.

Начиная с конца 30-х годов XX в. и особенно после окончания Великой Отечественной войны большое развитие получило морское котлостроение.

Освоение котельной техники и ее эксплуатация в сложных условиях морского плавания требует глубоких знаний теории современной судовой теплоэнергетики. Такие знания студенты получают при изучении дисциплины «Техническая термодинамика» и «Теплопередача» на 3 курсе.

2.1.2 Устройство и принципы действия парового котла

Паровым котлом называется агрегат, предназначенный для непрерывного производства (генерации) пара за счет превращения какого-либо вида энергии в тепловую.

В любом котле имеется топка (рисунок 2.1), предназначенная для сжигания топлива в потоке специально подводимого воздуха. Воздух, расходуемый на горение топлива для лучшего сгорания, как правило, предварительно подогревается.

|

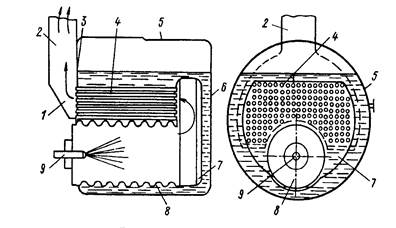

Рисунок 2.1 Схема огнетрубного котла: 1 – дымовая коробка; 2 – дымовая труба; 3 – переднее днище; 4 – дымогарные трубы; 5 – корпус; 6 – заднее днище; 7 – огневая камера; 8 – жаровая труба; 9 – форсунка.

В результате горения в топке образуются газообразные продукты сгорания, теплота которых за счет теплопроводности передается рабочей среде (воде, пару) через поверхность нагрева котла.

Все паровые котлы в зависимости от организации потоков рабочего тела разделяются на огнетрубные и водотрубные.

В огнетрубных котлах горячие газы проходят внутри труб, а вода находится между ними.

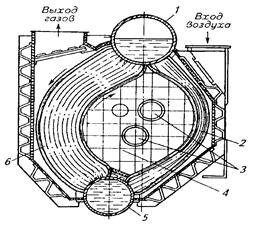

В водотрубных котлах пламя и горячие газы омывают трубы снаружи, а внутри труб перемещается нагреваемая рабочая среда – вода и пар (за счет естественной тепловой конвекции).

|

Рисунок 2.2 Схема водотрубного однопроточного котла:

1 – пароводяной коллектор; 2 – трубы бокового экрана; 3 – форсунки; 4 – топка; 5 – водяной коллектор; 6 – основной пучок труб.

В том и другом случае получается пар, имеющий высокую температуру и избыточное давление, который в дальнейшем приводит в действие паровую машину (поршневую) или турбину, а также используется для общесудовых нужд (нагрев воды, масла, топлива, в системе кондиционирования и т.д.).

Похожие статьи:

poznayka.org

назначение и принцип действия котлов

Основные понятия о котлах и котельных установках

Согласно «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» котлами называются устройства, предназначенные для производства пара или горячей воды с давлением выше атмосферного за счет теплоты, выделяющейся при сгорании топлива. В зависимости от вида теплоносителя (пар или вода) котлы подразделяются на паровые и водогрейные.

Паровой котел состоит из топки и поверхностей нагрева (рис.1).

Топка 2 служит для сжигания топлива. На рис. показана топка, в которой сгорает жидкое или газообразное топливо, подаваемое горелкой 1. При горении топлива образуются продукты сгорания (газы), температура которых в факеле достигает 1500 - 1800 0С. При таких температурах газы обладают высокой излучательной способностью и посылают на стены топки мощные потоки теплоты. Для защиты стен топки от теплового разрушения используются экраны, состоящие из одного ряда труб, установленных вдоль стен топки. Трубы параллельно подсоединены к нижнему и верхнему коллекторам 3. Лучистый поток теплоты греет воду в трубах экранов и частично превращает ее в насыщенный пар. Пароводяная смесь из труб экранов через верхний коллектор вводится в верхний барабан 6. Вследствие теплообмена газы охлаждаются и на выходе из топки имеют температуру порядка 1100 – 900 0С.

Рис.1 Схема устройства и работы парового котла:

1 – горелка: 2 – топка; 3 –верхний и нижний коллекторы бокового экрана топки; 4 – обмуровка; 5 – пароперегреватель; 6 – верхний барабан; 7 – конвективный пучок труб; 8 – нижний барабан; 9 – водяной экономайзер; 10 – воздухоподогреватель.

Дальнейшее охлаждение газов осуществляется, в основном, в процессе конвективного теплообмена с поверхностями нагрева, которые получили название конвективных. В их число входят: пароперегреватель 5, конвективный пучок 7, водяной экономайзер 9 и воздухоподогреватель 10.

Второй после экранов испарительной поверхностью нагрева является конвективный пучок 7. Он представляет собою совокупность вертикальных труб, присоединенных к верхнему 6 и нижнему 8 барабанам. Газы омывают трубы в поперечном направлении и нагревают их. Образовавшийся в трубах насыщенный пар, выделяется в верхнем барабане котла.

Топка и испарительные поверхности нагрева образуют паровой котел, который вырабатывает насыщенный пар. Такими котлами является подавляющее большинство паровых котлов народного хозяйства и объектов МО.

При необходимости получения перегретого пара котел дополнительно оборудуется пароперегревателем 5. Перегретый пар имеет такое же давление, как и насыщенный. Однако его температура на 50–200 0С выше. Поэтому пароперегреватель располагается сразу за топкой, где газы имеют более высокую температуру.

После конвективного пучка температура газов составляет 300–400 0С, а потому их дальнейшее охлаждение производится в водяном экономайзере, а затем в воздухоподогревателе. В экономайзере газы нагревают питательную воду до 140-170 0С, которая далее поступает в котел. Горячий воздух с температурой 150-200 0С используется в топке для сжигания топлива. Применение экономайзера и воздухоподогревателя позволяет повысить к.п.д. котла на 10 -12 %. В некоторых котлах пароперегреватель, водяной экономайзер и воздухоподогреватель могут отсутствовать. Поэтому эти поверхности нагрева называются вспомогательными.

От окружающей среды топка и поверхности нагрева отделяются обмуровкой 4, которая изготавливается из огнеупорных и теплоизоляционных материалов.

Кроме указанных выше элементов, в состав котлов входят: топочные устройства, каркас, гарнитура, арматура и контрольно- измерительные приборы (КИП).

Топочные устройства служат для подачи топлива и его сжигания. К ним относятся горелки для сжигания жидкого и газообразного топлива, забрасыватели твердого топлива, неподвижные или подвижные колосниковые решетки.

Каркас котла используется для крепления поверхностей нагрева, обмуровки, лестниц и площадок для обслуживания котла.

К гарнитуре относятся лазы, гляделки, газовые заслонки и др. устройства для обслуживания газоходов котла. Гарнитура устанавливается в обмуровке и газоходах котла.

Арматура служит для обеспечения правильной и безопасной работы котла. К ней относятся: вентили, задвижки, обратные и предохранительные клапаны и др.

В состав КИП входят водоуказательные приборы, манометры, термометры, и др. приборы

Основными характеристиками паровых котлов являются: паропроизводительность в т/ч, кг/ч или кг/с и давление пара в МПа (кгс/см2).

По величине давления пара котлы подразделяются на котлы низкого давления (до 0,9 МПа), среднего давления (1,4 – 4,0 МПа) и высокого давления (10 -14 МПа).

Котлы производительностью до 20 т/ч пара относятся к котлам малой производительности (мощности). Среднюю производительность имеют котлы, вырабатывающие от 25 до 200 т/ч пара

На объектах МО применяются котлы низкого и среднего давления паропроизводительностью не более 75 т/ч.

Рис.2 Конструктивная схема водогрейного котла:

1 – нижние коллекторы экранов; 2 – горелочные устройства; 3- трубы боковых экранов топки;

4- топочная камера; 5 – конвективные трубные пакеты; 6 – верхние коллекторы

Поверхности нагрева водогрейных котлов образуются трубами экранов 3 топки 4 и конвективными трубными пакетами 5 (Рис. 2). Трубы своими верхними и нижними концами параллельно присоединены к верхнему 6 и нижнему 1 коллекторам. Вода обычно вводится в поверхность нагрева через нижний коллектор, а отводится из нее через верхний коллектор. На рис. 2 холодная вода вначале нагревается в экранах топки, а затем в конвективных пакетах. Горячая вода с расчетной температурой 115 – 150 0С отводится из котла из верхнего коллектора конвективного пакета.

К основными характеристиками водогрейных котлов относятся: тепловая мощность в МВт, теплопроизводительность в ГДж/ч (Гкал/ч) и температура горячей воды. На объектах МО применяются водогрейные котлы тепловой мощностью до 58 МВт (теплопроизводительностью до 50 Гкал/ч). Температура горячей воды составляет 115 – 150 0С.

principdejstviya.ru