- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Растопка стационарного парового котла, работающего на жидком топливе. Растопка парового котла

Растопка стационарного парового котла, работающего на жидком топливе

Ремонт паровых котлов

Общие мероприятия по подготовке и обслуживанию котлов и вспомогательного оборудования, не связанных непосредственно с жидким топливом, такие же, как и для котлов на твердом топливе.

Перед растопкой парового котла на жидком топливе машинист обязан:

Проверить наличие мазута в расходном баке и при необходимости подкачать в него топливо из главного резервуара;

Слить отстоявшуюся воду из расходного бака; удалить из топки случайно попавший мазут и проверить правильность сборки форсунки; проверить степень подогрева топлива; проверить давление мазута перед форсунками; проверить давление мазута и распиливающего пара в коллекторах;

Открыть дымовую заслонку, воздушный регистр и жалюзи или воздушные клапаны поддувала топки (при искусственной тяге включить дымосос) и провентилировать топку и газоходы котла в течение 10—15 мин;

Продуть и прогреть форсунку при паровом распылении, для чего следует открыть паровой вентиль, установленный на пароподводящем трубопроводе, и удалить скопившийся конденсат;

При зажигании паровой форсунки ввести в топку горящий растопочный факел, затем ввести форсунку, после чего постепенно и осторожно открыть сначала паровой вентиль форсунки, а потом мазутный вентиль (растопочный факел подводят под струю пара).

При механическом распылении мазута необходимо после внесения в топку горящего растопочного факела или включения автоматики запала приоткрыть воздушный шибер и, медленно открывая вентиль, подавать мазут в топку. После воспламенения мазута регулируют горение путем изменения подачи мазута, пара и воздуха так, чтобы факел был коротким и чистым, без дымных полос. Растопочный факел из топки удаляют только тогда, когда горение мазута станет устойчивым.

Если топка оборудована несколькими форсунками, зажигают их последовательно. При воздушном распылении вентилятор пускают при закрытом шибере (направляющем аппарате), а давление воздуха после розжига форсунки регулируют дроссельной заслонкой.

При незагорании мазута или погасании работающих форсунок машинист обязан немедленно закрыть вначале мазутный, а затем паровой вентили, убрать из топки растопочный факел и отвести форсунку в сторону от топки. Установить причину незагорания мазута и устранить ее.

Причинами таких явлений могут быть: засорение мазутного трубопровода или мазутного канала в форсунке, попадание в мазут воды, недостаточный подогрев мазута, забивание мазута слишком сильной струей пара.

По выявлении и устранении причины можно повторить пуск форсунок только после тщательного вентилирования топки и газоходов в течение 10—15 мин.

Когда горение топлива стабилизируется, необходимо следить за повышением давления в котле по манометру, а также за уровнем воды по водоуказательным приборам.

При зажигании форсунок необходимо принимать меры предосторожности, не стоять против растопочных люков и гляделок, чтобы избежать ожогов при возможном выбросе пламени.

Зажигать факел форсунки от раскаленной кладки топки, т. е. без горящего растопочного факела, запрещается.

При сжигании высокосернистых мазутов применяются жидкие, минеральные и газообразные присадки. Эти присадки делают отложения рыхлыми и сыпучими, которые легко удаляются обдувкой.

Работа котлов на сернистых и вязких мазутах без присадок недопустима, так как в ряде случаев образовавшиеся отложения не поддаются даже механической очистке. Жидкие присадки разработаны Всесоюзным научно-исследовательским институтом нефтяной промышленности (ВНИИНП) и выпускаются различных модификаций. Испытание присадок на промышленных котлах паропроизводительностью 20 т/ч и ниже дали положительные результаты — уменьшение интенсивности коррозии и золовых отложений при подогреве воздуха перед воздухоподогревателем до 80—90 °С.

Минеральные присадки (магнезит, доломит и известь) вводятся в топку, и газоходы котла в мелкодисперсном состоянии. В качестве газообразной присадки на Уфимской ТЭЦ на котлах паропроизводительностью 85—110 т/ч опробован аммиак.

При сжигании высокосернистых мазутов в промышленных котельных пока применяются жидкие присадки.

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

А. Баранов

msd.com.ua

Режимы растопки котла и пуска блока

Паровые котлы ТЭС

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение первого этапа производится «сборка» схем водопарового, топливного и газовоздушного трактов, подготавливаются все механизмы и системы, производятся набор вакуума в конденсаторе турбины, предпусковая деаэрация питательной воды и т. п. Барабанный котел в зависимости от его состояния заполняется водой. При этом уровень в барабане с учетом «набухания» при растопке уста - иавливается ниже нормального. Прямоточный котел заполняется водой при всех растопках, кроме растопки из состояния горячего резерва. При отсутствии избыточного давления в котле одновременно с заполнением водой из него вытесняется воздух. На прямоточном котле устанавливается заданный растопочный расход питательной воды и прикрытием клапана Др1 (при закрытой ВЗ), ее давление повышается до рабочего. При растопке котла из горячего состояния первоначально устанавливается пониженный расход питательной воды (10—15% номинального), что позволяет плавно охладить тракт котла до ВЗ, ВЗ и ВС. Растопочный расход воды устанавливается после повышения давления перед ВЗ. Сброс воды из ВС осуществляется в Р20 и далее в дирководовод (рис. 23.8, 6). Открытием ПСБУ пароперегреватель прямоточного котла ставится под вакуум (кроме случая растопки из состояния горячего резерва). Эта же операция производится на барабанном котле при отсутствии в нем избыточного давления, что способствует замедлению роста температуры насыщения в барабане при растопке. В тех случаях, когда ПСБУ первоначально остается закрытым, его открытие производят лишь после розжига топки, исходя из поддержания постоянного давления свежего пара, сохранившегося к этому времени.

В период простоя котла, несмотря на принятие мер, указанных в § 23.5, возможно скопления влаги в отдельных ступенях пароперегревателя. Кроме того, на прямоточном котле вследствие неплотности ВЗ и ДрЗ возможно скопление воды в трубопроводе и первой поверхности нагрева за ВЗ. Это создает опасность «выталкивания» влаги в горячие коллекторы котла при его растопке, что может привести к их растрескиванию. На барабанном котле это приводит к ускорению роста давления в барабане в начальный период растопки, что в свою очередь ограничивает допустимую форсировку топки. Открытие ПСБУ, сообщающее пароперегреватель с конденсатором, способствует ускорению выпаривания влаги из труб при растопке котла.

После включения тягодутьевых механизмов, вентиляции газовоздушного тракта и подготовки топливоподающих устройств производится розжиг горелок (включают растопочные мазутные форсунки или газовые горелки). Для равномерного обогрева экранов по периметру топочной камеры, уменьшения локальных тепловых нагрузок, а на барабанном котле — одновременного развития циркуляции во всех экранах розжиг рекомендуется вести на возможно большем количестве форсунок (горелок) при минимально допустимом расходе топлива на каждую из них. Испытания показали, что для действующих типов отечественных барабанных и прямоточных котлов расход топлива в первый период их растопки не должен превышать 20% номинального. При таком расходе температура стенок труб пароперегревательных поверхностей нагрева даже в безрасходном режиме не превышает допустимого значения. При пуске блока из холодного или неостывшего состояния начальный расход топлива устанавливают на уровне 12—15% номинального. На барабанном котле такой расход топлива обеспечивает достаточно быстрое развитие циркуляции в экранах, и в то же время темп роста давления в барабане не превышает допустимого значения (при использовании выхлопа пара из барабана в атмосферу или при сливаемой конструкции пароперегревателя). Независимо от типа котла указанный расход топлива обеспечивает паропроизводительность, достаточную для прогрева паропроводов.

При пуске из горячего состояния расход топлива в начальный период устанавливают на уровне 20% номинального, а при наличии расхода пара через пароперегреватель — дополнительно увеличивают, исходя из достижения требуемых температур свежего и вторично-перегретого пара.

После установления начального расхода топлива на прямоточном котле расход питательной воды и давление среды перед ВЗ поддерживаются постоянными. При повышении давления среды в Р20 до 0,4—0,5 МПа пар из него отводится в деаэратор, а при достижении заданного качества сбросной воды производится замыкание цикла (сброс воды из Р20 переключается с циркуляционного водовода на конденсатор). Барабанный котел в рассматриваемый период растопки периодически подпитывается водой от соседних блоков (рис. 23.7, И, 13) для поддержания допустимого уровня воды. На котлах с экономайзером кипящего типа режим с периодической подпиткой или небольшим постоянным расходом воды в ряде случаев приводит к существенным теплогидравлическим неравномерно - стям. При этом по отдельным водоперепуск - ным трубам возможно поступление в барабан среды с более высокой энтальпией (вплоть до перегретого пара). Для исключения этого поддерживают заданные температуры среды в промежуточном сечении и на выходе из экономайзера соответствующим расходом воды, а в случае роста уровня в барабане увеличивают продувку.

После установления начального расхода топлива на барабанном котле постепенно увеличиваются расход и параметры свежего пара, а на прямоточном котле— температура среды перед ВЗ (t'B3). Последняя позволяет судить о сухости среды, поступающей в ВС. Из результатов испытаний следует, что при сухости 8—10% (*,вз=250-к-270°С) ВС уже может работать достаточно эффективно и, следовательно, можно приступить к подключению пароперегревателя. Эта операция осуществляется постепенным открытием клапана ДрЗ (ступенями по 10—15% с выдержками по 2—3 мин). В процессе подключения пароперегревателя температура металла труб в зоне обогрева снижается. Параллельно с этим температура пара на выходе из котла постепенно повышается, что определяется ростом коэффициента теплоотдачи а2 с увеличением расхода пара. Поскольку на рассматриваемой стадии пуска клапан Др2 еще полностью от - ——крыт, часть пара из ВС вместе с водой («проскок» пара) продолжает сбрасываться в Р20. Поэтому следующей операцией является прикрытие клапана Др2. Эта операция производится исходя из обеспечения отвода всей влаги из ВС с некоторым небольшим «проскоком» пара (около 5% расхода сбросной среды), что способствует повышению эффективности работы ВС. В дальнейшем по мере роста сухости среды в ВС клапан Др2 дополнительно прикрывается, вплоть до полного закрытия при появлении перегретого пара перед ВЗ, что свидетельствует о переходе котла с сепараторного режима работы на прямоточный.

По мере увеличения расхода пара через пароперегреватель происходит прогрев главных паропроводов. Сброс пара из них осуществляется через ПСБУ и дренажи тупиковых участков. Обычно прогрев ведут до достижения температуры пара перед ЦВД турбины примерно на 100'С выше температуры ее паровпускной части. На блоках, оснащенных РОУ (см. рис. 23.7), прогрев системы промперегрева производится путем подвода свежего пара в ХПП со сбросом его в конденсатор из ГПП. К этому прогреву приступают лишь тогда, когда температура пара перед РОУ начинает превышать температуру выхлопной части ЦВД турбины, что позволяет избежать ее охлаждения. Окончание прогрева ГПП определяется исходя из достижения температуры пара перед ЦСД турбины на 50—80*С выше температуры ее паровпускной части. На моноблоках СКД 300 и 500 МВт в пусковых схемах РОУ не предусматриваются (рис. 23.8) и ведется так называемый «совмещенный» прогрев системы промперегрева. При этом открытием регулирующих клапанов производится толчок ротора турбины, и его частота вращения повышается до 800—1000 об/мин. Свежий пар проходит через ЦВД турбины, систему промперегрева и сбрасывается из ГПП в конденсатор прн закрытых клапанах ЦСД турбины. Как следует из испытаний, при такой низкой частоте вращения работа роторов среднего и низкого давлений без протока пара вполне допустима. Вместе с тем, поскольку работает только ЦВД турбины, расход пара достаточно велик и обеспечивается быстрый прогрев системы промперегрева. Иногда для дополнительного увеличения расхода пара через систему промперегрева ухудшают вакуум в конденсаторе турбины.

Существует группа режимов, при которых пуск блоков может осуществляться без прогрева паропроводов. К их числу прежде всего относятся пуски из горячего состояния. Кроме того, в зависимости от состояния тепловой изоляции пуски блоков после простоев в течение 1—2 сут также могут проводиться без прогрева системы промперегрева. Критерием допустимости таких режимов является снижение температур пара не более чем на 20—30*С по сравнению с температурами паровпускных частей турбины.

В процессе завершения прогрева производится подрегулировка расхода топлива исходя из установления паропроизводительности котла, достаточной для обеспечения начальной нагрузки турбогенератора около 5% номинальной. При пусках из холодного и неостывшего состояний стремятся расход топлива устанавливать на минимальном уровне, так как при этом облегчается обеспечение требуемых низких температур свежего и вторично-перегретого пара. Напротив, при пуске из горячего состояния расход топлива увеличивают вплоть до допустимого верхнего предела (при однобайпасной схеме — 30% номинального), исходя из обеспечения температур пара, близких к номинальным.

Перед толчком ротора турбины включают в работу пусковые впрыски и устанавливают требуемую температуру свежего пара. При этом на прямоточном котле клапаном Др4 на линии рециркуляции воды в деаэратор устанавливают давление перед клапанами пусковых впрысков на 1,5—2,0 МПа больше, чем давление свежего пара. На барабанном котле дополнительно устанавливают заданные температуры пара за отдельными ступенями пароперегревателя. На отдельных блоках 200 и 300 МВт температуру вторично-перегретого пара регулируют паровыми байпасами. На блоках больших единичных мощностей (500, 800, 1200 МВт) паровые байпасы отсутствуют и используются только пусковые впрыски в ГПП, которые вводятся в работу перед включением турбогенератора в сеть. В период повышения частоты вращения ротора турбогенератора, его синхронизации и включения в сеть паропроизводительность котла и температура свежего пара поддерживаются постоянными. В этот же период по тем же причинам, что и при подключении пароперегревателя. температура вторично-перегретого пара постепенно возрастает.

Особенно резкий рост ее происходит при включении турбогенератора в сеть, когда расход пара через систему промперегрева почти удваивается. Именно по этой причине важно заблаговременно включить в работу средства регулирования температуры вторично-перегретого пара. На блоках с прямоточными котлами в период до синхронизации турбогенератора ПСБУ не прикрывают, и вследствие падения давления свежего пара открываются (и прогреваются) все регулирующие клапаны турбины. На блоках с барабанными котлами прикрытием ПСБУ поддерживают постоянное давление свежего пара, что улучшает условия работы барабана и регулирования температуры пара. После включения турбогенератора в сеть ПСБУ закрывают, и блок принимает начальную нагрузку.

Третий этап пуска (нагружение) блока сопровождается прогревом его деталей от начальной температуры до конечной, соответствующей работе блока на номинальном режиме. Стремление сократить продолжительность нагружения приводит к быстрому прогреву деталей, что влечет за собой образование в них высоких разностей температур. Например, при прогреве стенки толщиной h со скоростью V, °С/мин, перепад температур по толщине стенки

(23.5)

Где а — температуропроводность стали, мг/ч.

При прогреве стенки с постоянной скоростью V температурные напряжения в стенке ekt линейно связаны с перепадом температур:

Сд, = Ao. ELt, (23.6)

Где а — коэффициент линейного расширения; Е ■— модуль упругости металла; А — коэффициент пропорциональности.

- Отсюда следует, что наибольшие перепады температур и максимальные температурные напряжения возникают в массивных толстостенных деталях, таких как корпуса и роторы турбины, барабан и коллекторы котла, арматура на главных паропроводах. При этом на обогреваемой поверхности детали, как правило, образуются напряжения сжатия, а на необогреваемой — растягивающие напряжения. После завершения прогрева детали температурные напряжения уменьшаются до нуля, а иногда даже меняют знак. Напряжения обратного знака возникают в детали при снижении температуры пара или при останове блока. При многократном повторении пускоостановочных режимов происходит циклическое изменение напряжений, что может быть причиной появления трещин из-за термоусталости металла. Число циклов N до появления трещин зависит от многих факторов, но в основном определяется размахом изменения напряжений в цикле До=<гМакс—Омин. Величина N обратно пропорциональна квадрату До. Допустимые напряжения в деталях блока зависят от расчетного числа пускоостановочных режимов за срок службы блока. В свою очередь эти напряжения определяют допустимые скорости прогрева деталей блока.

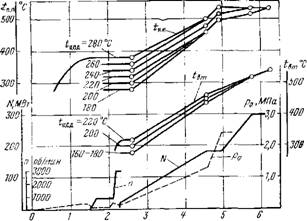

С учетом изложенного нагружение блока необходимо вести со строгим соблюдением заданного темпа нарастания параметров свежего и вторично-перегретого пара. В качестве примера на рис. 23.10 приведен график-задание пуска моноблока 300 МВт после простоя в течение 60—90 ч. На графике видно, что в зависимости от исходного теплового состояния цилиндров турбины (^цвд' ^цсд) ДОЛЖНЫ выдерживаться различные графики нарастания температур свежего (/п. п) и вторич - но-перегретого (tBT) пара, обеспечивающие наиболее надежный режим нагружения тур-

|

Рис. 23.10. Основные показатели режима пуска блока 300 МВт после двухступенчатого простоя. п — частота вращения ротора; N — наг |

msd.com.ua

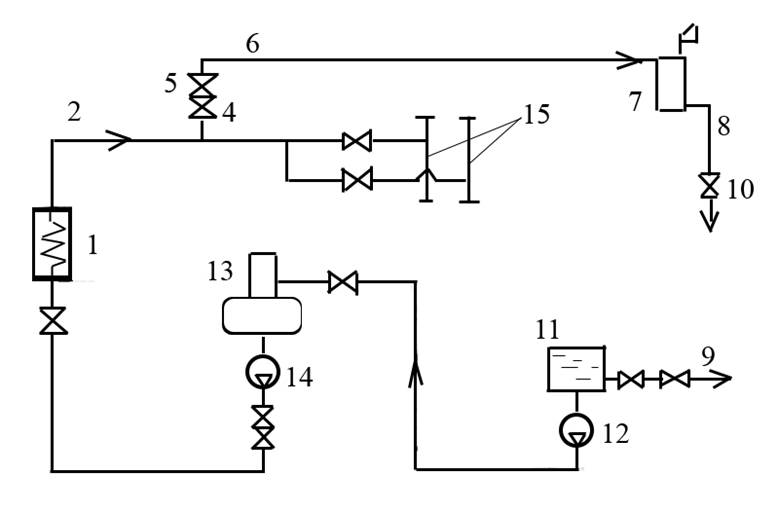

Растопка прямоточного котла на общую паровую магистраль. Перевод котла на сжигание угольной пыли

1-прямоточный котел; 2-главный паропровод котла; 3-главная паровая задвижка; 4-растопочно-запорная задижка; 5-растопочно-дроссельный клапан; 6-растопочно-сбросная линия; 7-Растопочный сепаратор; 8-сливной тробопровод; 9-сброс растопочной среды в питательную систему барабанного котла; 10-сброс растопочной среды в канализацию; 11-дренажный бак; 12-дренажный насос; 13-деаератор; 14-ПЭН; 15- общестанционный паровой коллетор.

Для растопки котла собирается растопочная схема, которая должна обеспечить сброс растопочной среды из котла до выхода его на рабочие параметры пара, на линию общестанционного парового коллетора. Перед заполнением котла водой необходимо закрыть все дренажы котла и открыть воздушники, открыть водяную и паровую арматуру для обеспечения циркуляции рабочего тела по растопочному контуру котла. Котел заполняется деаерированной водой, при этом эта вода не вызывает резких температурных дефформаций, т.к. все трубы поверхностей нагрева котла имеют малый диаметр и толщину стенки, и хорошее компенсацию тепловых расширений. Поэтому продолжительность заполнения котла водой составляет 20-40 минут. Одновременно с заполнением котла производится удаление воздуха из труб поверхностей нагрева котла. Воздушники закрывают после появления из него сплошной струи воды. Удаление воздуха из котла очень важно, т.к. воздушные пробки в калачах труб могут привести к пережогу трубы. Удаление воздуха из котла наиболее полно происходит при высокой скорости движения воды по трубам, поэтому после заполнения котла в течение 3-4 минут через котел прокачивают воду с расходом 60-80% от номинального расхода, после чего снижается расход воды до растопочного значения (30%). Во время прокачки котла необходимо проверить дроссельный клапан 5,вентили впрыска и дренажей, КИП, а также проконтролировать солесодержание воды на выходе из котла. В период растопки из котла очереди выходят подогретая вода, влажный, сухой насыщенный, перегретый пары. При выходе из котла ПВС в растопочном сепараторе 7 растопочная среда расширяется, при этом пар из 7 сбрасывается в атмосферу, а отсепарированная влага по сливному трубопроводу 8 сбрасывается либо в дренажный бак 11, либо в питательную систему 9, либо в канализацию через 10. Из 11 вода подается в деаератор 13 насосами 12, где она очищается от кислорода и углекислого газа. При постоянной величине открытия растопочно-дроссельного клапана 5, давление в котле при растопке растет, по мере увеличения удельного объема рабочего тела.Если 5 постепенно открывать, то давление в котле будет постоянным. После установления растопочного расхода питательной воды включить дымосос и дутьевой вентилятор и другое оборудование, разжечь мазутные форсунки (не менее 2-х) и провести растопку котла согласно инструкции и графику растопки. Характерной особенностью растопки прямоточного котла является временное резкое увеличение давления, происходящие в период выдачи котлом насыщенного пара. Сущность этого явления состоит в том, что при быстрой растопке в экранных поверхностях котла вырабатывается большое количество пара, которое проходя последовательно через пароводяной тракт вытесняет из него не испарившуюся воду. В следствие этого количество ПВС, выходящей из котла в течение некотрого времени превышает расход питательной воды, временно увеличивая сопротивление растопочной линии и увеличивая давление в котле. После вытеснения из котла неиспаренной влаги начинается перегрев пара, количество пара снижается до расхода питательной воды на котле и давление в котле падает до рабочего значения. При давлении пара в котле 75-80% от номинального давления доводят температуру перегретого пара до номинального значения после чего завершают пуск котла постепенным повышения давления пара до расчетного значения. После выхода котла на номинальные значения давления и температуры его подключают к главному паровому коллектору котельной 15, открытием ГПЗ 3 с одновременным отключением растопочно-сбросной линии 6, закрытием 4 и 5. Нагружение котла производят ступенями с выдержкой температуры на каждой нагрузке 5-10 минут для стабилизации процесса парообразования котла.

Перевод котла на сжигание угольной пыли делают при температуре в топке 500 оС и выше и еще во время растопки, а мазутные форсунки отключают после выхода котла на номинальную нагрузку. Длительность растопки прямоточного котла средних параметров равно 1-1,5 часа. Растопка более простая чем барабанного котла.

vunivere.ru

Ремонт паровых котлов:

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

А. Баранов

ІЧН4-Іта-катионирование в зависимости от качества исходной воды может осуществляться в схемах параллельного или совместного МН4-Ыа-катионирования. Схема параллельного КН4-К'а-катионирования применяется, как правило, при содержании натрия в воде более 30— 35 % …

В процессе эксплуатации котлов арматура подвергается износу из-за трения при вращении отдельных деталей, а также из-за воздействия на нее солей, содержащихся в питательной и котловой воде. Арматуру ремонтируют на месте …

После проведения всех подготовительных работ машинист приступает непосредственно к розжигу горелок, для чего необходимо: Убедиться, что краны перед горелками закрыты; открыть регуляторы первичного воздуха у газовых горелок и по манометру …

Испытание котла на паровую плотность проводится для проверки работы КИПнА и вспомогательного оборудования. В процессе парового опробования обращают внимание на отсутствие защемлений во всех элементах котла, па состояние катковых и …

До начала работы все автоматические приборы должны быть настроены на заданные параметры. Наладка осуществляется в соответствии с заводскими инструкциями, на основе которых проверяются все датчики, электронный усилитель, задатчик, исполнительные механизмы …

Поступающие на монтажную или ремонтную площадку блоки, трубы и детали необходимо проверить на наличие клейм, маркировки, а также на наличие сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению. При подготовке стыковых …

Бурный рост промышленности и строительства крупных жилых массивов и общественных зданий вызывает потребность в централизованном теплоснабжении за счет расширения и ввода новых теплоэлектроцентралей, промышленных и районных котельных. Основным оборудованием, вырабатывающим …

Na-Cl-ионитный метод основан на умягчении воды с одновременным снижением щелочности, осуществляется путем последовательного фильтрования обрабатываемой воды через Na-кэтионитные фильтры первой и Na-Cl - ионитные фильтры второй ступени. Во второй ступени …

Организация технического контроля при изготовлении, монтаже и ремонте котлов, пароперегревателей и экономайзеров должна обеспечивать систематический контроль качества производства сварочных работ и выполненме соответствующих стандартов, РТМ, технических условий и правил безопасности. …

Подготавливая растопленный котел для включения в общую паровую магистраль, давление пара в нем поднимают до значения, на 0,02—0,05 МПа (0,2—0,5 кгс/ см2) меньшего, чем давление в паропроводе, чтобы исключить вскипание …

Надежность и экономичность работы котлов и котельного оборудования зависит не только от правильного проведения и выполнения строительно-монтажных работ, грамотной эксплуатации, но и от своевременного проведения ремонта. При планировании и составлении …

Если котел остановлен на длительное время, то необходимо его законсервировать. При консервации котлов необходимо руководствоваться указаниями инструкции завода-изготовителя по монтажу и эксплуатации. Для защиты котлов от коррозии применяют сухой, мокрый …

При монтаже, ремонте и изготовлении котлов допускается применение всех промышленных видов сварки после подтверждения технологичности метода на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений, освоения эффективных методов контроля …

Для получения пара или горячей воды служат специальные устройства — паровые и водогрейные котлы. Котел в соответствии с ГОСТ 23172-78 — это конструктивно объединенный в одно целое комплекс устройств Для …

Основными аппаратами почти для всех схем обработки воды являются фильтры. Фильтр состоит из цилиндрического корпуса с верхней и нижней полусферами. Фильтры бывают осветлительные и катионитные, которые делятся на Ыа-катионитные, Н-катионитные …

В котельной должна вестись необходимая техническая документация. Каждый котел, пароперегреватель, экономайзер имеет технический паспорт установленной формы. В паспорте указываются сведения: о местонахождении котла; об установленной арматуре; о замене и ремонте …

Во время работы парового котла машинист обязан: Следить за уровнем воды в котле; Следить за давлением топлива после регулирующего клапана, не допуская отклонения его от пределов, указанных. в режимной карте; …

На основании системы планово-предупредительного ремонта (ППР) устанавливают вид и периодичность ремонта. Ниже приведены некоторые термины и определения технического обслуживания и ремонта оборудования, установленные ГОСТ 18322-78. Ремонт—комплекс работ по восстановлению работоспособности …

Для безаварийной и экономичной работы котельных установок большое значение имеет качество воды, которой питаются котлы. Необработанная вода из различных источников (артезианская, поверхностная) содержит растворенные соли, различные механические и органические примеси, …

Вальцованные соединения — соединения труб с трубными досками за счет расширения концов труб в холодном состоянии в трубных отверстиях. Основные требования к вальцованному соединению — плотность и прочность. Вальцованные соединения …

Рассмотрим кратко конструкции паровых и водогрейных котлов. Появление первых паровых котлов связано с простым цилиндрическим котлом. Цилиндрические котлы работали при давлении пара до 1 МПа (10 кгс/см2) и имели паропроизводительность …

Заключительной стадией технологического процесса приготовления питательной воды для паровых котлов является удаление растворенных в ней агрессивных газов, в первую очередь кислорода, а также углекислоты, вызывающих коррозию металла теплосиловых установок. Кислородная …

Для соблюдения требований техники безопасности при эксплуатации или ремонте котлов необходимо, чтобы все рабочие и инженерно-технические работники хорошо знали эти требования. Порядок проверки знаний правил, норм и инструкций по технике …

Различают нормальную остановку котла (в горячий или холодный резерв) и аварийную. Нормальная остановка котла производится по графику или письменному распоряжению администрации котельной. При нормальной остановке котла постепенно снижают его нагрузку, …

Во время эксплуатации паровые и водогрейные котлы, пароперегреватели, экономайзеры, трубопроводы пара и горячей воды, а также сосуды, работающие под давлением, находятся под одновременным воздействием высоких температур, механических напряжений и агрессивной …

При использовании воды из поверхностных источников предусматриваете.1;: А) фильтрование на осветлительиых фильтрах для удаления взвешенных веществ при их количестве до 100 мг/кг. Предварительная коагуляция применяется, если окисляемость воды более 15 …

Вальцованные соединения, забракованные по указанным выше причинам, подлежат исправлению. Необходимо удалить дефектный конец трубы и установить новый отрезок трубы путем сварки. При утонении стенки трубы ниже допустимой конец трубы подлежит …

Котлы типа Е получили широкое распространение и изготавливаются с различным рабочим давлением и температурой пара. В настоящее время котлостроительными заводами серийно выпускаются вертикально-водотрубные котлы Е-1/9-1 (модель ММЗ-1) паропроизводительностью по насыщенному …

Питательная вода паровых котлов представляет собой смесь конденсата и химически очищенной воды. Показатели качества питательной воды жаротрубных котлов, работающих с докотловой обработкой воды, не должны превышать среднесуточных значений, указанных в …

Основными причинами аварий при эксплуатации паровых котлов являются: упуск воды, превышение давления, нарушение водного режима, дефекты изготовления и ремонта. Анализ причин аварий показывает, что они являются следствием неудовлетворительного надзора за …

При изготовлении и ремонте объектов котлонадзора наиболее распространенным материалом служат низкоуглеродистые стали, которые пластичны, поддаются обработке давлением, гибке и правке в холодном и горячем состояниях, хорошо свариваются. Низкоуглеродистые стали характеризуются …

Для питания паровых котлов при использовании воды хозяйственно-питьевого водопровода, воды из поверхностных источников, прошедшей предварительную обработку (см. выше), воды из подземных источников, прошедшей при необходимости обезжелезивание, а также воды из …

msd.com.ua

Подготовка котла к растопке

• Проверить перед закрытием люков и лазов отсутствие внутри котла, в газоходах и в топке людей, инструментов и посторонних предметов, исправность сепарационных устройств в барабане котла;• Проверить исправность топки и газоходов, запорных и регулирующих устройств, арматуры и гарнитуры котла, К.В.О;

• Проверить, исправность обмуровки котла;

• Проверить, сняты ли заглушки у предохранительных клапанов и заглушки, отделяющие котёл от общих трубопроводов;

• Убедиться в наличии запаса топлива, готовности к работе ГРП (ГРУ), мазутного хозяйства;

• Убедиться в готовности к пуску дымососа, вентилятора, в размере естественной тяги, в наличии запаса питательной воды, готовности к пуску питательных насосов;

• Проверить исправность КИП и автоматики.

На открытие запорной арматуры после ремонта необходимо иметь наряд - допуск.

После этого необходимо открыть воздушные вентили (на котле и пароперегревателе), закрыть продувочную и спускную арматуру и резервным питательным насосом заполнить водяной экономайзер и котёл водой, установленного качества до отметки низшего уровня. Температура воды должна быть такой (40-70 °С), чтобы разность температур металла котла и воды не превышала 40-50 °С. Нельзя заполнять котёл водой при температуре обмуровки ниже

0 °С. Заполнение делается постепенно:

• Зимой - в течение 2 часов;

• Летом - в течение часа.

Оно считается законченным, если через полчаса после закрытия питательного вентиля уровень воды в стёклах не понизится.

В случае, если котёл находится после ремонта, не требующего проведения дополнительного гидроиспытания, необходимо произвести опрессовку всех элементов котла водой не под пробным, а под разрешённым давлением. При этом в холодном состоянии из котла не должна потечь вода. Затем уровень воды снижают до нижнего допустимого, открыв периодическую продувку или дренажный вентиль.

Перед растопкой необходимо провентилировать топку и газоходы в течение 10-15 минут, проверить наличие разрежения в топке (должно быть 1-2 мм вод. ст.), исправность взрывных клапанов.

Запрещается при растопке заливать водой пароперегреватель (открывается для охлаждения дренажный вентиль).

На экономайзере включается линия рециркуляции (при её наличии) и обводная линия по уходящим газам. Включается охлаждение топочных балок (при их наличии).

vkotle.ru