- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Место и значение парового котла в системе электростанции. Тэц паровой котел

Как работает ТЭЦ? На примере Василеостровской ТЭЦ

Василеостровская ТЭЦ запущена в эксплуатацию 1 октября 1932 года. В послевоенный период станция была реконструирована. Она стала сочетать комбинированную выработку электроэнергии и тепла.

Обеспечивает электрической и тепловой энергией промышленные предприятия, жилые и общественные здания Василеостровского района Санкт-Петербурга, свыше 200 тыс. человек.

Тепловую мощность станции 1113 Гкал/час обеспечивают 11 котлов – 5 паровых и 6 водогрейных.

Как получается тепло?

Сетевая вода подается в водогрейные котлы, где нагревается до температуры 115 Со, и тепло передается в отопительную систему. Паровые котлы за счет сжигания топлива превращают воду в пар. Далее пар поступает на турбину.

Электрическую мощность 135 МВт обеспечивают три турбогенератора, которые работают по теплофикационному циклу – участвуют в выработке и тепла, и электроэнергии.

Пар, вырабатываемый паровыми котлами, подается на турбину. Энергия пара превращается в электричество в генераторе турбины. Кроме того, часть пара отбирается на подогрев сетевой воды до нужной температуры. Через систему теплообменников вода поступает в тепломагистрали, а далее подается потребителям для тепло- и горячего водоснабжения.

При этом станция может производить тепловую энергию и без включения в работу турбин, не вырабатывая электроэнергию и задействуя только водогрейные и паровые котлы.

Для обеспечения бесперебойной работы и покрытия пиковых периодов водозабора используются баки-аккумуляторы.

С центрального пульта осуществляется управление всеми процессами на станции – пуск и останов агрегатов и котлов, регулирование параметров работы. Это мозг станции!

Основное топливо Василеостровской ТЭЦ – газ, резервное – мазут. Перевод на газ начался в 1959 году. Это способствовало улучшению экологической обстановки в городе, снижению золошлаковых отходов.

В 2008 году на Василеостровской ТЭЦ был пущен новый паровой котел, строительство которого осуществлялась в рамках реализации проекта по развитию энергосистемы Василеостровского района.

В 2009 году был введен в эксплуатацию новый турбоагрегат производства завода «Электросила».

Первомайская ТЭЦ

Правобережная ТЭЦ

www.tgc1.ru

2.2.2 Теплоэлектроцентрали

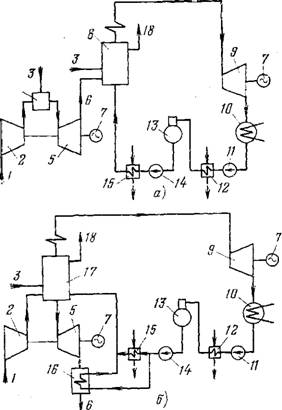

К роме конденсационных электростанций широко используются тепловые электростанции с комбинированной выработкой как электрической, так и тепловой энергии. Их именуют теплофикационными электростанциями или теплоэлектроцентралями (ТЭЦ). Они предназначены, в частности, для централизованного теплоснабжения. Тепловая схема ТЭЦ показана на рис. 2.4. Принцип работы ТЭЦ в основном не отличается от КЭС, однако ее тепловая схема сложнее благодаря наличию в ней элементов, обеспечивающих снабжение тепловой энергией.

роме конденсационных электростанций широко используются тепловые электростанции с комбинированной выработкой как электрической, так и тепловой энергии. Их именуют теплофикационными электростанциями или теплоэлектроцентралями (ТЭЦ). Они предназначены, в частности, для централизованного теплоснабжения. Тепловая схема ТЭЦ показана на рис. 2.4. Принцип работы ТЭЦ в основном не отличается от КЭС, однако ее тепловая схема сложнее благодаря наличию в ней элементов, обеспечивающих снабжение тепловой энергией.

Паровая турбина позволяет отбирать часть пара в процессе его движения в проточной части турбины. Отбор возможен для двух целей: промышленный отбор пара с параметрами 1…2 МПа для обеспечения промышленных потребителей и отбор теплофикационный с параметрами 0,1…0,2 МПА для подогрева воды, используемой для целей отопления и горячего водоснабжения. Как видно из схемы турбина может работать как за счет отбора пара, так и с подачей отработанного пара в конденсатор в любых пропорциях. Кроме того, ТЭЦ должны иметь в своем составе системы подготовки воды для подогрева, схемы приема и обработки конденсата от промышленных потребителей пара, которые на рис. 2.4 не показаны.

На рис. 2.5 показана энергетическая диаграмма теплового баланса ТЭЦ. Легко видеть, что на выработку электроэнергии у нее используется значительно меньше тепловой энергии, получаемой при сжигании топлива. Однако благодар я тому, что очень значительная часть тепловой энергии используется на цели теплофикации, а не расходуется бесполезно в конденсаторе, суммарный КПД ТЭЦ, учитывающий выработку как электрической, так и тепловой энергии, оказывается существенно выше, чем у КЭС и может достигать 60…70%.

я тому, что очень значительная часть тепловой энергии используется на цели теплофикации, а не расходуется бесполезно в конденсаторе, суммарный КПД ТЭЦ, учитывающий выработку как электрической, так и тепловой энергии, оказывается существенно выше, чем у КЭС и может достигать 60…70%.

Теплофикационные электростанции (ТЭЦ) строят вблизи потребителей тепла, при этом используется обычно привозное топливо. Работают эти электростанции наиболее экономично при нагрузке, соответствующей номинальному тепловому потреблению и минимальному пропуску пара в конденсаторы. Единичная мощность агрегатов составляет 30…250 МВт. Станции с агрегатами до 60 МВт включительно выполняются в тепломеханической части с поперечными связями по пару и воде, в электрической части — со сборными шинами 6…10 кВ и выдачей значительной части мощности в местную распределительную сеть. Станции с агрегатами 100…250 МВт выполняются блочного типа с выдачей мощности в сети повышенного напряжения. ТЭЦ, как и КЭС существенно влияют на окружающую среду.

2.2.3 Паровые котлы

Рассмотрим один из основных элементов тепловой станции — паровой котел или парогенератор, в котором получают пар для питания турбины. Современный парогенератор представляет собой сложное техническое сооружение больших размеров, высота которого соизмерима с высотой пятиэтажного дома. В топке парогенератора сжигается превращенный в мелкую пыль уголь, газ или распыленный мазут при температуре 1500—2000°С. Для наиболее полного сжигания топлива с помощью вентилятора в больших количествах подается подогретый воздух. Появляющаяся в процессе сгорания топлива теплота нагревает воду, превращает ее в пар и увеличивает его температуру и давление до расчетных значений. Использованные горячие газы дымососами вытягиваются из парогенератора и подаются в очистительные устройства, а затем направляются в дымовую трубу. Вода, подаваемая в парогенератор, предварительно очищается от примесей, содержание которых допускается в меньшем количестве, чем в питьевой воде. Очистка воды производится в специальных устройствах — питателях. По конструктивному выполнению парогенераторы подразделяют на барабанные и прямоточные.

В барабанном парогенераторе (рис. 2.6а) имеется стальной барабан, в нижней части которого находится вода, а в верхней части — пар. По циркуляционной трубе вода поступает в подъемные трубы экрана, покрывающие стенки топки. Трубы экрана выполняют стальными, небольшого диаметра (примерно 40 мм снаружи и 32 мм внутри), для того чтобы они смогли выдержать большое давление пара. В крупном парогенераторе каждый час испаряются сотни тонн воды и поэтому трубы могут иметь общую длину до 50 км.

Ч тобы повысить эффективность работы парогенератора, вода перед подачей в барабан нагревается в экономайзере, а воздух перед подачей в топку подогревается горячими газами в воздухоподогревателе. Выходящий из барабана пар дополнительно нагревается в пароперегревателе.

тобы повысить эффективность работы парогенератора, вода перед подачей в барабан нагревается в экономайзере, а воздух перед подачей в топку подогревается горячими газами в воздухоподогревателе. Выходящий из барабана пар дополнительно нагревается в пароперегревателе.

В барабанном парогенераторе происходит естественная циркуляция воды и пароводяной смеси за счет их разных плотностей.Такая система позволяет получить докритические параметры пара (критической называется точка состояния, в которой исчезает различие в свойствах жидкости и пара): давление до 22,5 МПа, а практически не более 20 МПа; температура до 374°C(без пароперегревателя).С увеличением температуры и давления пара уменьшается разность в плотностях воды и пара, что нарушает их циркуляцию. Котлы данного типа используются в энергоблоках мощностью до 500 МВт при паропроизводителъности до 1600 тонн в час.

В прямоточном парогенераторе (рис. 2.6б) барабана нет. Циркуляция воды и пара создается насосами. Питательная вода насосом через подогреватель-экономайзер подается в трубы-испарители, расположенные в топке, и превращается в пар, который затем поступает в пароперегреватель и далее в турбину. В подогревателе воздуха происходит подогрев воздуха перед подачей его в топку. Отсутствие барабана и принудительная циркуляция воды и пара позволяют получить сверхкритические параметры пара: давление до 30 МПа и температуру до 590°С. Это соответствует энергоблокам мощностью до 1200 МВт и паропроизводителъности до 4000 тонн в час.

Прямоточные парогенераторы являются практически безынерционными, поэтому они требуют качественного регулирования подачи воды. Кроме того, к питательной воде, используемой в парогенераторах этого типа, предъявляют очень высокие требования в отношении ее химической чистоты.

Системы топливоприготовления и топливоподачи паровых котлов зависят от вида применяемого топлива. Эти системы наиболее сложны для котлов, работающих на твердом топливе (угле).

Уголь с угольного склада направляется на дробилку, где производится его очистка и дробление до размера 15…20 мм, после чего он поступает в бункер сырого угля. Сырой дробленый уголь подается в мельницу, где размалывается до требуемой тонкости (порядка 0,5 мм). Поток горячего воздуха, поступающего из воздухоподогревателя котла, выносит угольную пыль в сепаратор, в котором идет отделение готовой пыли. Готовая угольная пыль потоком воздуха уносится в циклон, а грубые недомолотые фракции снова подаются на вход мельницы. Из циклона угольная пыль вместе с потоком воздуха с помощью вентилятора направляется к горелкам.

При подготовке мазута к сжиганию осуществляется несколько операций: обезвоживание путем подогрева всего мазута в баке; отстаивание, дренаж и испарение влаги; удаление посторонних твердых включений пропуском мазута через грубые, а затем — тонкие механические фильтры; подогрев мазута паром в подогревателе для уменьшения вязкости до необходимого уровня; компрессия мазута до значения давления, необходимого для его распыления.

Обычно применяют двухступенчатую схему подачи мазута: в первой ступени подача осуществляется при давлении около 1 МПа с помощью насоса низкого давления, во второй ступени насосы высокого давления создают давление 3,5…4,5 МПа, при котором происходит распыл мазута в форсунках.

Газ поступает на электростанцию от магистрального газопровода или газораспределительной стации под давлением 0,7…1,3 МПа.

Подготовка природного газа к сжиганию на ТЭС состоит в очистке его от твердых механических примесей и поддержании постоянного давления перед горелочными устройствами (0,13…0,2 МПа), путем дросселирования поступающего из магистрали газа.

В том случае, когда электростанция в качестве основного топлива использует газ (что характерно для ТЭЦ), в качестве резервного топлива используется мазут. В этом случае устанавливают газомазутные котлы с комбинированными горелками, допускающими использование и того, и другого топлива.

Газовоздушный тракт. Система шлакозолоудаления.Воздух, необходимый для горения, подается в воздухоподогреватели парового котла дутьевым вентилятором. Забирается воздух обычно из верхней части котельной и (при паровых котлах большой производительности) снаружи котельного отделения.

Газы, образующиеся при горении в топочной камере, после выхода из нее проходят последовательно газоходы котельной установки, где в пароперегревателе (первичном и вторичном, если осуществляется цикл с промежуточным перегревом пара) и водяном экономайзере отдают теплоту рабочему телу, а в воздухоподогревателе – подаваемому в паровой котел воздуху. Затем в золоуловителях (электрофильтрах) газы очищаются от летучей золы и через дымовую трубу дымососами выбрасываются в атмосферу.

Шлак и зола, выпадающие под топочной камерой, воздухоподогревателем и золоуловителями, смываются водой и по каналам поступают к багерным насосам, которые перекачивают их в отвалы.

studfiles.net

Место и значение парового котла в системе электростанции

Паровые котлы ТЭС

Электрическая станция представляет собой промышленное предприятие для выработки электрической энергии. Основное количество энергии в СССР и в крупных и экономически развитых странах мира производят на тепловых электрических станциях (ТЭС), использующих химическую энергию сжигаемого органического топлива. Электрическую энергию вырабатывают также на тепловых электрических станциях, работающих на ядерном горючем, — атомных электрических станциях (АЭС) и на электростанциях, использующих энергию потоков воды, — гидроэлектростанциях (ГЭС).

Независимо от типа электростанции электрическую энергию, как правило, вырабатывают централизованно. Это значит, что отдельные электрические станции работают параллельно на общую электрическую сеть и, следовательно, объединяются в электрические системы, охватывающие значительную территорию с большим числом потребителей электрической энергии. Это повышает надежность электроснабжения потребителей, уменьшает требуемую резервную мощность, снижает себестоимость вырабатываемой электроэнергии за счет рациональной загрузки электростанций, входящих в электрическую систему, и позволяет устанавливать агрегаты большой единичной мощности. Широко пользуются и централизованным снабжением теплотой в виде горячей воды и пара низкого давления, вырабатываемых на некоторых электростанциях одновременно с электрической энергией. Электрические станции, электрические и тепловые сети, а также потребители электрической энергии и теплоты в совокупности составляют энергетическую систему. Отдельные энергетические системы соединяют межсистемными связями повышенного напряжения в объединенные энергетические системы. В ближайшие годы на их базе будет создана Единая энергетическая система Советского Союза — высшая форма организации энергетического хозяйства страны.

Тепловые электростанции. Основными тепловыми электрическими станциями на органическом топливе являются паротурбинные электростанции, которые делятся на конденсационные (КЭС), вырабатывающие только электрическую энергию, и теплофикационные (ТЭЦ), предназначенные для выработки электрической и тепловой энергии.

Паротурбинные электростанции выгодно отличаются возможностью сосредоточения огромной мощности в одном агрегате, относительно высокой экономичностью, наименьшими капитальными затратами на их сооружение а короткими сроками строительства. Основными тепловыми агрегатами паротурбинной ТЭС являются паровой котел и паровая турбина (рис. 1.1). Паровой котел представляет собой системы поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования теплоты, выделяющейся при сжигании топлива, которое подается в топку вместе с необходимым для горения воздухом. Поступающую в паровой котел воду называют питательной водой. Питательная вода подогревается до температуры насыщения, испаряется, а выделившийся из кипящей (котловой) воды насыщенный пар перегревается.

При сжигании топлива образуются продукты сгорания — теплоноситель, который в поверхностях нагрева отдает теплоту воде и пару, называемый рабочим телом. После поверхностей нагрева продукты сгорания при относительно низкой температуре удаляются из котла через дымовую трубу в атмосферу. На электростанциях большой мощности дымовые трубы выполняют высотой 200—300 м и больше, чтобы уменьшить местные концентрации загрязняющих веществ в воздухе. В результате горения твердого топлива остаются зола и шлак, которые также удаляются из

| Перегретый пар |

| Перегревами пар L Уходящие газы ; L_ I! Г" } w і—і Зола, шлаки Lj П |

|

|

| Ухосящиє газы |

| Парна 6mopw/^j- Ныи пеогговд ——; —1 Пар после бторичногя Зола, ш-лака перегреда |

| Рис. 1.1. Принципиальная тепловая схема КЭС (а) и ТЭЦ (б). |

/ — паровой котел; 2 — паровая турбина; 3 — электрический генератор; 4 — конденсатор; 5 — конденсатный насос; 6 — питательный насос; 7 — подогреватель низкого давления; 8 — подогреватель высокого давления; 9 — деаэратор; 10 — подогреватель сетевой воды; И — промышленный отбор пара; 12 — водоподготовительная установка.

Агрегата. Полученный в котле перегретый пар поступает в турбину, где его тепловая энергия превращается в механическую, передаваемую валу турбины. С последним связан электрический генератор, в котором механическая энергия превращается в электрическую. Отработавший пар из турбины направляют в конденсатор— устройство, в котором пар охлаждается водой какого-либо природного (река, озеро, прул, море) или искусственного (градирня) источника и конденсируется.

На современных КЭС с агрегатами единичной мощности 200 МВт и выше применяют промежуточный перегрев пара. Обычно применяют одноступенчатый промежуточный перегрев пара (рис. 1.1,а). В установках очень большой мощности применяют двойной промежуточный перегрев, при котором пар из промежуточных ступеней турбины дважды возвращают в котел. Промежуточный перегрев пара увеличивает к. п. д. турбинной установки и соответственно снижает удельный расход пара на выработку электроэнергии, а также влажность пара на ступенях низкого давления турбины и уменьшает эрозионный износ лопаток.

Конденсатным насосом конденсат перекачивают через подогреватели низкого давления (ПНД) в деаэратор. При доведении конденсата до кипения происходит освобождение его от кислорода и углекислоты, вызывающих коррозию оборудования. Из деаэратора вода питательным насосом через подогреватели высокого давления (ПВД) подается в паровой котел. Подогрев конденсата в ПНД и питательной воды в ПВД производится паром, отбираемым из турбины, — регенеративный подогрев. Регенеративный подогрев воды также повышает к. п. д. паротурбинной установки,

Уменьшая потери теплоты в конденсаторе.

Таким образом, на КЭС (рис. 1.1,а) паровой котел питается конденсатом производимого им пара. Часть этого конденсата теряется в системе электростанции и составляет утечки. На ТЭЦ часть пара, кроме того, отводится на технологические нужды промышленных предприятий или используется для бытовых потребителей. На КЭС утечки составляют небольшую долю общего расхода пара — около 0,5—1%, и для их восполнения требуется добавка воды, предварительно обрабатываемой в водоподготовительной установке. На ТЭЦ эта добавка может достигать 30—50% и более.

Добавочная вода и турбинный конденсат содержат некоторые примеси, главным обра - разом растворенные в воде соли, окислы металлов и газы. Эти примеси вместе с питательной водой поступают в котел. В процессе парообразования в воде повышается концентрация примесей, и в определенных условиях возможно их выпадение на рабочих поверхностях котла в виде слоя отложений, ухудшающего передачу через них теплоты. В процессе парообразования, кроме того, примеси воды частично переходят в пар, однако чистота пара должна быть очень высокой во избежание отложения примесей в проточной части турбины. По обеим причинам нельзя допускать большого загрязнения питательной воды; допустимое загрязнение питательной во:7 и вырабатываемого пара регламентируете специальными нормами.

В число устройств и механизмов, обеспечивающих работу парового котла, входят: топ - ливоприготовительные устройства; питательные насосы, подающие в котел питательную воду; дутьевые вентиляторы, подающие воздух

Для горения; дымососы, служащие для отвода продуктов сгорания через дымовую трубу в атмосферу, и другое вспомогательное оборудование. Паровой котел и весь комплекс перечисленного оборудования составляют котельную установку. Современная мощная котельная установка представляет собой сложное техническое сооружение для производства пара, в котором все рабочие процессы полностью механизированы и автоматизированы; для повышения надежности работы ее оснащают автоматической защитой от аварий.

Тенденции развития паровых котлов: уве* личение единичной мощности, повышение начального давления пара и его температуры, применение промежуточного перегрева пара, механизация и автоматизация управления, изготовление и поставка оборудования крупными блоками для облегчения и ускорения его монтажа.

Атомные электростанции.

Устройство, в котором осуществляется регулируемая цепная реакция деления ядер тяжелых элементов, называется ядерным реактором. В качестве ядерного топлива используют как природные изотопы 235U, так и искусственные изотопы 233U, 239Ри и др. Ядерная энергия, освободившаяся в результате цепной реакции деления, превращается в теплоту, которая теплоносителем отводится из реактора. В зависимости от схемы АЭС бывают: одноконтурные, двухкон - турные и трехконтурные.

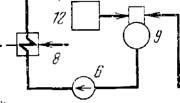

В одноконтурной АЭС (рис. 1.2,а) пар образуется непосредственно в реакторе. Следовательно, реактор одновременно является и парогенератором. Одноконтурные АЭС проще и дешевле, они содержат минимальное число элементов оборудования. Вместе с тем под влиянием облучения в реакторе рабочее тело (вода и пар) становится радиоактивным, в связи с чем не только реактор, но и другое •оборудование водопарового тракта электростанции должно иметь биологическую защиту. Загрязнение пара приводит к образованию отложений в элементах оборудования. Так как эти отложения радиоактивны, то ремонт оборудования затрудняется.

В двухконтурной АЭС (рис. 1.2,6) нагреваемый в реакторе поток жидкости, газа или расплава металла является теплоносителем, который передает теплоту рабочему телу в парогенераторе. Следовательно, в двухконтурной АЭС появляется дополнительное оборудование— парогенератор, удорожающий электростанцию. Для передачи теплоты от теплоносителя рабочему телу в парогенераторе необходим перепад температуры. Поэтому при водном теплоносителе температура поступающего в турбину пара ниже, чем в одноконтурной АЭС. Наличие двух контуров приводит к необходимости поддерживать в реакторе более высокое давление, чем давление пара, направляемого в турбину. Вместе с тем двухконтур - ные АЭС имеют преимущества перед одноконтурными, так как радиоактивность распространяется только в пределах первого контура, и поэтому вскрытие турбины и другого оборудования в пределах второго контура для ремонта безопасно. Биологическая защита необходима только на первом контуре.

В трехконтурной АЭС (рис. 1.2,в) в качестве теплоносителя первого контура применяют жидкий натрий. Под влиянием облучения в реакторе натрий склонен к активации с образованием изотопа с высокой энергией у-из - лучения. Поэтому первый контур отделяют от рабочего контура промежуточным — вторым контуром. Теплоносителем второго контура является также Na или сплав Na—К. Для защиты второго контура от попадания в него при нарушении плотности радиоактивного натрия первого контура давление во втором контуре поддерживается большим, чем в первом контуре. Рабочим телом третьего контура служит вода. В трехконтурных АЭС биологическая защита распространяется на первые два контура.

Комбинированные парогазовые установки и МГДУ.

С применением пара сверхкритических параметров (р=25,5 МПа, /п. п=545°С) и

|

|

| Рис. 1.3. Тепловая схема парогазовой установки. |

| 1 — воздух; 2 — компрессор; 3 — топливо; 4 — камера сгорания; s — газовая турбина; 6 — выхлопные газы; 7 — электрический генератор; 6 — паровой котел; 9 — паровая турбина; 10 — конденсатор; // — конденсатный насос; 12 — ПНД; 13 — деаэратор; 14 —- питательный васос; 15 — ПВД; 16 — теплообменник; 17 — высоконапорный паровой котел; 18 — уходящие газы. |

|

Рис. 1.4. Комбинированная парогазовая установка на ядерном топливе. |

1 — реактор; 2 — компрессор; 3 — газовая турбина; 4 — электрический генератор; 5 — парогенератор; 6 — питательный насос; 7 — конденсатор; і — паровая турбина.

Промежуточного перегрева пара (/Вт=545°С), развитием регенерации теплоты, достижением высоких к. п. д. и мощности (1200 МВт и более) паротурбинных блоков тепловая экономичность ТЭС приблизилась к своему термодинамическому пределу (к. п. д. несколько более 40%). Дальнейшее повышение начальных па' раметров пара сильно увеличивает стоимость паротурбинных блоков из-за применения более высоколегированных и дорогостоящих сталей. Осложняется при этом и сохранение уже достигнутых показателей надежности.

Разработаны и проходят пробную эксплуатацию комбинированные системы, сочетающие паротурбинную установку (ПТУ) с высокотемпературной газотурбинной установкой (ГТУ). Из всех известных в настоящее время практический интерес представляют парогазовые установки (ПГУ), в высокотемпературной части которых работает ГТУ, а в низкотемпературной ПТУ. На рис. 1.3 показаны две основные схемы ПГУ. В обеих схемах газотурбинная часть работает на высокотемпературной теплоте. В установке, показанной на рис. 1.3,а, эта теплота выделяется в камере сгорания при подаче в нее топлива и сжатого в компрессоре атмосферного воздуха. Образующиеся в ней газы используются в газовой турбине. Выхлопные газы вместе с топливом поступают в топочную камеру парового котла, в котором вырабатывается пар. На этом паре работает паровая турбина. В продуктах сгорания, поступающих в топку котла, содержится около 16% кислорода, в связи с чем подача воздуха специально для сжигания основной массы топлива в котле не предусматривается, а потому воздухоподогреватель не нужен. Удельный расход топлива у ПГУ ниже на 3—4%, чем у ПТУ с теми же начальными параметрами пара.

Другая схема ПГУ (рис. 1.3,6) предусматривает высоконапорный паровой котел (ВПК),, в котором сжигание топлива и передача теплоты совершаются при высоком давлении (0,6—0,7 МПа). Это позволяет интенсифицировать эти процессы и проектировать котел с малым расходом металла и значительно - меньших габаритов по сравнению с обычными. Как и в предыдущей схеме, газовая турбина работает на высокотемпературной теплоте продуктов сгорания — топочных газов ВПК. Паровая турбина работает на паре, вырабатываемом ВПК. Покидающие газовую турбину продукты сгорания охлаждаются частью потока воды, идущей на выработку пара. При равенстве начальных параметров пара удельный расход топлива на 4—6% ниже, чем у ПТУ. Удельные капиталовложения также ниже на 8—12%.

Разработаны комбинированные парогазовые установки на ядерном топливе (рис. 1.4). Здесь камеру сгорания заменяют энергетический реактор с газовым теплоносителем. В качестве теплоносителя используется инертный газ — гелий, допускающий повышение температуры на выходе из реактора до 1500°С №

|

Рис. 1.5. Принципиальная тепловая схема электростанции с МГД установкой. 1 — топливо; 2 — ионизирующие присадки; 3 — горячий воздух; 4 — камера сгорания; 5 — МГД-канал; 6 — электромагниты; 7 — газоход; 8 — воздухоподогреватель; 9 — поверхности нагрева парового котла; 10 — выход продуктов сгорания; 11 — паровой котел; 12 — иасос; 13 — конденсатор; 14 — электрический генератор; 15 — паровая турбина; 16 — компрессор; 17 — преобразователь постоянного тока в переменный; 18 — отпуск энергии в сеть; 19 — воздух. |

Выше. Высокотемпературные газоохлаждае - мые реакторы могут эффективно применяться на АЭС с паровыми турбинами. В парогазовых установках на ядерном горючем паровой котел является утилизатором тепла выхлопных газов газовых турбин.

| А — естественная циркуляция; б - ляция; 1 — питательный насос; 2 7 — пароперегреватель; 8 — насос |

Еще одним типом комбинированных систем с участием парового цикла являются магнито - гидродинамические установки (МГД-установ - ки). Отличительная их особенность — безмашинное преобразование части тепловой энергии в электрическую (рис. 1.5). Сжатый в компрессоре и подогретый в котле до 1 ООО—- 1200°С атмосферный воздух вместе с топливом поступает в камеру сгора

msd.com.ua

Реконструкция мини-ТЭЦ с установкой нового котла мощностью 20 МВт (Описание и расчет тепловой схемы мини-ТЭЦ)

2 ОПИСАНИЕИ РАСЧЕТ ТЕПЛОВОЙ СХЕМЫ МИНИ-ТЭЦ

2.1ОПИСАНИЕ ТЕПЛОВОЙ СХЕМЫ МИНИ-ТЭЦ

Мини-ТЭЦ Светлогорского ЦКК включает в себя две котельные, расположенные в непосредственной близости друг от друга и турбинное отделение, где установлена паровая турбина Р-4-3,4/0,8-1.

Особенностью мини-ТЭЦ является то, что для выработки тепловой энергии используются отходы производства. Так в паровых котлах ДКВР и К-35-40 сжигается топливо в виде древесных отходов лесопильного и древесно-подготовительного цехов. А в котлах МРК сжигается бисульфитный щелок, являющийся отходом в производстве бисульфитной целлюлозы после варочных котлов.

Котельная МРК включает в себя котлы МРК-200 и МРК-210,

которые вырабатывают перегретый пар давлением 3,9 МПа и температурой 440 , который идет на паровую турбину, где вырабатывается электроэнергия.

Отработанный пар, пройдя через охладительную установку, поступает в заводскую

теплосеть. Пар из тепловой сети комбината давлением 0,8 МПа используется для

технологических нужд предприятия в теплоиспользующих установках.

, который идет на паровую турбину, где вырабатывается электроэнергия.

Отработанный пар, пройдя через охладительную установку, поступает в заводскую

теплосеть. Пар из тепловой сети комбината давлением 0,8 МПа используется для

технологических нужд предприятия в теплоиспользующих установках.

Паропроизводительность котла МРК-20 составляет 26,5 т/ч, а котла МРК-210 - 30,5 т/ч.

Котельная, использующая древесные отходы включает в

себя два котла ДКВР-10-13, вырабатывающие насыщенный пар давлением 0,8 МПа, и

устанавливаемый новый котел К-35-40, вырабатывающий перегретый пар, давлением

3,9 МПа и температурой 440 в количестве 35 т/ч.

в количестве 35 т/ч.

Насыщенный пар ДКВР-10-13 подается сразу в заводскую тепловую сеть, а перегретый пар котла К-35-40 используется в паровой турбине, после которой отработанный пар, пройдя охладительную установку, также поступает в тепловую сеть комбината.

Из заводского водовода сырая вода поступает в

котельную МРК, где нагревается до температуры 35-40 в пароводяном подогревателе и далее поступает на предочистку

водоподготовительной установки, а именно в осветлитель, а потом в механические

фильтры, где осветляется до необходимых параметров. Осветленная вода подается

насосом на химочистку для удаления ионов Ca и Mg. После Na-катионитовых фильтров первой и второй ступени

хиочищенная вода подогревается до температуры 80℃ в пароводяном подогревателе химочищенной

воды. Нагретая вода поступает в атмосферный деаэратор, где нагревается до 104℃. Для предварительного нагрева химочищенной

воды перед деаэратором также используется тепло выпара деаэратора в охладителе

выпара.

в пароводяном подогревателе и далее поступает на предочистку

водоподготовительной установки, а именно в осветлитель, а потом в механические

фильтры, где осветляется до необходимых параметров. Осветленная вода подается

насосом на химочистку для удаления ионов Ca и Mg. После Na-катионитовых фильтров первой и второй ступени

хиочищенная вода подогревается до температуры 80℃ в пароводяном подогревателе химочищенной

воды. Нагретая вода поступает в атмосферный деаэратор, где нагревается до 104℃. Для предварительного нагрева химочищенной

воды перед деаэратором также используется тепло выпара деаэратора в охладителе

выпара.

Питательная вода питательными насосами подается в паровые котлы МРК-200 и МРК-210, а также в паровой котел К-35-40.

Особенностью работы котельной МРК является то, что котлы МРК-200 и МРК-210 не могут работать одновременно, в виду, особенности абсорбционной системой очистки дымовых газов.

В пусковой период котлов МРК и К-35-40 предусмотрены редукционно-охладительные установки для каждого котла. Для охлаждения пара в РОУ используется конденсат после вакуумно-выпарной установки, который поступает в баки запаса конденсата открытого типа.

Для охлаждения отработанного пара после паровой турбины используется конденсат, подаваемый конденсатными насосами в охладительную установку.

В струйном подогревателе, предназначенном для отсоса пара из уплотнений паровой турбины, используется предварительно охлажденный до 35℃ конденсат, который возвращается в конденсатный баки.

В атмосферном деаэраторе используется тепло теплоносителя после подогревателей сырой воды и химочищенной воды, а также тепло пара образовавшегося в расширителе непрерывной продувки.

Котлы ДКВР-10-13 оснащены отдельной водоподготовительной установкой уже существующей. Сырая вода пройдя Na-катионитовые фильтры нагревается в пароводяном подогревателе до температуры 75℃ и поступает в головку атмосферного деаэратора. В деаэраторе используется тепло после подогревателя высокого давления, а также пар вторичного вскипания с сепаратора непрерывной продувки котлов.

В водоподготовительных установках используется конденсат, возвращаемый производственными потребителями тепловой энергии.

Для технологических потребителей, использующих пар давлением ниже, чем давление пара в теплосети, предусматривается редукционно-охладительная установка для снижения давления и температуры пара. Такими потребителями является вакумно-выпарная станция, использующая пар давлением 0,3 МПа и температурой 135℃.

Расчет тепловой схемы с паровыми котлами выполняется для трех режимов: максимально-зимнего, наиболее холодного месяца и летнего.

vunivere.ru