- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Большая Энциклопедия Нефти и Газа. Котел утилизатор с дожиганием топлива

Паровой котел-утилизатор с блоком дожигающих устройств

Изобретение относится к области теплоэнергетики и может быть использовано в энергетических парогазовых установках с газотурбинными двигателями, паровыми турбинами и котлами-утилизаторами, снабженными блоками дожигающих устройств. Наибольший эффект может быть достигнут в теплофикационных ПГУ, где блок дожигающих устройств используют для покрытия пиковых тепловых нагрузок в холодный период с одновременной компенсацией снижения мощности паровой турбины из-за увеличения давления в теплофикационных отборах пара в этот период. Предложен паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, при этом блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками. Паровой котел-утилизатор может быть снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем. Изобретение обеспечивает компактность, снижение теплопотерь и затрат на теплоизоляцию и теплозащиту. 1 з.п. ф-лы, 2 ил.

Изобретение относится к области теплоэнергетики и может быть использовано в энергетических парогазовых установках (ПГУ) с газотурбинными двигателями, паровыми турбинами и котлами-утилизаторами (КУ), снабженными блоками дожигающих устройств (БДУ).

Наибольший эффект может быть достигнут в теплофикационных ПГУ, где БДУ используют для покрытия пиковых тепловых нагрузок в холодный период с одновременной компенсацией снижения мощности паровой турбины из-за увеличения давления в теплофикационных отборах пара в этот период.

Известен паровой котел-утилизатор, в котором применено типовое решение, состоящее в наличии блока дожигающих устройств, размещенного на входе КУ по греющим газам, перед пароперегревательным участком (Л.В.Арсеньев, В.Г.Тырышкин. Комбинированные установки с газовыми турбинами. - Л.: Машиностроение, Ленингр. отделение, 1982, с.59, рис.II.I, б).

Недостатками известного устройства являются увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, а также относительно малый диапазон изменения паропроизводительности КУ за счет БДУ.

Известен паровой КУ с БДУ, примененный в теплофикационной ПГУ Nossener Brücke в г.Дрезден, Германия, содержащий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки ПЕ и И, снабженный двумя БДУ, первый из которых установлен на входе в КУ по греющим газам, перед пароперегревательным участком ПЕ, второй - перед газовым подогревателем сетевой воды ГПС (Цанев С. В., Буров В.Д., Ремезов А.Н. Газотурбинные и парогазовые установки тепловых электростанций: Учебное пособие для вузов под ред. С.В. Цанева - М.: Изд-во МЭИ, 2002 - с.426, рис.9.32),

Это известное техническое решение по совокупности признаков является наиболее близким к заявляемому и принято за прототип.

Недостатки устройства, принятого за прототип, связаны с размещением БДУ в КУ перед пароперегревателем. Это, во-первых, необходимость выдерживать расстояние от горелок БДУ до поверхностей нагрева пакета труб пароперегревателя не менее 5 м - для выравнивания температуры и скорости газового потока (там же, с.287) - и, соответственно, увеличение габаритов КУ, увеличение потерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту. Во-вторых, относительно малый диапазон изменения паропроизводительности КУ за счет БДУ вследствие ограничений по допустимой температуре стенок труб пароперегревателя (с учетом температурной разверки в поперечном сечении газового тракта за БДУ и неизбежного возрастания разверки температур пара в трубах пароперегревателя), по температуре стенок газового тракта КУ непосредственно за БДУ (по соображениям теплозащиты несущих конструкций КУ и снижения теплопотерь на внешнее охлаждение), а также вследствие ограничений по допустимым значениям температуры и давления пара в.д. перед паровой турбиной.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым, при этом изобретение не вытекает явным для специалиста образом из известного уровня техники и определенного заявителем.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Изобретение обеспечивает компактность размещения БДУ в котле-утилизаторе, снижение теплопотерь на внешнее охлаждение и затрат на теплоизоляцию и теплозащиту, расширение диапазона изменения паропроизводительности за счет БДУ в рамках существующих ограничений по температуре стенок теплообменных поверхностей и по температуре и давлению пара перед паровой турбиной.

Предложен паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, при этом блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками.

Паровой котел-утилизатор может быть снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем.

Расстояние от горелок БДУ до пакета испарителя в заявляемом КУ может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ не приведут к разверке температур воды и пароводяной смеси в трубах испарителя, т.к. температура воды в трубах испарителя постоянна и одинакова, при этом по мере прохождения газа через испаритель скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня.

Более компактное размещение БДУ с возможностью экранировки стенок котла, в случае необходимости, испарительными поверхностями позволяет значительно снизить теплопотери на внешнее охлаждение КУ и затраты на теплоизоляцию и теплозащиту.

Диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем также может быть значительно увеличен, во-первых, потому, что дожигание топлива начинается при более низкой температуре газа за пароперегревателем, во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей (каковыми являются поверхности испарителя), в-третьих, благодаря снижению (а не повышению) температуры пара перед паровой турбиной при использовании БДУ и, как следствие, более плавному повышению давления перед паровой турбиной (Р), меняющегося в примерно пропорциональной зависимости от произведения расхода пара (G) на квадратный корень от температуры (Т) в градусах Кельвина (P∼G⋅T ).

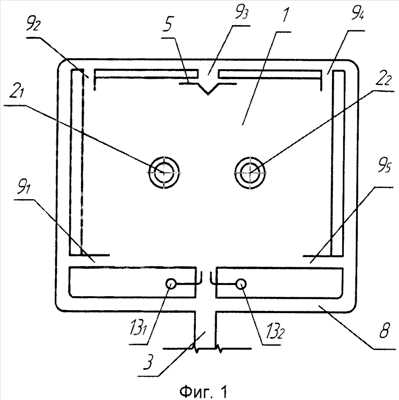

Сущность изобретения поясняется представленными на фиг.1 и фиг.2 схематическими чертежами, иллюстрирующими варианты реализации изобретения по обоим пунктам формулы на примере использования заявляемого КУ в составе парогазового блока, аналогичного прототипу. На чертежах изображены:

- на Фиг.1 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из барабана;

- на Фиг.2 - паровой котел-утилизатор с ГТД и паровым КУ с блоком дожигающих устройств. Вариант с подачей воды в экранирующие поверхности из экономайзера.

Паровой котел-утилизатор содержит ГТД 1 с турбогенератором 2 и паровой КУ 3 с БДУ 4. Паровой КУ предназначен для выработки пара одного давления с использованием остаточного тепла для нагрева сетевой воды и содержит последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки 5 и 6. Согласно изобретению, БДУ 4 размещен по ходу газов между пароперегревательным и испарительным участками 5 и 6. Согласно п.2 формулы, КУ 3 может быть также снабжен экранирующими испарительными поверхностями 7, являющимися частью испарительного участка 6 и установленными на стенках газового тракта КУ 3 между БДУ 4 и испарителем 6.

В приведенном примере КУ выполнен вертикальным и содержит барабан 8 с циркуляционным насосом 9, а также экономайзер 10 с регулирующим клапаном (РК) 11, установленным на выходе экономайзера 10 по питательной воде. Экранирующие испарительные поверхности 7 на выходе по пароводяной смеси сообщены через выходной коллектор 12 с входом барабана 8 по пароводяной смеси. На входе по воде экранирующие поверхности 7 связаны:

- в варианте, приведенном на фиг.1 - с выходом барабана 8 по воде через циркуляционный насос 9;

- в варианте, приведенном на фиг.2 - с выходом экономайзера 10 через РК 11 по питательной воде.

В приведенном примере КУ 3 также содержит хвостовой экономайзер 13, установленный по ходу газов за экономайзером 10 и сообщенный на выходе по воде с входом экономайзера 10 по воде, и содержит водяной подогреватель сетевой воды 14, сообщенный на входе и выходе по греющей воде, соответственно, с выходом и входом - через циркуляционный насос 15 и РК 16 - хвостового экономайзера 13 по воде.

Паровой КУ с БДУ работает следующим образом.

Воду из хвостового экономайзера 13 подают в экономайзер 10, откуда она поступает в барабан 8 непосредственно (фиг.1) или через пароводяной тракт экранирующих поверхностей 7 (фиг.2) с регулированием по уровню воды в барабане 8 при помощи РК 11. Воду из хвостового экономайзера 10 также подают циркуляционным насосом 15 на вход подогревателя сетевой воды 14 по греющей воде с регулированием по температуре воды за хвостовым экономайзером 13 при помощи РК 16.

В период, когда тепла, отпускаемого внешнему потребителю через водяной подогреватель сетевой воды 14 и из отборов паровой турбины (на чертежах не показанной), недостаточно, включают в работу БДУ 4. За счет теплоты сгорания топлива, подаваемого в БДУ 4 и сжигаемого в остаточном кислороде выхлопных газов ГТД 1, увеличивается паропроизводительность испарителя 6.

Максимальный диапазон изменения паропроизводительности КУ за счет БДУ при его размещении перед испарителем значительно шире, чем в прототипе, во-первых, потому, что дожигание топлива в БДУ начинается при более низкой температуре газа за пароперегревателем 5 (а не перед ним, как в прототипе), во-вторых, в силу гарантированного непревышения максимально допустимого уровня температуры стенок водоохлаждаемых поверхностей испарителя 6 и водоохлаждаемых экранирующих поверхностей 7, являющихся частью испарителя 6, в-третьих, благодаря снижению (а не повышению, как в прототипе) температуры пара за пароперегревателем 5 при использовании БДУ 4.

Проблема теплозащиты и теплоизоляции стенок газового тракта (если требуется расширить диапазон изменения температуры газа перед испарителем до слишком высоких значений) может быть решена установкой экранирующих поверхностей 7, а расстояние от горелок БДУ 4 до пакета испарителя 6 может быть уменьшено до размеров факела, поскольку разверка и флуктуации температур по поперечному сечению газового тракта за БДУ 4 не приводят к разверке температур воды и пароводяной смеси в трубах испарителя 6, т.к. температура воды в трубах испарителя 6 постоянна и одинакова, при этом по мере прохождения газа через испаритель 6 скачки температур газа нивелируются вследствие увеличения локальных тепловых потоков в местах повышенных температур газа и, наоборот, снижения тепловых потоков там, где локальные температуры газа при прохождении испарителя оказываются ниже среднего уровня. Тем самым обеспечивается более компактное размещение БДУ и значительное снижение теплопотерь на внешнее охлаждение КУ и затрат на теплоизоляцию и теплозащиту стенок КУ, связанных с использованием БДУ.

Приведенный пример представлен для иллюстрации заявляемого изобретения в наиболее наглядном виде и не исчерпывает всех возможных вариантов его применения. В частности, котел-утилизатор может быть не вертикальным, а горизонтальным, может содержать поверхности не одного, а двух или более давлений, может быть не барабанного, а прямоточного типа (т.е. не иметь барабанов), соответственно, исполнение экранирующих испарительных поверхностей и их подключение к основному пакету испарителя также может быть весьма разнообразным, кроме того, котел вообще может не иметь экранирующих поверхностей, учитывая более низкую начальную температуру газа перед БДУ (по сравнению с прототипом) и более компактное размещение БДУ в КУ (небольшое расстояние от БДУ до основного пакета труб испарителя) и т.п.

1. Паровой котел-утилизатор с блоком дожигающих устройств, включающий последовательно расположенные по ходу греющих газов пароперегревательный и испарительный участки, отличающийся тем, что блок дожигающих устройств размещен по ходу газов между пароперегревательным и испарительным участками.

2. Паровой котел-утилизатор с блоком дожигающих устройств по п.1, отличающийся тем, что паровой котел-утилизатор снабжен экранирующими испарительными поверхностями, являющимися частью испарительного участка и установленными на стенках газового тракта котла-утилизатора между блоком дожигающих устройств и испарителем.

www.findpatent.ru

котел-утилизатор - патент РФ 2365818

Котел-утилизатор предназначен для обезвреживания и утилизации тепла дымовых газов и может быть использован в коксохимической, металлургической, химической и других отраслях промышленности. Котел-утилизатор содержит патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально подведен патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов. Котел-утилизатор снабжен системой обогащения дымовых газов топливом и воздухом, которая связана с патрубком подвода дымовых газов. Реактор дополнительно содержит, по меньшей мере, одну циклонную камеру сгорания и снабжен камерой дожига, связанной с циклонными камерами сгорания и образующей совместно с ними рабочий объем реактора, при этом отношение объема камеры дожига к рабочему объему реактора определяется следующей зависимостью: 0,43<V1/V2 0,85,

где: V1 - объем камеры дожига, м3; V2 - рабочий объем реактора, м3. Техническим результатом изобретения является обеспечение высокой степени очистки дымовых газов от примесей, а также увеличение надежности работы котла-утилизатора и эффективности утилизации тепла дымовых газов, отходящих от топливосжигающих агрегатов. 11 з.п. ф-лы, 2 табл., 10 ил.

ОБЛАСТЬ ТЕХНИКИ

Котел-утилизатор предназначен для обезвреживания и утилизации тепла дымовых газов и может быть использован в коксохимической, металлургической, химической и других отраслях промышленности.

УРОВЕНЬ ТЕХНИКИ

Известен котел-утилизатор, содержащий патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, включающий горелочное устройство, систему утилизации тепла, включающую теплообменные поверхности теплообменников (см. авт.свидетельство СССР № 1572145, МПК F22B 1/18, опубл. 27.12.1995).

Недостатком известного котла-утилизатора является низкая степень очистки дымовых газов, что приводит к налипанию смолистых и углеродистых примесей на теплообменные поверхности теплообменников. Известный котел-утилизатор не позволяет полностью дожечь примеси, содержащиеся в дымовых газах, что снижает эффективность работы теплообменных поверхностей.

Известен котел-утилизатор, выбранный в качестве прототипа, содержащий патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально подведен патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов (см. авт.свидетельство СССР № 1188454, МПК F23G 7/06, опубл. 30.10.1985). Система утилизации тепла содержит радиационный теплообменник, который примыкает к камере сгорания, а также конвективный теплообменник.

Недостатком известного котла-утилизатора является низкая степень очистки дымовых газов, обусловленная тем, что радиационный теплообменник примыкает к камере сгорания, что приводит к резкому падению температуры на выходе из реактора, а также приводит к интенсивному налипанию смолистых и углеродистых примесей на теплообменные поверхности радиационного и конвективного теплообменников. Также недостатком котла-утилизатора является низкая эффективность смешивания горючих компонентов, содержащихся в дымовых газах, с воздухом и топливом, которые подаются через горелочное устройство в реактор, что, в свою очередь, приводит к нестабильному температурному полю и к неполному сгоранию примесей, содержащихся в дымовых газах. Наличие в дымовых газах несгоревших примесей приводит к недостаточной степени обезвреживания дымовых газов, с одной стороны, а, с другой стороны, к загрязнению теплообменных поверхностей радиационного и конвективного теплообменников смолами и углеродистыми частицами, которые образуют отложения на теплообменных поверхностях теплообменников, что приводит к низкой степени утилизации тепла и снижению надежности работы котла-утилизатора.

Интенсивное образование отложений на теплообменных поверхностях приводит к их быстрому загрязнению, что снижает надежность работы котла-утилизатора и эффективность утилизации тепла (КПД) котла-утилизатора.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание котла-утилизатора с высокой степенью очистки дымовых газов от примесей, а также повышение надежности работы котла-утилизатора и эффективности утилизации тепла дымовых газов, отходящих от топливосжигающих агрегатов, например коксовых печей.

Поставленная задача решается тем, что в известном котле-утилизаторе, содержащем патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально подведен патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов, согласно заявляемому изобретению котел-утилизатор снабжен системой обогащения дымовых газов топливом и воздухом, которая связана с патрубком подвода дымовых газов, реактор дополнительно содержит, по меньшей мере, одну циклонную камеру сгорания и снабжен камерой дожига, связанной с циклонными камерами сгорания и образующей совместно с ними рабочий объем реактора, при этом отношение объема камеры дожига к рабочему объему реактора определяется следующей зависимостью:

где:

V1 - объем камеры дожига, м3;

V2 - рабочий объем реактора, м3.

В частном варианте исполнения котла-утилизатора на выходе из реактора установлена диафрагма, выходное отверстие которой связывает реактор с системой утилизации тепла, при этом площадь выходного отверстия диафрагмы определяется следующей зависимостью:

где:

S1 - площадь выходного отверстия диафрагмы, м2;

S2 - площадь основания камеры дожига, м2 .

В частном варианте исполнения котла-утилизатора к каждой циклонной камере сгорания тангенциально примыкает, по меньшей мере, один дополнительный патрубок подвода дымовых газов.

В частном варианте исполнения котла-утилизатора в патрубке подвода дымовых газов установлена заслонка.

В частном варианте исполнения котла-утилизатора камера дожига содержит, по меньшей мере, один выступ, размещенный на внутренней поверхности камеры дожига и имеющий следующие размеры:

где:

а - высота выступа, м;

b - длина выступа, м;

d - диаметр циклонной камеры сгорания, м;

- угол наклона выступа к основанию камеры дожига, град.

В частном варианте исполнения котла-утилизатора на выходе из реактора установлена решетка.

В частном варианте исполнения котла-утилизатора камера дожига и циклонные камеры сгорания выполнены из огнеупорных и теплоизоляционных материалов.

В частном варианте исполнения котла-утилизатора в патрубке отвода дымовых газов установлена дополнительная система утилизации тепла, включающая теплообменные поверхности.

В частном варианте исполнения котла-утилизатора к патрубку отвода дымовых газов примыкает принудительная система отвода дымовых газов, включающая тягодутьевое устройство.

В частном варианте исполнения котла-утилизатора в патрубке подвода дымовых газов установлена турбулизирующая решетка.

В частном варианте исполнения котла-утилизатора в циклонной камере сгорания горелочное устройство расположено аксиально.

В частном варианте исполнения котла-утилизатора каждая циклонная камера сгорания оснащена дополнительной диафрагмой, отверстие которой связывает циклонную камеру сгорания с камерой дожига, при этом площадь отверстия определяется следующей зависимостью:

где:

S3 - площадь отверстия, м2;

S4 - площадь основания циклонной камеры сгорания, м2 .

Предложенное техническое решение позволяет повысить степень очистки дымовых газов от примесей, а также надежность котла-утилизатора за счет введения дополнительной системы обогащения дымовых газов топливом и воздухом перед подачей дымовых газов в реактор. Это способствует эффективному смесеобразованию и приводит к интенсификации процесса горения в рабочем объеме реактора, что обеспечивает эффективную очистку дымовых газов от примесей. Оснащение реактора камерой дожига позволяет увеличить время нахождения дымовых газов в рабочем объеме реактора, а также позволяет стабилизировать температурное поле в рабочем объеме реактора, в котором происходит процесс горения и очистка дымовых газов от примесей. Введение в реактор дополнительной циклонной камеры сгорания приводит к образованию в камере дожига встречных вихревых потоков дымовых газов, которые выходят из циклонных камер сгорания, что обеспечивает увеличение эффективности обезвреживания дымовых газов за счет интенсивного перемешивания дымовых газов с топливом и воздухом, а также за счет эффективного дожигания смолистых и углеродистых примесей в рабочем объеме реактора. Это уменьшает загрязнение теплообменных поверхностей системы утилизации тепла смолами, углеродистыми частицами, которые образуют отложения на теплообменных поверхностях, и повышает надежность работы котла-утилизатора и эффективность утилизации тепла, а также снижает «чувствительность» котла-утилизатора к загрязненным дымовым газам, которые имеют значительное содержание смолистых и углеродистых примесей.

ЧЕРТЕЖИ

Заявляемый котел-утилизатор изображен на следующих чертежах:

Фиг.1 - общий вид котла-утилизатора;

Фиг.2 - вид спереди фиг.1;

Фиг.3 - вариант выполнения реактора котла-утилизатора;

Фиг.4 - вариант выполнения реактора котла-утилизатора;

Фиг.5 - вариант выполнения реактора котла-утилизатора;

Фиг.6 - вариант выполнения реактора котла-утилизатора;

Фиг.7 - сечение А-А фиг.2;

Фиг.8 - сечение В-В фиг.2;

Фиг.9 - вариант выполнения котла-утилизатора с двумя циклонными камерами сгорания;

Фиг.10 - вариант выполнения котла-утилизатора с четырьмя циклонными камерами сгорания.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Котел-утилизатор содержит патрубки подвода дымовых газов 11, 12, патрубок отвода дымовых газов 2, реактор 3, снабженный циклонными камерами сгорания 41 , 42, каждая из которых включает аксиально установленное горелочное устройство 5. Котел-утилизатор содержит систему утилизации тепла 6, включающую теплообменные поверхности 7 и соединенную с реактором 3 и патрубком отвода дымовых газов 2.

Котел-утилизатор также снабжен системой обогащения 8 дымовых газов топливом и воздухом, которая связана с патрубками подвода дымовых газов 11, 12. Реактор 3 снабжен камерой дожига 9, примыкающей к циклонным камерам сгорания 4 1, 42 и образующей совместно с ними рабочий объем реактора 3. На выходе из реактора 3 установлена диафрагма 10, в которой выполнено выходное отверстие 11, которое связывает реактор 3 с системой утилизации тепла 6 (см. фиг.1, 2).

В нижеприведенных вариантах исполнения котла-утилизатора, которые изображены на фиг.3-6, 9, 10, представлены частные варианты выполнения котла-утилизатора.

Площадь выходного отверстия 11 диафрагмы 10 определяется в соответствии с зависимостью (2).

Объем камеры дожига 9 определяется в соответствии с зависимостью (1).

В каждом патрубке подвода дымовых газов 11, 12 установлена заслонка 12. На выходе из реактора 3 установлена решетка 14.

Внутренняя поверхность камеры дожига 9 и камер сгорания 4 1, 42 выполнены из огнеупорных и теплоизоляционных материалов, а именно шамотного кирпича, огнеупорной глины и др.

В патрубке отвода дымовых газов 2 установлена дополнительная система утилизации тепла 15, включающая теплообменные поверхности 7.

К патрубку отвода дымовых газов 2 примыкает принудительная система отвода дымовых газов 16, включающая тягодутьевое устройство.

В каждом патрубке подвода дымовых газов 11, 12 установлена турбулизирующая решетка 17.

Каждая циклонная камера сгорания 4 1, 42 имеет дополнительную диафрагму 18, отверстие 19 которой связывает циклонную камеру сгорания 41, 42 с камерой дожига 9.

Площадь отверстия 19 каждой циклонной камеры сгорания 41, 42 определяется в соответствии с зависимостью (6).

На фиг.3 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 13 1 параллельно основанию камеры дожига 9.

На фиг.4 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 13 2 перпендикулярно к основанию камеры дожига 9.

На фиг.5 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 13 3 под углом к основанию камеры дожига 9.

На фиг.6 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 131, 132 .

На фиг.9 показан вариант выполнения котла-утилизатора с двумя циклонными камерами сгорания 41, 42 , к которым тангенциально подведены патрубки подвода дымовых газов 11, 12, а также подведены дополнительные патрубки подвода дымовых газов 111, 121 соответственно. К каждому патрубку подвода дымовых газов 1 1, 111, 12, 121 примыкает система обогащения дымовых газов топливом и воздухом, а также в каждом патрубке подвода дымовых газов 11, 1 11, 12, 121 установлена турбулизирующая решетка 17 и заслонка 12.

На фиг.10 показан вариант выполнения котла-утилизатора с четырьмя циклонными камерами сгорания 41, 42, 43, 44, к которым подведены четыре патрубка подвода дымовых газов 1 1, 12, 13, 14 соответственно.

Котел-утилизатор работает следующим образом.

Дымовые газы, отходящие от топливосжигающего агрегата (на чертежах не показан), поступают в патрубки подвода дымовых газов 1 1, 12, в каждом из которых размещена заслонка 12 для регулирования подачи дымовых газов в циклонные камеры сгорания 41, 42 реактора 3 котла-утилизатора. В патрубках подвода дымовых газов 11, 12 дымовые газы обогащаются топливом и воздухом с помощью системы обогащения 8, которая примыкает к патрубкам подвода дымовых газов 11, 12. В каждом патрубке подвода дымовых газов 11, 12 установлена турбулизирующая решетка 17 для турбулизации потока дымовых газов, поступающих в циклонные камеры сгорания 41, 42. Турбулизация дымовых газов, обогащенных воздухом и топливом, способствует их лучшему перемешиванию.

Введение дымовых газов в циклонную камеру сгорания 41, 42 посредством тангенциально подведенных патрубков 11, 12 обеспечивает активизацию перемешивания дымовых газов в циклонных камерах сгорания 41, 42.

Аксиальное размещение горелочного устройства 5, к которому подводится воздух и топливо в каждой циклонной камере сгорания 41 , 42, обеспечивает увеличение длины факела в рабочем объеме реактора 3 и способствует стабилизации температурного поля в реакторе 3. Поток дымовых газов из циклонной камеры сгорания 41 перемещается в камеру дожига 9, в которой встречается с другим потоком дымовых газов, выходящим из циклонной камеры сгорания 42. Это обеспечивает интенсивное перемешивание дымовых газов и способствует снижению концентрации оксидов азота (NOx) и оксида углерода (СО) в дымовых газах. Соотношение (V1/V2) объема камеры дожита 9 к общему объему реактора 3, выбранное в соответствии с зависимостью (1), позволяет оптимизировать процесс горения, время нахождения дымовых газов в рабочем объеме реактора 3 и обеспечивает повышение эффективности очистки дымовых газов от примесей.

Наличие в реакторе 3 диафрагмы 10, а также наличие в камере дожига 9 выступов

131, 132 и наличие в каждой циклонной камере сгорания 41, 42 дополнительной диафрагмы 18, в которой выполнено отверстие свода 19, предотвращает проскок смолистых и углеродистых частиц вдоль стенок камеры дожига 9 в систему утилизации тепла 6 через выходное отверстие 11 диафрагмы 10.

Установленная на выходе из реактора 3 решетка 14 способствует турбулизации потока дымовых газов, что обеспечивает эффективную теплопередачу, а также способствует уменьшению концентрации оксидов азота (NOx). После реактора 3 дымовые газы поступают в систему утилизации тепла 6. В системе утилизации тепла 6 и в дополнительной системе утилизации тепла 15 установлены теплообменные поверхности 7, например: пароперегреватели, испарители, экономайзеры и т.д., которые позволяют эффективно утилизировать тепло дымовых газов. После системы утилизации тепла 6 дымовые газы поступают в патрубок отвода дымовых газов 2, в котором установлена дополнительная система утилизации тепла 15, предназначенная для дополнительной утилизации тепла дымовых газов. Затем дымовые газы отводятся в окружающую среду посредством принудительной системы отвода дымовых газов 16.

В частном варианте выполнения котла-утилизатора в реакторе 3 установлены две циклонные камеры сгорания 41, 42 (см. фиг.9), к которым тангенциально подведены два патрубка подвода дымовых газов 1 1, 12, а также два дополнительных патрубка подвода дымовых газов 111, 121 соответственно. Подвод к циклонным камерам сгорания 41, 42 дополнительных патрубков подвода дымовых газов 111 , 121 обеспечивает эффективное перемешивание дымовых газов, обогащенных воздухом и топливом, в циклонных камерах сгорания 41, 42.

В частном варианте выполнения котла-утилизатора (см. фиг.10) в реакторе 3 установлены четыре циклонных камеры сгорания 41, 42 , 43, 44, к которым подведены четыре патрубка подвода дымовых газов 11, 12, 13 , 14 соответственно. При этом обеспечивается эффективная работа котла-утилизатора за счет повышения стабилизации температурного поля в рабочем объеме реактора 3.

Были проведены испытания комплекса «коксовая печь - котел-утилизатор», который установлен в ОАО «Запорожкокс». При этом дымовые газы от коксовой печи поступали в котел-утилизатор, работающий при температуре 1095°С. Результаты проведенных испытаний с различными вариантами выполнения котла-утилизатора приведены в таблицах 1, 2.

| Таблица 1 | |||||

| Показатель | Обозначение* | Вариант 1 (фиг.1) | Вариант 2 (фиг.4) | Вариант 3 (фиг.6) | Вариант 4 (фиг.10) |

| 1. Площадь выходного отверстия диафрагмы, м2 | S1 | 11,1 | 11,1 | 11,1 | 11,1 |

| 2. Площадь основания камеры дожига, м2 | S2 | 12,33 | 12,33 | 12,33 | 12,33 |

| 3. Площадь отверстия дополнительной диафрагмы, м2 | S3 | - | 4,15 | 4,15 | 1,90 |

| 4. Площадь основания циклонной камеры сгорания, м2 | S4 | 4,61 | 4,61 | 4,61 | 2,11 |

| 5. Объем камеры дожига, м3 | V 1 | 56,9 | 56,9 | 56,9 | 56,9 |

| 6. Объем реактора, м3 | V 2 | 87,53 | 87,53 | 87,53 | 87,53 |

| 7. Высота выступа, м | a1 | - | - | 0,2 | 0,2 |

| 8. Длина выступа, м | b 1 | - | - | 14,7 | 14,7 |

| 9. Угол наклона выступа к основанию камеры дожига, град. | 1 | - | - | 0 | 0 |

| 10. Высота выступа, м | a2 | - | 0,2 | 0,2 | 0,2 |

| 11. Длина выступа, м | b2 | - | 5,2 | 5,2 | 5,28 |

| 12. Угол наклона выступа к основанию камеры дожига, град. | 2 | - | 90 | 90 | 90 |

| 13. Наличие турбулизирующей решетки в патрубке подвода дымовых газов | - | - | + | + | |

| 14. Наличие решетки в реакторе | - | - | - | + | |

| 15. Количество циклонных камер сгорания, ед. | 2 | 2 | 2 | 4 | |

| 16. Количество патрубков подвода дымовых газов, которые подведены к каждой циклонной камере сгорания, ед. | 1 | 1 | 2 | 1 | |

| * - в таблице 1 приведены следующие условные обозначения: | |||||

| a1, a2 - высота выступов 131 , 132 соответственно, м; | |||||

| b1, b2 - длина выступов 131, 132 соответственно, м; | |||||

| 1, 2 - угол наклона выступов 131, 13 2 к основанию камеры дожига 9 соответственно, град. |

| Таблица 2 | ||||

| Показатель | Вариант 1 (фиг.1) | Вариант 2 (фиг.4) | Вариант 3 (фиг.6) | Вариант 4 (фиг.10) |

| 1. Температура в реакторе котла-утилизатора, град | 1095 | |||

| 2. Оксид углерода, мг/м3: | ||||

| до котла-утилизатора | 3250 | 3450 | 3400 | 3500 |

| после котла-утилизатора | 42 | 37 | 10 | 0 |

| 3. Оксиды азота, мг/м3: | ||||

| до котла-утилизатора | 540 | 567 | 563 | 570 |

| после котла-утилизатора | 365 | 343 | 324 | 312 |

| 4. Концентрация смолистых и углеродистых частиц, мг/м3 | ||||

| до котла-утилизатора | 76 | 77 | 82 | 78 |

| после котла-утилизатора | 30,4 | 28,9 | 14,5 | 8,2 |

| 5. Надежность работы котла-утилизатора (период времени между очисткой теплообменных поверхностей теплообменников), ч | 1100 | 1190 | 1620 | 1930 |

| 6. Степень утилизации тепла котла-утилизатора (КПД), % | 87,7 | 88,0 | 88,5 | 89,1 |

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Котел-утилизатор, содержащий патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально подведен патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов, отличающийся тем, что котел-утилизатор снабжен системой обогащения дымовых газов топливом и воздухом, которая связана с патрубком подвода дымовых газов, реактор дополнительно содержит, по меньшей мере, одну циклонную камеру сгорания и снабжен камерой дожига, связанной с циклонными камерами сгорания и образующей совместно с ними рабочий объем реактора, при этом отношение объема камеры дожига к рабочему объему реактора определяется следующей зависимостью:0,43<V1/V2 0,85,где V1 - объем камеры дожига, м3;V2 - рабочий объем реактора, м3.

2. Котел-утилизатор по п.1, отличающийся тем, что на выходе из реактора установлена диафрагма, выходное отверстие которой связывает реактор с системой утилизации тепла, при этом площадь выходного отверстия диафрагмы определяется следующей зависимостью:0,44<S1/S2 0,9,где S1 - площадь выходного отверстия диафрагмы, м2;S2 - площадь основания камеры дожига, м2.

3. Котел-утилизатор по п.1, отличающийся тем, что к каждой циклонной камере сгорания тангенциально примыкает, по меньшей мере, один дополнительный патрубок подвода дымовых газов.

4. Котел-утилизатор по п.1, отличающийся тем, что в патрубке подвода дымовых газов установлена заслонка.

5. Котел-утилизатор по п.1, отличающийся тем, что камера дожига содержит, по меньшей мере, один выступ, размещенный на внутренней стенке камеры дожига и имеющий следующие размеры:0,05d<a 0,5d,0,5d<b 25d,0° 90°,где a - высота выступа, м;b - длина выступа, м;d - диаметр циклонной камеры сгорания, м; - угол наклона выступа к основанию камеры дожига, град.

6. Котел-утилизатор по п.1, отличающийся тем, что на выходе из реактора установлена решетка.

7. Котел-утилизатор по п.1, отличающийся тем, что камера дожига и циклонные камеры сгорания выполнены из огнеупорных и теплоизоляционных материалов.

8. Котел-утилизатор по п.1, отличающийся тем, что в патрубке отвода дымовых газов установлена дополнительная система утилизации тепла, включающая теплообменные поверхности.

9. Котел-утилизатор по п.1, отличающийся тем, что к патрубку отвода дымовых газов примыкает принудительная система отвода дымовых газов, включающая тягодутьевое устройство.

10. Котел-утилизатор по п.1, отличающийся тем, что в патрубке подвода дымовых газов установлена турбулизирующая решетка.

11. Котел-утилизатор по п.1, отличающийся тем, что в циклонной камере сгорания горелочное устройство расположено аксиально.

12. Котел-утилизатор по п.1, отличающийся тем, что каждая циклонная камера сгорания оснащена дополнительной диафрагмой, отверстие которой связывает циклонную камеру сгорания с камерой дожига, при этом площадь отверстия определяется следующей зависимостью:0,44<S3/S4 0,9,где S3 - площадь отверстия, м 2;S4 - площадь основания циклонной камеры сгорания, м2.

www.freepatent.ru

Дожигание - топливо - Большая Энциклопедия Нефти и Газа, статья, страница 1

Дожигание - топливо

Cтраница 1

Дожигание топлива в среде выходных газов на входе в двухконтурный КУ применяется так же, как и в других схемах ПГУ, для стабилизации параметров пара и повышения паропроизводительности котла. [2]

Дожигание топлива в КУ используется на ПГУ-ТЭЦ в ряде стран мира. [3]

Дожигание топлива в конденсационном режиме работы ПГУ-ТЭЦ приводит к снижению КПД производства электроэнергии для большого диапазона нагрузок ГТУ. [5]

Дожигание топлива на входе в котел-утилизатор ПГУ в среде выхлопных газов ГТУ ( / - 500 - 600 С; содержание О2 - 12 - 15 %) приводит к дополнительному выбросу оксидов азота NO ( в пересчете на NO2), который добавляется к выбросам, генерируемым в ГТУ. [7]

Дожигание топлива на входе в котел-утилизатор ПГУ в среде выхлопных газов ГТУ ( t - 500 - 600 С; содержание О2 - 12 - 15 %) приводит к дополнительному выбросу оксидов азота NO ( в пересчете на NO2), который добавляется к выбросам, генерируемым в ГТУ. [9]

Метод дожигания топлива в среде выходных газов ГТУ на конденсационных ПГУ с КУ был рассмотрен в предыдущей главе. На ПГУ-ТЭЦ дожигание топлива ( прежде всего природного газа) делается с той же целью: стабилизировать параметры газа перед КУ, увеличить мощность установки, а кроме того, повысить отпуск теплоты внешним потребителям. [10]

Применение дожигания топлива в среде выходных газов следует проводить с учетом влияния нагрузки современных энергетических ГТУ на параметры этих газов. Возможно использование в этих ГТУ входного и поворотных направляющих аппаратов ( ВНА и ПНА) компрессоров. [11]

В результате дожигания топлива в первой камере дожигания КД-1 на входе в котел увеличивается температура газов и снижается их температура перед ГСП, что уменьшает его тепловую мощность. [13]

Установкой с дожиганием топлива в КУ принято называть систему, в которой температура газов на входе в котел вследствие дожигания не превышает 900 С. [14]

Горелочные элементы системы дожигания топлива размещают в газоходе рядами с одинаковыми промежутками между диффузором ГТ и КУ, что обеспечивает равномерность температурного профиля в процессе работы. Горелочные устройства располагают так, чтобы их сопротивление не превышало 100 Па. Температура газов после камеры дожигания не должна превышать 750 С во избежание повреждения корпуса котла и других его элементов. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

котел-утилизатор - патент РФ 2491479

Изобретение относится к котлу-утилизатору, характеризующемуся наличием реактора, к нижней части которого примыкают две горелки, а к боковой поверхности реактора примыкает боров подвода дымовых газов, при этом дымовые газы, которые отходят из борова подвода дымовых газов, поступают в зону активного горения реактора, которая расположена в нижней его части, системы утилизации тепла дымовых газов, которые поступают в реактор котла-утилизатора, патрубка отвода дымовых газов из реактора, который содержит дополнительную систему утилизации тепла дымовых газов и, по меньшей мере, один дымосос. Котел-утилизатор также характеризуется тем, что дополнительно содержит распределитель потока дымовых газов, которые поступают из борова в реактор котла-утилизатора, при этом упомянутый распределитель расположен в упомянутой зоне активного горения оппозитно зоне примыкания упомянутого борова к реактору, в результате чего в реакторе формируются два взаимопересекающихся вихревых потока, кольцевой коллектор, который примыкает к борову подачи дымовых газов и содержит дополнительные патрубки подачи дымовых газов в реактор, которые примыкают к боковой поверхности реактора так, что дымовые газы поступают из кольцевого коллектора в зону активного горения реактора по ходу движения обоих упомянутых вихревых потоков. Предлагаемый котел-утилизатор является компактным и простым в изготовлении и при этом эффективным для обезвреживания дымовых газов. 4 з.п.ф-лы, 5 ил.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к котлам-утилизаторам, которые предназначены для обезвреживания и утилизации тепла дымовых газов, которые отходят от газогенерирующих агрегатов, например коксовых батарей, установок сухого тушения кокса и тому подобное.

Заявляемый котел-утилизатор может быть использован в коксохимической, металлургической, химической и других отраслях промышленности.

УРОВЕНЬ ТЕХНТИКИ

Известен котел-утилизатор, международная заявка № PCT/UA2007/000012, который содержит патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, содержащий циклонные камеры сгорания, каждая из которых включает горелочное устройство и в которые тангенциально подведены патрубки подачи дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов. Также реактор котла-утилизатора снабжен камерой дожигания, связанной с циклонными камерами сгорания и образующей вместе с ними рабочий объем реактора.

Недостатком известного котла-утилизатора является:

- большой объем реактора и большие габаритные размеры котла-утилизатора, что обусловлено расположением в реакторе циклонных камер и камеры дожигания;

- большой вес котла-утилизатора и сложность его изготовления, что связанно с использованием в реакторе циклонных камер и камеры дожигания.

Компактность котлов-утилизаторов является важным условием их использования на предприятии, поскольку обычно котлы-утилизаторы дополнительно используют в уже существующем отлаженном технологическом процессе для того, чтобы обеспечить обезвреживание дымовых газов, для защиты окружающей среды и увеличить эффективность использования энергоносителей, например, для использования тепла дымовых газов, отходящих от газогенерирующих агрегатов, например коксовых батарей, установок сухого тушения кокса и т.п. Поэтому расположение котлов-утилизаторов на территории предприятия приводит к большим трудностям. Особенно острой проблемой является расположение крупногабаритных котлов-утилизаторов за крупными газогенерирующими агрегатами, например за коксовой батареей, в зависимости от ее конструктивной схемы, приблизительно отходит 50000-120000 нм3/ч дымовых газов, поэтому понятно, что для обезвреживания больших объемов дымовых газов требуется соответственно крупногабаритные котлы-утилизаторы.

СУТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка котла-утилизатора, который характеризуется компактными размерами, простотой изготовления и эффективным обезвреживанием дымовых газов.

Также задачей настоящего изобретения является увеличение эффективности утилизации тепла дымовых газов.

Также задачей изобретения является расширение арсенала технических средств и возможностей котлов-утилизаторов.

Другие задачи и преимущества настоящего изобретения будут выявлены ниже по мере изложения настоящего описания и чертежей.

Поставленная задача решается тем, что котел-утилизатор, характеризующийся наличием:

- реактора, к нижней части которого примыкают две горелки, а к боковой поверхности реактора примыкает боров подвода дымовых газов, при этом дымовые газы, которые отходят из борова подвода дымовых газов, поступают в зону активного горения реактора, которая расположена в нижней его части,

- системы утилизации тепла дымовых газов, которые поступают в реактор котла-утилизатора,

- патрубка отвода дымовых газов из реактора, который содержит дополнительную систему утилизации тепла дымовых газов и, по меньшей мере, один дымосос, согласно заявляемому изобретению котел-утилизатор дополнительно содержит:

- распределитель потока дымовых газов, которые поступают из борова в реактор котла-утилизатора, при этом упомянутый распределитель расположен в упомянутой зоне активного горения оппозитно зоне примыкания упомянутого борова к реактору, в результате чего в реакторе формируется два взаимнопересекающихся вихревых потока,

- кольцевой коллектор, который примыкает к борову подачи дымовых газов и содержит дополнительные патрубки подачи дымовых газов в реактор, которые примыкают к боковой поверхности реактора так, что дымовые газы поступают из кольцевого коллектора в зону активного горения реактора по ходу движения обоих упомянутых вихревых потоков.

В частном варианте выполнения котел-утилизатор содержит, по меньшей мере, один патрубок подачи топлива в дымовые газы, которые отходят из борова в реактор котла-утилизатора, при этом упомянутый патрубок подачи топлива расположен после зоны примыкания кольцевого коллектора к борову по ходу движения дымовых газов в борове.

В частном варианте выполнения котла-утилизатора распределитель потока выполнен из поверхностей нагрева системы утилизации тепла дымовых газов в реакторе котла-утилизатора.

В частном варианте выполнения котел-утилизатор содержит, по меньшей мере, один патрубок подачи воздуха в дымовые газы, которые отходят в реактор котла-утилизатора, при этом упомянутый патрубок подачи воздуха расположен перед зоной примыкания кольцевого коллектора к борову по ходу движения дымовых газов в борове.

В частном варианте выполнения в борове расположен регулятор потока дымовых газов, который расположен в зоне примыкания борова к реактору котла-утилизатора.

Использование упомянутого котла-утилизатора с кольцевым коллектором позволит уменьшить объем реактора котла-утилизатора за счет отсутствия циклонных камер в реакторе по сравнению с известным техническим решением.

Также использование заявляемого котла-утилизатора с кольцевым коллектором, который содержит дополнительные патрубки подачи дымовых газов для подачи дымовых газов в реактор по ходу движения обоих упомянутых вихревых потоков, приводит к эффективному процессу обезвреживания дымовых газов в реакторе котла-утилизатора.

Также использование кольцевого коллектора, который примыкает к борову подачи дымовых газов и содержит дополнительные патрубки подачи дымовых газов в реактор, которые примыкают к боковой поверхности реактора так, что дымовые газы поступают в зону активного горения реактора по ходу движения каждого из упомянутых вихревых потоков, позволяет эффективно формировать вихревые потоки в реакторе котла-утилизатора, а также позволяет устранить застойные зоны в реакторе и организовать эффективное использование топлива, подаваемого в дымовые газы, которые отходят от борова в реактор котла-утилизатора.

Выполнение распределителя потока из поверхностей нагрева системы утилизации тепла дымовых газов в реакторе котла-утилизатора позволит увеличить надежность работы реактора котла-утилизатора, поскольку при выполнении распределителя потока из огнеупорных материалов приводит к их быстрому разрушению вследствие постоянно меняющихся температур.

Использование патрубка подачи топлива в дымовые газы, которые отходят из борова в реактор котла-утилизатора, при этом упомянутый патрубок подачи топлива расположен после зоны примыкания кольцевого коллектора к борову по ходу движения дымовых газов в борове, позволит осуществлять подачу топлива в дымовые газы, которые отходят из борова в реактор, в зону пересечения вихревых потоков, что обеспечивает адаптивную оптимизацию расхода топлива на обезвреживание дымовых газов котлом-утилизатором.

ЧЕРТЕЖИ

При рассмотрении вариантов осуществления настоящего изобретения используется узкая терминология. Однако настоящее изобретение не ограничивается принятыми терминами и следует иметь в виду, что каждый такой термин охватывает все эквивалентные элементы, которые работают аналогичным образом и используются для решения тех же самых задач.

На чертежах фиг.1-3 представлены графические пояснения промышленной применимости заявляемого котла-утилизатора в произвольном масштабе.

Фиг.1 - изображен реактор заявляемого котла-утилизатора;

Фиг.2 - изображен реактор заявляемого котла-утилизатора,

изображенного на фиг.1, в котором изображено движение

потоков дымовых газов в реакторе котла-утилизатора;

Фиг.3 - схематично изображен котел-утилизатор;

Фиг.4 - изображен вариант выполнения реактора котла-утилизатора, который содержит дополнительные патрубки подачи воздуха в дымовые газы.

Фиг.5 - изображен вариант выполнения реактора котла-утилизатора, изображенного на фиг.4, с наличием в борове регулятора потока дымовых газов, который расположен в зоне примыкания борова к реактору котла-утилизатора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявляемый котел-утилизатор содержит реактор 1 (см. фиг.1-3), к нижней части которого примыкают две горелки 21 и 22, а к боковой поверхности реактора 1 примыкает боров 3 подвода дымовых газов, при этом дымовые газы, которые отходят из борова 3, поступают в зону активного горения 4 реактора 1, которая расположена в нижней его части.

Также котел-утилизатор содержит распределитель потока 5, который расположен в реакторе 1 на его боковой поверхности в упомянутой зоне активного горения 4 оппозитно зоне примыкания упомянутого борова 3 подвода дымовых газов, при этом благодаря распределителю потока 5 в реакторе 1 формируются два вихревых потока 61 и 62, которые взаимопересекаются друг с другом в реакторе 1 котла-утилизатора (см. фиг.4).

Также котел-утилизатор содержит систему утилизации тепла 7, которая расположена в упомянутом реакторе 1.

Также котел-утилизатор содержит кольцевой коллектор 8, который примыкает к борову 3 подачи дымовых газов в реактор 1 котла-утилизатора в зону пересечения двух вихревых потоков 61 и 6 2. При этом кольцевой коллектор 8 содержит дополнительные патрубки 91, 92, 93, 94 и 95 подачи дымовых газов из кольцевого коллектора 8 в зону активного горения 4 реактора 1. Дополнительные патрубки 91, 92, 93, 94 и 95 примыкают к боковой поверхности реактора 1 так, что дымовые газы поступают в зону активного горения 4 реактора 1 по ходу движения вихревых потоков 61 и 62 (фиг.2).

Также котел-утилизатор содержит патрубок отвода дымовых газов 10 (фиг.3). Патрубок отвода дымовых газов 10 из реактора 1 содержит дополнительную систему утилизации тепла 11 (фиг.3) и дымосос 12.

Также котел-утилизатор содержит патрубки подачи топлива 131 и 132 в дымовые газы, которые отходят из борова 3 в реактор 1 котла-утилизатора, при этом патрубки подачи топлива 131 и 132 расположены после зоны примыкания кольцевого коллектора 8 к борову 3 по ходу движения дымовых газов в борове 3.

Заявляемый котел-утилизатор работает следующим образом: дымовые газы, которые отводят от генерирующего агрегата, например от коксовой батареи (на чертежах не показано), поступают в боров 3, по которому они отходят к реактору 1 котла-утилизатора (примеры схем подключения котла-утилизатора к коксовой батареи раскрыты в патентах № RU2373255, UA41178, UA40854 и UA40853).

Дымовые газы, которые отходят из борова 3 в котел-утилизатор делятся на два потока дымовых газов.

Первый поток дымовых газов отходит из борова 3 в реактор 1, при этом в первый поток дымовых газов дополнительно подают топливо с помощью патрубков подачи топлива 131 и 132.

Второй поток дымовых газов отходит из борова 3 в кольцевой коллектор

8.

При этом первый поток дымовых газов отводится в зону активного горения 4 и зону пересечение двух вихревых потоков 61 и 62 в реакторе 1, при этом зона активного горения 4 сформирована с помощью двух факелов горелок 21 и 22, к которым подводится топливо (схема подвода топлива и воздуха к горелкам 21 и 22 на чертежах не изображена).

В зоне активного горения 4 формируются два взаимопересекающихся вихревых потока 61 и 62, которые имеют протяженность по всей высоте реактора 1. При этом благодаря системе утилизации тепла 7, которая выполнена в виде поверхностей нагрева, размещенных на внутренней поверхности реактора 1, происходит отбор тепла от дымовых газов, которые находятся в реакторе 1.

Как было сказано выше, вторая часть потока дымовых газов отходит в кольцевой коллектор 8 (фиг.2). Из кольцевого коллектора 8 дымовые газы отводятся через дополнительные патрубки 91, 92, 93, 94, и 95 в зону активного горения 4. При этом дымовые газы из дополнительных патрубков 91 и 92 отводятся в реактор 1 тангенциально по ходу движения вихревого потока 6 2, а дымовые газы из дополнительных патрубков 94 и 95 отводятся в реактор 1 тангенциально по ходу движения вихревого потока 62. Что касается патрубка 93, то из него дымовые газы отводятся по ходу движения вихревых потоков 61 и 62, благодаря подаче дымовых газов через дополнительные патрубки 91, 9 2, 93, 94 и 95 происходит усиление и стабилизация вихревых потоков 61 и 6 2 в рабочем объеме реактора 1.

Также следует отметить, что в реакторе 1 происходит соударение вихревых потоков 61 и 62, что приводит к активному перемешиванию и увеличению степени обезвреживания дымовых газов, что приводит к уменьшению рабочего объема реактора 1.

Из реактора 1 дымовые газы отводятся в патрубок отвода дымовых газов 10, в котором расположена дополнительная система утилизации тепла 11. При этом движение дымовых газов в котле-утилизаторе осуществляется посредством дымососа 12. Из патрубка отвода дымовых газов 10 дымовые газы отходят в дымовую трубу (на чертежах не изображена).

На фиг.4 изображен вариант реализации котла-утилизатора, который дополнительно содержит патрубки подачи воздуха 14 1 и 142 в дымовые газы, которые отходят из борова 3 в реактор 1 котла-утилизатора. При этом патрубки подачи воздуха 141 и 142 расположены перед зоной примыкания кольцевого коллектора 8 к борову 3 по ходу движения дымовых газов в борове 3. Благодаря патрубкам подачи воздуха 141 и 142 возможно равномерно поддерживать заданное значение коэффициента избытка воздуха в дымовых газах, что приводит к эффективному обезвреживанию дымовых газов в котле-утилизаторе, что также является преимуществом заявляемого изобретения.

Понятно, что выше представлено один из возможных вариантов осуществления настоящего изобретения. Настоящее изобретение не ограничивается вариантом, который был изложен выше и изображен на чертежах.

Например, возможен вариант, когда в борове расположен регулятор потока 15 дымовых газов в реактор 1 заявляемого котла-утилизатора (фиг.5). Благодаря использованию упомянутого регулятора потока 15 возможно регулировать скорость подачи дымовых газов из борова 3 в реактор 1, что является актуальным при изменении режима работы генерирующих агрегатов.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Технический результат заявляемого изобретения заключается в разработке компактного котла-утилизатора, который характеризуется простотой изготовления и эффективным обезвреживанием дымовых газов.

Также техническим результатом настоящего изобретения является увеличение эффективности утилизации тепла дымовых газов.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Котел-утилизатор, характеризующийся наличием,- реактора, к нижней части которого примыкают две горелки, а к боковой поверхности реактора примыкает боров подвода дымовых газов, при этом дымовые газы, которые отходят из борова подвода дымовых газов, поступают в зону активного горения реактора, которая расположена в нижней его части,- системы утилизации тепла дымовых газов, которые поступают в реактор котла-утилизатора,- патрубка отвода дымовых газов из реактора, который содержит дополнительную систему утилизации тепла дымовых газов и, по меньшей мере, один дымосос,отличающийся тем, что котел-утилизатор дополнительно содержит:- распределитель потока дымовых газов, которые поступают из борова в реактор котла-утилизатора, при этом упомянутый распределитель расположен в упомянутой зоне активного горения оппозитно зоне примыкания упомянутого борова к реактору, в результате чего в реакторе формируются два взаимопересекающихся вихревых потока,- кольцевой коллектор, который примыкает к борову подачи дымовых газов и содержит дополнительные патрубки подачи дымовых газов в реактор, которые примыкают к боковой поверхности реактора так, что дымовые газы поступают из кольцевого коллектора в зону активного горения реактора по ходу движения обоих упомянутых вихревых потоков.

2. Котел-утилизатор по п.1, отличающийся тем, что содержит, по меньшей мере, один патрубок подачи топлива в дымовые газы, которые отходят из борова в реактор котла-утилизатора, при этом упомянутый патрубок подачи топлива расположен после зоны примыкания кольцевого коллектора к борову по ходу движения дымовых газов в борове.

3. Котел-утилизатор по любому из пп.1 или 2, отличающийся тем, что распределитель потока выполнен из поверхностей нагрева системы утилизации тепла дымовых газов в реакторе котла-утилизатора.

4. Котел-утилизатор по любому из пп.1 или 2, отличающийся тем, что содержит, по меньшей мере, один патрубок подачи воздуха в дымовые газы, которые отходят в реактор котла-утилизатора, при этом упомянутый патрубок подачи воздуха расположен перед зоной примыкания кольцевого коллектора к борову по ходу движения дымовых газов в борове.

5. Котел-утилизатор по любому из пп.1 или 2, отличающийся тем, что в борове расположен регулятор потока дымовых газов, который расположен в зоне примыкания борова к реактору котла-утилизатора.

www.freepatent.ru

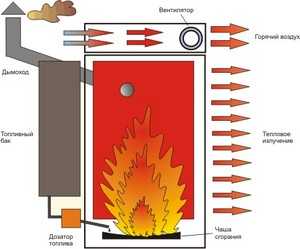

описание, плюсы и минусы, виды оборудования

Котел-утилизатор газов – это теплообменное устройство, которое предназначено для превращения энергии тепла от выхлопных газов в теплую воду или пар, используемых для технологических процессов и отопления производственных помещений.

Применение таких котлов значительно повышает эффективность работы оборудования и установок, результатом работы которых являются выделение выхлопных газов или пара.Содержание

Особенности промышленных котлов-утилизаторов отходящих газов

Котлы-утилизаторы не оснащаются топкой, она не предусмотрена в конструкции. Топливом для таких устройств является выхлопной газ, который образуется в процессе промышленной работы предприятия.

Диапазон температур использования газов колеблется от 350 до 500 градусов Цельсия на промышленных предприятиях средней мощности, от 900 до 1200 градусов – в процессе работы более мощного оборудования.

Котлы-утилизаторы отходящих газов обладают всеми характеристиками котлов, работающих на жидком и твердом топливе, но в них отсутствует горелка, вместо нее установлен специальный электрод накаливания и в обязательном порядке предусмотрена принудительная циркуляция газа внутри котла по технологическим линиям.

Такое оборудование активно применяется на предприятиях по переработке нефти, где в ходе производственных процессов образуется угарный газ. Этот газ, сжигаемый в топке котла участвует в производственном процессе – приводит в действие турбины. При этом, выбросы в атмосферу становятся минимальными.

При сжигании газа образуется большое количество теплоты, используемое для создания пара из воды. Пар приводит в действие лопасти электрогенераторной турбины. Количество вырабатываемого пара зависит от объема газа, который сжигается.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

О том, какие бывают электрические водогрейные котлы читайте здесь.

Преимущества оборудования, области применения

Рассмотрим основные преимущества и недостатки котлов-утилизаторов

| Приемущества | Недостатки |

| Уменьшение выбросов загрязняющих веществ в атмосферу | Подверженность коррозии холодных элементов котла |

| Снижение расходов на очистку газов | Применение на производствах с низкой температурой вырабатываемых газов не является эффективным |

| Рациональное использование топлива | Применение доочистки газов |

| Использование энергосберегающих циклов производства |

Установки получили активное распространение в химической промышленности, нефтеперерабатывающей, в сталелитейной индустрии, в тяжелом машиностроении и в цехах изготовления красок и масел.

Котлы такого типа могут использовать газ от сгорания топлива – это создает прекрасные предпосылки для организации цикличного и безотходного производства с рециркуляцией энергии.

Благодаря использованию 100% объема выхлопного или попутного газа агрегаты имеют очень большой КПД в сравнение со своими жидкотопливными или твердотопливными аналогами.

Котлы-утилизаторы конструктивно делятся на котлы с естественной и принудительной циркуляцией, с барабаном или без него. Кроме того, квалифицированные проектировщики и технологи занимаются разработкой котлов любого типа с учетом конкретных требований заказчика, а также необходимого котельного оборудования.

В промышленности в зависимости от производственного цикла применяются котлы с различными схемами подачи и циркуляцией, с разными мощностными характеристиками, объемом нагревательного бака, с различным количеством регистров для парообразования.

Преимуществом дизельных котлов является то, что при последующей газификации объекта затраты на переоборудование котельной будут минимальны.

Преимуществом дизельных котлов является то, что при последующей газификации объекта затраты на переоборудование котельной будут минимальны.

О том какой может быть расход у дизельного котла, читайте здесь.

Виды котлов-утилизаторов

Котлы-утилизаторы, применяемые в настоящее время:

Котлы-утилизаторы, применяемые в настоящее время:

- Котлы-утилизаторы выхлопных газов общего назначения.

- Котлы, вырабатывающие пар, который приводит в действие механизмы для выработки электрической энергии или простого механического движения.

- Для утилизации побочных веществ при сгорании дизельного топлива.

- Котлы, которые комбинируются с нагревательными печами и мартенами, тепловая энергия и попутные газы преобразуются в котлах в дополнительную энергию или полезную работу.

- Устройства, которые охлаждают попутные газы, используя их в работе методом конденсирования и сжигания. Используются в металлургической промышленности.

- Для конденсации и сжигания газов при использовании в цветной металлургии.

- Для переработки теплового газа, полученного при работе электрических печей.

- Комбинированные котлы, которые используются для утилизации или преобразования тепловой энергии, которая получается в процессе перфорации стали и чугуна в литейной промышленности.

- Утилизаторы, используемые для дожига газа, который образуется на первоначальных этапах переработки нефти.

- Утилизирующие котлы для газа, который образуется в процессе сварочных и огневых работ.

- Для печей после производства губчатого металла.

- Котлы, которые сжигают осадки и примеси, полученные в ходе фильтрации жидких веществ.

- Утилизация отжигом сажи и нагара в котлах.

- Утилизация в котлах отходов обогащения кокса и черного угля.

- Утилизация от производства стекла и работы стекольной промышленности.

Чтобы котел дольше держал температуру, используются котлы длительного горения.

Как пользоваться водогрейным котлом читать тут.

Дымоулавливание газа

Для того, чтобы газ поступал в котел существуют различные установки по дымоулавливанию и “сбору” газа. Такие установки представляют собой компрессоры и сборники, куда под давлением подается газ. Далее, из баллонов-ресиверов газ подается к камере сгорания через редуктор давления.

Для того, чтобы газ поступал в котел существуют различные установки по дымоулавливанию и “сбору” газа. Такие установки представляют собой компрессоры и сборники, куда под давлением подается газ. Далее, из баллонов-ресиверов газ подается к камере сгорания через редуктор давления.

Установки представляют собой трубопроводы с сетчатым фильтром и воздушным компрессором. Компрессор может использовать автоматические режимы и автономные источники питания. Использование уловителей связано с набором газа в ресиверы разного объема.

Котлы-утилизаторы получили широкое распространение в России сравнительно недавно, когда был принят ряд законов, которые обеспечивают защиту окружающей среды.

Работа котлов регламентируется законами об организации экстенсивного и энергосберегающего производства.

Применение котлов данного типа отвечает всем требованиям и условиям, которые предъявляются к современной промышленности и производству. Их использование безопасно и позволяет экономить финансовые средства на организацию технологических процессов.

Котлы на отработанном масле сравнительно недавно появились на рынке отопительного оборудования, поэтому мало знакомы отечественному потребителю.

Котлы на отработанном масле сравнительно недавно появились на рынке отопительного оборудования, поэтому мало знакомы отечественному потребителю.

О том какой может быть расход у дизельного котла, читайте здесь.

kotlotech.ru

Котел-утилизатор | Банк патентов

ОБЛАСТЬ ТЕХНИКИ

Котел-утилизатор предназначен для обезвреживания и утилизации тепла дымовых газов и может быть использован в коксохимической, металлургической, химической и других отраслях промышленности.

УРОВЕНЬ ТЕХНИКИ

Известен котел-утилизатор, содержащий патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, включающий горелочное устройство, систему утилизации тепла, включающую теплообменные поверхности теплообменников (см. авт. свидетельство №1572145, МПК F22В 1/18, опубл. 27.12.95 р.).

Недостатком известного котла-утилизатора является низкая степень очистки дымовых газов, что приводит к налипанию смолистых и углеродистых примесей на теплообменные поверхности теплообменников. Известный котел-утилизатор не позволяет полностью дожечь примеси, содержащиеся в дымовых газах, что снижает эффективность работы теплообменных поверхностей.

Известен котел-утилизатор, выбранный в качестве прототипа, содержащий патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально примыкает патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов, (см. авт. свидетельство №1188454, МПК F23G 7/06, опубл. 30.10.85 р.). Система утилизации тепла содержит радиационный теплообменник, который примыкает к камере сгорания, а также конвективный теплообменник.

Недостатком известного котла-утилизатора является низкая степень очистки дымовых газов, связанная тем, что радиационный теплообменник примыкает к

камере сгорания, что приводит к резкому падению температуры на выходе из реактора, а также приводит к интенсивному налипанию смолистых и углеродистых примесей на теплообменные поверхности радиационного и конвективного теплообменников. Также недостатком котла-утилизатора является низкая эффективность смешивания горючих компонентов, содержащихся в дымовых газах, с воздухом и топливом, которые подаются через горелочное устройство в реактор, что, в свою очередь, приводит к нестабильному температурному полю и к неполному сгоранию примесей, содержащихся в дымовых газах. Наличие в дымовых газах несгоревших примесей приводит к недостаточной степени обезвреживания дымовых газов, с одной стороны, а, с другой стороны, к загрязнению теплообменных поверхностей радиационного и конвективного теплообменников смолами, углеродистыми частицами, которые образуют отложения на теплообменных поверхностях теплообменников, что приводит к низкой степени утилизации тепла и снижению надежности работы котла-утилизатора.

Интенсивное образование отложений на теплообменных поверхностях приводит к их быстрому загрязнению, что снижает надежность работы котла-утилизатора и эффективность утилизации тепла (КПД) котла-утилизатора.

РАСКРЫТИЕ ПОЛЕЗНОЙ МОДЕЛИ

Задачей настоящей полезной модели является создание котла-утилизатора с высокой степенью очистки дымовых газов от примесей, а также повышение надежности работы котла-утилизатора и эффективности утилизации тепла дымовых газов, отходящих от топливосжигающих агрегатов, например, коксовых печей.

Поставленная задача решается тем, что в известном котле-утилизаторе, содержащем патрубок подвода дымовых газов, патрубок отвода дымовых газов, реактор, снабженный циклонной камерой сгорания, включающей горелочное устройство, в которую тангенциально подведен патрубок подвода дымовых газов, систему утилизации тепла, включающую теплообменные поверхности и соединенную с реактором и патрубком отвода дымовых газов, согласно заявляемой полезной модели, котел-утилизатор снабжен системой обогащения

дымовых газов топливом и воздухом, которая связана с патрубком подвода дымовых газов, реактор дополнительно содержит, по меньшей мере, одну циклонную камеру сгорания и снабжен камерой дожига, связанной с циклонными камерами сгорания и образующей совместно с ними рабочий объем реактора.

В частном варианте исполнения котла-утилизатора на выходе из реактора установлена диафрагма, выходное отверстие которого связывает реактор с системой утилизации тепла, при этом площадь выходного отверстия диафрагмы определяется по следующей зависимости:

где:

S1 - площадь выходного отверстия диафрагмы, м2;

S 2 - площадь основания камеры дожига, м2 .

В частном варианте исполнения котла-утилизатора отношение объема камеры дожига к рабочему объему реактора определяется следующей зависимостью:

где:

V1 - объем камеры дожига, м3;

V2 - рабочий объем реактора, м3.

В частном варианте исполнения котла-утилизатора к каждой циклонной камере сгорания тангенциально примыкает, по меньшей мере, один дополнительный патрубок подвода дымовых газов.

В частном варианте исполнения котла-утилизатора в патрубке подвода дымовых газов установлена заслонка.

В частном варианте исполнения котла-утилизатора камера дожига содержит, по меньшей мере, один выступ, размещенный на внутренней поверхности камеры дожига и имеющий следующие размеры:

где:

а - высота выступа, м;

b - длина выступа, м;

d - диаметр циклонной камеры сгорания, м;

α - угол наклона выступа к основанию камеры дожига, град.

В частном варианте исполнения котла-утилизатора на выходе из реактора установлена решетка.

В частном варианте исполнения котла-утилизатора камера дожига и циклонные камеры сгорания выполнены из огнеупорных и теплоизоляционных материалов.

В частном варианте исполнения котла-утилизатора в патрубке отвода дымовых газов установлена дополнительная система утилизации тепла, включающая теплообменные поверхности.

В частном варианте исполнения котла-утилизатора к патрубку отвода дымовых газов примыкает принудительная система отвода дымовых газов, включающая тягодутьевое устройство.

В частном варианте исполнения котла-утилизатора в патрубке подвода дымовых газов установлена турбулизирующая решетка.

В частном варианте исполнения котла-утилизатора в циклонной камере сгорания горелочное устройство расположено аксиально.

В частном варианте исполнения котла-утилизатора каждая циклонная камера сгорания оснащена дополнительной диафрагмой, отверстие которой связывает циклонную камеру сгорания с камерой дожига, при этом площадь отверстия определяется следующей зависимостью:

где:

S3 - площадь отверстия, м2;

S4 - площадь основания циклонной камеры сгорания, м2 .

Предложенное техническое решение позволяет повысить степень очистки дымовых газов от примесей, а также надежность котла-утилизатора за счет введения дополнительной системы обогащения дымовых газов топливом и воздухом перед подачей дымовых газов в реактор. Это способствует эффективному смесеобразованию и приводит к интенсификации процесса горения в рабочем объеме реактора, что обеспечивает эффективную очистку дымовых газов от примесей. Оснащение реактора камерой дожига позволяет увеличить время нахождения дымовых газов в рабочем объеме реактора, а также позволяет стабилизировать температурное поле в рабочем объеме реактора, в котором происходит процесс горения и очистка дымовых газов от примесей. Введение в реактор дополнительной циклонной камеры сгорания приводит к образованию в камере дожига встречных вихревых потоков дымовых газов, которые выходят из циклонных камер сгорания, что обеспечивает увеличение эффективности обезвреживания дымовых газов за счет интенсивного перемешивания дымовых газов с топливом и воздухом, а также за счет эффективного дожигания смолистых и углеродистых примесей в рабочем объеме реактора. Это уменьшает загрязнение теплообменных поверхностей системы утилизации тепла смолами, углеродистыми частицами, которые образуют отложения на теплообменных поверхностях, и повышает надежность работы котла-утилизатора и эффективность утилизации тепла, а также снижает «чувствительность» котла-утилизатора к загрязненным дымовым газам, которые имеют значительное содержание смолистых и углеродистых примесей.

ЧЕРТЕЖИ

Заявляемый котел-утилизатор изображен на следующих чертежах:

Фиг.1 - общий вид котла-утилизатора;

Фиг.2 - вид спереди фиг.1;

Фиг.3 - вариант выполнения реактора котла-утилизатора;

Фиг.4 - вариант выполнения реактора котла-утилизатора;

Фиг.5 - вариант выполнения реактора котла-утилизатора;

Фиг.6 - вариант выполнения реактора котла-утилизатора;

Фиг.7 - сечение А-А фиг.2;

Фиг.8 - сечение В-В фиг.2;

Фиг.9 - вариант выполнения котла-утилизатора с двумя циклонными камерами сгорания;

Фиг.10 - вариант выполнения котла-утилизатора с четырьмя циклонными камерами сгорания.

ОСУЩЕСТВЛЕНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Котел-утилизатор содержит патрубки подвода дымовых газов 11, 1 2 патрубок отвода дымовых газов 2, реактор 3, снабженный циклонными камерами сгорания 41, 4 2, каждая из которых включает аксиально установленное горелочное устройство 5. Котел-утилизатор содержит систему утилизации тепла 6, включающую теплообменные поверхности 7 и соединенную с реактором 3 и патрубком отвода дымовых газов 2.

Котел-утилизатор также снабжен системой обогащения 8 дымовых газов топливом и воздухом, которая связана с патрубками подвода дымовых газов 11, 12. Реактор 3 снабжен камерой дожига 9, примыкающей к циклонным камерам сгорания 41, 42 и образующей совместно с ними рабочий объем реактора 3. На выходе из реактора 3 установлена диафрагма 10, в которой выполнено выходное отверстие 11, которое связывает реактор 3 с системой утилизации тепла 6 (см. фиг.1, 2).

В нижеприведенных вариантах исполнения котла-утилизатора, которые изображены на фиг.3-6, 9, 10, представлены частные варианты выполнения котла-утилизатора.

Площадь выходного отверстия 11 диафрагмы 10 определяется в соответствии с зависимостью (1).

Объем камеры дожига 9 определяется в соответствии с зависимостью (2).

В каждом патрубке подвода дымовых газов 11, 12 установлена заслонка 12. На выходе из реактора 3 установлена решетка 14.

Внутренняя поверхность камеры дожига 9 и камер сгорания 41, 42 выполнены из огнеупорных и теплоизоляционных материалов, а именно, шамотного кирпича, огнеупорной глины и др.

В патрубке отвода дымовых газов 2 установлена дополнительная система утилизации тепла 15, включающая теплообменные поверхности 7.

К патрубку отвода дымовых газов 2 примыкает принудительная система отвода дымовых газов 16, включающая тягодутьевое устройство.

В каждом патрубке подвода дымовых газов 11, 1 2, установлена турбулизирующая решетка 17.

Каждая циклонная камера сгорания 41, 4 2 имеет дополнительную диафрагму 18, отверстие 19 которой связывает циклонную камеру сгорания 41, 42 с камерой дожига 9.

Площадь отверстия 19 каждой циклонной камеры сгорания 41, 42 определяется в соответствии с зависимостью (6).

На фиг.3 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 131 параллельно основанию камеры дожига 9.

На фиг.4 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 13 2 перпендикулярно к основанию камеры дожига 9.

На фиг.5 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 13 3 под углом α к основанию камеры дожига 9.

На фиг.6 показан вариант выполнения реактора 3, в котором на внутренней поверхности камеры дожига 9 размещены выступы 131, 13 2.

На фиг.9 показан вариант выполнения котла-утилизатора с двумя циклонными камерами сгорания 41 , 42, к которым тангенциально подведены патрубки подвода дымовых газов 11, 1 2, а также подведены дополнительные патрубки подвода дымовых газов 111, 121, соответственно. К каждому патрубку подвода дымовых газов 11 , 111, 12, 1 21, примыкает система обогащения дымовых газов топливом и воздухом, а также в каждом патрубке подвода дымовых газов 1 1, 111, 12, 121 установлена турбулизирующая решетка 17 и заслонка 12.

На фиг.10 показан вариант выполнения котла-утилизатора с четырьмя циклонными камерами сгорания 4 1, 42, 43, 44, к которым подведены четыре патрубка подвода дымовых газов 11, 1 2, 13, 14, соответственно.

Котел-утилизатор работает следующим образом.

Дымовые газы, отходящие от топливосжигающего агрегата (на чертежах не показан), поступают в патрубки подвода дымовых газов 11, 12 в каждом из которых размещена заслонка 12 для регулирования подачи дымовых газов в циклонные камеры сгорания 41, 4 2 реактора 3 котла-утилизатора. В патрубках подвода дымовых газов 11, 12 дымовые газы обогащаются топливом и воздухом с помощью системы обогащения 8, которая примыкает к патрубкам подвода дымовых газов 1 1, 12. В каждом патрубке подвода дымовых газов 11, 12 установлена турбулизирующая решетка 17 для турбулизации потока дымовых газов, поступающих в циклонные камеры сгорания 4 1, 42. Турбулизация дымовых газов, обогащенных воздухом и топливом, способствует их лучшему перемешиванию.