- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

ПУСКОВАЯ НАЛАДКА КОТЕЛЬНЫХ УСТАНОВОК. Акт на щелочение котла

Щелочение и паровое опробование котлов ДКВР

Подобный материал:- Типовая технологическая карта (ттк), 116.07kb.

- Типовая технологическая карта (ттк) монтаж мачт (опор) воздушной лэп 110 кв способом, 471.09kb.

- Типовая технологическая карта (ттк), 375.14kb.

- Типовая технологическая карта (ттк) монтаж систем холодоснабжения. Монтаж сплит-систем,, 597.12kb.

- Типовая технологическая карта (ттк) монтаж комплектных цеховых троллеев (штр-4, шмт-а,, 214.43kb.

- Типовая технологическая карта (ттк) бетонирование монолитных стен, 265.29kb.

- #G0 технологическая карта на сборку и монтаж опор при сооружении воздушных линий электропередач, 1209.76kb.

- Типовая технологическая карта (ттк) производство работ по прокладке кабелей, 381.21kb.

- Типовая технологическая карта (ттк) производство работ по монтажу наружного и внутреннего, 356.81kb.

- Типовая технологическая карта (ттк) монтаж вводно-распределительных устройств, этажных, 1153.06kb.

В процессе сушки, за 2-3 суток до ее окончания, производят щелочение и промывку котла. Эти операции выполняют с целью удаления с внутренних поверхностей котла грязи, ржавчины, масла и т.д. Для щелочения применяют кальцинированную соду (NaСО) или каустическую соду (NaOH). Если слой ржавчины в котлах большой, то дополнительно вводят тринатрийфосфат (NaPO12 НО) или увеличивают дозу соды. Расход реагентов для щелочения составляет: каустической соды - 5-7 кг/м, кальцинированной соды - 4-6 кг/м и тринатрийфосфата - 10-12 кг/м на 1 м воды. Реагенты вводят в котел через штуцер одного из предохранительных клапанов. Приготавливают их в пропорции 1 л на 5 л воды в растворном бачке емкостью 0,5 м, установленном на верхнем барабане котла. Соду вводят сразу в расчетном количестве, тринатрийфосфат (в случае его применения) вводят частями: 50% вместе с содой, остальные 50% в процессе щелочения. Перед вводом реагентов уровень воды в котле должен быть самым низким, а в процессе щелочения - самым высоким, что контролируется с помощью водоуказательного стекла. Щелочение практически производится в течение 2-2,5 суток, в зависимости от степени загрязнения внутренней поверхности котла. После щелочения котел опробуют на паровую плотность. Примерный график щелочения и парового опробования котлов представлен в табл.1.1.

Таблица 1.1

Примерный график щелочения и парового опробования котлов ДКВР

| Наименование операции | Время, час |

| Ввод реагентов в процессе сушки обмуровки | 3 |

| Подъем давления до 3-4 кгс/см | 3 |

| Процесс щелочения при давлении 3-4 кгс/см (в это время производится подтяжка болтов) | 12 |

| Снижение давления до атмосферного, продувка и подпитка | 1 |

| Ввод тринатрийфосфата (оставшиеся 50 %) | 1 |

| Подъем давления до рабочего и щелочение | 8 - 12 |

| Снижение давления до 3-4 кгс/см, продувка и подпитка | 2 |

| Подъем давления до рабочего и щелочение | 8 - 12 |

| Полная смена котловой воды путем многократных продувок через нижние дренажные вентили котла с подпиткой | 8 |

| Подъем давления до рабочего и опробование котла на паровую плотность | 6 |

| Всего: | 51-60 |

Окончанием монтажа вентиляторов, дымососов и насосов считается их индивидуальное испытание вхолостую и под нагрузкой. Время испытания вентиляторов и дымососов - 7 час, а насосов - 4 час. К испытанию каждый агрегат должен быть подготовлен: подшипники вращающихся механизмов промыты керосином и залиты маслом, запорная арматура должна легко открываться и закрываться, вращающиеся части механизмов провернуты на несколько оборотов от руки (чтобы убедиться в отсутствии задеваний). Первый пуск кратковременный (около 30 сек), производится он для проверки правильности направления вращения. Опробование агрегата на холостом ходу проводится путем закрытия запорной арматуры на всасывающем и нагнетательном патрубках. При работе механизма на холостом ходу проверяют: отсутствие вибраций и задеваний движущихся частей за корпус, уровень шума, нормальный прогрев подшипников, отсутствие течи масла из подшипников и др. В отдельных случаях, когда по каким-либо причинам невозможно проведение индивидуальных испытаний под нагрузкой, окончанием монтажа считается испытание оборудования вхолостую. Индивидуальные испытания оборудования должны быть произведены в котельных со всеми типами котлов. По мере окончания монтажа отдельных узлов вспомогательного котельного оборудования следует составлять акты поузловой проверки с участием представителя заказчика. Комплексные испытания котельных установок с секционными котлами существенно отличаются от комплексных испытаний котельных установок с водотрубными котлами. Котельные установки с секционными котлами испытывают в следующей последовательности. Вначале промывают котлы, так как в секциях может остаться формовочная земля, которая, попадая в систему, забивает сечение трубопроводов; кроме того, наличие формовочной земли в секциях котлов может привести к выходу котла из строя из-за местного перегрева секций. Котлы промывают, наполняя их водой и спуская ее через открытые нижние заглушки. Эта операция должна повторяться до полного осветления промывной воды. До растопки котлов необходимо установить все контрольно-измерительные приборы в котельной, проверить их исправность и убедиться в том, что вся система наполнена водой. Следует также проверить правильность укладки колосников, так как при неровной укладке они быстро прогорают. После окончания проверки следует открыть задвижки у котлов и на магистралях. Пуск циркуляционного насоса может быть произведен до начала топки или в момент, когда температура воды в котле достигнет 30-40 °С. Обычно насос включают в момент, когда вода достигает указанной температуры, но не будет ошибкой и более ранний пуск насоса. Обеспечение котельной топливом на период испытания и пуска лежит на обязанности генерального подрядчика. Котлы растапливают дровами при открытой дверце зольника. После того как дрова прогорят и вся колосниковая решетка покроется горящими углями, в топку забрасывают уголь. Его нужно располагать в топке равномерно, слоем до 10 см. Забросив уголь, необходимо закрыть дверцу зольника и дать слабое дутье, усиливая его по мере того, как уголь будет разгораться. Силу дутья регулируют шиберами у вентилятора и у дутьевого патрубка котла. Дутье должно быть отрегулировано так, чтобы из топки не выбрасывало дым и пламя. Перед забрасыванием очередной порции топлива в топку котла необходимо прекратить подачу воздуха под колосники, для чего следует закрыть шибер на дутьевом патрубке котла перед открытием загрузочной дверцы. Во время топки котла нужно следить за полным сгоранием топлива. Это можно осуществлять с помощью газоанализатора, а при его отсутствии - по цвету пламени. При полном сгорании топлива цвет пламени светло-соломенный, а при неполном - красный с голубоватыми язычками на конце факела. Если сгорание топлива полное, то из трубы выходит серый слабозаметный дым. Если сгорание неполное, из трубы выходит черный дым. В этом случае необходимо уменьшить толщину слоя угля в топке и отрегулировать подачу воздуха. Котельная установка с секционными котлами проверяется на исправность действия в течение 48 час, после чего составляется акт. Комплексное опробование котельных установок с водотрубными котлами, в отличие от рассмотренного случая, осуществляется персоналом заказчика (эксплуатирующей организации) с участием представителей генерального подрядчика и монтажных организаций. Персонал заказчика должен быть обучен по специальной программе и сдать экзамен комиссии, в которой должен участвовать представитель Госгортехнадзора, и иметь дипломы на право обслуживания котлов. Следовательно, к моменту окончания монтажных работ на обязанности эксплуатирующей организации лежит обеспечение котельной необходимым штатом обслуживающего персонала. Перед началом комплексного опробования, после окончания индивидуальных испытаний, рабочая комиссия составляет акт готовности оборудования к комплексному опробованию. Этот акт является одновременно актом передачи оборудования от подрядчика заказчику. С момента подписания акта ответственность за сохранность оборудования несет заказчик. Для проведения комплексного опробования заказчик за свой счет предоставляет электроэнергию, пар, воду, топливо, смазочные масла и др. Участие монтажных организаций в комплексном опробовании котельных установок заключается в несении их техническим и рабочим персоналом совместно с эксплуатационным персоналом заказчика круглосуточного дежурства. Целью дежурства является наблюдение за правильной эксплуатацией оборудования и принятие мер к немедленному устранению дефектов, выявляемых в период комплексного опробования. Комплексное опробование котельных установок с водотрубными котлами продолжается в течение 72 час, после чего составляется акт сдачи в эксплуатацию. При сдаче в эксплуатацию котельных установок с секционными котлами комиссии предъявляется следующая документация: 1) проект котельной, утвержденный заказчиком, с внесенными при производстве работ изменениями; 2) паспорта на установленное оборудование и выписки из сертификатов на трубы и другие материалы; 3) акты испытания котлов, трубопроводов и др.; 4) перечень оборудования с его характеристикой; 5) акт на сушку обмуровки; 6) акты на скрытые работы; 7) акт на производство комплексного опробования. При сдаче в эксплуатацию котельных установок с водотрубными котлами дополнительно представляются: 1) акт приемки оборудования под монтаж; 2) акт приемки фундаментов под монтаж; 3) акт на закладку анкерных болтов и заливку их раствором; 4) акт на центровку барабанов котла; 5) акт на установку и закрепление опор барабана и экранов; 6) акт о состоянии температурных швов в обмуровке котла; 7) акт на щелочение котла; 8) акт опробования на паровую плотность; 9) акт на ревизию и расконсервацию оборудования; 10) акт поузловой проверки оборудования; 11) схема трубопроводов котельной; 12) акт на производство изоляционных работ; 13) копии дипломов сварщиков.

Монтаж стальных дымовых труб

В котельных для отвода дымовых газов наряду с кирпичными применяют стальные дымовые трубы; их устанавливают на цоколь, материал и конструкция которого определяются проектом. В случае устройства кирпичного цоколя для предотвращения среза кладки в процессе монтажа трубы его усиливают металлическим каркасом. Стальные дымовые трубы состоят из отдельных элементов, называемых царгами или обечайками, длина которых равна 6 м, и нижней части трубы, к которой приварена плита основания, усиленная ребрами жесткости. Длина нижней части составляет 1,8-2 м. В плите основания устраивают отверстия, через которые проходят анкерные болты, заделанные в цоколь. Царги могут заканчиваться фланцами под болтовое соединение или гладкими концами под сварку. Для монтажа более-удобно фланцевое соединение, так как сварка гладких концов царг требует тщательной подгонки стыковых соединений и соблюдения соосности царг. В комплект стальной дымовой трубы кроме царг входят ванты, талрепы, хомуты для крепления вант к трубе, анкерные болты для крепления трубы к цоколю, якори для крепления вант, скобы для лестницы и молниеотвод. Все элементы стальных дымовых труб заготавливаются на заготовительном предприятии. Стальные дымовые трубы монтируют, как правило, в собранном виде. В сборку входит соединение царг между собой, приварка лестничных скоб и молниеотвода, установка хомутов и присоединение к ним вант. Операции по сборке выполняются вблизи от места установки трубы на выровненных по уровню подкладках. В проектное положение собранная труба устанавливается с помощью различных средств подъема. Самым экономичным средством подъема, не требующим подготовительных работ, является кран соответствующей грузоподъемности. При использовании крана следует обращать внимание на правильную строповку трубы: при подъеме она должна принимать вертикальное положение. Другим способом, требующим значительно больших трудозатрат, является монтаж с помощью мачт и лебедок. Подъем производят с помощью одной или двух мачт. Высота мачты должна быть не менее 2/3 высоты дымовой трубы. Мачты устанавливают в вертикальное положение и расчаливают. В случае подъема трубы с помощью двух мачт расстояние между ними должно быть на 1,5 м больше диаметра трубы. Если это расстояние будет меньше, то блоки полиспастов во время подъема трубы могут заклиниться между трубой и мачтами. Мачты устанавливают на одинаковом расстоянии от основания под трубу. Поднимаемая труба в собранном виде укладывается между мачтами в плоскости ее подъема таким образом, чтобы 1/3 трубы со стороны верхнего конца находилась по одну сторону мачт, а 2/3 - по другую. Такое положение трубы дает возможность произвести ее строповку на 1,5-2 м выше центра тяжести с тем, чтобы перевешивание нижнего конца трубы обеспечивало ее плавный подъем. Кроме того, под башмак трубы подкладывают салазки. Выполнив эти подготовительные операции, трубу поднимают в вертикальное положение с помощью лебедок. После подъема трубы расчалки закрепляют на специальных якорях или конструкциях здания.

Установка собранной трубы в проектное положение в ряде случаев вызывает затруднение в части точной посадки опорной плиты на анкерные болты. В таких случаях независимо от средств подъема трубу можно устанавливать с помощью шарнирного устройства. Суть этого способа заключается в следующем. К нижней царге приваривают шарнирное устройство (рис.12). Далее, царгу разрезают по окружности в месте сочленения шарнирного устройства. Такой способ создания шарнира исключает дополнительную подгонку стыкуемых элементов в процессе монтажа. Затем опорную часть, соединенную шарнирно с остальной частью трубы, поднимают на цоколь и крепят к нему с помощью анкерных болтов. После тщательного прикрепления опорной части к цоколю остальную часть трубы поворачивают вокруг оси шарнира и с помощью средств подъема устанавливают в вертикальное положение. По окончании установки трубы в месте сочленения шарнирного устройства сваривают царгу и на шов приваривают усиления из уголков или планок.

Рис.12. Схема подъема дымовой трубы с помощью шарнирного устройства:1 - цоколь; 2 - стальной каркас; 3 - раскосы из полосовой стали; 4 - анкерный болт; 5 - грузовая лебедка; 6 - грузовой трос; 7 - ванты дымовой трубы; 8 - тормозной трос; 9 - тормозная лебедка; 10 - молниеотвод; 11 - дымовая труба; 12 - хомут крепления вант; 13 - скобы лестницы; 14 - временные связки вант; 15 - шарнирное устройство; 16 - башмак дымовой трубы; 17 - линия разреза

В отдельных случаях (например, в стесненных условиях или при монтаже высоких труб) монтаж можно осуществить отдельными царгами, наращивая их снизу или сверху. Этот способ значительно более трудоемок, чем подъем трубы в собранном виде. На рис.13 показана схема установки дымовой трубы способом наращивания царг снизу. В этом случае между грузоподъемными механизмами вначале устанавливают верхнюю царгу. После ее подъема на некоторую высоту под нее подводят следующую царгу. Затем ранее поднятую царгу опускают и обе царги соединяют между собой. Далее обе царги поднимают на высоту установки следующей царги и т.д.

Рис.13. Схема установки дымовой трубы наращиванием звеньев снизу:1 - цоколь; 2 - лебедки; 3 - мачты; 4 - звенья трубы; 5 - расчалки мачт; 6 - полиспасты

Подъем труб способом наращивания сверху осуществляется в обратном порядке, т.е. сборка начинается с нижнего звена, на которое последовательно поднимаются и укрепляются остальные звенья. Подъем дымовой трубы, независимо от средств подъема, должна осуществлять опытная бригада такелажников с соблюдением правил техники безопасности. Перед началом работ вся бригада должна быть тщательно проинструктирована. Подъем трубы производится без перерыва. После окончания подъема проверяют вертикальность трубы опусканием отвесов в двух перпендикулярных направлениях. Вертикальность регулируют натяжением расчалок.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

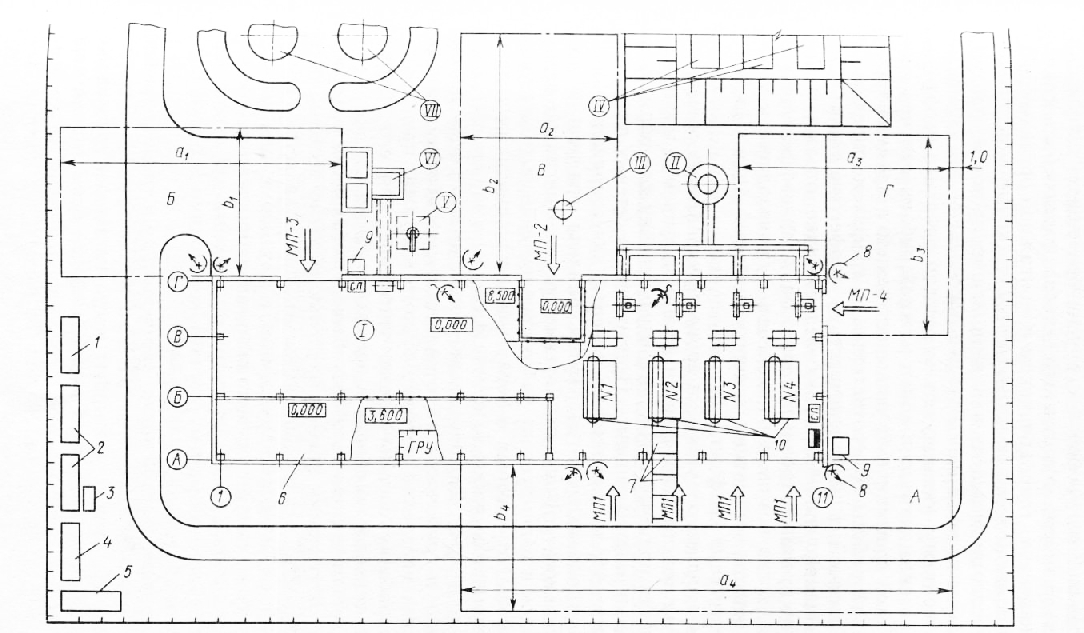

1. Регистрация котла Для регистрации котла необходимо представить следующую техническую документацию: 1. Паспорт котла. 2. План и разрез помещения котельной с размещением оборудования. 3. Обмуровочные чертежи котла. 4. Заводские чертежи котла /общий вид, разрезы/. 5. Расчет на прочность, 6. Справку о наличии и характеристике питательных средств /выдает заказчик/. 7. Справку о соответствии водоподготовки проекту /выдает заказчик/. 8. Удостоверение о качестве монтажа. 9. Результаты металлографических испытаний контрольных стыков или их просвечивание. Регистрацию производит заказчик после представления ему всей необходимой документации. 2. Поузловая проверка. Поузловая проверка производится по мере окончания монтажа отдельных узлов руководителем монтажных работ на объекте и представителем заказчика, с составлением акта. Все акты составляются в 2-х экземплярах, один из которых передается эксплуатации вместе с технической документацией, второй - в производственный отдел монтажной организации. По монтажу котла производятся следующие поузловые проверки: 1. Приемка фундамента. 2. Приемка оборудования. 3. Начало монтажа котла. 4. Приемка смонтированного каркаса. 5. Установка и центровка барабанов. 6. Проверка шарами труб котла. 7. Проверка поверхностей нагрева, вальцовочных и сварочных работ. 8. Установка чугунной перегородки. 9. Проверка зазоров тепловых расширений элементов котла. 10. Гидравлическое испытание арматуры. 12. Установка водоуказательных труб. 12. Предварительной гидравлическое испытание котла. На каждый котел выдается удостоверение о качестве монтажа. При производстве сушки обмуровки, щелочении и паровом опробовании проводятся следующие поузловые проверки: 1. Результаты сушки обмуровки.

2. Щелочение и внутренняя очистка с последующей проверкой труб шарами. 3. Паровое опробование и регулировка предохранительных клапанов.

geum.ru

Щелочение и паровое опробование котлов ДКВР

Щелочение и паровое опробование котлов ДКВР

В процессе сушки, за 2-3 суток до ее окончания, производят щелочение и промывку котла. Эти операции выполняют с целью удаления с внутренних поверхностей котла грязи, ржавчины, масла и т.д. Для щелочения применяют кальцинированную соду (Na СО

СО ) или каустическую соду (NaOH). Если слой ржавчины в котлах большой, то дополнительно вводят тринатрийфосфат (Na

) или каустическую соду (NaOH). Если слой ржавчины в котлах большой, то дополнительно вводят тринатрийфосфат (Na PO

PO 12 Н

12 Н О) или увеличивают дозу соды. Расход реагентов для щелочения составляет: каустической соды - 5-7 кг/м

О) или увеличивают дозу соды. Расход реагентов для щелочения составляет: каустической соды - 5-7 кг/м , кальцинированной соды - 4-6 кг/м

, кальцинированной соды - 4-6 кг/м и тринатрийфосфата - 10-12 кг/м

и тринатрийфосфата - 10-12 кг/м на 1 м

на 1 м воды. Реагенты вводят в котел через штуцер одного из предохранительных клапанов. Приготавливают их в пропорции 1 л на 5 л воды в растворном бачке емкостью 0,5 м

воды. Реагенты вводят в котел через штуцер одного из предохранительных клапанов. Приготавливают их в пропорции 1 л на 5 л воды в растворном бачке емкостью 0,5 м , установленном на верхнем барабане котла. Соду вводят сразу в расчетном количестве, тринатрийфосфат (в случае его применения) вводят частями: 50% вместе с содой, остальные 50% в процессе щелочения. Перед вводом реагентов уровень воды в котле должен быть самым низким, а в процессе щелочения - самым высоким, что контролируется с помощью водоуказательного стекла. Щелочение практически производится в течение 2-2,5 суток, в зависимости от степени загрязнения внутренней поверхности котла. После щелочения котел опробуют на паровую плотность. Примерный график щелочения и парового опробования котлов представлен в табл.1.1.

, установленном на верхнем барабане котла. Соду вводят сразу в расчетном количестве, тринатрийфосфат (в случае его применения) вводят частями: 50% вместе с содой, остальные 50% в процессе щелочения. Перед вводом реагентов уровень воды в котле должен быть самым низким, а в процессе щелочения - самым высоким, что контролируется с помощью водоуказательного стекла. Щелочение практически производится в течение 2-2,5 суток, в зависимости от степени загрязнения внутренней поверхности котла. После щелочения котел опробуют на паровую плотность. Примерный график щелочения и парового опробования котлов представлен в табл.1.1.

Таблица 1.1

Примерный график щелочения и парового опробования котлов ДКВР

Наименование операции | Время, час |

Ввод реагентов в процессе сушки обмуровки | 3 |

Подъем давления до 3-4 кгс/см | 3 |

Процесс щелочения при давлении 3-4 кгс/см | 12 |

Снижение давления до атмосферного, продувка и подпитка | 1 |

Ввод тринатрийфосфата (оставшиеся 50 %) | 1 |

Подъем давления до рабочего и щелочение | 8 - 12 |

Снижение давления до 3-4 кгс/см | 2 |

Подъем давления до рабочего и щелочение | 8 - 12 |

Полная смена котловой воды путем многократных продувок через нижние дренажные вентили котла с подпиткой | 8 |

Подъем давления до рабочего и опробование котла на паровую плотность | 6 |

Всего: | 51-60 |

Во время парового опробования котла проверяют отсутствие протечек во фланцах и арматуре, отсутствие парения в кранах водоуказательных стекол и других местах, проверяют крепление лестниц, площадок и других элементов. Кроме того, во время щелочения и парового опробования надлежит убедиться в отсутствии защемлений каких-либо элементов котла. Защемление возможно в том случае, если все болты крепления нижнего барабана и коллекторов экранов затянуты до отказа. Поэтому после окончания монтажа следует несколько ослабить болты в заднем креплении нижнего барабана и в креплении коллекторов экранов. Для определения отсутствия защемлений делают замеры тепловых удлинений всех элементов котла по заранее приваренным реперам. Замеры ведут в следующем порядке: до заполнения котла водой, перед растопкой котла, при давлении 1 кгс/см и 3 кгс/см

и 3 кгс/см , при 30% рабочего давления и 60% рабочего давления, при рабочем давлении и после охлаждения котла. Одновременно осуществляют регулировку контрольного и рабочего предохранительных клапанов. Контрольный клапан регулируют на рабочее давление плюс 0,2 кгс/см

, при 30% рабочего давления и 60% рабочего давления, при рабочем давлении и после охлаждения котла. Одновременно осуществляют регулировку контрольного и рабочего предохранительных клапанов. Контрольный клапан регулируют на рабочее давление плюс 0,2 кгс/см и закрывают кожухом, запирающимся на замок. Рабочий клапан регулируют на рабочее давление плюс 0,3 кгс/см

и закрывают кожухом, запирающимся на замок. Рабочий клапан регулируют на рабочее давление плюс 0,3 кгс/см . После окончания парового опробования давление котла снижают до атмосферного и остывшую воду выпускают из котла. Затем открывают люки в барабанах котла и экранах, очищают внутреннюю поверхность, проверяют всю арматуру в пределах котла, после чего задраивают люки. По выполнении этих операций котел считается подготовленным к комплексному опробованию. Результаты парового опробования представителем Госгортехнадзора заносятся в шнуровую книгу.

. После окончания парового опробования давление котла снижают до атмосферного и остывшую воду выпускают из котла. Затем открывают люки в барабанах котла и экранах, очищают внутреннюю поверхность, проверяют всю арматуру в пределах котла, после чего задраивают люки. По выполнении этих операций котел считается подготовленным к комплексному опробованию. Результаты парового опробования представителем Госгортехнадзора заносятся в шнуровую книгу.

Индивидуальные испытания, комплексное опробование и сдача в эксплуатацию

Окончанием монтажа вентиляторов, дымососов и насосов считается их индивидуальное испытание вхолостую и под нагрузкой. Время испытания вентиляторов и дымососов - 7 час, а насосов - 4 час. К испытанию каждый агрегат должен быть подготовлен: подшипники вращающихся механизмов промыты керосином и залиты маслом, запорная арматура должна легко открываться и закрываться, вращающиеся части механизмов провернуты на несколько оборотов от руки (чтобы убедиться в отсутствии задеваний). Первый пуск кратковременный (около 30 сек), производится он для проверки правильности направления вращения. Опробование агрегата на холостом ходу проводится путем закрытия запорной арматуры на всасывающем и нагнетательном патрубках. При работе механизма на холостом ходу проверяют: отсутствие вибраций и задеваний движущихся частей за корпус, уровень шума, нормальный прогрев подшипников, отсутствие течи масла из подшипников и др. В отдельных случаях, когда по каким-либо причинам невозможно проведение индивидуальных испытаний под нагрузкой, окончанием монтажа считается испытание оборудования вхолостую. Индивидуальные испытания оборудования должны быть произведены в котельных со всеми типами котлов. По мере окончания монтажа отдельных узлов вспомогательного котельного оборудования следует составлять акты поузловой проверки с участием представителя заказчика. Комплексные испытания котельных установок с секционными котлами существенно отличаются от комплексных испытаний котельных установок с водотрубными котлами. Котельные установки с секционными котлами испытывают в следующей последовательности. Вначале промывают котлы, так как в секциях может остаться формовочная земля, которая, попадая в систему, забивает сечение трубопроводов; кроме того, наличие формовочной земли в секциях котлов может привести к выходу котла из строя из-за местного перегрева секций. Котлы промывают, наполняя их водой и спуская ее через открытые нижние заглушки. Эта операция должна повторяться до полного осветления промывной воды. До растопки котлов необходимо установить все контрольно-измерительные приборы в котельной, проверить их исправность и убедиться в том, что вся система наполнена водой. Следует также проверить правильность укладки колосников, так как при неровной укладке они быстро прогорают. После окончания проверки следует открыть задвижки у котлов и на магистралях. Пуск циркуляционного насоса может быть произведен до начала топки или в момент, когда температура воды в котле достигнет 30-40 °С. Обычно насос включают в момент, когда вода достигает указанной температуры, но не будет ошибкой и более ранний пуск насоса. Обеспечение котельной топливом на период испытания и пуска лежит на обязанности генерального подрядчика. Котлы растапливают дровами при открытой дверце зольника. После того как дрова прогорят и вся колосниковая решетка покроется горящими углями, в топку забрасывают уголь. Его нужно располагать в топке равномерно, слоем до 10 см. Забросив уголь, необходимо закрыть дверцу зольника и дать слабое дутье, усиливая его по мере того, как уголь будет разгораться. Силу дутья регулируют шиберами у вентилятора и у дутьевого патрубка котла. Дутье должно быть отрегулировано так, чтобы из топки не выбрасывало дым и пламя. Перед забрасыванием очередной порции топлива в топку котла необходимо прекратить подачу воздуха под колосники, для чего следует закрыть шибер на дутьевом патрубке котла перед открытием загрузочной дверцы. Во время топки котла нужно следить за полным сгоранием топлива. Это можно осуществлять с помощью газоанализатора, а при его отсутствии - по цвету пламени. При полном сгорании топлива цвет пламени светло-соломенный, а при неполном - красный с голубоватыми язычками на конце факела. Если сгорание топлива полное, то из трубы выходит серый слабозаметный дым. Если сгорание неполное, из трубы выходит черный дым. В этом случае необходимо уменьшить толщину слоя угля в топке и отрегулировать подачу воздуха. Котельная установка с секционными котлами проверяется на исправность действия в течение 48 час, после чего составляется акт. Комплексное опробование котельных установок с водотрубными котлами, в отличие от рассмотренного случая, осуществляется персоналом заказчика (эксплуатирующей организации) с участием представителей генерального подрядчика и монтажных организаций. Персонал заказчика должен быть обучен по специальной программе и сдать экзамен комиссии, в которой должен участвовать представитель Госгортехнадзора, и иметь дипломы на право обслуживания котлов. Следовательно, к моменту окончания монтажных работ на обязанности эксплуатирующей организации лежит обеспечение котельной необходимым штатом обслуживающего персонала. Перед началом комплексного опробования, после окончания индивидуальных испытаний, рабочая комиссия составляет акт готовности оборудования к комплексному опробованию. Этот акт является одновременно актом передачи оборудования от подрядчика заказчику. С момента подписания акта ответственность за сохранность оборудования несет заказчик. Для проведения комплексного опробования заказчик за свой счет предоставляет электроэнергию, пар, воду, топливо, смазочные масла и др. Участие монтажных организаций в комплексном опробовании котельных установок заключается в несении их техническим и рабочим персоналом совместно с эксплуатационным персоналом заказчика круглосуточного дежурства. Целью дежурства является наблюдение за правильной эксплуатацией оборудования и принятие мер к немедленному устранению дефектов, выявляемых в период комплексного опробования. Комплексное опробование котельных установок с водотрубными котлами продолжается в течение 72 час, после чего составляется акт сдачи в эксплуатацию. При сдаче в эксплуатацию котельных установок с секционными котлами комиссии предъявляется следующая документация: 1) проект котельной, утвержденный заказчиком, с внесенными при производстве работ изменениями; 2) паспорта на установленное оборудование и выписки из сертификатов на трубы и другие материалы; 3) акты испытания котлов, трубопроводов и др.; 4) перечень оборудования с его характеристикой; 5) акт на сушку обмуровки; 6) акты на скрытые работы; 7) акт на производство комплексного опробования. При сдаче в эксплуатацию котельных установок с водотрубными котлами дополнительно представляются: 1) акт приемки оборудования под монтаж; 2) акт приемки фундаментов под монтаж; 3) акт на закладку анкерных болтов и заливку их раствором; 4) акт на центровку барабанов котла; 5) акт на установку и закрепление опор барабана и экранов; 6) акт о состоянии температурных швов в обмуровке котла; 7) акт на щелочение котла; 8) акт опробования на паровую плотность; 9) акт на ревизию и расконсервацию оборудования; 10) акт поузловой проверки оборудования; 11) схема трубопроводов котельной; 12) акт на производство изоляционных работ; 13) копии дипломов сварщиков.

uchebana5.ru

ПУСКОВАЯ НАЛАДКА КОТЕЛЬНЫХ УСТАНОВОК | Самые выгодные парогенераторы

Пусковая наладка котельных установок должна начинаться до производства монтажных работ с рассмотрения проекта. При критическом рассмотрении проекта наладочная бригада должна обратить внимание на конструктивное решение отдельных узлов, удобство обслуживания установки, расположение лестниц и площадок, доступность арматуры для производства переключений, расположение дистанционного привода задвижек и шиберов, регулирующих режим работы агрегата, и т. д.

Опыт наладки показал, что приходится встречаться с неудовлетворительным проектным решением отдельных узлов, которые должны обеспечивать надежную и безопасную эксплуатацию установки. Так, например, иногда бывают неудовлетворительно решены вопросы, связанные с удобством зажигания газовых и других горелок. На котлах ТП-170 одной из электростанций для зажигания горелок, расположенных на боковых стенках топки, нужно было становиться на колени, чтобы вставить в запальное отверстие запальник, В другой установке для зажигания несложных горелок с принудительной подачей воздуха были специально установлены инжекдионныё горелки, что вместо упрощения приводило к усложнению пуска и обслуживания котельного агрегата.

В ходе монтажных работ наладочная бригада должна осуществлять контроль над качеством выполнения отдельных узлов и их соответствием проекту. По мере окончания монтажа отдельных узлов оборудования производят его поузловую проверку и приемку с составлением акта [1].

По окончании монтажа оборудования, выявления и устранения дефектов производят опробование и обкатку вспомогательных механизмов (мельниц, дымососа, вентилятора, питаталей топлива и т. д.). В процессе опробования необходимо убедиться в надежной работе механизмов (отсутствие стука и заеданий, утечек жидкости, недопустимого нагрева подшипников и вибрации).

Мельницы опробуют на холостом ходу. в течение 10—20 мин, а затем их останавливают и производят внутренний и наружный осмотр. После устранения выявленных дефектов производят повторный пуск для обкатки в течение 8 ч. При обкатке основное внимание должно быть обращено на нагрев подшипников, амплитуду вибрации, загрузку электродвигателя по амперметру, поступление воды для охлаждения и на ее температуру на сливе в дренажные воронки.

Пробный пуск дымососа и вентилятора производится при закрытом направляющем аппарате. При отсутствии явно выраженных дефектов приоткрывают направляющий аппарат и проверяют в течение 10—15 мин работу машины. При нормальной работе машины ее останавливают и внимательно осматривают. Если при осмотре не обнаружены серьезные дефекты, машину пускают повторно и в течение 1 ч обкатывают на холостом ходу. Затем постепенно открывают направляющий аппарат, следя за нагрузкой электродвигателя по амперметру, и обкатывают машину под нагрузкой в течение 4—5 ч. При обкатке особенно внимательно следят за температурой подшипников, которая не должна превышать 65 °С.

Питатели топлива и пыли опробуются и обкатываются на холостом ходу в течение 4—5 ч. Особенно тщательно должна производиться обкатка скребковых питателей, у которых во время обкатки притираются трущиеся поверхности.

Механические решетки опробуются и обкатываются также на холостом ходу. При пробном пуске особенно внимательно следят за отсутствием задеваний и ударов в движущихся частях. Повторный пуск решетки может производиться только после ее тщательного внутреннего осмотра. Обкатка решетки производится в течение 24 ч. При обкатке решетки должен быть установлен тщательный контроль над температурой подшиников, электродвигателя. Работа редуктора должна быть бесшумной, ’вибрация подшипников редуктора не должна превышать 0,05 мм.

Скреперные системы топливоподачи, шлакозолоудаления, транспортеры и подъемники опробуют на холостой ходу в течение 1 ч. При опробовании следят за работой лебедок, направляющих блоков, конечных выключателей и тросов. Скреперный ковш должен свободно проходить в скреперном канале, без отклонения от направляющих устройств и задевания за стежки канала. Дефекты, выявленные при пробном пуске, должны быть полностью ликвидированы. Результаты обкатки и опробования оформляются актом.

После опробования вспомогательных механизм00 должна быть произведена тщательная проверка плотности газовоздушного тракта котельного агрегата. Места присоса холодного воздуха в газовый тракт можно определить по отклонению горящего факела или «на дым». Для определения мест присоса по отклонению горящего факела создают повышенное разрежение в газоходах котла, для чего пускают дымосос. Затем подносят горящий факел к различным частям обмуровки и наблюдают за его положением. При наличии неплотности пламя факела будет вытягиваться в сторону мест присоса. Для определения мест присоса «на дым» зажигают в топке дымовые шашки или другие смолистые материалы и создают в газоходах котла небольшое избыточное давление. Дым, проходя через неплотности обмуровки, оставляет на ней следы, по которым и определяются места присоса холодного воздуха.

Обнаруженные неплотности следует уплотнять асбестовым шнуром с последующей промазкой хорошо перемешанной смесью, состоящей из 40% речного высушенного песка, 20% сухого молотого асбеста, не более 20% тонкомолотого кварцевого песка, 15% каменноугольного песка, 15% кремнефторида натрия. В качестве растворителя применяется жидкое стекло с плотностью 1,35 г/см3 в соотношении 35 см3 на 100 г сухой смеси. Обмазка наносится на поверхность слоем толщиной 8—10 мм вручную и выравнивается мастерком. Работа с обмазкой должна выполняться в резиновых перчатках во избежание раздражения кожи рук. Обмазка заготавливается малыми порциями, так как быстро сохнет и в засыхающем состоянии плохо наносится на поверхность обмуровки.

Для выявления мест утечки воздуха производят опрессовку воздушного тракта, который ставят под давление включением дутьевого вентилятора. При этом шибера перед горелками или топкой должны быть закрыты. Затем во всасывающий патрубок вентилятора при открытом направляющем аппарате забрасывают одно-два ведра сухого порошкообразного мела, который, выходя через имеющиеся неплотности, выявляет все места утечек воздуха. Особенно тщательно следует производить осмотр с газовой стороны трубных досок воздухоподогревателя.

Подготовка котла к комплексному опробованию заключается в сушке обмуровки, щелочении и испытании котлоагрегата на паровую плотность.

При обмуровочных работах вместе с огнеупорными материалами вносится значительное количество воды. Опыты показывают, что количество воды, удаляемой в процессе сушки, ориентировочно составляет: для тяжелой обмуровки 50—100 кг/м2, для легких навесных обмуровок 10—12 кг/м2. Кроме того, следует учитывать, что толщина тяжелой обмуровки бывает более 500 мм, что усложняет процесс сушки. Быстрая сушка толстых тяжелых обмуровок может привести к растрескиванию и деформациям как футеровочного, так и облицовочного слоя. Тяжелые обмуровки испытывают значительные вертикальные, а иногда и горизонтальные нагоузки, поэтому они должны обладать необходимой механической прочностью. Появление в процессе сушки в кирпичной кладке трешин, сдвигов или других деформаций недопустимо.

Сушить обмуровку можно горячими газами, получаемыми при сжигании дров в топочной камере; горячим воздухом, подаваемым в топочную камеру с температурой 200—250 °С от работающих котлов; горячей водой, пропускаемой по поверхности нагрева котла и подогреваемой паром от действующих котлов; горячими газами, получаемыми при сжигании природного газа или мазута б основных горелках или в горелках, специально устанавливаемых для сушки, а также твердого топлива, сжигаемого на решетке. Сушка горячими газами, получаемыми при сжигании дров, может применяться для котлов малой производительности, при этом расход дров на сушку для некоторых типов котлов доходит до 100 м3.

Наиболее распространенным из перечисленных способов является сущка обмуровки горячими газами, получаемыми при сжигании в топке различных видов топлива. Продолжительность искусственной сушки при постепенном повышении температуры в топочной камере к концу сушки до 200—250 °С должна составлять: 90—100 ч для неэкранированных котлов с тяжелой обмуровкой толщиной 500—900 мм, 70—80 ч для экранированных котлов с обмуровкой толщиной 200—500 мм.

Наблюдение за режимом сушки следует вести по показаниям термометров, закладываемых в обмуровку боковых стен в районе пароперегревателя, а при его отсутствии — в районе первого газохода. Термометры закладываются на глубину около 50 мм. Процесс искусственной сушки считается протекающим нормально, если происходит постепенное повышение температуры обмуровки до 40—55 °С. Процесс сушки считается законченным, когда температура облицовочного слоя достигнет 50—55 °С и после выдерживания в течение 15—30 ч при этой температуре влажность обмуровки не будет превышать 0,5%.

При искусственной сушке на газе или мазуте горелки следует использовать с возможно меньшей производительностью. При этом число горелок, находящихся в работе, должно быть минимальным, но таким, которое обеспечивает равномерный нагрев топочной камеры. По мере повышения температуры обмуровки производительность горелок следует постепенно увеличивать.

По окончании монтажа производят химическую очистку внутренних поверхностей нагрева котлоагрегата от загрязнений (ржавчины, сварочного грата, окалины, масла и др.). Химическая очистка основана на использовании растворов химических реагентов: щелочей, кислот и комплексообразователей. Предпусковая химическая очистка поверхностей нагрева мощных котлоагрегатов состоит из следующих операций: интенсивной промывки холодной и затем горячей водой, щелочения, обработки кислотой или комплексонами, удаляющими оксиды железа (ржавчину, окалину). Из различных кислот наиболее часто применяют соляную, а из комплексонов этилендиаминтетрауксусную кислоту (ЭДТА) и трилон-Б.

Кислотиая промывка и обработка комплексонами является ответственной операцией и должна выполняться специально подготовленным квалифицированным персоналом. Кислотную промывку или обработку комплексонами применяют на промышленных и водогрейных котлах только при сильном поражении их поверхности нагрева коррозией. Чаще всего при предпусковой

| Таблица 12-1 Концентрация реагентов, необходимая для щелочения котлов (в кг/м*)

|

| Примечание. Масса реагентов принята при их 100%-ном содержании. При отсутствии едкого натра можно применять кальцинированную соду с коэффициентом 1,5 по массе. |

Очистке ограничиваются щелочением. При щелочении под действием химических реагентов ослабляется сцепление между частицами отложений и они, частично растворяясь, смываются котловой водой. Для интенсивной отмывки и очистки поверхности нагрева необходима такая циркуляция котловой воды, которая может быть достигнута только при огневом обогреве поверхности нагрева.

Продолжительность щелочения и количества вводимых реагентов зависят от степени и характера загрязнений. По этому признаку котлы делят на три группы. К первой группе относятся котлы, которые после их изготовления находились в хороших условиях хранения и не имеют на внутренних поверхностях видимого слоя ржавчины или же имеют только отдельные ее вкрапления. Вторая группа — это новые котлы, но хранившиеся до начала монтажа на открытых складах, со слоем ржавчины на внутренней поверхности. К третьей группе относятся котлы, бывшие в работе и повторно смонтированные, со следами накипи, маслянистыми отложениями и ржавчиной.

Концентрация реагентов в котловой воде, необходимая для щелочения котлов различной группы, указана в табл. 12-1. Растворы едкого натра и тринатрийфосфата крепостью до 20% должны вводиться раздельно. Раствор приготовляется на горячей воде. Вводить реагенты в сухом виде запрещается. При приготовлении растворов и вводе их в котел необходимо соблюдать меры безопасности и выполнять инструкции для персонала химических цехов, которые работают со щелочами.

Перед вводом реагентов котел должен быть заполнен питательной водой до низшего уровня по водомерному стеклу. Этот уровень поддерживается в течение всего процесса щелочения.

На котлах первой группы щелочение производят при установленных сепарационных устройствах, а на котлах остальных групп — без них. Ввод реагентов в котел производят через какой — либо штуцер на верхнем барабане или фосфатными насосами.

После ввода реагентов растапливают котел и постепенно поднимают давление до 0,3 МПа. При этом давлении производят затяжку фланцевых и других болтовых соединений. Затем продолжают подъем давления до 75—100% номинального, но не более чем до 2 МПа. Разрешается производить щелочение котла при давлении 0,6—0,7 МПа с увеличением длительности щелочения в два раза. В процессе щелочения необходимо следить за тем, чтобы температура газов перед пароперегревателем не превышала 550 °С, а расход на продувку пароперегревателя составлял не менее 5% паропроизводительности котла.

В ходе щелочения необходимо производить продувку котла через нижние точки. Первые придувки начинают производить через 12—20 ч с момента начала щелочения. К концу щелочения интенсивность продувки увеличивают для максимального удаления загрязнений из когла. С момента начала щелочения необходимо осуществлять контроль над качеством котловой воды. Пробы котловой воды из верхнего и нижнего барабанов, а также из камер, отбирают через каждые 3—4 ч с целью определения концентрации реагентов. Результаты анализов записывают в специальный журнал. В период щелочения не допускается снижения щелочного числа котловой воды ниже 2000 мг/л. Щелочение котла продолжается от 48 до 86 ч. Вместо щелочения может примем няться реагентная отмывка.

По окончании щелочения у котлов второй и третьей групп вскрывают барабаны и камеры для осмотра и удаления отложений. Спуск воды из котла после щелочения производится при атмосферном давлении и при температуре воды не выше 50—60 °С. Трубы поверхности нагрева котлов второй и третьей групп промывают из верхнего барабана, подавая воду через шланг.

Испытание котла на паровую плотность производится для выявления утечек пара и воды, которые могли появиться вследствие тепловых расширений и деформаций, а также для определения тепловых перемещений элементов котла и трубопроводов. Испытание на паровую плотность котлов первой группы может выполняться в конце щелочения без предварительной остановки котла для промывки поверхности нагрева.

В процессе парового опробования особое внимание должно быть уделено состоянию катковых и скользящих опор барабанов и камер. Положение реперов фиксируется для следующих состояний котла: после заполнения котла водой, при избыточном давлении 0,1 и 0,3 МПа, при давлении 30, 60 и 100% рабочего, при охлаждении котла после испытания.

При рабочем давлении следует отрегулировать предохранительные клапаны и проверить плотность фланцевых соединений и арматуры. О проведенном испытании и о регулировке предохранительных клапанов составляется акт.

Подготовка персонала к комплексному опробованию должна начинаться заблаговременно. Администрация предприятия выделяет наладочной бригаде персонал, имеющий право эксплуатации котельных установок и сдавший экзамен специальной комиссии. Руководитель наладочной бригады знакомит выделенный для комплексного опробования эксплуатационный персонал с конструкцией и особенностями работы оборудования, программой комплексного опробования, приводит несколько противоаварий — ных тренировок и комплектует смены. Комплексное опробование оформляется приказом.

Комплексному опробованию котлоагрегата должно предшествовать комплексное опробование водоподогревательного оборудования химводоочистки и деаэратора. Если в котельном цехе пускается первый котлоагрегат, то комплексное опробование водоподготовительного оборудования и котлоагрегата производятся одновременно.

Одним из наиболее ответственных этапов работы является комплексное опробование котельного агрегата. Комплексное опробование производится в течение 72 ч непрерывной работы с номинальной производительностью. Началом комплексного опробования котлоагрегата и его вспомогательного оборудования считается время включения котельного агрегата в паровую магистраль. В этот период устанавливается непрерывное дежурство инженерно-технических работников наладочной бригады совместно с выделенным эксплуатационным персоналом.

После комплексного опробования котлоагретат останавливают и производят его осмотр, а также ликвидацию дефектов, выявленных в результате комплексного опробования. Об окончании комплексного опробования составляется акт, в котором указывается, при каких условиях оно проводилось и с какими параметрами работало основное и вспомогательное оборудование. Кроме того, к акту прилагается перечень дефектов, выявленных в результате комплексного опробования. По окончании комплексного опробования агрегат считается принятым во временную эксплуатацию и дежурство инженерно-технических работников наладочной бригады прекращается.

В период комплексного опробования должны производиться все необходимые измерения, позволяющие определить надежность работы агрегата, его производительность и параметры пара.

В период временной эксплуатации котлоагрегата наладочная бригада производит измерения, необходимые для составления временной ориентировочной режимной карты. Для этого выполняются балансовые испытания котла при трех-четырех нагрузках. Для измерений в основном используются эксплуатационные контрольно-измерительные приборы.

Результаты пусковой наладки оформляются техническим отчетом, в котором указываются все этапы проделанной работы, а также даются конкретные рекомендации для улучшения работы агрегата и повышения его экономичности.

paruem.ru