- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

ГАЗОВОЗДУШНЫЙ ТРАКТ КОТЕЛЬНОЙ УСТАНОВКИ. Газовоздушный тракт котла

2.2. Газовоздушный тракт котла №2.

В котельном отделении ТЭЦ МЭИ каждый котел оборудован одним дымососом и одним дутьевым вентилятором. Дутьевые вентиляторы подают в топку котла требуемое количество воздуха для организации нормального процесса горения с учетом необходимого избытка воздуха и наличия

На рис. 2.2.1. представлена схема движения продуктов сгорания и воздуха котла № 2.

Холодный воздух при температуре около 30 °С забирается в верхней части котельного цеха и по вертикальному коробу отводится вниз к дутьевому вентилятору 3, установленному на нулевой отметке. Соединение короба холодного воздуха с вентилятором осуществляется с помощью специального кармана 2. После дутьевого вентилятора воздух проходит одну ступень воздухоподогревателя 6. Горячий воздух по двум коробам 5 справа и слева, огибая топку, подводится к горелкам.

П родукты сгорания, пройдя конвективную шахту котла, при температуре 138 °С поступают в отводящий короб, который поднимается по задней стене котельного помещения, поворачивает в горизонтальный участок над перекрытием и поступает на всас дымососов 7, расположенных в отдельном помещении на отметке 22,4 м, и далее – в дымовую трубу.

родукты сгорания, пройдя конвективную шахту котла, при температуре 138 °С поступают в отводящий короб, который поднимается по задней стене котельного помещения, поворачивает в горизонтальный участок над перекрытием и поступает на всас дымососов 7, расположенных в отдельном помещении на отметке 22,4 м, и далее – в дымовую трубу.

Газовый тракт от топки до дымососа находится под разряжением: сразу после топки 2 – 3 мм водяного столба и перед дымососами около 100 мм водяного столба. Воздуховод от дутьевого вентилятора до горелок находится под давлением, наибольшим после вентилятора и наименьшим перед горелками. Напор горячего воздуха у горелок зависит от нагрузки котла и равняется 100 – 260мм водяного столба. Дымосос работает таким образом, чтобы при любой нагрузке поддержать небольшое постоянное разряжение, на выходе из топки. Такая схема организации дутья и тяги называется уравновешенной. В этом случае исключается выброс дымовых газов в котельное помещение, но происходят присосы холодного воздуха в газовый тракт.

При изменении нагрузки котла производительность вентилятора и дымососа регулируется осевыми направляющими аппаратами, установленными на всасывающих патрубках машин. Направляющий аппарат состоит из поворотных лопаток, оси которых выведены наружу и связаны с приводным кольцом, обеспечивающим одновременный поворот лопаток на одинаковый угол. В результате изменения угла входа потока на рабочее колесо меняется производительность тягодутьевой машины.

Обмуровка котла кирпичная, выполненная в два слоя. Первый слой из шамотного огнеупорного кирпича толщиной 115 мм; второй – теплоизоляционный из диатомитового кирпича различной толщины (от 115 до 250 мм). С внешней стороны обмуровка имеет металлическую обшивку, обеспечивающую снижение присосов воздуха. Между тепловой изоляцией и обшивкой проложен асбестовый лист толщиной 5 мм. Температура обшивки не должна превышать 50 °С. Крепление обмуровки к каркасу котла осуществляется с помощью кронштейнов и приварных плит. Потолок топки – бетонный, двухслойный. Обращенная к топке часть барабана покрыта огнеупорной массой (такретом). Для компенсации температурных расширений по контуру топки сделан температурный шов с закладкой асбестовым шнуром.

studfiles.net

ГАЗОВОЗДУШНЫЙ ТРАКТ КОТЕЛЬНОЙ УСТАНОВКИ | Самые выгодные парогенераторы

Газовоздушный тракт котлоагрегата должен удовлетворять двум основным требованиям: быть плотным и иметь минимальное сопротивление.

Местами утечек воздуха из воздушного тракта чаще всего являются неработающие горелки (пылевые, газовые, мазутные), а также неплотности в бетонных каналах, проложенных в полу котельной, в шиберах, в сварочных швах металлических коробов, во фланцевых соединениях воздуховодов.

Как показали многочисленные испытания, местами присоса холодного воздуха в газовый тракт чаще всего являются обдувоч — ные лючки и места заделки их в обмуровку, лазы в обмуровке котла, неработающие горелки, проходы постоянных обдувочных устройств через обмуровку котла и хвостовые поверхности нагрева, гляделки в топочной камере и запальные отверстия для горелок, проходы экранных труб через обмуровку, сочленения труб чугунных водяных экономайзеров между собой и с обмуровкой, неплотности в воздухоподогревателях и в общих сборных боровах, особенно в местах установки шиберов, выполненных в виде заслонок,

Рис. 7-2. Зависимость мощности, потребляемой дымососом и вентилятором котлоагрегата ТП-35, от коэффициента избытка воздуха на выходе кз топки 1 — мощность, потребляемая электродви" гателем вентилятора; 2 — мощность, потребляемая электродвигателем дымососа: 3 — суммарная мощность, потребляемая электродвигателями вентилятора к дымососа

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

При эксплуатации установки необходимо систематически следить за плотностью газовоздухопроводов, периодически проверяя их. Неплотности в газовом и воздушном тракте ведут к излишней загрузке дымососа (или вентилятора) и к перерасходу электроэнергии на тягу и дутье, а иногда и к недостатку тяги и воздуха, что снижает производительность котлоагрегата. В качестве примера на рис. 7-2 приведена полученная по данным испытаний зависимость мощности, потребляемой электродвигателями дымососа и вентилятора, от коэффициента избытка воздуха. Эта зависимость получена при испытании котла типа ТП-35. Увеличение коэффициента избытка воздуха в топке от 1,0 до 1,2 приводит к увеличению мощности, потребляемой электродвигателем вентилятора, на 23 кВт, а дымососа — на 14 кВт, т. е. суммарный расход электроэнергии увеличивается на 37 кВт, что составляет 21% мощности, потребляемой при работе котла на газе с нагрузкой 40 т/ч.

Сопротивление газового и воздушного трактов, обусловливающее потери напора, зависит от квадрата скорости потока, плотности потока и конфигурации тракта. Понизить сопротивление тракта можно путем уменьшения скорости потока и коэффициента местного сопротивления. Однако уменьшение скорости потока приводит к увеличению сечения газовоздухопроводов, а тем самым и капитальных затрат на их сооружение. Поэтому в первую очередь следует снижать местные сопротивления путем рационального выполнения отдельных элементов тракта. Установка лишних шиберов по тракту также приводит к увеличению его сопротивления. Например, при наличии направляющего аппарата во всасывающем патрубке вентилятора достаточно иметь шиберы только у горелок (пылевых, газовых, мазутных). Особенно вредно располагать шиберы в местах с повышенными скоростями потока, например в выхлопном патрубке вентилятора или дымососа. При эксплуатации котлоагрегата необходимо выявлять сопротивление отдельных элементов газового и воздушного трактов с целью его снижения.

При эксплуатации подземных боровов необходимо исключить попадание в них грунтовых вод.

В паросиловых установках промышленных предприятий весьма распространены центробежные насосы, используемые для подачи питательной воды в котельные агрегаты, для перекачки конденсата, подачи жидкого топлива и т. д.

Эксплуатация насосов заключается в их обслуживании и планово-предупредительном ремонте. Обслуживание насосов осуществляется в соответствии с заводскими инструкциями, учитывающими особенности конструкции конкретной машины. В то же время при обслуживании различных конструкций следует соблюдать общие правила эксплуатации. В ходе обслуживания насосов приходится их периодически пускать, останавливать и контролировать во время работы. Перед пуском необходимо произвести наружный осмотр насоса, закрыть краны у мановакуумметра и манометра, установленных для измерения напора во всасывающем и нагнетательном патрубках. Затем залить насос водой (или перекачиваемой жидкостью), если он расположен выше емкости, из которой забирает жидкость. При расположении насоса ниже емкости, из которой он забирает жидкость, открывают кран для выпуска воздуха и задвижку на всасывающей линии. Как только из линии для выпуска воздуха начнет выливаться вода, вентиль на этой линии закрывают.

Пуск насоса производят при закрытой задвижке на нагнетательной линии во избежание перегрузки электродвигателя. После пуска насоса открывают кран на манометр, установленный на нагнетательной линии, и когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открывают задвижку на нагнетательной линии и кран на мано — вакуумметр. Одновременно открывают подачу воды для охлаждения подшипников и уплотнения сальников.

Для остановки насоса медленно закрывают задвижку на нагнетательной линии, кран на мановакуумметр и выключают электродвигатель. Затем закрывают краны на манометр, на подвод воды для охлаждения подшипников и для уплотнения сальников и задвижку на всасывающей линии насоса.

Во время работы насоса необходимо следить за температурой подшипников, состоянием сальников, амплитудой вибрации, записывать показания контрольно-измерительных приборов, периодически прослушивать насос. Чрезмерный нагрев подшипников (предельное допустимое превышение температуры подшипников скольжения над температурой окружающего воздуха составляет 25 °С.) может происходить вследствие неправильной установки, плохого вращения смазочных колец, износа вкладышей, загрязнения масла. Повышенная вибрация (размах ее не должен превышать 0,12 мм при частоте вращения до 750 об/мин и 0,06 мм при частоте вращения до 3000 об/мин) может происходить из-за чрезмерного износа вкладышей подшипников, нарушения балансировки рабо

Чего колеса, нарушения центровки насоса с электродвигателем. Шум и удары в насосе наблюдаются при неправильной расточке соединительных муфт, прогибе вала, стуке подшипников, витковом замыкании в электродвигателе, задевании рабочего колеса за уплотнения, явлении кавитации. Аварийная остановка насоса производится при вибрации в недопустимых пределах, стуках в подшипниках, признаках задевания рабочего колеса, при недопустимом нагреве подшипников, задевании ротора электродвигателя о его статор. Заметное снижение производительности насоса через некоторое время его нормальной работы может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры воды и большим сопротивлением трубопровода на всасе (запаривание насоса), засорением рабочего колеса и его износов, попаданием воздуха в насос и всасывающий трубопровод.

Эксплуатация питательных насосов котельных установок имеет свои особенности, связанные с переменным режимом работы котельных агрегатов и недопустимостью даже кратковременного перерыва в работе насоса. «Правила» Госгортехнадзора предъявляют ряд требований к питательным насосам. Так, для питания промышленных паровых котлов должно быть установлено не менее двух насосов с независимым приводом, из которых один должен иметь паровой привод. Суммарная производительность насосов с электроприводом должна составлять 110%, а с паровым приводом — не менее 50% номинальной паропроизводительности всех работающих котлов. Допускается установка всех питательных насосов только с паровым приводом, а при наличии двух независимых источников питания электроэнергией — только с электроприводом. В этом случае число и производительность насосов должны быть выбраны так, чтобы при остановке самого мощного насоса суммарная подача оставшихся в работе насосов была не менее 110% номинальной производительности всех рабочих котлов.

paruem.ru

Общая характеристика котельного агрегата, котельной установки. Элементы, входящие в состав котельного агрегата. Тракты котла. Состав и параметры продуктов сгорания. Тепловой баланс котла, страница 4

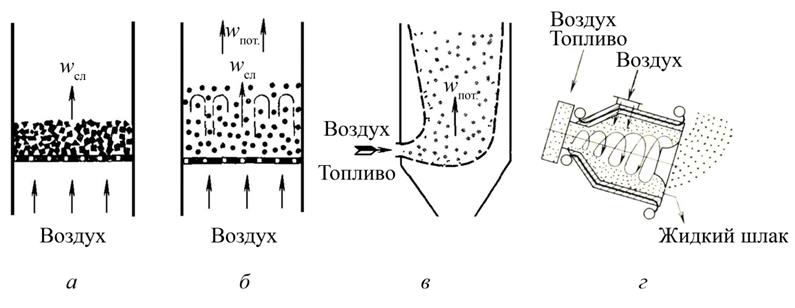

Различают топки слоевые - для сжигания кускового (дробленого) твердого топлива и камерные – для сжигания газового и жидкого топлива, а также твердого в пылевидном состоянии.

Рис. 2.3. Схема организации сжигания твердого топлива: а – в плотном слое, б – в кипящем слое; в – факельное; г – вихревое (после топки дымовые газы поступают в камеру охлаждения)

Тема 3. Тракты котла. Компоновка котла. Классификация и обозначение паровых и водогрейных котлов

Топливные, пароводяной, воздушный, газовый тракты и тракт золошлакоудаления; принципиальная схема пароводяного тракта барабанного котла с естественной, многократной принудительной циркуляцией и прямоточного; принципиальная схема газовоздушного тракта котла с уравновешенной тягой. Компоновка котла (П-, Т-, U-образная, трехходовая, башенная). Классификация КА (по назначению, по выдаваемому рабочему телу, по относительному расположению продуктов горения и рабочего тела, по способу создания движения рабочего тела, по давлению вырабатываемого пара, по способу установки). Обозначение паровых и водогрейных котлов.

Тракты котельного агрегата

Основными трактами котла являются топливный, пароводяной, воздушный, газовый и тракт золошлакоудаления.

Топливный тракт - комплекс элементов, в котором осуществляется подача, обработка (дробление, размол, подогрев и т. д.), транспортировка и подача топлива в топочную камеру для сжигания.

Тракт твердого топлива включает: дробильное оборудование, транспортеры, бункер дробленого топлива, углеразмольную мельницу и пылепроводы.

Тракт жидкого топлива включает: сливное устройство, резервуары для хранения, фильтры грубой и тонкой механической очистки, перекачивающие насосы, подогреватели мазута, средства измерения (давления, расхода, температуры).

Тракт газообразного топлива состоит из газорегуляторного пункта, в состав которого входят регулятор давления газа, предохранительная арматура, фильтр механической очистки, средства измерения (давления, расхода, температуры) и др., и газопроводов.

Пароводяной тракт представляет собой систему последовательно включенных элементов оборудования, в которых движется питательная вода, пароводяная смесь, насыщенный и перегретый пар (на котлах с перегревом пара) (рис. 3.1).

Рис. 3.1. Принципиальная схема пароводяного тракта котла: а – барабанного с естественной циркуляцией; б – барабанного с многократной принудительной циркуляцией; в - прямоточного; 1 - питательный насос; 2 – водяной экономайзер; 3 - барабан; 4 - опускные трубы; 5 - коллектор; 6 - подъемные трубы испарительной поверхности нагрева; 7 - пароперегреватель; 8 - циркуляционный насос; I - питательная вода; II - перегретый пар.

В пароводяной тракт барабанного котла в общем случае входят: экономайзер, отводящие трубы (соединяющие экономайзер с барабаном котла), барабан, опускные трубы и нижние распределительные коллекторы, трубы топочных экранов (подъемные трубы), пароперегреватель.

По виду пароводяного тракта различают барабанные (в которых движение (циркуляция) воды происходит по замкнутому контуру (верхний барабан - опускные (необогреваемые трубы) - нижний барабан (коллектор) - экранные (обогреваемые трубы) - верхний барабан)) и прямоточные котлы.

Воздушный тракт - комплекс элементов оборудования для приемки атмосферного (холодного) воздуха, его подогрева, транспортировки и подачи в топочную камеру. Воздушный тракт включает: короб холодного воздуха, дутьевой вентилятор, воздухоподогреватель (воздушная сторона), короб горячего воздуха и горелочные устройства.

Воздушный тракт (кроме заборного воздуховода) как правило работает под избыточным давлением, развиваемым дутьевым вентилятором.

Газовый тракт - комплекс элементов оборудования, по которому осуществляется движение продуктов сгорания до выхода в атмосферу. Газовый тракт начинается в топочной камере, дымовые газы последовательно проходят через пароперегреватель (при его наличии), экономайзер, воздухоподогреватель (газовая сторона), золоуловитель (устанавливаемый при сжигании твердого топлива) и затем дымососом подаются через дымовую трубу в атмосферу.

vunivere.ru

ГАЗОВОЗДУШНЫЙ ТРАКТ КОТЕЛЬНОЙ УСТАНОВКИ

Теплотехническое оборудование

Газовоздушный тракт котлоагрегата должен удовлетворять двум основным требованиям: быть плотным и иметь минимальное сопротивление.

Местами утечек воздуха из воздушного тракта чаще всего являются неработающие горелки (пылевые, газовые, мазутные), а также неплотности в бетонных каналах, проложенных в полу котельной, в шиберах, в сварочных швах металлических коробов, во фланцевых соединениях воздуховодов.

Как показали многочисленные испытания, местами присоса холодного воздуха в газовый тракт чаще всего являются обдувоч - ные лючки и места заделки их в обмуровку, лазы в обмуровке котла, неработающие горелки, проходы постоянных обдувочных устройств через обмуровку котла и хвостовые поверхности нагрева, гляделки в топочной камере и запальные отверстия для горелок, проходы экранных труб через обмуровку, сочленения труб чугунных водяных экономайзеров между собой и с обмуровкой, неплотности в воздухоподогревателях и в общих сборных боровах, особенно в местах установки шиберов, выполненных в виде заслонок,

Рис. 7-2. Зависимость мощности, потребляемой дымососом и вентилятором котлоагрегата ТП-35, от коэффициента избытка воздуха на выходе кз топки 1 — мощность, потребляемая электродви" гателем вентилятора; 2 — мощность, потребляемая электродвигателем дымососа: 3 — суммарная мощность, потребляемая электродвигателями вентилятора к дымососа

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

При эксплуатации установки необходимо систематически следить за плотностью газовоздухопроводов, периодически проверяя их. Неплотности в газовом и воздушном тракте ведут к излишней загрузке дымососа (или вентилятора) и к перерасходу электроэнергии на тягу и дутье, а иногда и к недостатку тяги и воздуха, что снижает производительность котлоагрегата. В качестве примера на рис. 7-2 приведена полученная по данным испытаний зависимость мощности, потребляемой электродвигателями дымососа и вентилятора, от коэффициента избытка воздуха. Эта зависимость получена при испытании котла типа ТП-35. Увеличение коэффициента избытка воздуха в топке от 1,0 до 1,2 приводит к увеличению мощности, потребляемой электродвигателем вентилятора, на 23 кВт, а дымососа — на 14 кВт, т. е. суммарный расход электроэнергии увеличивается на 37 кВт, что составляет 21% мощности, потребляемой при работе котла на газе с нагрузкой 40 т/ч.

Сопротивление газового и воздушного трактов, обусловливающее потери напора, зависит от квадрата скорости потока, плотности потока и конфигурации тракта. Понизить сопротивление тракта можно путем уменьшения скорости потока и коэффициента местного сопротивления. Однако уменьшение скорости потока приводит к увеличению сечения газовоздухопроводов, а тем самым и капитальных затрат на их сооружение. Поэтому в первую очередь следует снижать местные сопротивления путем рационального выполнения отдельных элементов тракта. Установка лишних шиберов по тракту также приводит к увеличению его сопротивления. Например, при наличии направляющего аппарата во всасывающем патрубке вентилятора достаточно иметь шиберы только у горелок (пылевых, газовых, мазутных). Особенно вредно располагать шиберы в местах с повышенными скоростями потока, например в выхлопном патрубке вентилятора или дымососа. При эксплуатации котлоагрегата необходимо выявлять сопротивление отдельных элементов газового и воздушного трактов с целью его снижения.

При эксплуатации подземных боровов необходимо исключить попадание в них грунтовых вод.

В паросиловых установках промышленных предприятий весьма распространены центробежные насосы, используемые для подачи питательной воды в котельные агрегаты, для перекачки конденсата, подачи жидкого топлива и т. д.

Эксплуатация насосов заключается в их обслуживании и планово-предупредительном ремонте. Обслуживание насосов осуществляется в соответствии с заводскими инструкциями, учитывающими особенности конструкции конкретной машины. В то же время при обслуживании различных конструкций следует соблюдать общие правила эксплуатации. В ходе обслуживания насосов приходится их периодически пускать, останавливать и контролировать во время работы. Перед пуском необходимо произвести наружный осмотр насоса, закрыть краны у мановакуумметра и манометра, установленных для измерения напора во всасывающем и нагнетательном патрубках. Затем залить насос водой (или перекачиваемой жидкостью), если он расположен выше емкости, из которой забирает жидкость. При расположении насоса ниже емкости, из которой он забирает жидкость, открывают кран для выпуска воздуха и задвижку на всасывающей линии. Как только из линии для выпуска воздуха начнет выливаться вода, вентиль на этой линии закрывают.

Пуск насоса производят при закрытой задвижке на нагнетательной линии во избежание перегрузки электродвигателя. После пуска насоса открывают кран на манометр, установленный на нагнетательной линии, и когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открывают задвижку на нагнетательной линии и кран на мано - вакуумметр. Одновременно открывают подачу воды для охлаждения подшипников и уплотнения сальников.

Для остановки насоса медленно закрывают задвижку на нагнетательной линии, кран на мановакуумметр и выключают электродвигатель. Затем закрывают краны на манометр, на подвод воды для охлаждения подшипников и для уплотнения сальников и задвижку на всасывающей линии насоса.

Во время работы насоса необходимо следить за температурой подшипников, состоянием сальников, амплитудой вибрации, записывать показания контрольно-измерительных приборов, периодически прослушивать насос. Чрезмерный нагрев подшипников (предельное допустимое превышение температуры подшипников скольжения над температурой окружающего воздуха составляет 25 °С.) может происходить вследствие неправильной установки, плохого вращения смазочных колец, износа вкладышей, загрязнения масла. Повышенная вибрация (размах ее не должен превышать 0,12 мм при частоте вращения до 750 об/мин и 0,06 мм при частоте вращения до 3000 об/мин) может происходить из-за чрезмерного износа вкладышей подшипников, нарушения балансировки рабо

Чего колеса, нарушения центровки насоса с электродвигателем. Шум и удары в насосе наблюдаются при неправильной расточке соединительных муфт, прогибе вала, стуке подшипников, витковом замыкании в электродвигателе, задевании рабочего колеса за уплотнения, явлении кавитации. Аварийная остановка насоса производится при вибрации в недопустимых пределах, стуках в подшипниках, признаках задевания рабочего колеса, при недопустимом нагреве подшипников, задевании ротора электродвигателя о его статор. Заметное снижение производительности насоса через некоторое время его нормальной работы может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры воды и большим сопротивлением трубопровода на всасе (запаривание насоса), засорением рабочего колеса и его износов, попаданием воздуха в насос и всасывающий трубопровод.

Эксплуатация питательных насосов котельных установок имеет свои особенности, связанные с переменным режимом работы котельных агрегатов и недопустимостью даже кратковременного перерыва в работе насоса. «Правила» Госгортехнадзора предъявляют ряд требований к питательным насосам. Так, для питания промышленных паровых котлов должно быть установлено не менее двух насосов с независимым приводом, из которых один должен иметь паровой привод. Суммарная производительность насосов с электроприводом должна составлять 110%, а с паровым приводом — не менее 50% номинальной паропроизводительности всех работающих котлов. Допускается установка всех питательных насосов только с паровым приводом, а при наличии двух независимых источников питания электроэнергией — только с электроприводом. В этом случае число и производительность насосов должны быть выбраны так, чтобы при остановке самого мощного насоса суммарная подача оставшихся в работе насосов была не менее 110% номинальной производительности всех рабочих котлов.

Многоканальная процедура (MLP) по существу использует второй набор порядковых номеров, чтобы гарантировать сохранность целостности последовательности кадров при их передаче через совокупность независимых каналов LAPB. За счет протокола LAPB MLP пропускная …

Сегодня в наличии: Паровые котлы РИ-1 (до 100кг пара в час) - 15000грн Котел РИ-1 - уменьшенная копия РИ-5М Производим и продаем паровые котлы мощностью от 100кВт, стоимостью от 20 …

Испытания теплоиспользующих установок производятся при номинальной производительности. Перед испытанием необходимо произвести тщательный осмотр установки и ликвидировать все выявленные дефекты. Особенно следует обращать внимание на исправность конденсатоотводчиков (пропуск пара, скопление конденсата, …

msd.com.ua

Системы газовоздушного тракта

Системы газовоздушного тракта

Нормальная работа котла возможна при условии непрерывной подачи в топку воздуха, необходимого для горения топлива, и удаления в атмосферу продуктов сгорания после их охлаждения и очистки от твердых частиц. Схемы организации подачи воздуха в топку и перемещения продуктов сгорания в газоходах котла показаны на рис. 11.1.

Системы газовоздушного тракта с естественной тягой (рис. 11.1, а) преодолевают сопротивления движению потока воздуха и продуктов сгорания за счет разности давлений воздуха, поступающего в топку, и продуктов сгорания, удаляемых через дымовую трубу в атмосферу. В этом случае весь газовоздушный тракт находится под разрежением. Эти системы газовоздушного тракта применяется в котлах малой мощности при малых сопротивлениях движению потоков воздуха и продуктов сгорания.

Системы газовоздушного тракта, представленные на рис. 11.1, б, преодолевают сопротивления воздушного и газового трактов за счет разрежения, создаваемого дымососом и трубой. Такие системы газовоздушного тракта применяются в котлах малой мощности, работающих на газе и мазуте и не имеющих воздухоподогревателя.

Системы газовоздушного тракта, представленные на рис. 11.1, в, осуществляют подачу воздуха в топку вентилятором, а продукты сгорания удаляют дымососом. В этом случае воздушный тракт находится под давлением, а газовый тракт под разрежением. При наличии различных сопротивлений движению в системе параллельных потоков воздуха применяется подача его в каждый поток индивидуальными вентиляторами, что уменьшает общий расход электроэнергии на их привод (рис. 11.1,г). При применении рециркуляции части воздуха, подогретого в воздухоподогревателе, для повышения температуры воздуха перед входом в последний или при подаче части продуктов сгорания в топку для снижения температуры в ней система газовоздушного тракта усложняется дополнительными вентиляторами и дымососами.

Системы газовоздушного тракта, представленные на рис. 11.1, в и г, применяются преимущественно в современных котлах средней и большой мощности. В системе, представленной на рис. 11.1,5, сопротивления воздушного и газового тракта преодолеваются вентилятором. При этом газоходы котла находятся под давлением. Такие системы газовоздушного тракта используются для котлов, работающих на газе и мазуте. При всех системах газовоздушного тракта охлажденные продукты сгорания должны проходить очистку от частиц уноса и желательно от токсичных газов и удаляться наружу высокими дымовыми трубами, что способствует их рассеиванию в атмосфере.

boiler-wood.ru

ГАЗОВОЗДУШНЫЙ ТРАКТ КОТЕЛЬНОЙ УСТАНОВКИ — КиберПедия

Газовоздушный тракт котлоагрегата должен удовлетворять двум основным требованиям: быть плотным и иметь минимальное сопротивление.

Местами утечек воздуха из воздушного тракта чаще всего являются неработающие горелки (пылевые, газовые, мазутные), а также неплотности в бетонных каналах, проложенных в полу котельной, в шиберах, в сварочных швах металлических коробов, во фланцевых соединениях воздуховодов.

Как показали многочисленные испытания, местами присоса холодного воздуха в газовый тракт чаще всего являются обдувочные лючки и места заделки их в обмуровку, лазы в обмуровке котла, неработающие горелки, проходы постоянных обдувочных устройств через обмуровку котла и хвостовые поверхности нагрева, гляделки в топочной камере и запальные отверстия для горелок, проходы экранных труб через обмуровку, сочленения труб чугунных водяных экономайзеров между собой и с обмуровкой, неплотности в воздухоподогревателях

|

и в общих сборных боровах, особенно в местах установки шиберов, выполненных в виде заслонок, переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов. При эксплуатации установки необходимо систематически следить за плотностью газовоздухопроводов, периодически проверяя их. Наличие неплотностей в газовом и воздушном тракте веlет к излишней загрузке дымососа (или вентилятора) и к перерасходу электроэнергии на тягу и дутье, а иногда и к недостатку тяги и воздуха, что снижает производительность котлоагрегата. В качестве примера на рис. 5-2 приведена полученная

по данным испытаний зависимость мощности, потребляемой электродвигателями дымососа и вентилятора, от коэффициента избытка воздуха. Эта зависимость получена при испытании котла типа ТП-35. Увеличение коэффициента избытка воздуха в топке от 1,0 до 1,2 приводит к увеличению мощности, потребляемой электродвигателем вентилятора, на 23 кВт, а дымососа на 14 кВт, т. е. суммарный расход электроэнергии увеличивается на 37 кВт, что составляет 21 % мощности, потребляемой при работе котла на газе с нагрузкой 40 т/ч.

Сопротивление газового и воздушного трактов, обусловливающее потери напора' зависит от квадрата скорости потока, плотности потока и конфигурации тракта. Понизить сопротивление тракта можно путем уменьшения скорости потока и коэффициента местного сопротивления. Однако уменьшение скорости потока приводит к увеличению сечения газовоздухопроводов, а тем самым и капитальных затрат на их сооружение. Поэтому в первую очередь следует снижать местные сопротивления путем рационального выполнения отдельных элементов тракта. Установка лишних шиберов по тракту также приводит к увеличению его сопротивления. Например, при наличии направляющего аппарата во всасывающем патрубке вентилятора достаточно иметь шиберы только у горелок (пылевых, газовых, мазутных). Особенно вредно располагать шиберы в местах с повышенными скоростями потока, например в выхлопном патрубке вентилятора или дымососа. При эксплуатации котлоагрегата необходимо выявлять сопротивление отдельных элементов газового и воздушного трактов с целью его снижения.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ

В паросиловых установках промышленных предприятий весьма распространены центробежные насосы, используемые для подачи питательной воды в котельные агрегаты, для перекачки конденсата, подачи жидкого топлива и т. д.

Эксплуатация насосов заключается в их обслуживании и проведении планово-предупредительного ремонта. Обслуживание насосов осуществляется в соответствии с заводскими инструкциями, учитывающими особенности конструкции конкретной машины. В то же время при обслуживании различных конструкций следует соблюдать общие правила эксплуатации. В ходе обслуживания насосов приходится их периодически пускать, останавливать и контролировать во время работы. Перед пуском необходимо произвести наружный осмотр насоса, закрыть краны у мановакуумметра и манометра, установленных для измерения напора во всасывающем и нагнетательном патрубках. Затем залить насос водой (или перекачиваемой жидкостью), если он расположен выше емкости, из которой забирает жидкость. При расположении насоса ниже емкости, из которой он забирает жидкость, открывают кран для выпуска воздуха и задвижку на всасывающей линии. Как только из воздушника начнет выливаться вода, его закрывают.

Пуск насоса производят при закрытой задвижке на нагнетательной линии во избежание перегрузки электродвигателя. После пуска насоса открывают кран на манометр, установленный на нагнетательной линии, и когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открывают задвижку на нагнетательной линии и кран на мановакуумметр. Одновременно открывают подачу воды на охлаждение подшипников и для уплотнения сальников.

Для остановки насоса медленно закрывают задвижку на нагнетательной линии, кран на мановакуумметр и выключают электродвигатель. Затем закрывают краны на манометр, на подвод воды для охлаждения подшипников и для уплотнения сальников и задвижку на всасывающей линии насоса.

Во время работы насоса необходимо следить за температурой подшипников, состоянием сальников, амплитудой вибрации, записывать показания контрольно-измерительных приборов, периодически прослушивать насос. Чрезмерный нагрев подшипников (предельное допустимое превышение температуры подшипников скольжения над температурой окружающего воздуха составляет 25°С) может происходить вследствие неправильной установки, плохого вращения смазочных колец, износа вкладышей, загрязнения масла. Повышенная вибрация (размах ее не должен превышать 0,12 мм при частоте вращения до 750 об/мин и 0,06 мм при частоте вращения до 3000 об/мин) может происходить из-за чрезмерного износа вкладышей подшипников, нарушения балансировки рабочего колеса, нарушения центровки

насоса с электродвигателем. Шум и удары в насосе наблюдаются при неправильной расточке соединительных муфт, прогибе вала, стуке подшипников, витковом замыкании в электродвигателе, задевании рабочего колеса за уплотнения, явлении кавитации. Аварийная остановка насоса производится при появлении вибрации в недопустимых пределах, стуков в подшипниках, признаков задевания рабочего колеса, при недопустимом нагреве подшипников, задевании ротора электродвигателя о его статор. Заметное снижение производительности насоса через некоторое время его нормальной работы может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры воды и большим сопротивлением трубопровода на всасе (запаривание насоса), засорением рабочего колеса и его износом, попаданием воздуха в насос и всасывающий трубопровод.

Эксплуатация питательных насосов .котельных установок имеет свои особенности, связанные с переменным режимом работы котельных агрегатов и недопустимостью даже кратковременного перерыва в работе насоса. Правила Госгортехнадзора предъявляют ряд требований к питательным насосам. Так, для питания промышленных паровых котлов должно быть установлено не менее двух насосов с независимым приводом, из которых один должен иметь паровой привод. Суммарная производительность насосов с электроприводом должна составлять 110 %, а с паровым приводом не менее 50 % номинальной паропроизводительности всех работающих котлов. Допускается установка всех питательных насосов только с паровым приводом, а при наличии двух независимых источников питания электроэнергией— только с электроприводом. В этом случае число и производительность насосов должны быть выбраны так, чтобы при остановке самого мощного насоса суммарная .подача оставшихся в работе насосов была не менее 110% номинальной производительности всех рабочих котлов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Каковы основные параметры, характеризующие дымосос (или вентилятор)?

2.. Что такое характеристика сети?

3. Каковы преимущества направляющего аппарата по сравнению с шибером?

4. Как следует выполнять выходные диффузоры вентиляторов?

ГЛАВА ШЕСТАЯ

ЭКСПЛУАТАЦИЯ ТЕПЛОИСПОЛЬЗУЮЩИХ УСТАНОВОК

6-1, ОБЩИЕ ПОЛОЖЕНИЯ

Основными задачами при эксплуатации теплоиспользующих установок промышленных предприятий являются: обеспечение надежности работы установки, поддержание параметров, заданных технологическим процессом, минимальный расход тепла на единицу обрабатываемой продукции.

Теплоиспользующие установки весьма разнообразны по конструкции и режиму работы в зависимости от технологического процесса, который они обслуживают. Однако независимо от назначения и конструкции теплоиспользующих установок к ним предъявляется ряд общих требований. К этим требованиям относятся: удобство обслуживания основных элементов установки и контрольно-измерительных приборов, наличие отключающих устройств на входе и выходе греющей и нагреваемой среды, предохранительных клапанов, смотровых и водоуказательных стекол, контрольно-измерительных приборов для определения температуры и давления теплоносителя и нагреваемой среды, устройств для удаления воздуха, газов от технологических продуктов и конденсата.

Каждой теплоиспользующей установке и ее вспомогательному оборудованию присваивается порядковый номер. Если вспомогательное оборудование теплоиспользующей установки дублируется, то к номеру добавляется цифровой или буквенный индекс. Запорная и регулирующая арматура обвязочных трубопроводов теплоиспользующей установки должна иметь номера, соответствующие схеме установки, указатели положения степени открытия отключающих устройств и стрелки, указывающие направление вращения привода запорных органов. На обвязочных трубопроводах стрелками указывается направление движения теплоносителя и технологических растворов.

Теплоиспользующие установки должны изолироваться так, чтобы температура поверхности изоляции не превышала 45 °С при температуре окружающего воздуха 25 °С. В случае опасности разрушения металла под изоляцией ее делают съемной.

Теплоиспользующие установки подвергаются наружному и внутреннему осмотру, а также гидравлическому испытанию. Внутренний осмотр и гидравлическое испытание теплоиспользующих аппаратов, подлежащих регистрации в органах Госгортехнадзора, производится инспектором Госгортехнадзора. Техническое освидетельствование теплоиспользующих установок производится перед их пуском в работу, периодически в процессе эксплуатации и досрочно.

Внутренние осмотры производятся не реже одного раза в четыре года, а гидравлические испытания не реже одного раза

в восемь лет. Регистрации в органах Госгортехнадзора не подлежат сосуды, работающие под давлением неедких, неядовитых, невзрывоопасных сред при температуре стенки не более 200°С и имеющие произведение емкости в литрах и давления в мега-паскалях не выше 1000, а также сосуды, работающие под давлением едких, ядовитых и взрывоопасных сред, но имеющие произведение давления и емкости не выше 50.

Досрочное освидетельствование сосудов производится после реконструкции и ремонта с применением сварки, при установке на новом месте, перед наложением на стенки сосуда нового защитного покрытия, по усмотрению инспектора Госгортехнадзора или лица, ответственного за эксплуатацию сосуда. Кроме того, предприятие производит внутренний осмотр сосудов без участия инспектора Госгортехнадзора в следующие сроки: сосудов, работающих со средой, вызывающей коррозию металла, не реже одного раза в год, а остальных не реже одного раза в два года.

Гидравлическое испытание сосудов, работающих при температуре стенки от 200 до 400 °С, производится давлением, превышающим рабочее не менее чем в 1,5 раза, а сосудов, работающих при температуре стенки свыше 400 °С,— давлением, превышающим рабочее не менее чем в два раза. Установки, работающие при давлении менее 7 кПа или в условиях вакуума, испытываются на прочность давлением 20 кПа и на плотность давлением 15 кПа.

В соответствии с «Правилами технической эксплуатации теплоиспользующих установок и тепловых сетей» работа установки запрещается по истечении срока освидетельствования, при отсутствии регистрации в органах Госгортехнадзора, при повышении давления до недопустимого уровня, при неисправности предохранительных клапанов, выходе из строя манометра и невозможности определить давление по другим приборам, при неисправности или неполном количестве крепежных деталей крышек и люков, предохранительных блокировочных устройств, контрольно-измерительных приборов и автоматических устройств, предусмотренных проектом, при отсутствии паспорта на установку.

Теплоиспользующие установки, трубопроводы и вспомогательное оборудование окрашиваются лаком или другими стойкими красками один раз в два года. Правила требуют, чтобы на каждой теплоиспользующей установке, работающей под давлением, на специальной табличке были нанесены: регистрационный номер, допустимое давление, дата следующего внутреннего осмотра и гидравлического испытания. Эксплуатация теплоиспользующих установок должна производиться в полном соответствии с «Правилами техники безопасности», согласованными с ВЦСПС 11 мая 1972 г. Правила безопасности распространяются на персонал предприятий и организаций, связанный с обслуживанием, ремонтом, испытаниями и наладкой теплоиспользующих установок, тепловых сетей и систем теплоснабжения.

cyberpedia.su

Газовоздушный тракт - Большая Энциклопедия Нефти и Газа, статья, страница 1

Газовоздушный тракт

Cтраница 1

Газовоздушный тракт состоит из последовательно расположенных воздушного и газового трактов. [1]

Газовоздушный тракт включает в себя воздухопроводы холодного и горячего воздуха, калориферы для подогрева воздуха перед воздухоподогревателем, запорные и регулирующие органы, тягодутьевые машины, элементы собственно парогенератора, золоуловители, газопроводы и дымовые трубы. [2]

Газовоздушный тракт является важной составляющей частью электростанции, однако проработке его элементов уделяется значительно меньше внимания. Между тем газовоздушные тракты существенно влияют на размеры и компоновку ТЭС, их сооружение связано с затратой большого количества материалов и средств, на транспортировку по ним воздуха и газов затрачивается большое количество энергии, а от выполнения и их состояния зависит надежность работы электростанции. Новые задачи в части разработки газовоздушных трактов возникают в связи с применением на ТЭС блоков большой мощности - 300, 500, 800 Мпт, я п дальнейшем и 1 200 Мет. [3]

Газовоздушный тракт включает в себя значительное число разнородных элементов электростанции. Сюда относятся газовоздухопроводы и теплообменные поверхности нагрева, тяго-дутьевые машины и золоуловители, внешние газоходы и дымовые трубы. [4]

Газовоздушный тракт связывает большое количество элементов тепловой электростанции. Началом и концом его является воздушный бассейн в районе электростанции. Газовоздушный тракт включает в себя воздухопроводы холодного и горячего воздуха, тяго-дутье-вые машины, элементы собственно парогенератора, золоуловители, газопроводы и дымовые трубы. В связи с применением в некоторых случаях подогрева воздуха отборным паром турбин устанавливается также связь с оборудованием машинного зала. [5]

Газовоздушный тракт котлоагрегата должен удовлетворять двум основным требованиям: быть плотным и иметь минимальное сопротивление. [6]

Газовоздушный тракт дизеля включает в себя впускные ( продувочные) и выпускные коллекторы и глушители шума на выпуске. На дизелях типа Д100, кроме того, имеются выпускные коробки. Основными неисправностями этих деталей являются: отложение нагара на внутренних поверхностях, разгерметизация ( пропуск газа, воды, воздуха), прогары стенок и перегородок, износ выпускных коробок в местах сопряжения с втулками цилиндров и четвертым горизонтальным листом блока. [7]

Газовоздушные тракты тепловых электростанций имеют большое число поворотов. Несмотря на то, что этот элемент относится к числу достаточно исследованных, при его выполнении в конкретных компоновках нередко приходится сталкиваться с определенными трудностями. [8]

Газовоздушный тракт парогенераторной установки включает воздухопроводы холодного и горячего воздуха, элементы парогенератора, включая воздухоподогреватель, тягодутьевые машины, золоуловители, газоходы и дымовую трубу. [10]

Газовоздушный тракт парогене-раторной установки начинается от места забора атмосферного воздуха дутьевым вентилятором и заканчивается в устье дымовой трубы, откуда выбрасываются продукты сгорания. [11]

В газовоздушный тракт котла входит оборудование и соединительные элементы, по которым движется воздух и образующиеся продукты сгорания. [12]

Элементы газовоздушного тракта должны обеспечивать возможно меньший коэффициент местного сопротивления м, компактность, легкость, удобство выполнения, отсутствие отложений летучей золы. [13]

Сопротивление газовоздушного тракта от компрессора до газовой турбины равно 3300 мм вод. ст. С целью увеличения диапазона давления от рабочей точки до помпажной кривой проточная часть газовой турбины ГТ-700-4 была расширена. [14]

Проектирование газовоздушного тракта котельных выполняется в соответствии с нормативным методом аэродинамического расчета котельных установок ЦКТИ им. [15]

Страницы: 1 2 3 4

www.ngpedia.ru