|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Инструкция по эксплуатации котла ТП-81 (Рабочая документация Новосибирской ТЭЦ-4), страница 3. Котел тп

Модернизация оборудования Новосибирской ТЭЦ-4 располагаемой мощностью 343,5 МВт, страница 5

ГЛАВА 2. ОСНОВНОЕ ОБОРУДОВАНИЕ 2-Й ОЧЕРЕДИ НТЭЦ-4

2.1. Описание котла ТП-170 . [2]

Котлы ТП-170 ст. №5,6,7 и 8 Новосибирской ТЭЦ-4 поставки Барнаульского котельного завода 1957-1959 г. Рассчитаны на следующие параметры:

1) Паропроизводителность D, т/ч - 170.

2) Продувка Dпр, % - 2.

3) Давление перегретого пара Pпп, МПа (кгс/см2) - 10(100).

4) температура перегретого пара t, 0С - 510.

5) Давление в барабане Pб, МПа(кгс/см2) - 11,0(110).

6) Температура уходящих газов tух, 0С - 164.

7) Давление питательной воды Pпв, МПа(кгс/см2) - 14(140).

8) Избыток воздуха в топке αт, - 1,25.

9) Температура газов на выходе из топки υ, 0С - 1181.

10) Температура газов за пароперегревателем υпп, 0С - 643.

11) Температура газов за экономайзером υэко, 0С - 285.

12) Температура питательной воды , 0С - 215.

Котлы работают на Кузнецких каменных углях. Резервным топливом служат мазут, газ.

Кузнецкий каменный уголь марки СС-1, Т:

Каждый котлоагрегат оборудован двумя замкнутыми индивидуальными системами пылеприготовления с промбункером. В состав пылесистемы входят: мельница Ш-10, сепаратор пыли типа ЦККБ диаметром 900 мм, циклон типа НИИОГАЗ диаметром 1850 мм, мельничный вентилятор типа ВМ-50/1000 производительностью 33000 м3/ч, бункер пыли из которого подача топлива осуществляется 6-ю лопастными питателями пыли ЛП-10 производительностью 2,5-5 т/ч и 2-я шнековыми питателями пыли производительностью 1,5 т/ч.

Сушка топлива производится смесью “горячего” и “слабо подогретого” воздуха. Температура горячего воздуха 372°С. Производительность каждой пылесистемы около 15 т/ч.

Двухбарабанный котел ТП-170 имеет П образную- компоновку .

В восходящем газоходе расположена топочная камера ,в переходном газоходе – двухступенчатый перегреватель , в опускном газоходе экономайзер и воздухоподогреватель.

Топочная камера призматической формы имеет в плане размер по осям экранных труб 6365х8260 мм.

Все стены топочной камеры экранированы трубами диаметром 76х6 мм, сталь марки 20.

Низ топочной камеры образует холодную воронку. На выходе из топки имеется фестонированный четырехрядный пучок, образованный трубами заднего экрана.

Объем топочной камеры - 885 м3.

Котёл имеет топочную камеру негерметичного экранирования. Топочная камера оборудована 6-ю турбулентными горелками ГТ-1 расположенными на боковых стенках топочной камеры по встречной схеме по 3 на каждой стене (треугольником вниз). Для растопки и подсветки факела в горелках установлены мазутные форсунки.

Все экранные поверхности котла имеют простую циркуляционную схему и разделены на секции. Пароводяная смесь от всех экранов (двух боковых, заднего и фронтового) направляются в малый барабан внутренним диаметром 900 мм, где происходит предварительное отделение пара от воды. Затем, пар по перепускным, а вода по водоперепускным трубам, направляется из верхнего барабана в нижний (основной) барабан внутренним диаметром 1300 мм, где происходит окончательная сепарация пара.

Перегреватель двухступенчатый конвективного типа с вертикальными змеевиками поверхностью нагрева 975 м2 выполнен из труб диаметром 38х4,5 мм, сталь марки 20 (первая ступень) и труб диаметром 42х5 мм, сталь марки 15ХМ (вторая ступень).

Регулирование температуры перегретого пара выполняется впрыском собственного конденсата во впрыскивающие пароохладители, установленные между первой и второй ступенями перегревателя.

В конвективной шахте котла расположены экономайзер и воздухоподогреватель.

Экономайзер – стальной змеевиковый, двухступенчатый. Две ступени поверхностью нагрева 1400 м2, выполненные из труб диаметром 38х4,5 мм сталь марки 20, расположены в рассечку с воздухоподогревателем.

Воздухоподогреватель – стальной трубчатый , двухступенчатый поверхностью нагрева 10500 м2 , выполненный из труб диаметром 51х1,5 мм сталь марки 3.

Воздухоподогреватель скомпонован в рассечку с экономайзером.

vunivere.ru

Котельный агрегат ТП-30-39 (маркировка по ГОСТ: Е-30-37) |

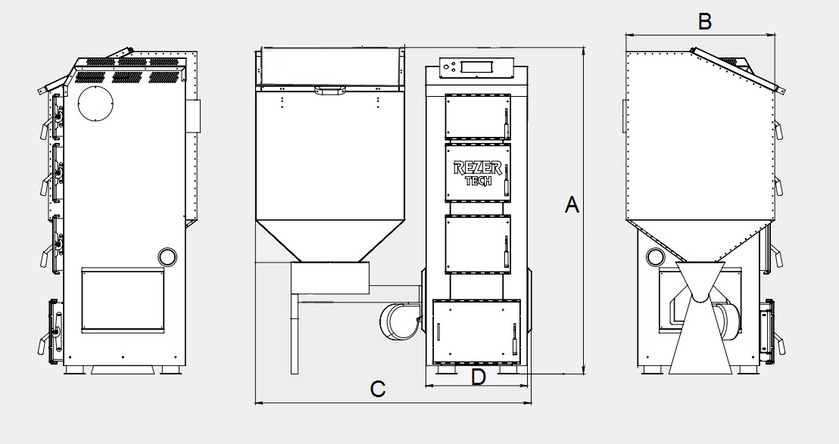

Котельный агрегат типа ТП-30-39, изготовлен в городе Магдебург (Германия) на заводе им. Карла Либкнехта в 1954г. Заводская маркировка котла ТП-30-39,а маркировка по ГОСТ: Е-30-37, где 30-мощность т/ч, 37- рабочее давление пара за котлом, ата, Е-тип парогенератора: барабанный с естественной циркуляцией. Промежуточный перегрев пара отсутствует.

Котельный агрегат в качестве топлива использует газ и мазут. Основными расчетными параметрами работы парогенератора является расчетный расход топлива: 3000 м3 газа и 3150 кг/ч мазута, а также параметры генерируемого острого пара: рабочее давление 3,7 МПа и температура 435 С°.Парогенератор имеет П-образную компоновку в однокорпусном исполнении следующие габаритные размеры: размер топочной камеры 4610×610х10680, объем топочной камеры 260 м3, площадь поверхности нагрева фестона и экрана котла равна 312 м2.

Парогенератор имеет несколько поверхностей нагрева: пароперегреватель котла — змеевиковый, двухступенчатый с площадью 120 м2 1-ой и 2-ой ступеней поверхности нагрева; водяной экономайзер котла — змеевиковый, двухступенчатый с площадью 91 м2 поверхности нагрева 1-ой ступени и 136 м2 поверхности нагрева 2-ой ступени; воздухоподогреватель котла — трубчатый, состоит из 2-ух ступеней: поверхность нагрева I ст. 464 м2 и поверхность нагрева 2-ой ступени 702 м2; топочная камера — экранирована трубами 0,60×3 мм и шагом 64 мм, экраны котла имеют по два коллектора- верхний и нижний (камеры), экранная система имеет 8 самостоятельных контуров циркуляции.

В барабане парогенератора слева расположен соленый отсек имеющий 2 внутрибарабанных циклона. Чистый отсек барабана состоит из сепарационных устройств, через которые проходит пар. Пар промывается питательной водой поступающей на устройства. Далее пар сепарируется в паровом пространстве барабана и через дырчатый потолок поступает по пароперепускным трубам в поверхностный пароохладитель.

На фронтовом экране вертикально расположены 2 горелки ГМУ-15 тепловой мощностью 15 МВт. Так же используется несколько тягодутьевых механизмов: 1 дутьевой вентилятор типа ВДИ-12, 1 дымосос типа ME 1350x1600x120 и 1 дымосос рециркуляции дымовых газов.

Первичные пароперегреватели рассчитывают так, чтобы температура пара при полной нагрузке была на 15-20 С° выше номинальной. Для снижения температуры применяют впрыскивающие пароохладители, устанавливаемые в промежуточных коллекторах пароперегревателя. Впрыск воды в пар осуществляется через большое количество отверстий малого диаметра в узком сечении сопла.

Для наружной очистки поверхностей нагрева от летучей сажи и золы применяются обдувочные аппараты различной конструкции. Очистка радиационных поверхностей нагрева и вертикальных трубных пакетов производится перегретым паром или сжатым воздухом. Очистку горизонтальных трубных пакетов в конвективной шахте обычно производят стальной дробью диаметром 3-7 м, которую разбрасывают в верхней части вертикального газохода.

Каркас котлоагрегата — это металлическая конструкция, воспринимающая нагрузку от барабана, поверхностей нагрева, обмуровки, площадок и лестниц и других элементов и передающую ее на фундамент или на строительные конструкции здания. Каркас состоит из вертикальных колонн, соединяющих их горизонтальных ферм, балок и диагональных связей. Почти все элементы каркаса соединяют сваркой, что обеспечивает устойчивость и прочность каркаса. В котлоагрегатах с естественной циркуляцией большая часть нагрузки от барабана и экранов, висящих на верхних коллекторах, передается главным образом на верхнюю часть каркаса. Нагрузка каркаса от элементов котлоагрегата вызывает сжатие и изгиб колонн и основных балок.

Обмуровка служит для ограждения стен, пола, и потолка топочной камеры и газоходов котлоагрегата, работающего под разрежением, и препятствует передаче теплоты от котлоагрегата окружающему воздуху. Обмуровка состоит из обращенного внутрь топки или газохода огнеупорного слоя, изоляционного и наружного уплотнительного слоев. Наружный слой выполняется в виде стальной обшивки или газонепроницаемой уплотнительной обмазки.

Из какого металла изготовлен котел Е-30-37

Экономайзер — Сталь20— углеродистая сталь, где 20—долевое содержание углерода, используется при температурах < 450 °С.

Первичный пароперегреватель — 12Х1МФ —низколегированная сталь—хромомолибденованнадиевая, молибденованнадий повышает жаропрочность, используется при температурах < 565 °С, имеет перлитную структуру.

Испаритель — 12Х18Н12Т—высоколегированная сталь,содержащая никель —является нержавеющей за счет наличия титана, допустимый интервал рабочих температур—600°С…610°С, имеет аустенитную структуру.

Воздухоподогреватель — 20Х13— высоколегированная сталь, нержавейка, имеет повышенную жаростойкость, используется в диапазоне температур от 550°С до 600°С.

Статьи по темеbelenergetics.ru

Циркуляционная схема пикового теплофикационного водогрейного котла птвм-100

Котел тп-87 Описание котлоагрегата, характеристика оборудования

Котлоагрегат ТП-87 барабанного типа предназначен для получения пара высокого давления при раздельном сжигании в топке тощего угля и природного газа.

Котел рассчитан на следующие параметры:

номинальная производительность 420 т/ч

давление пара в барабане 155 кгс/см2

давление пара а выходе из котла 140 кгс/см2 3 кгс/см2

температура перегретого пара на выходе из котла 5450С 50С

температура питательной воды 2300С

температура горячего воздуха 4000С

Котлоагрегат имеет П-образную компоновку. Топочная камера является восходящим газоходом. Стены топочной камеры экранированы трубами испарительных поверхностей нагрева.

В горизонтальном газоходе располагается пароперегреватель, в опускном газоходе, образующем 2 шахты расположены водяной экономайзер и трубчатый воздухоподогреватель.

Описание котлоагрегата

Топочная камера

Для интенсификации сгорания топлива топочная камера, в отличие от топки котла ТП-80, в нижней части имеет пережим, образованный трубами фронтового и заднего экранов, гнутыми внутрь топочной камеры. Часть этих труб (приблизительно 50%) изогнута по профилю выступа без разводок. У другой части имеются развилки в нижней и в верхней части выступов. Пароводяная смесь частично движется через трубы, изогнутые по профилю, а частично через прямые участки, несущие нагрузки нижней части экрана. В несущих трубах установлены шайбы 10 мм. Глубина выступа 1890 мм. Топочная камера до пережима представляет собой высоконапряженную камеру горения предтопок с высоким тепловым напряжением.

Пережим разделяет общий объем топки на 2 части: нижнюю – камеру горения и верхнюю – камеру охлаждения.

Для лучшего заполнения верхней части топочной камеры и создания поперечного обтекания ширм, трубы заднего экрана вверху образуют выступ в топку глубиной 2000 мм. Половина этих труб посредством развилок имеет участки, на которых подвешен задний экран. Отверстия в верхнем коллекторе под штуцеры несущих труб выполнены 10 мм.

Топка имеет надтрубную обмуровку толщиной 2000 мм. Для обеспечения жесткости экранов устанавливают пояса жесткости, которые размещены через каждые 3 м по высоте топки и ограничивают смещение труб экранов в горизонтальном направлении. Топка предназначена для сжигания углей марок ПА и Т с жидким шлакоудалением. Для улучшения воспламенения и горения пыли, а также для улучшения режима жидкого шлакоудаления выполнено шипование экранных труб камеры горения до отметки 122000 мм, на которые наносится хромитовая масса ПХМ-6. Жидкий шлак вытекает из топочной камеры через две летки с размерами в свету 620х880 мм. Устья леток выкладываются огнеупорным материалом. Для надежного охлаждения летки по периметру устанавливаются змеевики, охлаждаемые водой.

Камера горения оборудована 12-ю комбинированными пылегазовыми горелками, с однорядным встречным расположением на фронтовой и задней стенах. По оси каждой горелки, сквозь улитку проходит форсунка парового распыления производительностью 800 кг/час при давлении мазута 10 ата и давлении пара 13 ата.

Конструктивные характеристики горелок:

производительность горелок по АШ – 3,8 т/час

производительность горелок по газу – 3500 м3/час

скорость на выходе из горелок:

первичного воздуха 16,7 м/сек;

вторичного воздуха – 21, 4 м/сек

Сбросные сопла – щелевые с вертикальными рассекателями, расположены по два сопла на боковых стенах камеры горения, выше основных горелок.

Барабан и сепарационное устройство.

На котле установлен один барабан, изготовленный из стали 16ГНМ. Внутренний диаметр барабана 1800 мм, толщиной стенки 93мм, длина цилиндрической части 17700 мм. Барабан установлен на двух роликовых опорах, обеспечивающих его свободное расширение при нагревании.

Внутрибарабанное устройство состоит из:

52-х циклонов 350 и 315 мм, установленных на выходах пароводяной смеси из экранов в барабан. Часть из них правого закручивания, а часть левого;

устройства для барбатажной промывки пара питательной водой;

набора жалюзийных листов;

дырчатых щитов для отделения влаги при выходе пара из барабана.

Барабан оборудован устройством для водяного обогрева при растопке котла.

Пароводяная смесь из экранной системы котла подводится к продольным раздающим коробам, а из этих коробов равномерно раздается по циклонам, в которых создается завихривание смеси. В результате чего влага, содержащаяся в смеси отделяется от пара и стекает через лопастные вставки в поддоны и далее в водяной объем барабана.

Отделившийся в циклонах пар поднимается вверх и выходит из них или через круговые пластинчатые сепараторы в одних циклонах или в других через круговые листы с отверстиями 12 мм. Пройдя эти сепараторы, пар поступает в барбатажно-промывочное устройство, 50% питательной воды подается в раздающий короб барбатажно-промывочного устройства и 50% мимо него. Это разделение потоков питательной воды вызвано тем, что в случае подачи всей питательной воды на промывку пара резко увеличивается толщина промывочного слоя и, следовательно, возможность уноса воды в пароперегреватель. В верхней части барабана размещается пластинчатый (жалюзийный) сепаратор, а над ним горизонтальный стальной лист с отверстиями.

Средний уровень воды в барабане на 150 мм. ниже его оси. Максимальный и минимальные рабочие уровни воды в барабане расположены соответственно на 75 мм выше и ниже от среднего уровня.

studfiles.net

Котел ТП-42 - Дипломная работа

Введение

Электроэнергетика России, имея общую мощность электростанций более 210 миллионов МВт и развитую систему электропередачи, в настоящее время достаточно надежно обеспечивает народное хозяйство электрической и тепловой энергией. Развитие электроэнергетики постоянно сопровождалось совершенствованием научно-технический достижений. Так основные параметры и единичная мощность основного генерирующего оборудования и линий электропередачи, используемых в пределах отрасли находятся на уровне развитых стран мира. Уникальна крупнейшая в мире Единая энергетическая система. Охватывающая практически всю территорию России и имеющая многочисленные связи с энергосистемами соседних стран. Однако в последние два десятилетия развитие отрасли стало неуклонно замедлятся из-за негативных тенденций в экономике страны. Резкое сокращение объёмов строительства новых электростанций привело к полному прекращению обновлению основных фондов, к их неуклонному старению. Политический кризис в бывшем Советском Союзе, а также продолжающийся экономический кризис в России, прежде всего, ударили по научно-техническому потенциалу отрасли. Часть его потеряна в результате территориального деления бывшего СССР. Отечественная электроэнергия несмотря на ряд проблем, пока ещё обеспечивает народное хозяйство и население теплом и электроэнергией, однако сегодня состояние её такого, что необходимо срочно внедрять новое оборудование и технологии опираясь и сохраняя отечественную науку. Прежде всего, должно быть обеспечено надёжное финансирование разработок общеотраслевого уровня - необходима государственная поддержка. Государственная поддержка науки должна осуществляться и через налоговую политику в отношении к научно-исследовательским организациям и путём бюджетного финансирования важнейших научных программ. Для того, чтобы дать реальный импульс научно-техническому прогрессу в электроэнергетике, необходимо дополнительная, серьёзная бюджетная поддержка отраслевой науки. В противном случае будет потерян научный потенциал, не только в энергетике, но и в смежных отраслях, работающих на электроэнергетику. Их продукция станет неконкурентоспособной, в народном хозяйстве произойдёт переориентация на продукцию западных фирм, которая приведёт к полной зависимости от зарубежных поставщиков со всеми вытекающими отсюда последствиями. Цели курсового проектирования: научится производить тепловой расчёт поверхностей парового котла, выполнять построение эскизов и диаграмм, определять тепловые характеристики поверхностей нагрева. Задача курсового проектирования: определить объёмы дымовых газов, коэффициенты избытка воздуха и энтальпии по газоходам котла; выполнить проверочный расчёт топки и фестона, составить схемы котла, топки и хвостовых поверхностей, начертить продольный разрез котла.

1. Краткое описание котла ТП-42

.1 Заводская маркировка котла ТП-42

топливо котел газоход

Расшифровывается:

Т - таганрогский котельный завод

П - п - образная компоновка котла

- заводской номер модели

Маркировка котла по ГОСТ

Е -230 - 100

Расшифровывается:

Е - барабанный котел с естественной циркуляции.

- номинальная паропроизводительность (т/ч).

- давление острого пара.

Давление воды в барабане - 115 (кгс/см)

Температура питательной воды - 215 0С.

Температура уходящих газов - 128 0С.

Температура горячего воздуха - 356 0С.

Давление острого пара - 100 кгс/см.

Диаметр труб в каждой поверхности нагрева:

Экранные трубы диаметром 60х5 мм. Сталь 20.

Водовыпускные трубы диаметром 133х10мм. Сталь 20.

Радиационная часть пароперегревателя 23х5мм. Сталь 20.

Конвективный пароперегреватель 1ступени 32х4мм.

Сталь 20.

Конвективный пароперегреватель 2 ступени 42х15мм.

Сталь 20.

Водяной экономайзер 1,2 ступени 32х4 мм. Сталь 20. Воздухоподогреватель 1,2 ступени 40х15мм. Сталь 20. 1.5Топка котла пылеугольная, однокамерная, с ТШУ. На боковых стенках топки расположено 8 горелок, 4 - паромазутные форсунки по 820 кг/ч.

Барабан из стали - 22 К, dвн=1600мм, S=89мм,длина цилиндрической части барабана 12410мм. Для сипарации пара от воды в барабане установлены циклоны в количестве 53 штуки. Барабан оборудован устройством для ускоренного нагрева, промывки питательной водой, непрерывной продувки, фосфотирования котловой воды, отбора проб.аварийного сброса и регулировки уровня.

2. Характеристика топлива

Таблица 2.1 - Характеристика топлива

Республика, край, областьБассейн, месторож-дениеМарка топ-ливаРабочая масса топлива, %Низшая теплота сгорания Qнр, кДжWpApSpСpHpNpOpРоссия кемеровская областьКузнецкий ROK2113.40.348.22.21.313.616.753. Объёмы и теплосодержание воздуха и продуктов сгорания

.1 Выбор типа топки и коэффициента избытка воздуха

Таблица 3.1 - Выбор типа топки и коэффициента избытка воздуха

ТопливоКоэффициент избытка воздуха на выходе Из топки ат//Допустимое тепловое напряжение топки по условию горения qv, кВт/м3Потеря с недожогом, %Доля золы, Уносимая газами аунМеханическая q4Химическая q3Т-тощие Р,СШ-рядовой 0-100 мм.1,21600,900,95

3.2 Избыток воздуха и присосы по газоходам

Таблица 3.2 - Избыток воздуха и присосы по газоходам

Наименование газоходаИзбыток воздуха за газоходом а//Присос по газоходу ∆аСредний избыток воздуха в газохода аТопка и фестона//т=ат=аф=1,2∆ат=0,05а//т=ат=1,2Пароперегрева-тельа//пе =а//т+∆апе= 1,23∆апе=0,03а//пе =(а//т+а//)/2пе= 1,215ВЭК Вторая ступеньа//вэк2=+ а/

www.studsell.com

Реконструкция котельного агрегата Е-35/39 (ТП-35У) в связи с переводом его на другое топливо (Межреченский каменный уголь)

Министерство общего и профессионального образования РФ

Архангельский государственный технический университет

Кафедра теплотехники

Факультет промышленной энергетики

III курс 1 группа

Константин Алексеевич

Курсовой проект

по курсу

«Теплогенерирующие установки промышленных предприятий»

«Реконструкция котельного агрегата Е-35/39 (ТП-35У) в связи с переводом его на другое топливо»

Пояснительная записка

0162.00.КП.00.09.ПЗ

Постановлением комиссии от признать, что студент факультета ПЭ III – 1 выполнил и защитил курсовой проект с оценкой .

Председатель комиссии:

Члены комиссии:

Архангельск

2000

Содержание

1. Краткое описание котла Е-35/39 (ТП-35У)

2. Краткое описание системы пылеприготовления

3. Расчетный состав топлива

4. Определение коэффициента избытка воздуха

5. Тепловой баланс и расход топлива

6. Расчет топочной камеры

7. Расчет фестона

8. Расчет 2 ступени перегревателя

9. Расчет 1 ступеней перегревателя

10. Расчет экономайзера

11. Расчет воздухоподогревателя

12. Сводная таблица теплового расчета

13. Уточнение балансовых величин и проверка сходимости баланса

14. Расчет тяги и дутья

Список использованных источников

1. Краткое описание котла ТП-35У

Котел Е-35/39 (ТП-35У) предназначен для получения перегретого пара используемого в промышленности, строительстве, коммунальном и сельском хозяйстве, на технологические нужды, а также отопление и вентиляцию. Котел может работать в закрытых и полузакрытых котельных.

Котел однобарабанный с естественной циркуляцией. Компановка поверхностей нагрева выполняется по П-образной схеме. Котел работает с уравновешенной тягой. Диапазон изменения производительности 70-100% от номинальной, составляющей 35 т/ч. Параметры пара: Рпп=3,9МПа, tпп=450о С.

Топочная камера с твердым шлакоудалением, полностью экранирована трубами 60´3 расположенными с шагом 80мм. На боковых стенах топочной камеры расположены турбулентные горелки.

Котёл имеет 2-х ступенчатый вертикальный пароперегреватель, который располагается в верхнем горизонтальном конвективном газоходе. Температура пара регулируется поверхностным пароохладителем.

Водяной экономайзер – змеевиковый, гладкотрубный, изготовлен из труб 32´3.

Воздухоподогреватель трубчатый двухходовой по воздуху, выполнен из труб 40´1,5.

Система пылеприготовления.

Индивидуальная замкнутая система пылеприготовления с прямым вдуванием для молотковых мельниц с шахтным сепаратором.

1. бункер сырого топлива;

2. отсекающий шибер;

3. питатель сырого топлива;

4. течка сырого топлива;

5. мелница;

6. сепаратор;

7. горелка;

8. клапан;

9. воздуховод горячего вторичного воздуха;

10. воздуховод первичного воздуха;

11.  воздуховод слабо подогретого

воздуха;

воздуховод слабо подогретого

воздуха;

12. взрывной предохранительный клапан;

13. котёл;

14. вентилятор;

15. воздухоподогреватель;

16. воздуховод холодного воздуха.

Поверочный тепловой расчет парогенератора

Задание

Производительность (номинальная) D = 35 т/ч

Давление перегретого пара Рпп = 3,9 МПа

Температура перегретого пара tпп = 450 0С

Температура питательной воды tпв = 105 0С

Температура уходящих газов Jух = 140 0С

Процент продувки 3 %

Топливо – Межреченский каменный уголь.

Система пылеприготовления – с молотковыми мельницами.

Расчетный состав топлива:

влага Wp = 8

зола Арр = 25,8

сера Sорг+кр = 0,8+2,3

углерод Cp = 53,7

водород Нр = 3,6

азот Nр = 0,7

кислород Ор = 5,1

Нижняя теплота сгорания топлива Qнр = 5150 ккал/кг

Выход летучих веществ на горючую массу Vг = 38 %

Коэффициент избытка воздуха на выходе из топки aм// = 1,2

Температура холодного воздуха tхв = 30 0С

Таблица 1

|

Величина |

Обозначение |

Газоходы парогенераторов |

|||||

|

Топка, фестон |

Перегреватель 2 ст. |

Перегреватель 1ст. |

Котельный пучок |

Экономайзер |

Воздухоподогреватель |

||

|

Присос воздуха |

Da |

0,1 |

0,015 |

0,08 |

0,06 |

||

|

Коэффициент избытка воздуха по газоходам |

a² |

1,2 |

1,215 |

1,31 |

1,37 |

||

|

Коэффициент избытка воздуха средний |

aср |

1,2 |

1,208 |

1,27 |

1,34 |

||

Таблица 2

Средние характеристики продуктов сгорания в поверхностях нагрева

|

Рассчитываемая величина |

Размерность |

Топка, фестон |

Перегреватель 2 ст. |

Перегреватель 1 ст. |

Котельный пучок |

Экономайзер |

Воздухоподогреватель |

|

Коэффициент избытка воздуха aср |

- |

1,2075 |

1,2225 |

1,27 |

1,34 |

||

|

Vн2о=Vн2о+0,0161. (aср-1)V0 |

м3/кг |

0,0609 |

0,610 |

0,614 |

0,621 |

||

|

|

м3/кг |

7,264 |

7,349 |

7,618 |

8,014 |

||

|

|

- |

0,140 |

0,139 |

0,134 |

0,127 |

||

|

|

- |

0,081 |

0,080 |

0,077 |

0,074 |

||

|

|

- |

0,222 |

0,219 |

0,211 |

0,201 |

||

|

|

кг/кг |

0,025 |

0,025 |

0,024 |

0,023 |

||

|

|

м3/кг |

9,668 |

9,779 |

10,130 |

10,647 |

Таблица 3

Энтальпия продуктов сгорания

|

179 360 545 733 925 1122 1325 1529 1732 1992 2157 3691 3918 4144 |

|||

|

202 408 621 840 1066 1295 1531 1774 2022 2278 2525 4365 4638 4908 |

|||

|

100 200 300 400 500 600 700 800 900 1000 1100 1800 1900 2000 |

|||

Таблица 4

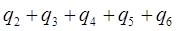

Тепловой баланс и расход топлива

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

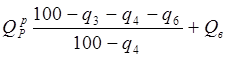

Располагаемая теплота топлива |

|

ккал/кг |

|

|

|

Приведенная влажность |

Wn |

% |

|

|

|

Температура уходящих газов |

Jу,х |

0С |

Задана |

140 |

|

Энтальпия уходящих газов |

Jу,х |

ккал/кг |

По табл. 4.3 |

377,4 |

|

Температура уходящих газов |

tх,в |

0С |

Принята |

30 |

|

Энтальпия холодного воздуха |

|

ккал/кг |

По табл. 4.3 |

53,7 |

|

Потери теплоты от химического недотяга |

|

% |

По табл. XYII [1] |

0,5 |

|

Потери теплоты от механического недотяга |

|

% |

То же |

3 |

|

Потери теплоты с уходящими газами |

|

% |

|

|

|

Потери теплоты в окружающую среду |

|

% |

По рис. 5-1 [1] |

1,1 |

|

Доля золы топлива в шлаке |

|

- |

|

|

|

Потеря с физической теплотой шлаков |

|

% |

|

|

|

Сумма тепловых потерь |

S |

% |

|

|

|

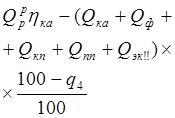

Коэффициент полезного действия |

hка |

% |

|

|

|

Энтальпия перегретого пара |

inn |

ккал/кг |

По табл. XXY [1] по Рпп и tпп или по работе [15] |

|

|

Энтальпия питательной воды |

inв |

ккал/кг |

По табл. XXIY [1] По tпв и Рпв= =(1,2¸1,3)Рб= =20 кгс/см2 |

|

|

Энтальпия продувочной воды |

iкип |

ккал/кг |

По табл. XXIII |

262,6 |

|

Полезно использованная теплота |

Qка |

ккал/ч |

D(inn-inв)+Dпр.(iкип-inв) |

|

|

Полный расход топлива |

В |

ккал/ч |

|

|

|

Расчетный расход топлива |

Вр |

ккал/ч |

|

|

|

Коэффициент сохранения теплоты |

|

- |

|

|

|

Таблица 5.

Конструктивные характеристики топочной камеры

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Диаметр и толщина стенки экранных труб |

d´d |

мм |

По чертежу |

60´3 |

|

Шаг экранных труб |

S |

мм |

По чертежу |

80 |

|

Поверхность фронтовой стенки (с потолком и частью холодной воронки) |

Fсm.ф |

м2 |

|

|

|

Поверхность задней стены (с частью холодной воронки) |

Fсm.з |

м2 |

|

|

|

Поверхность боковой стены |

Fсm.б |

м2 |

По эскизу |

|

|

Площадь поверхности проходящей через оси труб первого ряда фестона |

Fф |

м2 |

|

|

|

Суммарная поверхность стен |

Fст |

м2 |

Fсm.ф+Fcm.з+2Fcm.б+ +Fпл.х.в.+Fф |

|

|

Объем топочной камеры |

Vm |

м3 |

|

|

|

Лучевоспринимающая (радиационная) поверхность топки |

Нл |

м2 |

|

|

|

Продолжение табл. 5 |

||||

|

Степень экранирования топки |

c |

- |

Нл/Fст |

|

|

Общая высота топки |

Нm |

м |

По чертежу (от середины холодной воронки до середины выходного окна) |

9,65 |

|

Высота расположения горелки |

hг |

м |

По чертежу |

3 |

|

Относительное расположение горелочных устройств |

хг |

- |

hг/Нm |

|

|

Относительное расположение максимума температур факела |

хт |

- |

Хг – DХ |

|

|

Поправка |

DХ |

- |

По п. 6-14 [1] |

0,15 |

|

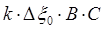

Эффективная толщина излучающего слоя |

S |

м |

|

|

Таблица 6

Тепловой расчет топочной камеры

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||

|

Коэффициент избытка воздуха на выходе из топки |

|

- |

По табл. XYII [1] |

1,2 |

||

|

Присос воздуха в системе пылеприготовления |

|

- |

По табл. XYI [1] |

0 |

||

|

Температура горячего воздуха |

tг.в. |

0С |

159 |

|||

|

Энтальпия горячего воздуха |

|

|

3 ст.э.воздуха По табл. 4.3 |

285,79 |

||

|

Теплота, вносимая воздухом в топку |

Qв |

|

|

|||

|

Полезное тепловыделение в топке |

Qm |

|

|

|||

|

Теоретическая температура горения |

Vа |

0С |

По табл. 4.3, по Qm и |

1953 |

||

|

Коэффициент |

М |

- |

По п. 6-13 [1] M=0,59-0,5Хт |

0,510 |

||

|

Температура газов на выходе из топки |

|

0С |

Задаемся предварительно |

1000 |

||

|

Произведение |

РnS |

|

|

|||

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

0,46 |

||

|

Продолжение табл. 6 |

||||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4 [1] |

|||

|

- частицами кокса |

Ккокс |

|

По п.6-08 [1] |

|||

|

Безразмерные параметры |

|

- - |

По п.6-08 [1] По п.6-08 [1] |

|||

|

Оптическая толщина излучающей среды |

крS |

- |

|

|||

|

Степень черноты факела |

|

- |

По номограмме 2 [1] |

|||

|

Коэффициент учитывающий загрязнение |

z |

- |

По табл.6-2 [1] |

|||

|

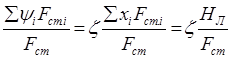

Коэффициент тепловой эффективности экранов |

yср |

- |

|

|||

|

Степень черноты топки |

|

- |

|

|||

|

Тепловыделение на 1 м3 поверхности стен |

- |

|

|

|||

|

Температура газов на выходе из топки |

J//m |

0С |

По номограмме 7 [1] |

|||

|

Энтальпия газов на выходе из топки |

I//m |

ккал/кг |

По табл. 4.3 |

|||

|

Количество тепла воспринятое в топке |

QЛ |

ккал/кг |

|

|||

|

Средняя тепловая нагрузка лучевоспринимающей поверхности |

qл |

|

|

|||

|

Теплонапряжение топочного объема: - расчетное |

qv |

|

|

|||

|

St |

|

|||||

Расчет фестона

|

Таблица 7

Конструктивные характеристики фестона

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Диаметр и толщина стенки труб |

d´d |

мм |

По чертежу |

60 |

|

Расположение труб |

- |

- |

То же |

шахматное |

|

Шаги труб: - поперечный |

S1 |

мм |

4Sэ |

|

|

- продольный |

S2 |

мм |

По чертежу |

125 |

|

Число рядов по ходу газов |

z2 |

шт. |

То же |

3 |

|

Число труб в первом и четвертом ряду |

z1(1,4) |

- |

То же |

26 |

|

Число труб во втором и третьем ряду |

z1(2,3) |

- |

То же |

25 |

|

Длина труб: - первого ряда |

|

м |

То же |

3,5 |

|

- второго ряда |

|

м |

То же |

3,52 |

|

- третьего ряда |

|

м |

То же |

3,55 |

|

Поверхность нагрева фестона |

Нф |

м2 |

pdåz1 |

|

|

Живое сечение для прохода газов: - на входе |

F/ |

м2 |

|

|

|

- на выходе |

F// |

м2 |

|

|

|

Продолжение табл. 7 |

||||

|

Среднее живое сечение для прохода газов |

Fср |

м2 |

|

|

|

Относительные шаги труб: - поперечный |

s1 |

- |

S1/d |

|

|

- продольный |

s2 |

- |

S2/d |

|

|

Эффективная толщина излучающего слоя |

S |

м |

|

|

|

Угловой коэффициент пучка фестона |

Хп.ф |

- |

По номограмме 1 [1] при S1/d= |

|

Таблица 8

Тепловой расчет фестона

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Расчетная поверхность |

Н |

м2 |

По конструктивным характеристикам |

|

|

Температура газов перед фестоном |

J/ |

0С |

Из расчета топки |

|

|

Энтальпия газов перед фестоном |

J/ |

ккал/кг |

То же |

|

|

Температура газов за фестоном |

J// |

0С |

Предварительно принимаем |

|

|

Энтальпия газов за фестоном |

J// |

Ккал/кг |

По табл. 4.3 |

|

|

Тепловосприятие фестона (по балансу) |

Qd |

Ккал/кг |

j(J/-J//) |

|

|

Средняя температура газов |

J |

0С |

J/+J///2 |

|

|

Температура кипения при давлении в барабане |

tкип |

0С |

По табл.ХХШ [1] |

|

|

Объем газов на 1 кг топлива |

Vг |

м3/кг |

Из табл. 4.2 |

|

|

Объемные доли: - водяных паров |

rн2о |

- |

То же |

|

|

- трехатомных газов |

rn |

- |

То же |

|

|

Концентрация золы |

mзл |

кг/кг |

То же |

|

|

Скорость газов |

wr |

м/с |

|

|

|

Коэффициент теплоотдачи конвекцией |

|

|

По номограмме 13 [1]

|

|

|

Средний температурный напор |

Dt |

0С |

J-tкип |

|

|

Произведение |

рnS |

|

rn.р.S |

|

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

|

|

Продолжение табл. 8. |

||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4 [1] |

|

|

Оптическая толщина |

КрS |

(Кгtn+Кзлmзл)´рS |

||

|

Температура загрязнения стенки труб |

t3 Dt |

0C 0C |

tкип+Dt По п. 7-36 [1] |

|

|

Коэффициент теплоотдачи излучением |

aл |

|

По номограмме [19] aна |

|

|

Степень черноты |

а |

- |

По номограмме 2 [1] |

|

|

Коэффициент теплоотдачи от газов к стенке |

a1 |

- |

|

|

|

Коэффициент использования поверхности, учитывающей полноту омывания |

|

- |

По п. 7-07 [1] |

|

|

Коэффициент тепловой эффективности |

y |

- |

По табл. 7-1 [1] |

|

|

Коэффициент теплопередачи |

к |

|

ya1 |

|

|

Тепловосприятие фестона (по уравнению теплообмена) |

Qm |

Ккал/кг |

кНDt/Вр |

|

|

Отношение расчетных величин тепловосприятия |

|

% |

|

|

Расчет II ступени перегревателя

|

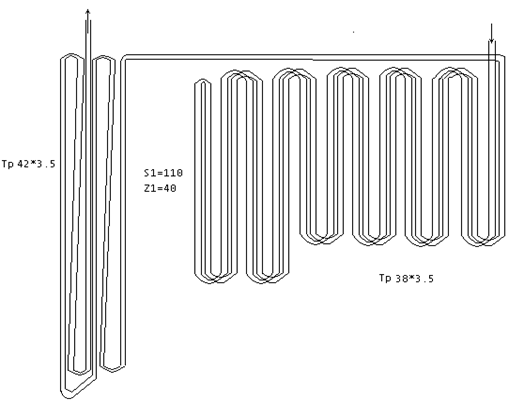

Рис 4. Пароперегреватель (2-е ступени).

Таблица 10.

Конструктивные характеристики перегревателей

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Диаметр и толщина стенки труб |

d´d |

мм |

По чертежу |

40´3,5 |

|

Поверхность перегревателя |

Н |

м2 |

По чертежу |

По чертежу: 210 |

|

Шаги труб: - поперечный |

S1ш |

мм |

По чертежу |

110 |

|

- продольный |

S2 |

мм |

То же |

100 |

|

Расположение |

По чертежу |

Шахматное |

||

|

Количество параллельно включенных змеевиков |

z1ш |

шт. |

По чертежу |

40 |

|

Число рядов по ходу газов |

z2ш |

шт. |

То же |

24 |

|

Расчетное живое сечение для прохода газов: В шахматном пучке - на входе |

F1/ |

м2 |

|

|

|

- на выходе |

Fш² |

м2 |

|

|

|

- среднее |

Fшср |

м2 |

|

|

|

Расчетное живое сечение для прохода пара |

¦п |

м2 |

|

|

|

Относительные шаги: - поперечный |

s1 |

- |

S1/d |

|

|

Продолжение табл. 10 |

||||

|

- продольный |

s2 |

- |

S2/d |

|

|

Эффективная толщина излучающего слоя |

S |

м |

|

|

|

Поверхность нагрева первой части (по пару) |

Н1 |

м2 |

По чертежу |

50 |

|

Поверхность нагрева второй части (по пару) |

Н2 |

м2 |

По чертежу |

160 |

|

Угловой коэффициент фестона |

Хф |

- |

- |

0,95 |

Таблица 11

Тепловой расчет перегревателя

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||||||

|

Температура газов на входе |

J/ |

0С |

Из расчета фестона |

|||||||

|

Энтальпия газов на входе |

J¢ |

|

То же |

|||||||

|

Температура перегретого пара |

tnn |

0C |

Задана |

450 |

||||||

|

Энтальпия перегретого пара |

inn |

|

По табл. ХХY [1] |

|||||||

|

Теплота, переданная в пароохладителе |

Dino |

|

В котлоагрегатах с давлением пара до 24 кгс/см2 температура пара не регулируется. |

|||||||

|

Температура насыщенного пара |

tн.n |

0С |

По табл. ХХIII [1] |

|||||||

|

Энтальпия насыщенного пара |

Iн.n |

|

По табл. ХХIII[1] |

|||||||

|

Тепловая нагрузка вверху топки |

qл |

|

|

|||||||

|

Коэффициент распределения тепловой нагрузки |

hв |

- |

По номограмме II [1] при h/Hm=1 |

|||||||

|

Тепловосприятие перегревателя излучением из топки |

Qл |

|

|

|||||||

|

Тепловосприятие перегревателя (по балансу) |

Qd |

|

|

|||||||

|

Энтальпия газов за перегревателем |

J² |

|

|

|||||||

|

Продолжение табл. 11 |

||||||||||

|

Температура газов на выходе |

J² |

0C |

По табл. 4.3 |

|||||||

|

Средняя температура газов |

J |

0C |

J¢+J²/2 |

|||||||

|

Средняя температура пара |

t |

0C |

tnn+tн.n/2 |

|||||||

|

Объем газов |

Vr |

м3/кг |

По табл. 4.2 |

|||||||

|

Объемные доли: - водяных паров |

rн2о |

- |

То же |

|||||||

|

- трехатомных газов |

rn |

- |

То же |

|||||||

|

Концентрация золовых частиц |

mзл |

кг/кг |

То же |

|||||||

|

Средняя скорость газов |

Wг |

м/с |

|

|||||||

|

Коэффициент теплоотдачи конвекцией |

aк |

|

По номограмме 13 [1], aнсzсsсф |

|||||||

|

Объем пара при средней температуре |

u |

м3/кг |

По табл. XXY [1] |

|||||||

|

Средняя скорость пара |

wn |

м/с |

|

|||||||

|

Коэффициент теплоотдачи от стенки к пару |

a2 |

|

По номограмме 15 [1] aнСd |

|||||||

|

Коэффициент загрязнения шахматного пучка |

eш |

|

СdСфрe0+De |

|||||||

|

Температура стенки труб |

t3 |

0С |

|

|||||||

|

Произведение |

рnS |

|

rnрS |

|||||||

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

|||||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4, кривая 3 [1] |

|||||||

|

Оптическая толщина |

КрS |

- |

(Кгtn+Кзлmзл)рS |

|||||||

|

Коэффициент теплоотдачи излучением |

aл |

|

По номограмме 19[1] aн |

|||||||

|

Коэффициент теплоотдачи излучением с учетом излучения газовых объемов, расположенных до и внутри перегревателя |

a¢л |

|

|

|||||||

|

Продолжение табл. 11 |

||||||||||

|

Коэффициент |

А |

По п. 7-37 [1] |

||||||||

|

Температура газов в объеме камеры перегревателя |

Тк |

к |

J¢+273 |

|||||||

|

Глубина газового объема |

|

м |

По чертежу |

|||||||

|

Глубина пучка |

|

м |

То же |

|||||||

|

Коэффициент теплоотдачи от газов к стенке |

a1 |

|

x(aк+a¢л) |

|||||||

|

Коэффициент теплопередачи |

к |

|

|

|||||||

|

Коэффициент тепловой эффективности |

y |

- |

По табл. 7-1 [1] |

|||||||

|

Температурный напор по противотоку |

Dtпрот |

0C |

|

|||||||

|

Температурный напор по прямотоку |

Dtпрям |

0C |

|

|||||||

|

Температурный напор |

Dt |

0C |

|

|||||||

|

Тепловосприятие перегревателя (по уравнению теплообмена) |

Qm |

ккал/кг |

|

|||||||

|

Отношение тепловосприятий |

|

% |

|

|||||||

Расчет I ступеней перегревателя (по пару)

Таблица 13

Тепловой расчет перегревателя

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||||

|

Температура газов на входе |

J/ |

0С |

Из расчета пароперегревателя II-ой ступени |

|||||

|

Энтальпия газов на входе |

J¢ |

|

То же |

|||||

|

Температура перегретого пара - на входе |

tnn/ |

0C |

Из расчета пароперегревателя II-ой ступени |

|||||

|

- на выходе |

tnn// |

0C |

Задана |

|||||

|

Энтальпия перегретого пара - на входе |

inn/ |

|

По табл. ХХY [1] |

|||||

|

- на выходе |

inn/ |

|

То же |

|||||

|

Тепловосприятие перегревателя (по балансу) |

Qd |

|

|

|||||

|

Энтальпия газов за перегревателем |

J² |

|

|

|||||

|

Температура газов на выходе |

J² |

0C |

По табл. 4.3 |

|||||

|

Средняя температура газов |

J |

0C |

J¢+J²/2 |

|||||

|

Средняя температура пара |

t |

0C |

(tnn//+tnп/)/2 |

|||||

|

Объем газов |

Vr |

м3/кг |

По табл. 4.2 |

|||||

|

Объемные доли: - водяных паров |

rн2о |

- |

То же |

|||||

|

- трехатомных газов |

rn |

- |

То же |

|||||

|

Концентрация золовых частиц |

mзл |

кг/кг |

То же |

|||||

|

Средняя скорость газов |

Wг |

м/с |

|

|||||

|

Коэффициент теплоотдачи конвекцией |

aк |

|

По номограмме [1], aнсzсsсф |

|||||

|

Объем пара при средней температуре |

u |

м3/кг |

По табл. XXY [1] |

|||||

|

Средняя скорость пара |

wn |

м/с |

|

|||||

|

Коэффициент теплоотдачи от стенки к пару |

a2 |

|

По номограмме 15 [1] aнСd |

|||||

|

Коэффициент загрязнения |

e |

|

||||||

|

Температура стенки труб |

t3 |

0С |

|

|||||

|

Продолжение табл.11 |

||||||||

|

Произведение |

рnS |

|

rnрS |

|||||

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

|||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4, кривая 3 [1] |

|||||

|

Оптическая толщина |

КрS |

- |

(Кгtn+Кзлmзл)рS |

|||||

|

Коэффициент теплоотдачи излучением |

aл |

|

По номограмме 19[1] aн |

|||||

|

Коэффициент теплоотдачи излучением с учетом излучения газовых объемов, расположенных до и внутри перегревателя |

a¢л |

|

|

|||||

|

Коэффициент |

А |

- |

По п. 7-37 [1] |

|||||

|

Температура газов в объеме камеры перегревателя |

Тк |

к |

J¢+273 |

|||||

|

Глубина газового объема |

|

м |

По чертежу |

|||||

|

Глубина пучка |

|

м |

То же |

|||||

|

Коэффициент теплоотдачи от газов к стенке |

a1 |

|

x(aк+a¢л) |

|||||

|

Коэффициент теплопередачи |

к |

|

|

|||||

|

Коэффициент тепловой эффективности |

y |

- |

По табл. 7-1 [1] |

|||||

|

Температурный напор |

Dt |

0C |

|

|||||

|

Тепловосприятие перегревателя (по уравнению теплообмена) |

Qm |

ккал/кг |

|

|||||

|

Отношение тепловосприятий |

|

% |

|

|||||

Расчет экономайзера

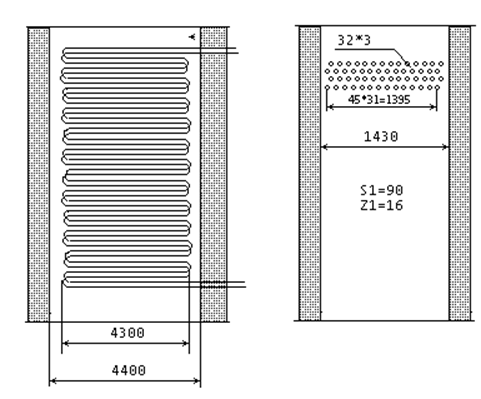

Рис. 5. Схема экономайзера.

Таблица 14

Конструктивные характеристики

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Диаметр и толщина стенки труб |

d´d |

мм |

По чертежу |

|

|

Расположение труб |

- |

- |

То же |

шахматное |

|

Шаги труб: - поперечный |

S1 |

мм |

То же |

|

|

- продольный |

S2 |

мм |

То же |

|

|

Относительные шаги труб: - поперечный |

s1 |

- |

S1/d |

|

|

- продольный |

s2 |

- |

S2/d |

|

|

Число рядов по ходу газов |

Z2 |

шт. |

По чертежу |

|

|

Длина трубы ряда |

|

м |

То же |

|

|

Число труб в ряду |

Z1 |

шт. |

По чертежу |

|

|

Расчетная поверхность нагрева |

Н |

м2 |

|

|

|

Расчетное сечение для прохода газов |

Fср |

м2 |

|

|

|

Число параллельно включенных змеевиков |

n |

шт. |

По чертежу |

|

|

Живое сечение для прохода воды |

¦ |

м2 |

|

|

|

Эффективная толщина излучающего слоя |

S |

м |

|

Таблица 15

Тепловой расчет экономайзера

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||||||

|

Температура газов на входе |

J/ |

0С |

Из расчета котельного пучка |

|||||||

|

Энтальпия газов на входе |

J/ |

|

То же |

|||||||

|

Тепловосприятие первой и второй ступени экономайзера |

Qэк |

|

|

|||||||

|

Энтальпия воды на выходе из второй ступени |

i// |

|

|

|||||||

|

Температура воды на выходе |

t// |

0C |

|

|||||||

|

Температура газов на выходе |

J² |

0C |

Задаемся |

|||||||

|

Энтальпия газов на выходе |

J// |

|

По табл. 4.3 |

|||||||

|

Тепловосприятие экономайзера (по балансу) |

|

|

j(J/-J//+DaJ0хв) |

|||||||

|

Энтальпия воды на входе |

i |

|

|

|||||||

|

Температура воды на входе |

t¢ |

0C |

По табл. ХХIY[1] |

|||||||

|

Средняя температура газов |

J |

0C |

J¢+J²/2 |

|||||||

|

Средняя температура воды |

t |

0C |

t¢+t²/2 |

|||||||

|

Температурный напор на входе |

Dt¢ |

0C |

J¢-t² |

|||||||

|

Температурный напор на выходе |

Dt² |

0C |

J²-t¢ |

|||||||

|

Средний температурный напор |

Dt |

0C |

Dt¢+Dt²/2, т.к.Dt¢/Dt²<1,7 |

|||||||

|

Температура загрязнения стенки |

t3 |

0C |

tср+Dt, Dt по п.7-36 [1] |

|||||||

|

Объем газов |

Vг |

м3кг |

По табл. 4.2 |

|||||||

|

Объемные доли: - водяных паров |

rн2о |

- |

То же |

|||||||

|

- трехатомных газов |

rn |

- |

То же |

|||||||

|

Концентрация золовых частиц |

mзл |

кг/кг |

То же |

|||||||

|

Средняя скорость газов |

wr |

м/с |

|

|||||||

|

Продолжение табл. 15 |

||||||||||

|

Коэффициент теплоотдачи конвекцией |

aк |

|

По номограмме 13 [1] aнСzCфСS |

|||||||

|

Произведение |

рnS |

|

рtnS |

|||||||

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

|||||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4 [1], кривая 3 |

|||||||

|

Оптическая толщина |

КрS |

- |

(Кгtn+Кзлmзл)рS |

|||||||

|

Коэффициент теплоотдачи излучением |

aл |

|

По номограмме 19 [1] |

|||||||

|

Коэффициент теплоотдачи излучением с учетом излучения газового объема, расположенного до экономайзера |

a¢л |

|

|

|||||||

|

Коэффициент |

А |

- |

По п. 7-30 [1] |

|||||||

|

Температура газов в объеме камеры экономайзера |

Тк |

к |

J+273 |

|||||||

|

Глубина газового объема |

|

м |

По чертежу |

|||||||

|

Глубина пучка |

|

м |

То же |

|||||||

|

Коэффициент теплоотдачи от газов к стенке |

a1 |

|

x(aк+aл) |

|||||||

|

Коэффициент загрязнения |

e De e0 |

|

СdСфрe0+De По табл.7-2 [1] По номог.7-11[1] |

|||||||

|

Коэффициент теплопередачи |

К |

|

|

|||||||

|

Тепловосприятие экономайзера (по уравнению теплообмена) |

Qm |

|

|

|||||||

|

Отношение тепловосприятий |

|

% |

|

|||||||

Расчет воздухоподогревателя

Рис. 6. Схема воздухоподогревателя.

Таблица 16

Конструктивные характеристики

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|

Диаметр и толщина стенки труб |

d´d |

мм |

По чертежу |

|

|

Расположение труб |

- |

- |

То же |

|

|

Шаги труб: - поперечный |

S1 |

мм |

То же |

|

|

- продольный |

S2 |

мм |

То же |

|

|

Относительные шаги труб: - поперечный |

s1 |

- |

S1/d |

|

|

- продольный |

s2 |

- |

S2/d |

|

|

Число ходов по воздуху |

n |

- |

По чертежу |

|

|

Количество секций |

n/ |

- |

То же |

|

|

Общее число труб |

z |

шт. |

z1.z2 |

|

|

Число труб в ряду |

z1 |

шт. |

По чертежу |

|

|

Число рядов по ходу воздуха |

z2 |

шт. |

То же |

|

|

Расчетное сечение для прохода газов |

Fг |

м2 |

|

|

|

Эффективная толщина излучающего слоя |

S |

м |

0,9dвн |

|

|

Сечение для прохода воздуха |

¦в |

м2 |

|

|

|

Длина трубы |

|

м |

По чертежу |

|

|

Расчетная поверхность нагрева |

Н |

м2 |

|

Таблица 17

Тепловой расчет воздухоподогревателя

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

|||

|

Температура газов на входе |

J/ |

0С |

Из расчета экономайзера (второй ступени) |

||||

|

Энтальпия газов на входе |

J/ |

|

То же |

||||

|

Температура воздуха на выходе |

t//=tгв |

0С |

Из расчета топки |

||||

|

Энтальпия воздуха на выходе |

|

|

То же |

||||

|

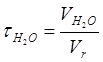

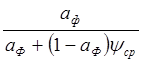

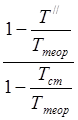

Отношение количества воздуха на выходе из II ступени воздухоподогревателя к теоретически необходимому |

|

- |

am//-Dam-Dany |

||||

|

Присос воздуха в воздухоподогревателе |

Daвn |

- |

Из табл. 4.1 |

||||

|

Температура воздуха на входе во вторую ступень |

t/ |

0C |

Задаемся |

||||

|

Энтальпия воздуха на входе |

|

|

По табл. 4.3 |

||||

|

Тепловосприятие по балансу |

|

|

|

||||

|

Средняя температура воздуха |

t |

0C |

t//+t//2 |

||||

|

Энтальпия воздуха при средней температуре |

|

|

По табл. 4.3 |

||||

|

Энтальпия газов на выходе |

|

|

|

||||

|

Температура газов на выходе |

J² |

0C |

По табл. 4.3 |

||||

|

Средняя температура газов |

J |

0C |

J¢+J²/2 |

||||

|

Объем газов |

vг |

м3/кг |

По табл. 4.2 |

||||

|

Объемные доли: - Водяных паров |

rн2о |

- |

По табл. 4.2 |

||||

|

- трехатомных газов |

rn |

- |

То же |

||||

|

Концентрация золы |

mзл |

кг/кг |

То же |

||||

|

Скорость газов |

wr |

м/с |

|

||||

|

Коэффициент теплоотдачи конвекцией |

aк |

|

aнCфCл |

||||

|

Произведение |

рnS |

|

rnрS |

||||

|

Продолжение табл. 17 |

|||||||

|

Коэффициент ослабления лучей: - трехатомными газами |

Кг |

|

По номограмме 3 [1] |

||||

|

- золовыми частицами |

Кзл |

|

По номограмме 4 [1], кривая 3 |

||||

|

Оптическая толщина |

КрS |

- |

(Кгtn+Кзлmзл)рS |

||||

|

Коэффициент теплоотдачи излучением |

aл |

|

По номограмме 19 [1]

|

||||

|

Степень черноты |

|

- |

|

||||

|

Температура загрязненной стенки |

t3 |

0С |

J+t/2 Dt по п. 7-36 [1] |

||||

|

Теоретически необходимый объем воздуха |

V0 |

м3/кг |

Из табл. 4.2 |

||||

|

Средняя скорость воздуха |

wв |

м/с |

|

||||

|

Коэффициент теплоотдачи от стенки к воздуху |

a2 |

|

По номограмме 13 [1] aнСzCSCф |

||||

|

Коэффициент теплоотдачи от газов к стенке |

a1 |

|

x1(aк+aл) |

||||

|

Коэффициент использования поверхности |

x |

- |

По табл. 7-4 [1] |

||||

|

Коэффициент теплопередачи |

К |

|

|

||||

|

Температурный напор на входе газов |

Dt/ |

0C |

J¢-t² |

||||

|

Температурный напор на выходе |

Dt// |

0C |

J¢¢-t¢ |

||||

|

Температурный напор при противотоке |

Dtnpяm |

0C |

Dt/+Dt ²/2 |

||||

|

Больший перепад температур |

|

0C |

t//-t/ |

||||

|

Меньший перепад температур |

|

0C |

J¢-J² |

||||

|

Параметр |

р |

- |

|

||||

|

Параметр |

R |

- |

|

||||

|

Коэффициент |

y |

- |

По номограмме 31 [1] |

||||

|

Средний температурный напор |

Dt |

0C |

yDtnpяm |

||||

|

Тепловосприятие воздухоперегревателя (по уравнению теплообмена) |

Qm |

|

|

||||

|

Отношение тепловосприятий |

|

% |

|

||||

Таблица 18

Сводная таблица теплового баланса

|

Рассчитываемая величина |

Обозначение |

Размерность |

Топка |

Фестон |

ПП – 2 |

ПП – 1 |

Экономайзер |

Водоподогреватель |

|

Температура газов - на входе |

J/ |

0С |

||||||

|

- на выходе |

J// |

0С |

||||||

|

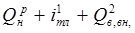

Тепловосприятие по балансу |

Qб |

ккал/кг |

||||||

|

Температура теплоносителя - на входе |

t/ |

0С |

||||||

|

- на выходе |

t// |

0С |

||||||

|

Скорость газов |

Wг |

м/с |

||||||

|

Скорость воды, пара, воздуха |

W |

м/с |

||||||

|

Коэффициент теплопередачи |

k |

ккал / (чмС) |

||||||

|

Температурный напор |

Dt |

0С |

||||||

|

Поверхность нагрева |

H |

м2 |

Таблица 19

Уточнение балансовых величин и проверка сходимости баланса

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||

|

Температура уходящих газов |

Jху |

0С |

Из расчета первой ступени воздухоподогревателя |

|||

|

Энтальпия уходящих газов |

Jху |

|

То же |

|||

|

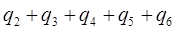

Потеря теплоты с уходящими газами |

q2 |

% |

|

|||

|

Сумма тепловых потерь |

S |

% |

|

|||

|

Коэффициент полезного действия |

hка |

% |

|

|||

|

Полный расход топлива |

В |

ккал/ч |

|

|||

|

Расчетный расход топлива |

Вр |

ккал/ч |

|

|||

|

Теплота, вносимая воздухом в топку |

Qв |

|

|

|||

|

Полезное тепловыделение в топке |

Qm |

|

|

|||

|

Количество теплоты, воспринятой в топке излучением |

Qл |

|

j(Qm-J//m) |

|||

|

Навязка теплового баланса |

DQ |

|

|

|||

|

Относительная навязка теплового баланса |

|

% |

|

|||

Таблица 20

Расчет тяги

|

Рассчитываемая величина |

Обозначение |

Размерность |

Формула или обоснование |

Расчет |

||||

|

Топка |

||||||||

|

Разрежение на выходе из топки |

h//m |

мм. вод. ст |

По п. 2-56 [4] |

|||||

|

Фестон |

||||||||

|

Сопротивление пучка |

Dhф |

мм. вод.ст |

По рис. YII-7[4] CsCaDhгр(z2+1) |

|||||

|

Поворотная камера |

||||||||

|

Динамическое давление в повороте |

|

мм. вод. ст |

|

|||||

|

Коэффициент сопротивления поворота в пучке 1350 |

|

- |

|

|||||

|

Сопротивление котельного пучка и поворота с учетом поправочного коэффициента |

Dhкп |

мм. вод. ст |

|

|||||

|

Перегреватель 2 ступень |

||||||||

|

Коэффициент сопротивления пучка |

xп |

- |

- Если s1>s2, то xп= CsCRexгрZ2 - если s1£s2 xп= CsxгрZ2 |

|||||

|

Сопротивление перегревателя с учетом поправочного коэффициента |

Dhп |

мм. вод.ст |

кxnhq |

|||||

|

Перегреватель 1 ступень |

||||||||

|

Коэффициент сопротивления пучка |

xп |

- |

- Если s1>s2, то xп= CsCRexгрZ2 - если s1£s2 xп= CsxгрZ2 |

|||||

|

Сопротивление перегревателя с учетом поправочного коэффициента |

Dhп |

мм. вод.ст |

кxnhq |

|||||

|

Поворотная камера |

||||||||

|

Динамическое давление в повороте |

|

мм. вод. ст |

|

|||||

|

Коэффициент сопротивления поворота в пучке 1350 |

|

- |

|

|||||

|

Сопротивление котельного пучка и поворота с учетом поправочного | ||||||||

vunivere.ru

3 Описание основного оборудования ивтэц-3

3.1 Котел тп-87

3.1.1 Общие сведения

Котельный агрегат барабанного типа с естественной циркуляцией ТП-87 ст. № 1÷5 предназначен для получения пара при сжигании кузнецких углей в пылевидном состоянии и природного газа. Номинальная производительность 420 т/час, рабочее давление в барабане котла 155 кгс/см², давление пара за пароперегревателем 140 кгс/см², температура перегретого пара 550°С.

Котел ТП-87 имеет П-образную компоновку и состоит из топочной камеры и опускной конвективной шахты, соединенных горизонтальным газоходом. В конвективной шахте, разделенной на два газохода, расположены водяной экономайзер и трубчатый воздухонагреватель.

Водяной экономайзер двухпоточный, служит для подогрева питательной воды за счет

использования тепла уходящих газов. По ходу газов установлено две ступени экономайзера, между которыми располагается выходная ступень воздухоподогревателя. Вода из узла питания поступает в 1 ступень экономайзера, затем во вторую ступень и далее в барабан.

Топочную камеру образуют 4 экрана: фронтовой, задний и 2 боковых - левый и правый. Экранные поверхности нагрева выполнены из стальных труб 606, ст.20. Трубная система экранов крепится к металлическим конструкциям потолочного перекрытия. Все экраны могут свободно передвигаться вниз. Для равномерного нагрева экранов и равномерного движения воды все экраны разделены на 18 панелей: 6 фронтовых, 6 задних и по 3 боковых. Каждая секция имеет верхний и нижний коллектор.

Для интенсификации горения топлива топочная камера в нижней части имеет пережим, образованный гнутыми внутри топки трубами фронтового и заднего экранов. Пережимом топочный объем делится на 2 части: камеру сгорания и камеру догорания.

В камере горения размещены горелочные устройства: 12 горелок на задней и фронтовой стенках топки. В этой зоне температура пламени максимальная.

Нижняя часть топки называется «холодной воронкой». Топка котла выполнена с жидким шлакоудалением. Шлак из топки вытекает в 2 летки, шлаковый бункер погружен под уровень воды. Охлаждение и грануляция шлака осуществляется в ванне, а затем шлак шнековым транспортером сбрасывается в канал гидрозолоудаления и далее на золоотвал.

Наверху котла установлен горизонтальный цилиндрический сосуд – барабан котла. Внутренний диаметр барабана - 1,6 м, длина 16,2 м, толщина стенки 116 мм.

3.1.2 Сепарационные устройства

Барабан котла является первой ступенью испарения (чистый отсек), вторая ступень испарения - два выносных циклона (солевой отсек).

К барабану отнесено 94 испарительных (экранных) труб, 6 % - к солевому отсеку.

Питательная вода из экономайзера поступает в барабан котла в раздающий короб. Из барабана по опускным трубам вода поступает в нижние коллекторы экранов (опускные трубы вынесены за пределы обогреваемой зоны), а оттуда поднимается вверх по экранным трубам, в которых нагревается до кипения и превращается в пароводяную смесь. Пароводяная смесь из экранных труб поступает в направляющие короба барабана котла.

Из коробов пар поступает во внутрибарабанные циклоны (54 шт.), где происходит сепарация, т.е. отделение пара от крупных капель воды. Вода сливается вниз на сливной поддон и, далее, в барабан, а пар направляется на промывочное устройство. В промывочном устройстве промывка пара осуществляется на плоском щите с отверстиями 5 мм, на который сверху подается около 50 питательной воды. Пар барботирует через слой питательной воды, затем проходит сквозь потолочный лист с отверстиями 5 мм и по 12 пароотводящим трубам направляется во входной коллектор пароперегревателя.

Средний уровень воды в барабане на 175 мм ниже его горизонтальной оси. Допускается колебание уровня в пределах 50 мм. Внутри барабана имеется устройство для парового разогрева его перед растопкой и труба подачи раствора фосфатов в котловую воду.

Выносные циклоны солевого отсека – это вертикально установленные справа и слева от топки котла цилиндрические сосуды, они имеют свои контуры циркуляции. Они соединены с барабаном котла по воде и по пару. Из водяного объема каждого циклона организован отвод части воды – непрерывная продувка котла.

3.1.3 Пароперегреватель, конденсационная установка, пароохладитель

Перегрев пара, поступающего из барабана котла, осуществляется в пароперегревателе котла, размещенном в горизонтальном газоходе. Он экранирует потолок топочной камеры. Пароперегреватель состоит из потолочного, ширмового и четырех ступеней конвективного пароперегревателя.

Перегрев пара - двухпоточный, с независимым регулированием температуры пара в каждом потоке. По ходу пара установлено три пароохладителя вспрыскивающего типа. Для выравнивания тепловосприятия потоков пара, по ходу их движения, выполнены перебросы с одной стороны котла на другую, по ширине котла. Оба потока перегретого пара поступают в общую паросборную камеру, где они смешиваются и по паропроводу подаются к турбине.

Регулирование температуры пара производится путем впрыска собственного конденсата, получаемого в специальной конденсационной установке, либо впрыском питательной воды котла.

На первый впрыск котлов ТП-87 используется питательная вода после сниженного узла питания (СУП) котлов, на втором и третьем впрыске - собственный конденсат котлов. Вода для конденсации пара берется после первой ступени водяного экономайзера и, проходя конденсаторы, направляется во вторую (выходную) ступень водяного экономайзера. Пар к конденсаторам подводится из барабана. Образовавшийся конденсат собирается в конденсатосборниках и направляется к сниженному узлу впрыска, а затем к пароохладителям.

studfiles.net

Инструкция по эксплуатации котла ТП-81 (Рабочая документация Новосибирской ТЭЦ-4), страница 3

1.19. Персонал, обслуживающий основное и вспомогательное котельное оборудование, должен знать устройство и работу обслуживаемых им котлов и всего вспомогательного оборудования котельной, схемы трубопроводов, мазутопроводов и газопроводов, конструкции мазутных форсунок, газовых горелок, топок и их пределы регулирования. Кроме того, персонал должен выполнять свои обязанности, четко знать, кому подчинен, чьи указания должен выполнять, кого извещать о неполадках, авариях, пожаре и несчастных случаях, а также знать свои права.

1.20. Рабочее место машиниста должно быть освещено рассеянным и нерезким светом: особенно хорошо должны быть освещены приборы. Кроме того, оно должно быть оборудовано аварийным освещением от резервного или самостоятельного источника питания независимо от общей электроосветительной сети.

1.21. В настоящей инструкции приняты следующие сокращения:

НСС – начальник смены станции

КТЦ – котлотурбинный цех

ЭТЦ – электротехнический цех

ХЦ – химический цех

УНиИ ЗАО «ИЦ» – Управление наладки и испытаний ЗАО «Инженерный центр»

ЦТЩУ – центральный тепловой щит управления

НСКО – начальник смены котельного отделения

ГОК – газовый отсечной клапан

ГРЗ – газовая регулирующая заслонка

РПК – регулирующий питательный клапан

Д – дымосос

ДВ – дутьевой вентилятор

ТВ – турбовентилятор

ШМ – шаровая мельница

МВ – мельничный вентилятор

ИК – импульсный клапан

КИП – контрольно-измерительные приборы

САР – система автоматического регулирования

РТН – регулятор тепловой нагрузки

ГПК – главный предохранительный клапан

СБР – станция бесступенчатого регулирования

БЗПВ – бак запаса питательной воды

нзпв – насос запаса питательной воды

ГЗУ – гидрозолоудаление

ПВКД – пыль высокой концентрации под давлением

роу – редукционно-охлаждающая установка

экм – электроконтактный манометр

бсу – бункер сырого угля

бп – бункер пыли

псу – питатель сырого угля

2. ХАРАКТЕРИСТИКА КОТЛОАГРЕГАТА ТИПА ТП-81

И ЕГО ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Котельные агрегаты ст.№№ 9,10,11,12 типа ТП-81 изготовлены Таганрогским котельным заводом и рассчитаны на следующие параметры при сжигании Кузнецкого каменного угля марок СС и ТР первой и второй групп окисленности и природного газа.

Номинальная производительность........ 420 т/час

Рабочее давление в барабане котла..... 155 кг/см2

Давление в паросборной камере............ 140 кг/см2

Температура перегретого пара............... 550 °С

Температура питательной воды............. 230 °С

Температура уходящих газов................. 143 °С

Температура горячего воздуха............... 382 °С

КПД котельного агрегата при номинальной нагрузке

при сжигании угольной пыли.................. 91,17%

при сжигании газа................................... 94%

Котельный агрегат имеет П-образную компоновку. Топочная камера является восходящим газоходом, в горизонтальном газоходе расположен пароперегреватель, в опускном газоходе, состоящем из двух шахт - водяной экономайзер и воздухоподогреватель, расположенные в рассечку.

vunivere.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|

или по

чертежу

или по

чертежу