- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

3. Пароводяной тракт и конструкция поверхностей нагрева. Пароводяной тракт котла

Пароводяной тракт котла

Пароводяной тракт состоит из двух несмешивающихся параллельных потоков с автономными системами регулирования. Поток "А" проходит поверхности нагрева, расположенные на фронтовой половине конвективных шахт топки, а поток "Б" - на задней половине.

Пароводяной тракт состоит из первичного и вторичного тракта.

Рабочая среда последовательно проходит следующие поверхности первичного тракта: ВЭ, НРЧ-1, НРЧ-2, ПЗ, СРЧ-1, СРЧ-2, ПЭ,ППТО, ВРЧ, ШПП-1, ШПП-2, КПП.

Во втором тракте пар после ЦВД проходит ППТО, КППП-1 и КППП-2.

Питательная вода от двух навесных бустерных насосов двумя питательными насосами с турбоприводом подаётся в котёл, раздваивается на два потока. На каждом потоке установлены обратные клапан и регулирующий клапан шиберного типа.

На линии до раздваивания потока питательной воды до обратного клапана берутся отводы на впрыски, пусковой впрыск, 2 и 3 впрыск. Эти впрыски включены после ВЗ. На отводе к этим впрыскам установлен набор дроссельных шайб и вентиль с электроприводом в параллель к шайбе. После шайб линия раздваивается на впрыски и на перегрузку в деаэратор. Впрыски выполнены с "разгрузкой", идея которой заключается в следующем: в период растопки перепад давления на регулирующих клапанах указанных впрысков велик, т.к. давление до ВЭ номинальное, а давление в пароперегревательном тракте низкое.

В этих условиях очень трудно поддерживать необходимый расход на впрыск и, кроме того, возможна поломка регулирующих клапанов. Для уменьшения перепада давления на регулирующем клапане до 20-40кгс/см² и установлены дроссельные шайбы, через которые подаётся большой расход воды со сбросом части её в деаэратор. При небольшом перепаде давления на клапане обеспечивается нормальное поддержание температуры пара и целостности регулирующего клапана. При этом вентиль, байпасирующий дроссельные шайбы, закрыт. Отводы воды на впрыск 1 берутся из питательного трубопровода после раздваивания за обратным клапаном.

После РПК оба потока разветвляются на 2 не регулирующих подпотока каждый.

Питательная вода по двум трубопроводам подводится к двум полупакетам водяного экономайзера. Миновав ВЭ, воды по двум трубам и далее направляются к входным коллекторам НРЧ-1. Пройдя НРЧ-1, среда из входных коллекторов поступает в 2 вертикальных собирающих коллектора и далее среда через тройник поступает в вертикальный коллектор, состоящий из камер двух диаметров. Из верхней камеры среда поступает во входные коллекторы НРЧ-2, расположенные на фронтовой стене, а из нижней камеры среда поступает в два коллектора НРЧ-2, расположенные на боковых стенах. Из выходных коллекторов НРЧ-2 среда поступает в две вертикальные камеры и направляется во входные коллектора переходной зоны.

Пройдя ПЗ, среда направляется во входные камеры СРЧ-1.

После СРЧ-1 среда из выходных камер направляется через тройник в вертикальный коллектор, где расположен впрыск 1. После впрыска из нижней части раздающего коллектора среда направляется в входным коллекторам СРЧ-2.

Пройдя СРЧ-2, среда из выходных коллекторов направляется в два горизонтальных собирающих коллектора , откуда направляется в две входные камеры потолочного экрана. Пройдя потолочный экран, среда из выходных камер поступает в два горизонтальных собирающих коллектора и далее поступает в ППТО. После секции ППТО среда поступает к тройнику, откуда через вертикальный коллектор поступает к перепускным трубам и по ним во входные коллекторы ВРЧ.

На участке между ППТО и ВРЧ расположены встроенная задвижка (ВЗ) и узел растопочного сепаратора с обвязывающими трубопроводами и регулирующей арматурой.

Встроенная задвижка служит для пуска блока на скользящих параметрах. Для обеспечения надёжной гидродинамики НРЧ в тракте до ВЗ поддерживается номинальное давление, а в тракте за встроенной задвижкой - перегрев пара и давление, соответствующее тепловыделению в топке котла и режиму работы растопочного сепаратора.

Растопочный сепаратор предназначен для сепарации влаги и выдачи сухого насыщенного пара в перегревательный тракт во время пусков блока на скользящих параметрах.

Пароводяная смесь отбирается из основного трубопровода до ВЗ и подводится к верхней части РС с весовой скоростью 630кг/м²сек при 20% нагрузке блока. Здесь на винтовой поверхности происходит первичная сепарация, где отделяется 85% влаги, которая сбрасывается в расширитель 20ата, расход которой регулируется шиберным клапаном Д-1.

В сепараторе среда с остаточной влажностью 15% поступает на винтовую поверхность 2-ой ступени сепарации, где происходит окончательная сушка пара, который поступает в тракт за ВЗ.

Расход пара регулируется шиберными клапаном Д-4.

После ВРЧ среда по двум трубопроводам, где размещён впрыск 2, направляется во входные камеры ШПП-1. Пройдя ШПП-1 и ШПП-2 по двум трубам , где расположен впрыск 3, пар направляется к входным камерам КПП. После КПП-2 трубопроводы объединяются через тройник в один, и пар направляется к стопорным клапанам ЦВД. В этом трубопроводе смонтирован пусковой впрыск.

Вторичный пар из ЦВД поступает к тройнику и, раздваиваясь по двум трубопроводам поступает к ППТО и далее двумя трубами направляется к КПП-1. Отсюда пар поступает в КПП-2 и далее направляется в ЦСД. ППТО байпасирован трубой с регулирующим клапаном (заслонкой), при помощи которого регулируется температура перегретого пара за КПП-2.

В паропроводы между КППП-2 и КППП-1 установлен аварийный впрыск для дополнительного регулирования выходной температуры пара после КППП-2.

Для этой же цели устанавливается пусковой впрыск в паропроводы за КППП-2 (два впрыска).

Оба этих впрыска отобраны от пром. ступени питательных насосов.

Вода на впрыски подаётся в трубопровод трубой с отверстиями или трубой с тангенциальными соплами (для пусковых впрысков острого и вторичного пара). Это различие в конструкции определяется условием хорошего распыливания влаги и полным впариванием в пределах защитной рубашки.

Для контроля качества питательной воды и пара, выдаваемого котлом, в пароводяном тракте предусмотрены отборы проб питательной воды из трубопровода перед разделением на потоки, на сбросе из растопочного сепаратора и перегретого пара за КПП обоих потоков. Котёл оборудован системами дренажей и воздушников.

РВП

Регенеративный воздухоподогреватель предназначен для подогрева воздуха.

Расчётная температура воздуха 337°С при 100% Дк. Дымовые газы подводятся к РВП по одной половине, холодный воздух по другой половине подводится снизу. Пакеты листов, помещённые в роторе, нагреваются в газовой среде и при вращении ротора отдают своё тепло воздуху в другой половине РВП.

Воздухоподогреватель имеет систему отсоса со специальным вентилятором, который уменьшает величину перетечки воздуха в дымовые газы. Для тушения загоревшихся отложений РВП оборудован системой подачи воды из смывной магистрали на ротор. Для определения горючих в уносе РВП оборудован пробоотборником уноса.

studfiles.net

Пароводяной тракт - Большая Энциклопедия Нефти и Газа, статья, страница 1

Пароводяной тракт

Cтраница 1

Пароводяной тракт каждого корпуса имеет два несмешивающихся потока рабочей среды. [1]

Пароводяной тракт каждого корпуса котла и вторичного перегревателя имеет два самостоятельных несмешивающихся потока. [3]

Пароводяной тракт котлов состоит из эконо-майзерных, испарительных и пароперегреватель-ных поверхностей в соответствующих контурах давлений. Часто для более глубокого снижения температуры уходящих газов на котле-утилизаторе устанавливают дополнительные экономайзерные поверхности или газовый подогреватель конденсата, работающие в отдельном контуре. Все поверхности нагрева включаются по противоточной схеме. В пароперегревателе высокого давления используют трубы из легированной стали, а в остальных поверхностях нагрева - из углеродистой. [5]

Пароводяной тракт выполнен двухпоточным с самостоятельным регулированием по каждому потоку расхода и температуры среды. [6]

Пароводяной тракт парогенератора выполняется в виде системы последовательно и параллельно включенных элементов. Условия работы элементов различны, но в пределах каждого из них конструктивные и режимные факторы предполагаются одинаковыми для всех параллельно работающих труб. [7]

Пароводяной тракт ТЭС является самым сложным и ответственным, ибо в этом тракте имеют место наиболее высокие температуры металла и наиболее высокие давления пара и воды. Для обеспечения функционирования пароводяного тракта необходимы еще система приготовления и подачи добавочной воды для восполнения потерь рабочего тела и система технического водоснабжения ТЭС для подачи охлаждающей воды в конденсатор турбины. [8]

Пароводяной тракт котла П-67 имеет два несме-шивающихся и самостоятельно регулируемых потока рабочей среды, которые располагаются слева и справа относительно плоскости симметрии котла. [10]

Пароводяной тракт котла П-67 имеет два несмешивающихся и самостоятельно регулируемых потока рабочей среды, которые располагаются слева и справа относительно плоскости симметрии котла. [12]

Пароводяной тракт котельного агрегата выполнен из двух самостоятельно регулируемых несмешивающихся потоков как по пару высокого давления, так и по пару промежуточного перегрева. Поверхности нагрева, объединенные в один поток, расположены на одной половине котла и не имеют перебросов среды с одной половины котла на другую. [13]

Пароводяным трактом ПТУ называется совокупность аппаратов, механизмов, коммуникаций и арматуры, по которым проходит рабочее тело ПТУ. [14]

Разделим пароводяной тракт каждой из ветвей и подъемный коллектор на две равные части. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Пароводяной тракт, конструктивные и эксплуатационные характеристики оборудования котлотурбинного цеха.

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒

Пароводяной тракт является важнейшим звеном паротурбинной ТЭС. Он предназначен для покрытия тепловых нагрузок станции.

Для покрытия указанных тепловых нагрузок на станции установлено следующее оборудование:

Пять котлов:

- котлы паровые 5 шт. ТП-87

- котлы пиковые 2 шт. ПТВМ-100

- котлы пиковые 2 шт. КВГМ-100

Четыре турбины:

- ПТ-60

- Т-100

- ПТ-80

- ПТ-80

Четыре генератора:

- ТВФ-63-2

- ТВФ-120-2

- ТВФ-120-2

- ТВФ-110-2

Четыре трансформатора:

- ТДЦ-80000/110

- ТДЦ-125000/110

- ТДЦ-125000/110

- ТДЦ-125000/110

Параметры основного оборудования: 125 ата, 5450С.

Основные технологические помещения главного корпуса:

- Машинный зал;

- Совместное бункерно-деаэраторное отделение;

- Котельное отделение;

- Помещение тягодутьевых машин и электрических фильтров

Пар получают в парогенераторах (котлах) марки ТП-87. Пар из к/а по паропроводу поступает в турбоагрегат, в котором тепловая энергия пара преобразуется в механическую энергию вращения турбины. Отработанный пар конденсируется в конденсаторе турбины, откуда конденсатные насосы (КЭНы) прокачивают конденсат с Т=24°С и Р=0,03 кгс/см² через систему регенеративных подогревателей низкого давления (ПНД) № 1÷4, где конденсат нагревается до 130-140°С. Конденсат из ПНД направляется в деаэратор 6 ата (Д-6), в котором происходит, одновременно с нагреванием воды до 158°С, ее глубокое обескислороживание. Из Д-6 питательная вода подается питательными насосами (ПЭНами) в систему регенеративных подогревателей высокого давления (ПВД) № 5÷7 и далее снова в парогенератор.

Питательная вода в ПВД нагревается до 223-250°С. Подогрев основного конденсата в ПНД и питательной воды в ПВД осуществляется отборным паром из турбины.

Конденсат греющего пара ПНД № 1÷4 сливными насосами вводится в линию основного конденсата между ПНД-2 и ПНД-3. Конденсат греющего пара ПВД № 5÷7 отводится в Д-6 или в ПНД-4.

Подогрев сетевой воды на ТЭЦ осуществляется в горизонтальных сетевых подогревателях № 1 и № 2 (ПСГ-1 и ПСГ-2) турбогенераторов № 2,3,4. Конденсат греющего пара ПСГ дренажными насосами возвращается в рассечку между ПНД-2 и ПНД-3.

В холодное время года (зимой) необходимый подогрев сетевой воды до Т=120°С достигается в пиковых водогрейных котлах ПТВМ-100 № 1 и № 2, КВГМ-100 № 3 и № 4.

На работающей ТЭЦ в основном цикле станции имеют место потери пара и воды, называемые внутристанционными. Восполнение этих потерь осуществляется добавочной химически обессоленной водой, которая поступает из химцеха в баки запаса конденсата (БЗК) №1,2,3, откуда подается насосами (НБЗК № 1÷3) в деаэраторы Д-1, 2 ата №1,2,3, где происходит подогрев и удаление из воды агрессивных газов (СО2 и О2) при 104°C и при Р=1,2 кгс/см² с помощью отборного пара турбины или выпара с Д-6 ата.

После дегазации химически обессоленная вода из деаэраторов Д-1,2 насосами подается в линию основного конденсата между ПНД №2 и №3.

Для сбора дренажей воды, пара и конденсата в котельном отделении установлены дренажные баки №1,2,3 (на нулевой отметке у постоянного торца главного корпуса) и бак конденсата калориферов (на нулевой отметке, под к/а №4). Для сбора дренажей в турбинном отделении - баки низких точек (БНТ) № 1,4, расположенные под ТГ №1 и ТГ №4 на отметке - 2,4м.

Дренажный бак (ДБ) - 25м³ в него последовательно через расширитель высокого давления РВД-1 и расширитель низкого давления РНД-1 заведены дренажи трубопроводов питательной воды, острого пара котлов ТП-87 № 1,2,3, дренажи пара на Д-6. Конденсат ОЧС, с размораживающего устройства заведен в ДБ через расширитель среднего давления РСД-1. Конденсат спутников мазутопроводов и спутников трубопроводов гидразина, аммиака и фосфатов заведен через РНД-1 в ДБ. В ДБ заведен так же выпар РВД, РСД, РНД, слив с котлов.

Бак конденсата калориферов (БКК) - 40 м³, в него заведены дренажи трубопроводов питательной воды и острого пара котлов ТП-87 № 4,5 через РВД-2 и РНД-2, конденсат калориферов котлов через расширитель конденсата калориферов (РКК).

В баках низких точек (БНТ) №1,4 заведены дренажи паропроводов, конденсатопроводов оборудования, расположенного в турбинном отделении. Вода из БНТ насосами подается в ДБ, а из дренажных баков - в БЗК. Химически обессоленная вода на охлаждение леток котлов подается с напора насосов БЗК с возвратом или в трубопровод химически обессоленной воды в БЗК или на насосы БЗК.

2.1.1 Характеристики основного оборудования

Котлы паровые

На ТЭЦ-3 установлены пять котлов типа ТП-87-1. Котельный агрегат типа ТП – 87 – 1/Е – 420 – 140Ж, барабанный с естественной циркуляцией и жидким шлакоудалением производительностью 420 т/ч, предназначен для получения пара высокого давления при сжигании угля в пылевидном состоянии, природного газа и мазута. Способ сжигания топлива в топке – камерный.

Котел ТП-87 имеет П-образную компоновку и состоит из топочной камеры и опускной конвективной шахты, соединенных горизонтальным газоходом. В конвективной шахте, разделенной на два газохода, расположены экономайзер и трубчатый воздухонагреватель.

Основные характеристики котельного агрегата ТП – 87 – 1:

- Номинальная производительность – 420 т/ч;

- Рабочее давление в барабане котла – 155 ата;

- Давление пара за пароперегревателем – 140 ата;

- Температура перегретого пара – 5500С;

- Температура питательной воды - 2300С;

- Минимальная паропроизводительность – 190 т/ч;

-

Котлы пиковые водогрейные.

На станции установлено 4 пиковых котла.

- 2ПТВМ – 100, производительностью по 100 Гкал/ч;

- 2КВГМ – 63, производительностью по63 Гкал/ч;

Пиковый теплофикационный водогрейный котел ПТВМ – 100 предназначен для покрытия пиков теплофикационных нагрузок на ТЭЦ. Подогрев воды производится от температуры 700С до температуры 1300С.

Котел водотрубный прямоточный с принудительной циркуляцией имеет баллонную компоновку и оборудован 16 мазутными горелками с индивидуальными вентиляторами типа Ц9 – 57 – 5 (Q=1000 м3/ч, H=1460 об/мин). В настоящее время из проектных 16 горелок задействованы 12, горелки №3,4,13,16 исключены из работы. Для подогрева воздуха предусмотрены калориферы, обогреваемые горячей водой и паром и вставленные в оконные проемы здания для организованного подвода теплого. Для удаления отработанных газов предназначены 4 дымососа (на каждый котел) типа Д15.5*2у с электродвигателями ДА 30 – 13 – 42 – 10 мощностью160 кВт и числом оборотов 592 об/мин. Производительность дымососа 100000 м3/ч. В настоящее время котлы не работают.

Технические характеристики котла ПТВМ – 100

Тепловая производительность – 100*109 ккал/час

Давление – 10 – 25 кг/см2

Температура воды на входе в котел в основном режиме – 700С

Температура воды на входе в котел в пиковом режиме – 1300С

Расход воды в пиковом режиме 2140 т/час

Расход воды в основном режиме 1235 т/час

Поверхность нагрева экранов – 224 м2

Поверхность нагрева конвективного пучка – 2960 м2

КПД при работе на мазуте – 88%

Турбины.

Паровая турбина №1 типа ПТ – 60 – 130/13 с конденсацией и двумя регулируемыми отборами представляет собой двухцилиндровый одновальный агрегат, предназначенный для комбинированной выработки электрической и тепловой энергии и служит приводом генератора переменного тока типа ТВФ – 63 – 2 с водородным охлаждением.

Основные характеристики паровой турбины ПТ – 60 – 130/13:

- Номинальная мощность – 60 МВт;

- Частота вращения ротора – 3000 об/мин;

- Давление свежего пара перед стопорным клапаном – 125 ата;

- Температура свежего пара – 5450С;

- Расход охлаждающей воды – 8000 т/ч;

- Температура охлаждающей воды – 200С;

- Давление пара в конденсаторе турбины – 0.035 ата;

- Максимальный расход пара через турбину – 387 т/ч;

- Максимальный расход пара в конденсатор – 160 т/ч;

- Давление пара регулируемого промышленного отбора – 8 –18 ата;

- Давление пара регулируемого теплофикационного отбора – 0.7 – 2. 5 ата

Турбина имеет 5 нерегулируемых отборов и 2 регулируемых отбора пара, предназначенных для подогрева питательной воды в ПВД № 5,6,7, основного конденсата в ПНД № 1,2,3,4, в деаэраторе 6 ата, водопроводной воды после химцеха в ПСВ- 530 и ПГВ № 1,2, и ПУВ № 1,2 для подпитки теплосети. Конденсатор поверхностного типа, поверхность охлаждения образована прямыми трубками из латуни ЛО-70.

Одновальная конденсационная паровая турбина №2 типа Т –100/120 – 130 – 3 с двумя отопительными отборами пара номинальной мощностью 110 МВт при 3000 об/мин предназначена для непосредственного привода генератора переменного тока типа ТВФ – 120 – 2 с водородным охлаждением. Представляет собой одновальный трехцилиндровый агрегат, состоящий из цилиндра высокого давления (ЦВД), цилиндра среднего давления (ЦСД) и низкого давления (ЦНД).

Основные характеристики паровой турбины Т – 100/120 – 130 – 3:

- Номинальная мощность – 110 МВт;

- Частота вращения ротора – 3000 об/мин;

- Давление свежего пара перед стопорным клапаном – 125 ата;

- Температура свежего пара – 5450С;

- Расход охлаждающей воды – 8000 т/ч;

- Температура охлаждающей воды – 200С;

- Давление пара в конденсаторе турбины – 0.035 ата;

- Максимальный расход пара через турбину – 485 т/ч;

- Максимальный расход пара в конденсатор – 398 т/ч;

- Давление пара регулируемого промышленного отбора – 5.42 – 21.75 ата;

- Давление пара регулируемого теплофикационного отбора – 0.5 – 3 ата

Паровая конденсационная турбина типа ПТ – 80/100 – 130/13 – одновальный двухцилиндровый агрегат с двумя регулируемыми отборами.

Основные характеристики паровой турбины ПТ – 80/100 – 130/13:

- Номинальная мощность – 80 МВт;

- Частота вращения ротора – 3000 об/мин;

- Давление свежего пара перед стопорным клапаном – 125 ата;

- Температура свежего пара – 5450С;

- Расход охлаждающей воды – 8000 т/ч;

- Температура охлаждающей воды – 200С;

- Давление пара в конденсаторе турбины – 0.035 ата;

- Максимальный расход пара через турбину – 470 т/ч;

- Максимальный расход пара в конденсатор – 220 т/ч;

- Давление пара регулируемого промышленного отбора – 13 ата;

- Давление пара регулируемого теплофикационного верхнего отбора – 0.5 – 2. 5 ата

- Давление пара регулируемого теплофикационного нижнего отбора – 0.3 – 1. 0 ата

2.1.2. Система регенерации

Система регенерации высокого и низкого давления.

Регенерационное устройство предназначено для подогрева питательной воды и конденсата турбины паром, отбираемым из промежуточных ступеней ЦВД и ЦСД состоит из:

· двух основных эжекторов с поверхностными конденсаторами рабочего пара,

· двух поверхностных охладителей пара из лабиринтных уплотнений,

· трех поверхностных подогревателей высокого давления (ПВД) для подогрева питательной воды, рассчитанных на максимальный расход питательной воды- 400 т/час,

· четырех поверхностных подогревателей низкого давления (ПНД) и деаэратора 6 ата для подогрева основного конденсата.

Подогреватели ПНД и ПВД - вертикальные и установлены на отдельной площадке.

ПНД-1 тип ПН-100, ПНД № 2÷4, тип ПН-130 - поверхностные, вертикальные, состоят из трубной системы и корпуса. Трубная система образована V-образными латунными трубками, завальцованными в трубную доску.

ПВД № 5, 6, 7 тип ПВ-350- вертикальные, со встроенными пароохладителями конденсата греющего пара, имеют трубные секции, состоящие из стальных трубок.

Водяная сторона ПНД находится под полным давлением конденсатных насосов, а ПВД- под полным давлением питательных насосов.

Слив конденсата греющего пара из подогревателей № 2, 3,4, 5, 6, 7 - каскадный. Из ПНД №2 конденсат откачивается двумя сливными насосами типа КС-50-110/4 (Q=50 м³/час, Н=110 м.в.ст.) в напорную линию основного конденсата перед ПНД №3.

Конденсат из ПВД №5 направляется в Д-6 ата с температурой 158°С.

Максимальная температура питательной воды после ПВД- 250 °С.

Читайте также:

lektsia.com

Водопаровой тракт котла.

Параметры рабочей среды по тракту.

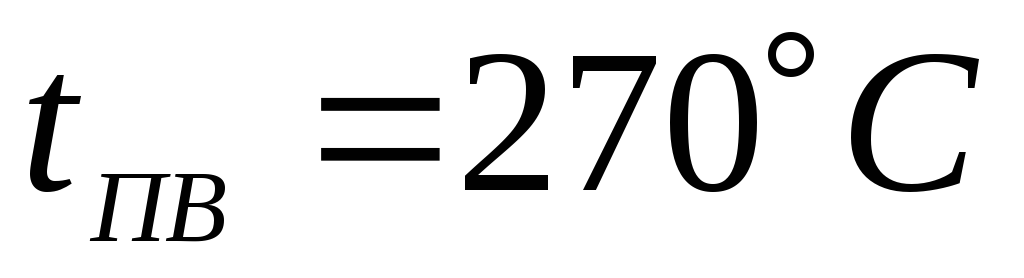

Питательная вода после системы после системы регенеративного подогрева с температурой  направляется в коллектор диаметром

направляется в коллектор диаметром , откуда четырьмя трубами поступает во входной коллектор экономайзера. После экономайзера питательная вода с температурой

, откуда четырьмя трубами поступает во входной коллектор экономайзера. После экономайзера питательная вода с температурой делится на два потока и поступает во входные коллектора боковых экранов НРЧ. Боковые экраны рабочая среда проходит одним ходом. после боковых экранов пароводяная смесь поступает во входные коллектора одной секции фронтового и заднего экранов. После прохода этой секции рабочая среда поступает во входные коллектора второй секции фронтового и заднего экранов, затем – третьей. После прохода всех трех секций фронтового и заднего экранов НРЧ рабочая среда направляется во входной коллектор подвесных труб, расположенных в конвективной шахте. В подвесных трубах рабочая среда имеет подъемное движение. Из выходного коллектора подвесных труб рабочая среда направляется в смеситель перед СРЧ. После экранов СРЧ рабочая среда направляется в смеситель перед ВРЧ, из которого поступает во входные коллектора экранов ВРЧ. На выходе из топки рабочая среда имеет температуру

делится на два потока и поступает во входные коллектора боковых экранов НРЧ. Боковые экраны рабочая среда проходит одним ходом. после боковых экранов пароводяная смесь поступает во входные коллектора одной секции фронтового и заднего экранов. После прохода этой секции рабочая среда поступает во входные коллектора второй секции фронтового и заднего экранов, затем – третьей. После прохода всех трех секций фронтового и заднего экранов НРЧ рабочая среда направляется во входной коллектор подвесных труб, расположенных в конвективной шахте. В подвесных трубах рабочая среда имеет подъемное движение. Из выходного коллектора подвесных труб рабочая среда направляется в смеситель перед СРЧ. После экранов СРЧ рабочая среда направляется в смеситель перед ВРЧ, из которого поступает во входные коллектора экранов ВРЧ. На выходе из топки рабочая среда имеет температуру . Из выходного коллектора экранов ВРЧ пароводяная смесь направляется в экраны потолочного пароперегревателя и экраны боковых поверхностей горизонтального газохода и поворотной камеры. Далее рабочая среда направляется во входные коллектора ширмового пароперегревателя

. Из выходного коллектора экранов ВРЧ пароводяная смесь направляется в экраны потолочного пароперегревателя и экраны боковых поверхностей горизонтального газохода и поворотной камеры. Далее рабочая среда направляется во входные коллектора ширмового пароперегревателя . Перед ширмовым пароперегревателем установлен первый впрыск для регулирования температуры пара. После впрыска рабочая среда двумя потоками поступает в первый ряд ширм (20 ширм на поток), пройдя которые рабочая среда перебрасывается в пределах полупотолка от средней четверти газохода к крайней и наоборот. Аналогичным образом рабочая среда проходит вторую ступень ширмового пароперегревателя. Ступени ширмового пароперегревателя включены по схеме «прямоток». Из второй ступени ширмового пароперегревателя пар с

. Перед ширмовым пароперегревателем установлен первый впрыск для регулирования температуры пара. После впрыска рабочая среда двумя потоками поступает в первый ряд ширм (20 ширм на поток), пройдя которые рабочая среда перебрасывается в пределах полупотолка от средней четверти газохода к крайней и наоборот. Аналогичным образом рабочая среда проходит вторую ступень ширмового пароперегревателя. Ступени ширмового пароперегревателя включены по схеме «прямоток». Из второй ступени ширмового пароперегревателя пар с направляется в камеру второго впрыска. После впрыска рабочая среда с

направляется в камеру второго впрыска. После впрыска рабочая среда с проходит прямотоком пакет конвективного пароперегревателя, из которого выходит с параметрами

проходит прямотоком пакет конвективного пароперегревателя, из которого выходит с параметрами и

и . Промежуточный пароперегреватель состоит из двух конвективных ступеней, включенных по схеме «противоток». Регулирование температуры промежуточного перегрева производится с помощью рециркуляции газов, и частичного байпасирования регулирующей ступени.

. Промежуточный пароперегреватель состоит из двух конвективных ступеней, включенных по схеме «противоток». Регулирование температуры промежуточного перегрева производится с помощью рециркуляции газов, и частичного байпасирования регулирующей ступени.

4. Расчет экономичности и тепловой схемы парового котла

1. Располагаемая теплота сжигаемого топлива, кДж/м3

(кп)

(3.4)

2. КПД проектируемого парового котла (по обратному балансу), %

(3.1)

(кп)

-потери теплоты с уходящими газами

(кп)

-потери теплоты с химическим недожогом

-потери теплоты с механическим недожогом (кп)

-потери теплоты от наружного охлаждения через внешние поверхности котла (3.11)

3. Расход топлива

(кп)

(3,14)

Программа «Pк25g»

| Характеристики топлива. | ||||

| Наименование величины | Обозначе-ние | Разм. | Источник | Числ. Знач. |

| 1.Теоретический объем воздуха | V | м3/м3 | Табл. П 4.3 | 9.73 |

| 2.Теоретическая энтальпия газа при избытке воздуха, равным единице и температуре газов 2200С | HГ,V=2200ºC | кДж/м3 | Табл. П 4.3 | 40503 |

| 3.Теоретический объем водяных паров | Vh3O | м3/м3 | Табл. П 4.3 | 2.19 |

| 4.Объем трёхатомных газов | VRO2 | м3/м3 | Табл. П 4.3 | 1.04 |

| 5.Теоретический объём сухих газов | VГ | м3/м3 | VГ=VRO2+ +Vh3+Vh3O | 10.93 |

| 6.Соотношение углерода и водорода в топливе | CP/HP | б/р |

| 3.021 |

| 7.Низшая теплота сгорания топлива | QPH | кДж/м3 | Табл. П 4.3 | 36720 |

| Характеристики режима. | ||||

| 1.Расход острого пара | DIпе | кг/с | Из задания на КП. | 275 |

| 2.Расход пара промежуточного перегрева | DIIпе | кг/с | Из задания на КП. | 215 |

| 3.Расход воды на впрыск | Dвп | кг/с | Из задания на КП. | 15 |

| 4.Температура питательной воды | tпв | С | Из задания на КП. | 270 |

| 5.Температура пара после промперегрева | tIпе | С | Из задания на КП. | 550 |

| 6.Температура пара на выходе из промперегревателя | tIIпе | С | Из задания на КП | 545 |

| 7.Температура пара на входе в промперегреватель | tIIвх | С | Из задания на КП | 290 |

| 8.Температура воды за экономайзером | t”э | С | Из задания на КП | 315 |

| 9.Коэффициент избытка воздуха за топкой | α”т | б/р | Табл. 1.7 | 1.04 |

| 10.Доля рециркуляции дымовых газов | rрц | б/р | Из задания на КП | 0.1 |

| Присосы воздуха. | ||||

| 1.В топке | ∆αт | б/р | Из задания на КП | 0.03 |

| 2.В ширмах | ∆αш | б/р | Из задания на КП | 0 |

| 3.В КПП ВД | ∆αкпп | б/р | Из задания на КП | 0.03 |

| 4.В ППП | ∆αппп | б/р | Из задания на КП | 0.03 |

| 5.В экономайзере | ∆αэ | б/р | Из задания на КП | 0.02 |

| 6.В РВП | ∆αвп | б/р | Из задания на КП | 0.2 |

| Энтальпии рабочей среды. | ||||

| 1.Остого пара | hпе1 | кДж/кг | Диаграмма – h,s. | 3345.3 |

| 2.Пара после промперегрева | hпе2 | кДж/кг | Диаграмма – h,s. | 3552.1 |

| 3.Пара поступающего на промперегрев | hвх2 | кДж/кг | Диаграмма – h,s. | 2956 |

| Температура воздуха и продуктов сгорания. | ||||

| 1.Холодного воздуха | tвх | С | Из задания на КП | 30 |

| 2.Воздуха на входе в ВП | t’вп | С | Табл. 1.5 (см. Приложение 1) | 30 |

| 3.Горячего воздуха | tгв | С | Табл. 1.6 | 270 |

| 4.Дымовых газов после ВП | υух | С | Табл. 1.4 | 120 |

| 5. Дымовых газов на выходе из топки | υ”т | С | υ”т=1250 1350C | 1250 |

| Тепловые потери. | ||||

| 1.С химнедожогом | q3 | % | Табл. 4.6 | 0.3 |

| 2.В окружающую среду | q5 | % | Формула 3.12 | 0.2 |

| 3.Допускаемое теплонапряжение объема топки | qдопv | % | Табл. 4.6 | 350 |

| Конструктивные характеристики топки | ||||

| 1.Ширина | aт | м | Чертежи прот. проект. котла | 17.36 |

| 2.Глубина топки в нижней части до ширм | bт.н | м | Чертежи прот. проект. котла | 8.6 |

| 3.Глубина топки в верхней части | bт.в | м | Чертежи прот. проект. котла | 9.5 |

| 4.Вертикальный размер ширм на выходе из топки | hш | м | Чертежи прот. проект. котла | 10.3 |

| 5.Высота горелок от пода топки | hг | м | Чертежи прот. проект. котла | 3.8 |

| Конструктивные характеристики ширм. | ||||

| 1.Число ширм в поперечном сечении | nш | шт. | Чертежи прот. проект. котла | 20 |

| 2.Вертикальный размер ширм (высота) | hш.ср | м | Чертежи прот. проект. котла | 6.6 |

| 3.Глубина газохода зоны ширм | сш | м | Из задания на КП | 4.9 |

| 4.Сумарная глубина собственно ширм | cсобш | м | Из задания на КП | 3.8 |

| 5.Высота газохода ширм на выходе | hш.вых | м | Чертежи прот. проект. котла | 6.2 |

studfiles.net

3. Пароводяной тракт и конструкция поверхностей нагрева.

3.1. Схема пароводяного тракта.

Пароводяной тракт сверхкритического давления выполнен двухпоточным с самостоятельным регулированием питания и температуры по каждому потоку (нитке). Каждый поток (нитка) расположен симметрично относительно оси котла. Описание пароводяного тракта дано для одного потока.

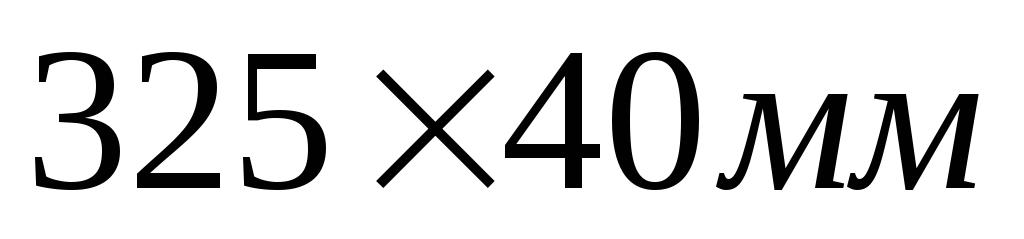

После подогревателей высокого давления (ПВД) по трубопроводу диаметром: бл.1,2 - 377х45 мм, бл.3,4 – 377х50 мм из стали 15ГС, на котором последовательно установлена расходомерная шайба, обратный клапан Dу=300 мм питательная вода подводится к двум регулирующим питательным клапанам Dу=250 мм (РПК).

1После РПК по трубопроводу диаметром: бл.1,2 – 325х40 мм, бл.3,4 – 325х42 мм из стали 15ГС питательная вода через расходомерную шайбу поступает в коллектор диаметром 325х50 мм, сталь 20, откуда четырьмя перепускными трубами диаметром 159х20 мм, сталь 20, подается во входной коллектор диаметром 325х50 мм, сталь 12Х1МФ, водяного экономайзера.

Блок ст. № 1.

Пройдя водяной экономайзер, вода из выходного коллектора диаметром 325х50 мм, сталь 12Х1МФ, по четырем трубам диаметром 159х18 мм, сталь 12Х1МФ поступает во входной коллектор подвесной системы диаметром 325х50 мм, сталь 15Х1М1Ф, расположенный в конвективной шахте котла под КПП НД II ступени (вдоль боковой стены) и, пройдя по трубам, собирается в трех коллекторах диаметром 219х36 мм, сталь 12Х1МФ, расположенных на потолке конвективной шахтой котла, откуда шестью трубопроводами диаметром 133х15 мм, сталь 12Х1МФ подводится к смесительному коллектору диаметром 325х45 мм, сталь 12Х1МФ, на котором установлено измерительное устройство.

Блок ст. № 2, 3, 4.

Пройдя водяной экономайзер, вода из выходного коллектора диаметром 325х50 мм, сталь 12Х1МФ, по четырем трубам диаметром 159х18 мм, сталь 12Х1МФ поступает в два входных коллектора подвесной системы диаметром 325х38 мм, сталь 12Х1МФ, расположенных в конвективной шахте котла под КПП НД II ступени и, пройдя по трубам, собирается в двух коллекторах диаметром 325х38 мм, сталь 12Х1МФ, расположенных в конвективной шахте котла, откуда шестью трубопроводами диаметром 133х15 мм, сталь 12Х1МФ подводится к смесительному коллектору диаметром 325х45 мм, сталь 12Х1МФ, на котором установлено измерительное устройство. Между выходными коллекторами ПС выполнены перемычки для выравнивания температуры среды на входе в НРЧ и подовый экран.

Из смесительного коллектора вода по шести трубопроводам диаметром 133х15 мм, сталь 12Х1МФ подается к четырем коллекторам нижней радиационной части и пода котла, расположенных в «теплых» ящиках под подом котла. Из выходных коллекторов нижней радиационной части по шести трубопроводам диаметром 133х15 мм пароводяная смесь направляется в смесительный коллектор диаметром 325х45 мм, сталь 12Х1МФ, из него девятью трубами диаметром 133х15 мм, сталь 12Х1МФ пар поступает во входные коллекторы первой ступени средней радиационной части диаметром 159х28 мм, (блок №4 219×36 мм), сталь 12Х1МФ и, пройдя трубы СРЧ, попадает в выходные коллекторы СРЧ I-й ступени, из которых пар шестью трубами диаметром 133х15 мм, сталь 12Х1МФ направляется в шесть входных коллекторов диаметром 159х28 мм, сталь 12Х1МФ фронтальных и задних экранов СРЧ II-й ступени и тремя перепускными трубами диаметром 108х14 мм, сталь 12Х1МФ направляется к трем входным коллекторам диаметром 159х28 мм, сталь 12Х1МФ боковых панелей СРЧ II-й ступени.

На блоках № 1,2,3 входные коллектора СРЧ-I выполнены вертикальными, на блоке № 4 горизонтальными с целью улучшения тепловой разверки (равномерности распределения температуры) поверхности.

Пройдя СРЧ-2 среда поступает в девять выходных коллекторов диаметром 159х28 мм, сталь 12Х1МФ, а затем девятью перепускными трубами диаметром 133х15 мм, сталь 12Х1МФ поступает в смесительный коллектор диаметром 325х45 мм, сталь 12Х1МФ и из него девятью трубами диаметром 133х15 мм, сталь 12Х1МФ направляется в девять входных коллекторов верхней радиационной части (ВРЧ) диаметром 159х28 мм, сталь 12Х1МФ. Из девяти выходных коллекторов блоков ВРЧ диаметром 159х28 мм, сталь 12Х1МФ, пар девятью трубами диаметром 133х15 мм, сталь 12Х1МФ подается в смесительный коллектор диаметром 325х45 мм, сталь 12Х1МФ. Из этого коллектора пар шестью трубами диаметром 133х15 мм, сталь 12Х1МФ поступает в три входных коллектора экранов поворотной камеры диаметром 219х36, сталь 12Х1МФ.

На блоке № 1 часть потока, трубой диаметром 133х15 мм, сталь 12Х1МФ, на которой установлена дроссельная шайба диаметром 47 мм, байпассируется помимо ЭПК.

После экранов поворотной камеры пар поступает в три выходных коллектора диаметром 219х36 мм, сталь 12Х1МФ, а затем шестью перепускными трубами диаметром 133х15 мм, сталь 12Х1МФ поступает в сборный коллектор диаметром 325х45 мм, сталь 12Х1МФ, расположенный горизонтально вдоль боковой стены конвективной шахты и установленный на отметке 42,6 м. В коллекторе установлена встроенная задвижка (ВЗ) Dу=250 мм, разделяющая пароводяной тракт на испарительную и перегревательную части. В период растопки ВЗ закрывается и используется ее байпас (Д-3). ВЗ байпасируется трубопроводом диаметром 219х30 мм, сталь 12Х1МФ, от которого среда подводится двумя трубопроводами диаметром 159х18 мм (сталь 12Х1МФ) к двум встроенным сепараторам (ВС) диаметром 377х50 мм, сталь 12Х1МФ. На входе в ВС расположен дроссельный шиберный клапан Dу=175 мм с электроприводом (Д-1). Д-1 предназначен для поддержания сверхкритического давления и устойчивой гидродинамики потока при растопке котла и при работе турбины с давлением до 160 кгс/см2.

Из ВС вода отводится двумя трубопроводами диаметром 159х18 мм, сталь 12Х1МФ, подводится к трубопроводу диаметром 219х30 мм, сталь 12Х1МФ, на котором последовательно установлены расходомерное устройство, сбросной клапан Д-2 Dу=100 мм и две сбросные задвижки КЗ-242А, А'; Б, Б' (СЗ) в растопочный расширитель 15 кгс/см2 (РС-20), в расширителе происходит разделение воды и пара, вода отводится в циркводовод или в конденсатор турбины, пар - через ПСБУ БРОУ в конденсатор турбины или коллектор собственных нужд блока.

Пар из ВС отводится двумя трубами диаметром 159х18 мм, сталь 12Х1МФ и собирается в сборный коллектор диаметром 219х30 мм, сталь 12Х1МФ, а затем через клапан Д-3 поступает в перегревательный тракт за ВЗ. После ВЗ и смесительного коллектора диаметром 325х45 мм, сталь 12Х1МФ пар шестью перепускными трубами диаметром 133х15 мм, сталь 12Х1МФ подается во входной коллектор диаметром 219х36 мм, сталь 12Х1МФ потолочного пароперегревателя и, пройдя трубы потолочного перегревателя, попадает в два выходных коллектора диаметром 219х36 мм, сталь 12Х1МФ и далее шестью перепускными трубами диаметром 133х15 мм, сталь 12Х1МФ направляется в смесительный коллектор диаметром 325х45 мм, сталь 12Х1МФ, в котором установлен пароохладитель первого впрыска.

На блоке № 1 часть потока, трубой диаметром 159х18 мм, сталь 12Х1МФ, на которой установлена дроссельная шайба диаметром 93 мм, байпассируется помимо потолочного пароперегревателя.

Блок ст. № 1.

За пароохладителем из коллектора пар подается десятью трубами диаметром 108х14 мм, сталь 12Х1МФ в десять входных коллекторов диаметром 159х28 мм, сталь 12Х1МФ ширм первой ступени ширмового пароперегревателя (ШПП-1). После ширм первой ступени пар поступает в десять выходных коллекторов диаметром 159х28 мм, сталь 12Х1МФ и далее собирается в коллекторе диаметром 325х50 мм, сталь 12Х1МФ и из него пятью трубами диаметром 159х32 мм, сталь 12Х1МФ, направляется в смесительный коллектор диаметром 325х50 мм, сталь 12Х1МФ. Из смесительного коллектора семью трубами диаметром 159х28 мм, сталь 12Х1МФ пар поступает в средние семь ширм второго ряда, образующие вторую ступень ширмового пароперегревателя. Из ширм второй ступени по семи трубам диаметром 159х28 мм, сталь 12Х1МФ, пар поступает в сборный коллектор диаметром 325х50 мм, сталь 12Х1МФ, в котором установлен второй впрыскивающий пароохладитель. За пароохладителем сборный коллектор выполнен U-образно, таким образом, что из этого коллектора по семи трубам диаметром 159х28 мм, сталь 12Х1МФ, пар поступает в семь крайних ширм второго ряда, образующих третью ступень ширмового пароперегревателя. Движение пара в ширмах прямоточное. Из ширм третьей ступени пар по семи трубам диаметром 159х32 мм, сталь 12Х1МФ направляется в смесительный коллектор диаметром 377х60 мм, сталь 12Х1МФ.

Из смесительного коллектора пар шестью трубами диаметром 159х22 мм, сталь 12Х1МФ, поступает во входной коллектор диаметром 273х40 мм, сталь 12Х1МФ, конвективного пароперегревателя высокого давления. Из коллектора пар поступает в блоки пароперегревателя перепускными трубами диаметром 108х20 мм, сталь 12Х1МФ. Затем, пройдя блоки пароперегревателя, пар перепускными трубами диаметром 108х20 мм, сталь 12Х1МФ, направляется в паросборный коллектор диаметром 377х70 мм, сталь 12Х1МФ. На паропроводе каждого потока установлен пусковой впрыскивающий пароохладитель диаметром 325х60 мм, сталь 15Х1МФ и измерительное устройство.

Блок ст. № 2, 3, 4.

После первого впрыска, по десяти перепускным трубам диаметром 108х14 мм, сталь 12Х1МФ, пар подается в десять входных коллекторов диаметром 159х28 мм, сталь 12Х1МФ ширм первой ступени ширмового пароперегревателя (ШПП-1). Пройдя трубы ШПП-1, пар попадает в десять выходных коллекторов диаметром 159х32 мм, сталь 12Х1МФ и далее в два выходных коллектора диаметром 273х40 мм, сталь 12Х1МФ – наружные пять ширм подключены к первому коллектору, внутренние пять ширм ко второму. От первого коллектора пар попадает в семь внутренних входных коллекторов диаметром 159х28 мм, сталь 12Х1МФ ширм второй ступени ширмового пароперегревателя (ШПП-2), от второго коллектора пар попадает в семь наружных входных коллекторов диаметром 159х28 мм, сталь 12Х1МФ ширм второй ступени.

Пройдя ШПП-2, пар по четырнадцати выходным коллекторам диаметром 159х32 мм, сталь 12Х1МФ поступает в смесительный коллектор диаметром 325х60 мм, сталь 12Х1МФ, в котором установлен пароохладитель второго впрыска. После второго впрыскивающего пароохладителя пар из левой стороны котла (относительно оси котла) переходит на правую сторону котла, а из правой (по второму коллектору с впрыскивающим пароохладителем) в левую сторону котла и его шести трубам диаметром 159х22 мм, сталь 12Х1МФ, поступает во входной коллектор диаметром 273х40 мм, сталь 12Х1МФ, конвективного пароперегревателя сверхкритического давления (КПП ВД).

Пройдя КПП ВД, пар поступает в его выходную камеру диаметром 377х70 мм, сталь 12Х1МФ, к торцу которой приварен паропровод свежего пара диаметром 325х60 мм, сталь 15Х1МФ, в котором установлен пусковой пароохладитель и измерительное устройство, по которому пар с давлением 255 кгс/см2 и температурой 545°С через главную паровую задвижку (ГПЗ), стопорный клапан и регулирующие клапаны поступает в цилиндр высокого давления (ЦВД) турбины.

Блок ст. № 1, 2, 3, 4.

После ЦВД турбины пар по паропроводу диаметром 465х16 мм, сталь 20, поступает к трехходовому регулирующему клапану (РКТ), от которого направляется во входной коллектор диаметром 426х20 мм, сталь 12Х1МФ, конвективного пароперегревателя низкого давления первой ступени (КПП НД-I), а также байпасируется в выходные коллекторы двумя трубами диаметром 219х16 мм, сталь 20.

Пройдя КПП НД-I ст., пар поступает в его две выходные камеры, по которым перебрасывается в два входных коллектора диаметром 426х20 мм, сталь 12Х1МФ, КПП НД-II cт.

В камерах между выходом из КПП НД-I ст. и входом в КПП НД-II ст. установлены два пароохладителя аварийного впрыска. Пройдя КПП НД-IIст. пар поступает в выходной коллектор диаметром 630х30 мм, сталь 15Х1МФ и дальше по паропроводу "горячего" промежуточного перегрева диаметром 630х25 мм – блок № 1,2 и 630х28 мм – блок № 3,4, сталь 15Х1МФ, через блок клапанов среднего давления к цилиндру среднего давления (ЦСД) турбины. Рпп=39 кгс/см2; Tпп=545°С.

studfiles.net

Пароводяной тракт

Эн Эйч Инжиниринг внедряет энеогоэффективные системы управления питательными и циркуляционными насосами.

Технология

Теплоноситель (вода и пар) циркулирует в контуре пароводяного тракта котельного агрегата, переходя из одного агрегатного состояния в другое: вода-пар-вода…

Паровые и водогрейные котельные агрегаты делятся на две группы: с естественной и принудительной циркуляцией теплоносителя. Котлы с принудительной циркуляцией бывают двух типов: с многократной и прямоточной циркуляцией котловой воды.

Циркуляция котловой воды в котельных агрегатах с естественной и многократной принудительной циркуляцией

Из нижнего барабана котла вода поднимается по подъёмным трубам (расположенным внутри котла) в верхний барабан – на этом пути вода нагревается до кипения теплом, выделяемым при сгорании топлива в топке. В верхнем барабане котла эта пароводяная смесь разделяется на пар и воду: пар подаётся в пароперегреватель и потребителям насыщенного пара, а вода по опускным необогреваемым трубам (расположенным вне котла) опускается в нижний барабан и т.д.

Циркуляция пара через паровую турбину

В пароперегревателе получается перегретый пар (температура больше 500°С). Под высоким давлением острый пар по паропроводам подаётся через сопло на лопатки цилиндра высокого давления (ЦВД) турбины. В турбине пар расширяется – его потенциальная энергия переходит в кинетическую энергию вращения паровой турбины и генератора, который вырабатывает электрический ток. После ЦВД пар возвращается в котёл в промежуточный пароперегреватель, где его температура снова повышается, и поступает в цилиндр среднего давления (ЦСД). После ЦСД пар поступает в цилиндр низкого давления (ЦНД). Отработавший пар охлаждается и конденсируется в конденсаторах, охлаждаемых технической водой (подробнее см. в разделе Техническое водоснабжение). Конденсат подаётся конденсатными насосами в систему очистки конденсата, затем в подогреватель низкого давления (ПНД), где вода подогревается паром, отбираемым после прохождения ЦНД. Вода поступает в деаэратор, в котором удаляются растворённые в воде газы, вызывающие коррозию внутренних металлических поверхностей. Для восполнения потерь конденсата из-за утечек в деаэратор добавляют очищенную воду (подробнее см. в разделе Водоподготовка). Из деаэратора питательный насос подаёт питательную воду в подогреватель высокого давления (ПВД), который подогревается более горячим паром, отбираемым после прохождения ЦВД. Затем вода поступает в экономайзер, где подогревается теплом уходящих из топки газов. Из ПВД питательная вода подаётся обратно в котёл.

Гидравлика

Эн Эйч Инжиниринг внедряет энергоэффективные питательные и циркуляционные насосы.

Электропривод

Подача питательной воды в котёл регулируется изменением скорости вращения рабочего колеса питательного насоса по уровню воды в баке котла. Подача добавочной очищенной воды в деаэратор также зависит от уровня воды в баке.

Экономика

Эн Эйч Инжиниринг на основе анализа теплового баланса разрабатывает программу повышения энергетической эффективности котельного агрегата и снижения расхода электроэнергии на собственные нужды.

nh-e.ru

Пароводяной тракт - Большая Энциклопедия Нефти и Газа, статья, страница 2

Пароводяной тракт

Cтраница 2

В пароводяной тракт паротурбинной электростанции непрерывно поступают примеси: с паром, вырабатываемым котлами; с присосами охлаждающей воды через неплотности в конденсаторах паровых турбин; с присосами сетевой воды через неплотности в теплофикационных подогревателях; с забросом концентрата во вторичный пар испарителей или низкокачественным дистиллятом; с обратными загрязненными конденсатами внешних потребителей отборного пара теплофикационных турбин ТЭЦ; с добавочной питательной водой, восполняющей внутристанционные и внешние потери пара и конденсата. Кроме того, в пределах самого пароводяного тракта электростанции могут образоваться окислы железа, меди и других металлов. [16]

Элементы пароводяного тракта предназначены для подвода котловой воды к испарительному устройству и отводу от него пароводяной смеси. Проектом предусмотрена реконструкция только системы опускных и подъемных труб от испарительного устройста. [17]

Схема пароводяного тракта отличается от применяемой в котельном агрегате ТПП-312 наличием переходной зоны. Схема двухпоточная по первичному и вторичному трактам. [18]

Элементы пароводяного тракта парогенератора могут быть необогреваемыми ( внешние соединительные трубы, опускная система циркуляционного контура, паропровод к турбине и др.) и обогреваемыми - поверхности нагрева в топке и конвективном газоходе, внешние теплообменники. [19]

Элементы пароводяного тракта котла с большими входными энтальпиями в номинальных условиях, имеющие, как правило, однозначные гидравлические характеристики, при низких входных энтальпиях и малых тепловых нагрузках могут иметь многозначные гидравлические характеристики. Для обеспечения устойчивости при работе в области многозначности необходимо поддерживать массовую скорость на внешней ветви характеристики, соответствующую перепаду давления в точке минимума гидравлической характеристики разверенной трубы с определенным коэффициентом запаса. [20]

В пароводяном тракте котла предусмотрены системы регулирования питания и температуры перегрева. Первая выполнена в виде трехимпульсного регулятора. Система регулирования температуры, к которой в подобных установках предъявляются особо высокие требования, в нашем примере управляет расходом через пароохладитель. Тепло, отбираемое от пара, возвращается воде. Влияние статических характеристик выходной ступени перегревателя на температуру свежего пара при этом не корректируется. [21]

Здесь замыкается пароводяной тракт паротурбинной электростанции. [22]

По виду пароводяного тракта различают барабанные ( рис. 6, а, б) и прямоточные ( рис. 6, в) котлы. Во всех типах котлов через экономайзер 1 и перегреватель 6 вода и пар проходят однократно. [23]

По виду пароводяного тракта - барабанные с естественной и многократнопринуди-тельной циркуляцией, прямоточные и прямоточные с комбинированной циркуляцией. [24]

К оборудованию пароводяного тракта в соответствии с полной тепловой схемой относится как основное оборудование - котельные и турбинные агрегаты, так и вспомогательное. В этом параграфе рассматривается оборудование КЭС, которые в настоящее время проектируются и строятся исключительно как блочные. [25]

По виду пароводяного тракта различают барабанные ( рис. 6, а, б) и прямоточные ( рис. 6, в) котлы. Во всех типах котлов через экономайзер / и перегреватель 6 вода и пар проходят однократно. [26]

Другие элементы пароводяного тракта котла также полиостью дренируются. [28]

Среди участков пароводяного тракта парогенератора значительное число составляют радиационные теплообменники и трубопроводы. Реализацию их моделей нецелесообразно проводить по аналитическим выражениям общего вида. [29]

Водно-химический режим пароводяного тракта электростанции определяется прежде всего условиями работы, конструкцией и материалами основного оборудования - парогенераторов, турбогенераторов, конденсаторов, а также вспомогательного оборудования. [30]

Страницы: 1 2 3 4

www.ngpedia.ru