- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Open Library - открытая библиотека учебной информации. Паровой котел прямоточный

Паровые котлы прямоточные ТКЗ

|

|

|

|

|

|

|

| Паровой котел |

| |||||

|

|

|

|

|

|

|

|

| Ïï-1000-255 |

| ||||

|

|

|

|

|

|

|

| (Модель ÒÃÌÏ-354) | ||||||

|

|

|

| Основные технические данные |

|

|

|

| ||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Паропроиз- | Давление пара, | Температура, OC | КПД котла, % | Габариты котла по осям | Диапазон | |||||||||

водитель- | МПа |

|

|

|

|

|

| колонн, м |

| автоматического | ||||

ность, т/час |

|

|

|

|

|

|

|

|

|

|

| регулирования | ||

|

|

|

|

|

|

|

|

|

|

|

|

| температуры | |

по | по | первичного | вторичного | первичного | вторичного | пита- | при работе | при работе | ширина | глубина |

| высота | ||

первич- | вторич- | пара | пара | пара | пара | тельной | на газе | на мазуте |

|

|

|

| перегрева, % | |

ному | ному |

|

|

|

| воды |

|

|

|

|

|

|

|

|

пару | пару |

|

|

|

|

|

|

|

|

|

|

| первичного пара | вторичного |

|

|

|

|

|

|

|

|

|

|

|

|

|

| пара |

1000 | 800 | 25 | 3,96 | 545 | 545 | 270 | 94,8 | 93,7 | 20,5 | 25,3 |

| 49,5 | 100-50 | 100-70 |

Паровой котел на сверхкритические параметры пара ÒÃÌÏ-354прямоточный с однократным промперегревом, работающий на газе и мазуте, предназначен для блоков300-320ÌÂò.

Котел имеет П-образнуюкомпоновку и состоит из следующих основных узлов: топочной камеры и опускного газохода, соединенных в верхней части горизонтальным газоходом, пароперегревателя, водяного экономайзера, двух регенеративных вращающихся воздухоподогревателей, вынесенных за пределы здания.

Стены топочной камеры, имеющей призматическую форму, экранированы цельносварными трубчатыми панелями и образуют единую газоплотную коробку.

Топочная камера оборудована 16 газомазутными горелками вихревого типа, каждая из которых оснащена форсункой паромеханического типа для работы на мазуте, а также электрогазовым запальником для дистанционного розжига горелок.

Регулирование температуры первичного пара осуществляется изменением соотношения топливо — вода и с помощью впрыскивающих пароохладителей, где для впрыска используется питательная вода.

Регулирование температуры вторичного пара осуществляется рециркуляцией дымовых газов и с помощью впрыскивающих пароохладителей.

Очистка конвективных ступеней нагрева котла осуществляется длинновыдвижными обдувочными аппаратами, использующими в качестве обдувочного агента пар.

ДляобмывкиРВПустанавливаетсястационарнаямногосопловаяобмывочная

труба.

Для надежной работы котла на пусковых режимах используются встроенные сепараторы, а также пусковые пароохладители, установленные за котлом в паропроводах высокого давления и низкого давления.

Процессы питания котла, горения, регулирования температуры перегрева пара полностью автоматизированы.

Каркас котла представляет собой многосвязевую объ¸мную конструкцию с поясами жесткости. Нижняя часть колонн на железобетонном фундаменте. Сверхукаркасзамыкаютметаллоконструкциипотолочногоперекрытия,накоторые подвешивается котел.

studfiles.net

Водный режим прямоточных паровых котлов

Паровые котлы ТЭС

Исходным положением в организации водного режима прямоточных котлов является отсутствие продувки. Поэтому все поступающие с питательной водой примеси, а также примеси, переходящие в рабочую среду вследствие коррозии самого котла и питательного тракта за конденсатоочисткой, частично отлагаются на поверхностях нагрева, частично уносятся в турбину. При этом следует учитывать, что в турбине допустимы лишь очень незначительные отложения. Емкость котла по допустимому накоплению отложений в десятки раз больше соответствующей емкости турбины, и поэтому котел до - критического давления может рассматриваться как своего рода «ловушка» примесей, предотвращающая их поступление в турбину. В этих условиях концентрация примесей в питательной воде может быть несколько выше, чем в перегретом паре, в соответствии с допустимым количеством отложений в котле. Допустимые отложения в котле зависят от их распределения по тракту, тепловой нагрузки в месте отложений и теплопроводности, а также от запаса надежности поверхности нагрева, т. е. допустимого повышения температуры металла сверх рабочей его температуры по условиям ползучести и окалинообразования. При прочих равных условиях допустимые отложения в сильной степени зависят от тепловой нагрузки, что следует учитывать при выборе участка газового тракта для размещения зоны отложений. Зоной отложений является конечный участок испарительного тракта. Она не должна располагаться в области интенсивного обогрева. Зона отложений зависит от давления. Чем выше давление, тем больше зона отложений, и ее начало сдвигается в сторону меньшего паросодержания потока.

С переходом на сверхкритическое давление, увеличением единичной мощности котлов и возрастанием в связи с этим тепловых нагрузок топочных экранов резко повысилась их чувствительность к отложениям. Поскольку отложения нежелательны ни в турбине, ни в котле, питать прямоточные котлы необходимо водой с минимальными загрязнениями. Практически это свелось к очистке всего турбинного конденсата в БОУ. Этим обеспечивается почти полное отсутствие солевых и кремнекислых отложений и в котле, и в турбине. На первый план выдвинулась проблема борьбы с поступлением и образованием отложений продуктов коррозии конструкционных материалов, в первую очередь окислов железа.

Общепринятым методом повышения коррозионной стойкости оборудования является выбор соответствующих материалов для его изготовления. В качестве основного конструкционного материала для изготовления поверхностей нагрева применяют перлитные стали. Наряду с большими достоинствами (дешевизна, технологичность, простота в эксплуатации) перлитные стали обладают серьезным недостатком — в пределах водопарового тракта они подвержены интенсивной коррозии.

В целях снижения коррозии внутренние поверхности низкотемпературной части энергетического оборудования защищаются антикоррозионными покрытиями. К ним относятся: внутренняя поверхность деаэраторных баков атмосферного типа, выхлопных патрубков турбин, корпусов конденсаторов и вакуумных подогревателей низкого давления, трубопроводов к бакам запаса конденсата и самих баков, а также водоподготовительное оборудование. Ограничение коррозии высокотемпературной и теплообменной части оборудования достигается соответствующей организацией водного режима J

(Тидразинно-аммиачиый водный режим. Термическая деаэрация не обеспечивает полного удаления кислорода и углекислоты из турбинного конденсата. Концентрация остаточного кислорода может составлять до 10 мкг/кг. Присутствует в конденсате и остаточная углекислота. Поэтому термическую деаэрацию дополняют химической обработкой питательной воды.

Оставшийся после термической деаэрации кислород связывают гидразином N2h5. В отсутствие примесей в воде реакция протекает так:

N2h5 + 02-^N2 + 2h30. (15.1)

В питательной воде всегда содержатся примеси окислов железа и меди. Их присутствие ускоряет связывание кислорода гидразином [46].

Для гарантии полного связывания кислорода обеспечивают подачу гидразина на всас питательных насосов в количестве, превышающем стехиометрическое значение в соответствии с формулой (15.1), и таким образом создают избыток N2h5 в количестве 0,02— 0,03 мг/кг.

Углекислота может находиться в воде в виде молекул С02 (растворенный газ) и Н2СОз (раствор) :

С02 + Н20^Н2С03. (1542)

Углекислота связывается дозируемым в питательную воду аммиаком. Аммиак вводят в количестве, обеспечивающем полную нейтрализацию С02 с образованием карбонатов аммония и создание небольшого избытка гидроокиси аммония, повышающего рН среды. Таким образом, гидразингидрат обеспечивает связывание остатков кислорода после деаэраторов, а аммиак — выдерживание регламентированного ПТЭ [6J значения рН = 9,1±0,1.

Водный режим, базирующийся на обработке питательной воды гидразингидратом и аммиаком, получил название гидразинно-амми - ачного. Это — традиционный водный режим, до недавнего времени он выполнялся практически на всех энергетических блоках СКД.

Температура рабочей среды на выходе из НРЧ обычно достигает 380—390°С. Температура стенки наружной поверхности труб в этой зоне примерно на 100JC выше и достигает 490—500°С. Опытом эксплуатации установлено, что при гидразинно-аммиачном водном режиме температура труб НРЧ газомазутных котлов повышается на 10—12°С ежемесячно. Поэтому для поддержания температуры стенки на допустимом уровне отложения необходимо удалять через каждые 4—6 мес химическими промывками.

Нейтральный водный режим. В целях получения чистой питательной воды все энергетические блоки оборудованы БОУ. После очистки в БОУ турбинный конденсат приближается к теоретически чистой—нейтральной воде, электропроводность которой 0,04— 0,06 мкСм/см, а значение рН около 7. Такая практически чистая вода почти не содержит ионогенных примесей, и потому все электрохимические процессы заторможены.

В зависимости от концентрации кислород в нейтральной воде может оказывать различное воздействие на металл. При малых концентрациях кислород усиливает коррозию металла. При повышенных концентрациях кислорода на поверхности металла образуется сплошная защитная пленка из магнетита Fe304 и гематита Fe203. Поэтому для защиты металла от дальнейшей коррозии предложено дозировать в воду такое количество кислорода (около 200 мкг/кг), которое обеспечивало бы образование пассивирующей сплошной защитной окисной пленки. Скорость коррозии перлитной стали в этих условиях приближается к интенсивности коррозии аустенигной стали.

Способность кислорода при повышенном его содержании образовывать прочную защитную окисную пленку положена в основу организации кислородно-нейтрального водного режима прямоточных котлов. Для организации нейтрального водного режима в питательную воду дозируют газообразный кислород 02. В ряде случаев дозируют перекись водорода Н202. Нейтральный водный режим требует очень чистой, не содержащей С02 питательной воды, электропроводность которой не должна превышать 0,2 мкСм/см.

Достоинства нейтрального водного режима: отказ от дорогостоящей коррекционной обработки питательной воды гидразингидратом и аммиаком, значительное увеличение в связи с этим межрегенерационного периода фильтров БОУ, меньшая скорость образования железоокисных отложений на высокофорсированных поверхностях НРЧ, возможность применения перлитных сталей для изготовления поверхностей нагрева. Нейтральный водный режим требует высокой культуры эксплуатации, обеспечивающей предельно низкую электропроводность питательной воды. Он требует отсутствия в питательном тракте элементов из меди и медьсодержащих сплавов. Такой режим выдерживается на многих блоках СКД на протяжении нескольких лет.

Комплексонный водный режим. При железоокисных отложениях температура металла поверхности нагрева определяется интенсивностью обогрева и свойствами отложений, главным образом их теплопроводностью. Чем выше пористость отложений, тем ниже теплопроводность.

Улучшение температурного режима поверхностей нагрева может быть достигнуто двумя путями: повышением теплопроводности отложений и принудительным перемещением максимального количества отложений из НРЧ в менее теплонапряженные поверхности нагрева (например, в экономайзер).

Изменение закономерностей формирования железоокисных отложений и их свойств достигается при комплексонном водном режиме. Сущность комплексон'ного режима, предложенного и разработанного Т. X. Маргуловой и др., заключается в том, что в питательную воду, кроме аммиака и гидразингидрата, дозируемых в тех же количествах, что и при традиционном водном режиме, непрерывно вводят после деаэратора также комплексоны в количестве, эквивалентном содержанию железа и меди в воде. Комплексоны — это соединения, отличительная особенность которых— способность образовывать с различными катионами (Са, Mg, Fe, Си) водорастворимые вещества.

В качестве комплексона обычно применяют этилендиаминтетрауксусную кислоту ЭДТК (сухой продукт).

При температуре 80—90°С получают водный раствор этой кислоты. Сюда же добавляют водный раствор аммиака Nh4 + h30 = = Nh5OH. При этом образуется трехзаме- щенная аммонийная соль ЭДТК, которая, взаимодействуя с продуктами коррозии железа [при температурах 100—200°С — гидрозакисью Fe(OH)2], дает комплексонатыжелеза. Хорошо растворимые в воде комплексонаты железа далее по ходу среды под действием высокой температуры разлагаются с образованием выпадающего на внутренней стенке труб плотного слоя магнетита. Последний защищает металл от коррозии.

Наиболее интенсивное разложение комп - лексонатов железа происходит при температурах 250—300°С, характерных для последних ступеней ПВД и экономайзера, в связи с чем следовало бы ожидать полного термического разложения (термолиза) в пределах именно этих элементов тракта. Однако в питательном тракте на участке ПВД — экономайзер рабочая среда движется с заметной скоростью — соответственно 3—5 и 1—2 м/с. Кроме того, в котлах СКД значительна скорость роста температуры рабочей среды по тракту (около 100°С/мин). По обоим обстоятельствам процесс термолиза комплексонатов в экономайзере не успевает завершиться, а заканчивается частично уже в следующем элементе тракта — НРЧ. Поэтому в котлах СКД желе- зоокисные отложения распределяются следующим образом: в водяном экономайзере около 80% и около 20% в НРЧ. При дозировке комплексона отложения в НРЧ более плотные, их теплопроводность выше, что способствует замедленному росту температуры стенки во времени и позволяет увеличить межпромывочный период до полутора лет.

Дозировку комплексонов следует производить автоматически в соответствии с нагрузкой энергоблока. Аммонийная соль ЭДТК и аммиак подаются в рабочую среду после деаэратора, гидразин — после БОУ. Содержание в питательной воде дозируемых веществ при комплексонном водном режиме: доза комплексонов Зрасч = 80 мкг/кг; Nh4 = = 700-ь800 мкг/кг; N2h5=20 мкг/кг; рН=9,1.

Образующиеся в процессе термического разложения комплексонов газообразные продукты вместе с паром из котла транзитом проходят через турбину и удаляются из цикла отсосом из конденсатора. Комплексонный водный режим наряду с достоинствами, характерными для «нейтрального» водного режима (увеличение межпромывочного периода), обладает и недостатками гидразинно-аммиачно - го водного режима (увеличение нагрузки на БОУ в связи с необходимостью удаления больших количеств аммиака и расходованием больших количеств реагентов для регенерации фильтров).

Нормальному (неаварийному) останову котла (блока) предшествует его разгрузка. При останове в резерв на короткое время (например, на ночь) стремятся в наибольшей степени сохранить тепловое состояние оборудования, в связи с чем …

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение …

msd.com.ua

Прямоточные паровые котлы

Химия  Прямоточные паровые котлы

Прямоточные паровые котлы

просмотров - 140

Прямоточными называются котельные агрегаты с принудительной циркуляцией воды. В них последовательно происходит подогрев воды до состояния кипения, затем испарение воды и перегрев пара.

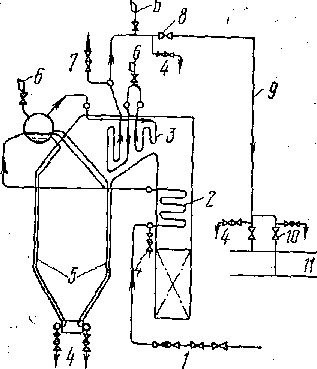

Рисунок 2.26 – Схема движения рабочей среды в прямоточном котле

Особенностью прямоточного КА являются незафиксированные границы между водяным экономайзером и испарительной частью, а также между испарительной частью и пароперегревателем. В прямоточном КА все соли, поступающие с питательной водой откладываются на внутренних поверхностях нагрева или уносятся с паром. Что ухудшает работу котла и качество пара. Т.о., прямоточные КА, даже оборудованные продувкой, предъявляют высокие требования к качеству пара.

Важно заметить, что для снижения опасности пережога труб из-за отложений солей в них, зону в которой происходит испарение последних процентов влаги и начинается перегрев пара, часто выносят из топки в конвективный газоход.

На электростанциях большинство прямоточных паровых котлов работает при СКД в основном в энергоблоках мощностью 300 МВт и выше. В эксплуатации находятся также прямоточные котлы ДКД, установленные в энергоблоках 150— 200 МВт, но их производство для крупной энергетики прекращено. Ранее прямоточные котлы большой мощности изготовляли главным образом двухкорпусными, т. е. в виде двух симметричных корпусов, составляющих с турбиной дубль-блок. При этом возможна работа энергоблока с одним корпусом при отключенном другом.

Двухкорпусные котлы были выпущены различных типов (ПК-39, ПК-41 и ТПП-210 для энергоблоков 300 МВт, ТПП-200 для энергоблоков 800 МВт и др.). Эксплуатация не выявила существенных преимуществ по надежности энергоблоков с двухкорпусными котлами в сравнении с однокорпусными. В связи с этим дальнейшее развитие получили однокорпусные паровые котлы.

Прямоточный паровой котел П-57 (D=1650 т/ч, р=25,5 МПа, t=545/545°С) для энергоблока 500 МВт, рассчитанный на сжигание экибастузского каменного угля с твердым шлакоудалением. Он имеет Т-образный профиль. Топочная камера сечением 21,8X9,84 м2 имеет объем 9660 м3. Вертикальные экранные панели на стенах топки разделены на НРЧ и СРЧ, экраны ВРЧ горизонтальные и расположены на стенах поворотной камеры и потолка. Область зоны фазового перехода в этом котле вынесена в конвективную шахту в виде змеевиковых пакетов. Расчетное тепловое напряжение топочной камеры невысокое (133 кВт/м2), что связано с обеспечением твердого шлакоудаления. Загрязнение топочных экранов сыпучей золой оказалось выше расчетного. Это привело к снижению тепловосприятия экранов, увеличению температуры на выходе из топки до 1350 °С и в итоге к шлакованию ширм и стен горизонтального газохода. Важно заметить, что для снижения температуры газов в верхней части топки установлены дополнительно низкоопущенные разреженные ширмы. За счет применения плавниковых экранных труб плотность топки повысилась, однако котел не выполнен полностью газоплотным и работает с уравновешенной тягой.

Топливо размалывается в молотковых мельницах до тонкости пыли R90= 15% и сжигается в 24 горелках, расположенных встречно в два яруса. Тепловая мощность горелки 53 МВт. Температура горячего воздуха 320 °С. Потери теплоты с механическим недожогом составляют q4=0,7%, температура уходящих газов после РВП равна 164 0С.

Читайте также

Прямоточными называются котельные агрегаты с принудительной циркуляцией воды. В них последовательно происходит подогрев воды до состояния кипения, затем испарение воды и перегрев пара. Рисунок 2.26 – Схема движения рабочей среды в прямоточном котле Особенностью... [читать подробенее]

oplib.ru