- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Ремонт паровых котлов ДЕ. Ремонт котлов паровых

Капитальный ремонт парового котла (на примере ДЕ-6,5-14 ГМ-О)

Краткая информация по котлу ДЕ-6,5-14 ГМ-О:

Технические характеристики

| 1 | Номер чертежа компоновки | 00.8022.316 |

| 2 | Тип котла | Паровой |

| 3 | Вид расчетного топлива | 1 — Газ; 2 — Жидкое топливо |

| 4 | Паропроизводительность, т/ч | 6.5 |

| 5 | Рабочее (избыточное) давление теплоносителя на выходе, МПа (кгс/см2) | 1,3(13,0) |

| 6 | Температура пара на выходе, °С | насыщ. 194 |

| 7 | Температура питательной воды, °С | 100 |

| 8 | Расчетный КПД (топливо №1), % | 92 |

| 9 | Расчетный КПД (топливо №2), % | 89 |

| 10 | Расход расчетного топлива (топливо №1) , кг/ч (м3/ч — для газа и жидкого топлива) | 466 |

| 11 | Расход расчетного топлива (топливо №2), кг/ч (м3/ч — для газа и жидкого топлива) | 443 |

| 12 | Габариты транспортабельного блока, LxBxH, мм | 4280х2920х4028 |

| 13 | Габариты компоновки, LxBxH, мм | 4800х4050х5050 |

| 14 | Масса котла без топки (транспортабельного блока котла), кг | 13080 |

| 15 | Масса котла без топки (в объеме заводской поставки), кг | 13910 |

| 16 | Вид поставки | В сборе |

| 17 | Базовая комплектация в сборе | Блок котла в обшивке и изоляции Лестницы и площадки Горелка ГМ-4,5 |

Устройство и принцип работы котла ДЕ-6,5-14ГМ-О (Е-6,5-1,4ГМ)

Накануне подготовительных работ (а лучше за 1-2 дня) необходимо произвести останов котла, чтобы с утра он был «расхоложен».

Сразу после останова котла требуется открыть продувку верхнего и нижнего коллекторов пароперегревателя, закрыть главную паровую задвижку, прекратить непрерывную продувку. Подпитка в этот момент осуществляется в автоматическом режиме. Направляющие аппараты дымососа и дутьевого вентилятора и гляделки держат закрытыми.

Через 1,5…2 часа после останова котла допускается включить дымосос и дутьевой вентилятор при закрытых направляющих аппаратах, через 4 часа направляющие аппараты можно приоткрыть.

После «расхолаживания» котла до температуры не выше 70…80°С дымосос и дутьевой вентилятор останавливаем, направляющие аппараты закрываем, устанавливаем шибер после дымососа, электрик отсоединяет электродвигатели.

Спуск воды производим медленно, при открытом воздушнике.

Перед началом газоопасных и взрывопожароопасных работ необходимо оградить место проведения работ оградительной лентой, выставить несколько огнетушителей (ОП-5, 10) с каждой стороны котла, подготовить шланговые противогазы ПШ-1 в положение «наготове», разместить их возле люков-лазов барабанов, вывесить аншлаги «Газоопасные работы». Противогазы и огнетушители должны быть проверены, сроки проверки не просрочены (огнетушители – 1 раз в год, шланговые противогазы – 1 раз в полгода).

Заглушку по топливному газу устанавливаем после оформления наряда-допуска на проведение газоопасных работ. Далее необходимо установить заглушки по питательной воде и пару.

Заглушки должны иметь хвостовик на котором нанесено Ду, Ру и номер заглушки или партии. На каждую заглушку составляется паспорт.

Если дренажные и продувочные трубопроводы выполнены под приварку, то отделяем их от котла между рабочей и контрольной запорной арматурой. Если другие котлы в работе, лучше это сделать, т.к. запорная арматура «постоянно оказывается открытой» и при периодической продувке соседнего котла возможно травмирование людей, работающих в барабанах.

Далее приступаем к «разлюковыванию» барабанов и демонтажу лопаточного аппарата горелки. Крепёж люков «наживляем». Люки и лопаточный аппарат убираем в сторону, чтобы не мешали при последующих операциях.

Одним из условий сдачи оборудования в ремонт является чистка. Поэтому чистим барабаны и выгребаем шлам, поверхности нагрева – от наружных загрязнений. Попутно демонтируем трубопроводы периодической продувки. Кольцевую щель вторичного воздуха горелки желательно законопатить муллитокремнезёмистым войлоком, чтобы она не забивалась мусором.

После выполнения всех перечисленных выше мероприятий котел готов к производству ремонтных работ. Составляется акт сдачи основного оборудования в ремонт, который согласовывается с главными специалистами предприятия и представителями ремонтной организации. С этого момента ответственным за подготовку к производству ремонтных работ становится ИТР предприятия, а ответственным за проведение ремонтных работ – ИТР подрядной организации.

Перед началом работ заготавливаем пачку бланков нарядов-допусков. Наряд-допуск на производство ремонтных работ выдаётся на весь период ремонта. Наряды-допуски на производство газоопасных (работы в барабанах) и взрывоопасных и взрывопожароопасных (далее огневые) работ выдаются сроком на 5 дней (рабочая неделя). На каждый выходной день наряды-допуски оформляются отдельно. Для удобства наряд-допуск на производство ремонтных работ лучше открывать вместе с нарядами на производство газоопасных и огневых работ. То есть на каждый день должно быть оформлено три наряда-допуска.

Последний обязательный документ – это технология ремонта (техкарта). Техкарта составляется ремонтной организацией. В ней содержится вся информация по ремонту, т.е. подробно описано, как выполнять ту или иную операцию.

Ремонт начинаем с демонтажа обшивки котла. На эту операцию, согласно графику проведения капремонта необходимо запланировать 3 дня.

Ремонт начинаем с демонтажа обшивки котла. На эту операцию, согласно графику проведения капремонта необходимо запланировать 3 дня.

При демонтаже обшивки позаботьтесь о мерах защиты органов дыхания и зрения рабочих. Все должны работать в касках, респираторах и защитных очках. Также рекомендуется измерить уровень шума в зоне работ. Если он превышает нормативные показатели (80 дБ), все должны работать в наушниках или берушах.

Параллельно производится демонтаж внутренних устройств барабанов. Демонтируются отбойные щиты, сепарационные устройства, питательная труба, устройства периодической продувки чистого и солевого отсеков, перегородки между чистым и солевым отсеками верхнего и нижнего барабанов.

Далее приступаем непосредственно к демонтажу котловых труб конвективного пучка, левого и правого экранов. Для этого условно делим котел на пять-шесть частей и, продвигаясь поперечно (перпендикулярно оси барабана) вырезаем участки труб. Для страховки устанавливаем временные опоры.

Удаление котловых труб производим в следующем порядке:

1) с помощью газового резака отрезаем трубу на расстоянии 5–10 см от поверхности барабана и удаляем ее;

2) развальцованную часть трубы (колокольчик) можно удалить несколькими способами:

а) самый варварский способ – это нагрев колокольчика «резаком», затем загибание краёв кувалдой (чтобы не повредить отверстие) и выбивание кувалдой внутрь барабана;

б) используя приспособление «фаскорез», растачиваем внутреннюю поверхность трубы; в результате растачивания от колокольчика остается фольга, которая легко удаляется; это, по-видимому, оптимальный способ, имеющий единственный недостаток – большой расход резцов;

в) с использованием выколотки для выбивания труб и отбойного молотка; тоже варварский способ, требующий дополнительной подготовки отверстий к вальцеванию, сопровождается повышенным уровнем шума;

г) колокольчики, приваренные к барабану, (левый экран) удаляются при помощи углошлифовальной машины («болгарки»), не повреждая поверхности барабана.

Для ускорения процесса демонтажа можно применять все методы удаления колокольчиков в различных сочетаниях.

Подготовка трубной решётки и котловых труб к вальцеванию

Поверхности отверстий в трубных решетках барабанов необходимо зачистить от налета ржавчины, заусенцев, пыли и грязи до металлического блеска, а также удалить продольные и спиральные риски. Допускаются единичные спиральные риски глубиной не более 0,5 мм и шириной не более 1 мм, выходящие на одну из поверхностей барабана, при этом расстояние от риски до другой поверхности должно быть не менее 4 мм.

Сама трубная решётка зачищается до металлического блеска, и производится контроль на предмет трещин методом цветной дефектоскопии. Выявленные цветной дефектоскопией дефекты необходимо устранить.

Перед началом монтажа труб необходимо обратить внимание на теплоизоляцию задней стенки котла в районе конвективного пучка (перевал). Задняя стенка служит теплоизоляцией опускных труб Ду150 солевого отсека. При нарушении теплоизоляции этих труб циркуляция воды в котле будет нарушена. При наружном осмотре теплоизоляция может выглядеть целой, поэтому надо простучать её молотком. В нашем случае так и получилось. Из небольшой трещинки образовалась огромная дыра. Ремонт произвели жаропрочным бетоном марки ЖСБ-1000, предварительно приварив лист металла со стороны опускных труб.

Существует два способа соединения экранных и других котловых труб к барабанам: вальцевание и сварка. Расскажем более подробно о каждом из них.Вальцевание труб

Вальцевание труб один из самых ответственных и интересных моментов в процессе ремонта котла, потому что становится видимым результат работы.

Концы труб перед вальцеванием должны быть отожжены. Отжиг производится путём нагрева конца трубы на длину 100–-250 мм до температуры 600-660 градусов Цельсия (коричнево-красный цвет металла) с последующим охлаждением в песке или в слое асбестового картона.

Подготовленные к вальцовке наружные концы труб должны быть зачищены на длине 50–80 мм до металлического блеска. Продольные и спиральные риски должны быть выведены полностью.

Выверенные трубы по концам и шагу должны быть закреплены в отверстиях привальцовкой (прихваткой) при помощи бортовочной вальцовки до устранения зазора между наружной поверхностью трубы и стенкой отверстия. Окончательная вальцовка выполняется крепежной вальцовкой до получения полной раздачи конца трубы, необходимой геометрии и плотности соединения.

Развальцовка труб должна осуществляться приводами, оснащенными системой автоматического контроля крутящего момента. Это обеспечивает стабильность качественных показателей соединений труб с трубной решеткой.

Показателем надежности вальцовочного соединения служит степень развальцовки. Для котла ДЕ-6,5-14 ГМО с трубами диаметром 51 мм это можно определить по внутреннему диаметру трубы после развальцовки. Расчетный внутренний диаметр трубы после развальцовки должен быть равен 47 мм.

Внутренняя поверхность развальцованной трубы должна быть гладкой, без вмятин и задиров. Высота бортовочного колокольчика должна быть равной 11…15 мм. Переход от развальцованной части к колокольчику должен быть чистым, без следов подрезов и наката.

На ремонт трубной системы котла необходимо запланировать 30–40 дней.

Ремонт котла и его элементов с применением сварки

При помощи ручной дуговой сварки производится монтаж левого и правого экранов (газоплотной перегородки), заднего экрана и пароперегревателя.

В соответствии с «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» ПБ 10-574-03 для ремонта были выбраны электроды марки УОНИ-13/55. Электроды данной марки применялись для корневого шва и облицовочного шва. Перед использованием электродов необходимо проверить:

- наличие сертификата, полноту приведенных в нём данных и их соответствие требованиям ГОСТ 9467-75;

- наличие на каждой пачке этикетки с проверкой полноты указанных в ней данных;

- сохранность упаковки, целостность электродов и отсутствие влаги на них.

При отсутствии сертификата или неполноте сертификатных сведений электроды к использованию не допускаются. Перед применением электродов независимо от наличия сертификата должны быть проверены их сварочно-технологические свойства. Результаты проверки электродов оформляются актом.

При монтаже элементов котла с применением сварки выполняются следующие технологические операции:

- собирается стык, контролируется величина зазора в соединении и величина смещения трубы;

- выполняется прихватка 2–3 участками длиной 10–15 мм;

- выполняется сварка корневого слоя шва;

- выполняется зачистка шва от шлака и брызг;

- выполняется сварка облицовочного слоя шва;

- выполняется зачистка шва от шлака и брызг;

- выполняется визуально-измерительный контроль сварного шва.

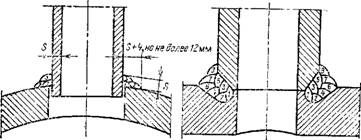

Газоплотная перегородка – один из важнейших элементов котла, к которому предъявляются требования по геометрическим параметрам и герметичности. Для обеспечения герметичности газоплотной перегородки между трубами (вертикально) устанавливаются полосы, которые провариваются сплошным швом (рис. 7). Если зазор между трубами больше 4 мм допускается устанавливать по две полосы. Допускается касание труб друг с другом, при этом сварка труб в местах их касании производится без вставки полос. Подрезы и прожоги труб газоплотной перегородки не допускаются.

Участки разводки труб газоплотной перегородки на входе в барабаны уплотняются приваренными к трубам металлическими пластинами. Пластины можно подрезать как заранее, так и по месту. В зазор между пластиной и вертикальной полосой устанавливается пруток и проваривается в доступных местах. Общий прогиб газоплотной перегородки допускается до 30 мм.

Сборка коллекторов и труб заднего экрана производится на прихватках. Приварка коллекторов заднего экрана допускается как с внутренней стороны барабанов, так и с наружной. Выход в барабаны коллекторов заднего экрана должен быть в пределах 35–45 мм.

Перед монтажом пароперегревателя необходимо убедиться, что в верхнем коллекторе есть перегородка. Были прецеденты, когда эта перегородка отсутствовала, причём обнаружили это случайно. Приварку штуцеров под пароперепускные трубы удобнее производить по месту.

По окончании монтажа котловых труб пароперегревателя и заднего экрана производится гидроиспытание котлоагрегата без обшивки. Предварительное гидроиспытание производим для контроля качества вальцованных и сварных соединений. По окончании устранения дефектов гидроиспытание производится в присутствии инспектора Ростехнадзора или представителя специализированной организации.

Котёл, у которого канавки в отверстиях трубной решётки были проточены, выдержал предварительное гидроиспытание с первого раза.

После гидроиспытания котла в присутствии инспектора Ростехнадзора или представителя специализированной организации, при положительном результате, даётся разрешение на монтаж обшивки котла.

Укладка муллитокремнезёмистого войлока ведётся следующим образом. Нижняя часть листа обшивки приваривается к каркасу котла. Верхняя часть листа отгибается наружу, и объём между трубами и обшивкой заполняется войлоком. Укладка войлока производится с коэффициентом уплотнения К = 2 (коэффициент представляет собой отношение объёма войлока до укладки к его объёму в конструкции котла после укладки). Затем войлок прижимается листом обшивки, после чего производится приварка листа по контуру примыкания.

За монтажом обшивки котла необходимо следить с особой тщательностью, так как некачественная укладка в дальнейшем приведёт к перегреву обшивки котла, а непровары листов – к нежелательным подсосам воздуха. Недостатки обшивки можно выявить в процессе щелочной промывки котла и устранить после неё.

На восстановление каркаса котла и обшивку необходимо зарезервировать 5 дней.

По вопросу монтажа, реконструкции, капитального ремонта энергетического оборудования звоните по телефону в г.Ульяновск: +7(8422)44-90-85

E-mail: [email protected]

simbirskenergo.ru

Ремонт паровых котлов в Санкт-Петербурге

Почему не нужно делать ремонт самому

1

Усложнение работы для мастера, если не починили самостоятельно

2

В дополнении повредить что-то еще

3

Требуются теоретические знания, практические навыки

4

Применения высокотехнологичного специализированного оборудования

5

Только специалист может гарантировать качество, надежность и безопасность

6

Нестабильная работа

7

Полная замена котла

8

Снимается с гарантии

guru-system.ru

Профессиональный ремонт котлов ДЕ (паровые)

Нашей фирмой оказываются услуги по ремонту котлов серии ДЕ. Это котельное оборудование отличается высоким КПД, простотой в сервисном обслуживании, надежностью в работе. И хорошо зарекомендовало себя на многих предприятиях города. Но из-за постоянного износа, высокого давления и температуры, оно постепенно изнашивается. И может сломаться.

Чтобы паровой котел ДЕ 16 не сломался в неподходящий момент, его нужно своевременно ремонтировать. Делая это в сроки, указанные в сопроводительной документации. Проводить ремонтные работы можно самостоятельно. Но разумнее поручить их мастерам нашей фирмы. Каждый из которых:

- Знает, как устроен котел ДЕ 14, 16, или другой модели.

- Имеет допуски на все виды работ.

- Сможет быстро устранить любую неисправность.

Доверив нам ремонт своего котла. Независимо от его серьезности. Вы сэкономите деньги. Поскольку стоимость наших услуг по ремонту и модернизации. И переводу в водогрейный режим. Остается ниже, чем в других фирмах города.

Причины обращаться в нашу фирму

Как свидетельствует опыт, паровые котлы серии ДЕ редко ломаются сами. Обычно появление поломок является следствием нарушений, допущенных в процессе эксплуатации котлоагрегатов. Поэтому рекомендуем заключить с нами договор на сервисное обслуживание. Так вы автоматически избавитесь от ряда проблем. Связанных с необходимостью своевременного технического обслуживания. Которым займутся наши мастера. Что позволит продлить жизнь установленного на вашем производстве агрегата.

Если обнаружили, что:

- КПД парового котла ДЕ резко снизился.

- Пар перестал нагреваться до требуемой температуры.

- В процессе его работы начал наблюдаться шум, покраснение труб, иных деталей.

Нужно срочно приступить к ремонту котла. Своевременно ликвидировав дефект. Способный со временем стать причиной ряда иных проблем. Ликвидация которых приведет к дополнительным финансовым тратам.

Что мы делаем

Мы занимаемся всеми видами ремонта котельного оборудования. Включая самые сложные. Наши мастера:

- Проведут тщательную диагностику оборудования. Выявив проблемные места.

- Заменят износившиеся детали.

- Изготовят новые узлы.

- Проведут модернизацию оборудования.

- Осуществят футеровку.

- Выполнят пусконаладочные работы.

И устранят любые другие неисправности. Препятствующие нормальному функционированию агрегатов серии ДЕ 16, 14 и других. Цены на оказываемые нами услуги ниже, чем в других фирмах Волгограда. А качество работ стабильно остается высоким. Что избавляет позвонивших нам от любых рисков. Параллельно позволяя добиться существенной экономии.

promeks-plus.ru

Ремонт паровых котлов:

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

А. Баранов

ІЧН4-Іта-катионирование в зависимости от качества исходной воды может осуществляться в схемах параллельного или совместного МН4-Ыа-катионирования. Схема параллельного КН4-К'а-катионирования применяется, как правило, при содержании натрия в воде более 30— 35 % …

В процессе эксплуатации котлов арматура подвергается износу из-за трения при вращении отдельных деталей, а также из-за воздействия на нее солей, содержащихся в питательной и котловой воде. Арматуру ремонтируют на месте …

После проведения всех подготовительных работ машинист приступает непосредственно к розжигу горелок, для чего необходимо: Убедиться, что краны перед горелками закрыты; открыть регуляторы первичного воздуха у газовых горелок и по манометру …

Испытание котла на паровую плотность проводится для проверки работы КИПнА и вспомогательного оборудования. В процессе парового опробования обращают внимание на отсутствие защемлений во всех элементах котла, па состояние катковых и …

До начала работы все автоматические приборы должны быть настроены на заданные параметры. Наладка осуществляется в соответствии с заводскими инструкциями, на основе которых проверяются все датчики, электронный усилитель, задатчик, исполнительные механизмы …

Поступающие на монтажную или ремонтную площадку блоки, трубы и детали необходимо проверить на наличие клейм, маркировки, а также на наличие сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению. При подготовке стыковых …

Бурный рост промышленности и строительства крупных жилых массивов и общественных зданий вызывает потребность в централизованном теплоснабжении за счет расширения и ввода новых теплоэлектроцентралей, промышленных и районных котельных. Основным оборудованием, вырабатывающим …

Na-Cl-ионитный метод основан на умягчении воды с одновременным снижением щелочности, осуществляется путем последовательного фильтрования обрабатываемой воды через Na-кэтионитные фильтры первой и Na-Cl - ионитные фильтры второй ступени. Во второй ступени …

Организация технического контроля при изготовлении, монтаже и ремонте котлов, пароперегревателей и экономайзеров должна обеспечивать систематический контроль качества производства сварочных работ и выполненме соответствующих стандартов, РТМ, технических условий и правил безопасности. …

Подготавливая растопленный котел для включения в общую паровую магистраль, давление пара в нем поднимают до значения, на 0,02—0,05 МПа (0,2—0,5 кгс/ см2) меньшего, чем давление в паропроводе, чтобы исключить вскипание …

Надежность и экономичность работы котлов и котельного оборудования зависит не только от правильного проведения и выполнения строительно-монтажных работ, грамотной эксплуатации, но и от своевременного проведения ремонта. При планировании и составлении …

Если котел остановлен на длительное время, то необходимо его законсервировать. При консервации котлов необходимо руководствоваться указаниями инструкции завода-изготовителя по монтажу и эксплуатации. Для защиты котлов от коррозии применяют сухой, мокрый …

При монтаже, ремонте и изготовлении котлов допускается применение всех промышленных видов сварки после подтверждения технологичности метода на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений, освоения эффективных методов контроля …

Для получения пара или горячей воды служат специальные устройства — паровые и водогрейные котлы. Котел в соответствии с ГОСТ 23172-78 — это конструктивно объединенный в одно целое комплекс устройств Для …

Основными аппаратами почти для всех схем обработки воды являются фильтры. Фильтр состоит из цилиндрического корпуса с верхней и нижней полусферами. Фильтры бывают осветлительные и катионитные, которые делятся на Ыа-катионитные, Н-катионитные …

В котельной должна вестись необходимая техническая документация. Каждый котел, пароперегреватель, экономайзер имеет технический паспорт установленной формы. В паспорте указываются сведения: о местонахождении котла; об установленной арматуре; о замене и ремонте …

Во время работы парового котла машинист обязан: Следить за уровнем воды в котле; Следить за давлением топлива после регулирующего клапана, не допуская отклонения его от пределов, указанных. в режимной карте; …

На основании системы планово-предупредительного ремонта (ППР) устанавливают вид и периодичность ремонта. Ниже приведены некоторые термины и определения технического обслуживания и ремонта оборудования, установленные ГОСТ 18322-78. Ремонт—комплекс работ по восстановлению работоспособности …

Для безаварийной и экономичной работы котельных установок большое значение имеет качество воды, которой питаются котлы. Необработанная вода из различных источников (артезианская, поверхностная) содержит растворенные соли, различные механические и органические примеси, …

Вальцованные соединения — соединения труб с трубными досками за счет расширения концов труб в холодном состоянии в трубных отверстиях. Основные требования к вальцованному соединению — плотность и прочность. Вальцованные соединения …

Рассмотрим кратко конструкции паровых и водогрейных котлов. Появление первых паровых котлов связано с простым цилиндрическим котлом. Цилиндрические котлы работали при давлении пара до 1 МПа (10 кгс/см2) и имели паропроизводительность …

Заключительной стадией технологического процесса приготовления питательной воды для паровых котлов является удаление растворенных в ней агрессивных газов, в первую очередь кислорода, а также углекислоты, вызывающих коррозию металла теплосиловых установок. Кислородная …

Для соблюдения требований техники безопасности при эксплуатации или ремонте котлов необходимо, чтобы все рабочие и инженерно-технические работники хорошо знали эти требования. Порядок проверки знаний правил, норм и инструкций по технике …

Различают нормальную остановку котла (в горячий или холодный резерв) и аварийную. Нормальная остановка котла производится по графику или письменному распоряжению администрации котельной. При нормальной остановке котла постепенно снижают его нагрузку, …

Во время эксплуатации паровые и водогрейные котлы, пароперегреватели, экономайзеры, трубопроводы пара и горячей воды, а также сосуды, работающие под давлением, находятся под одновременным воздействием высоких температур, механических напряжений и агрессивной …

При использовании воды из поверхностных источников предусматриваете.1;: А) фильтрование на осветлительиых фильтрах для удаления взвешенных веществ при их количестве до 100 мг/кг. Предварительная коагуляция применяется, если окисляемость воды более 15 …

Вальцованные соединения, забракованные по указанным выше причинам, подлежат исправлению. Необходимо удалить дефектный конец трубы и установить новый отрезок трубы путем сварки. При утонении стенки трубы ниже допустимой конец трубы подлежит …

Котлы типа Е получили широкое распространение и изготавливаются с различным рабочим давлением и температурой пара. В настоящее время котлостроительными заводами серийно выпускаются вертикально-водотрубные котлы Е-1/9-1 (модель ММЗ-1) паропроизводительностью по насыщенному …

Питательная вода паровых котлов представляет собой смесь конденсата и химически очищенной воды. Показатели качества питательной воды жаротрубных котлов, работающих с докотловой обработкой воды, не должны превышать среднесуточных значений, указанных в …

Основными причинами аварий при эксплуатации паровых котлов являются: упуск воды, превышение давления, нарушение водного режима, дефекты изготовления и ремонта. Анализ причин аварий показывает, что они являются следствием неудовлетворительного надзора за …

При изготовлении и ремонте объектов котлонадзора наиболее распространенным материалом служат низкоуглеродистые стали, которые пластичны, поддаются обработке давлением, гибке и правке в холодном и горячем состояниях, хорошо свариваются. Низкоуглеродистые стали характеризуются …

Для питания паровых котлов при использовании воды хозяйственно-питьевого водопровода, воды из поверхностных источников, прошедшей предварительную обработку (см. выше), воды из подземных источников, прошедшей при необходимости обезжелезивание, а также воды из …

msd.com.ua

- Статьи »

- Ремонт промышленных котлов

Технические работы по обслуживанию паровырабатывающего оборудования проводятся специализированными бригадами. Это могут быть сторонние подрядные организации, либо штатные ремонтные службы. В идеале, восстановить нормальное функционирование промышленных систем выработки промресурсов необходимо в кратчайшие сроки, согласно плана ремонтных работ.

В промышленном применении используются генераторы ресурсов парового, водогрейного или комбинированного типа. Каждый вид парогенерирующего оборудования требует своего индивидуального технического сервиса. Все системы получения пара, горячей воды требуют свою технологию ремонта.

Установки выработки пара также работаю на различных видах природного топлива (это также необходимо учитывать при проведении технических работ) – магистральный газ, мазутное топливо, углеподача.

Особенности ремонта заключаются в замене деталей (элементов конструкции) подверженных интенсивной нагрузке при эксплуатации котельного оборудования.

При работе на альтернативных видах топлива (мазут, уголь) происходит наслоение частиц сгоревшего источника тепловой энергии на стенках котлоагрегатов. Из-за этого ухудшается работоспособность, снижается КПД установки.

Техобслуживание промышленных газовых котлов.

Стационарные заводские системы для получения (подачи) пара, горячей воды широко используются на промышленных предприятиях. Они предназначены для обогрева производственных помещений, для выработки определённой продукции. Котельное оборудование, работающее на природном топливе, имеет высокие показатели КПД с оптимальным расходом газа.

Техническое обслуживание (капитальный ремонт, еженедельный сервисный регламент оборудования) должен проводиться обслуживающим персоналом, ремонтно-сервисными бригадами. Это проводиться штатными силами цехового персонала, также могут быть задействованы сторонние подрядные организации.

Качественный ремонт котлоагрегатов, работающих на природном топливе, должны проводить обученные, квалифицированные специалисты. Инженерно-технические работники и начальники ремонтных бригад должны знать порядок технического регламента, контролировать проводимые процессы подчинённых сотрудников.

Сдача в эксплуатацию промышленного газового оборудования должна быть проведена согласно графика ремонтно-сервисного обслуживания этих установок.

Также это согласовывается с владельцами заводских ресурсогенераторов, которые эксплуатируют данную технику.

Технологический сервис промышленных котельных.

Проведение ремонтного обслуживания установок выработки пара (горячей воды) проводиться специалистами-ремонтниками. Здесь могут быть задействованы штатные работники, либо привлекаются сторонние подрядные компании (специализирующиеся на таком виде деятельности). Работы проводятся согласно графиков планового обслуживания котельных установок.

При интенсивной эксплуатации производственных котельных систем постепенно происходит снижение КПД парогенераторов, многие элементы конструкции газовых агрегатов постепенно приходят в непригодность. Требуется выведение на капитальный ремонт с последующей полной заменой отработавших свой ресурс элементов котельного оснащения.

Капитальное техобслуживание заводских котельных должно проводиться с надлежащим высоким качеством работ. Незапланированная (аварийная) остановка котлоагрегата в эксплуатационном режиме может повлечь срыв производимой продукции предприятия.

Также потребуется оперативно вызвать бригады специалистов для быстрого устранения неисправностей. При этом будет сорван производственный процесс.

Технологический ремонт промышленных паровых котлов.

Фабричные установки парогенерации заводского назначения всегда работают в интенсивном эксплуатационном режиме. Котлоагрегаты выдают большую нагрузку, внутри этого оборудования происходит интенсивное горение природного газа. Сильное воздействие температуры и рабочего давления оказывает повышенный эксплуатационный износ оборудования.

Проведение инженерного регламента ремонтных работ производственных паровых агрегатов должен осуществляться силами штатного состава заводского участка. Дополнительно может потребоваться помощь сторонних подрядных организаций. Качественно проведённый объём сервисного обслуживания заводских установок выработки промышленного пара позволит избежать аварийных остановок котлоагрегатов.

Капитальный ремонт осуществляется с полной заменой конструктивных деталей (элементов), которые подвержены высокой эксплуатационной нагрузке. Даже если эти компоненты сохранили своё рабочее состояние, то при ремонтно-сервисных мероприятиях обеспечивается их полная замена на новые детали.

Сервисные мероприятия парового котельного оснащения осуществляется силами обслуживающего персонала совместно с подрядными компаниями, специализирующимися на этом виде трудовой деятельности.

Техническое обслуживание промышленных водогрейных котлов.

Водонагревательные установки производственного назначения служат для подачи горячей воды в бытовые служебные помещения. Также с их помощью обеспечивается отопление различных кабинетов, служебных комнат. Агрегаты обеспечения водонагрева или, проще говоря, водогрейные котлы, работают в тяжёлых эксплуатационных условиях. Требуется проведение периодического обслуживания технологического оснащения.

Ремонт осуществляется штатными группами персонала производственного участка, дополнительно могут быть задействованы подрядные компании, специализирующиеся на таких видах сервисного обслуживания технологических установок.

Капитальный ремонт водогрейных агрегатов проводиться в соответствии инженерных норм регламента при проведении техобслуживания производственного оборудования. Время, отводимое на выполнение ремонтно-сервисных мероприятий ограниченно, поэтому необходимо строго придерживаться графика производимых сервисных мероприятий.

Варианты проведения технического сервиса составляются предварительно. Согласовываются с начальниками производственных участков эксплуатирующих котлоагрегаты.

www.energy-gr.com

Ремонт паровых котлов

На текущий момент, ремонт паровых котлов, в силу специфики их устройства, осуществляет небольшое количество компаний, предлагающих услуги по ремонту котельного оборудования, но специалисты компании «Котельщик», вот уже не один год, всегда справляются с этой задачей профессионально и качественно. В отличии от обычных аналогов, паровые котлы отличаются значительно более сложным устройством, существует масса их разновидностей: это котлы постоянного и пульсирующего горения, дымогарные и водотрубные модификации, прямоточные, секционированные, радиационные, вертикальной и горизонтальной конструкции, с экранированными или обычными топками.

Независимо от конкретного типа и конструкции, каждый котел состоит из большого количества отдельных элементов: автоматики управления, клапанов, вентиляторов наддува, датчиков температуры и давления, фильтров, горелок и парогенераторов, отводчиков конденсата, насосов и многого другого. В связи с этим, любой ремонт парового котла требует от мастера специализированных знаний и профессиональных навыков. Специалисты компании «Котельщик» хорошо знают устройство любых паровых котлов, мощность которых может превышать даже 400 кВт. Богатый опыт и использование специального диагностического оборудования позволяет очень быстро, а главное – точно устанавливать причину возникновения неполадок, чтобы устранять их наиболее эффективно.

Порядок проведения ремонта парового котла

При заказе услуг по обслуживанию и ремонту паровых котлов, клиент получает следующее:

- Точную диагностику оборудования и всех его элементов

- Поставку всех необходимых для проведения ремонта сменных деталей

- Полное устранение неполадок в работе котла и системы

- Пуск и наладку оборудования

В отличие от обычных аналогов, все ремонтные работы по паровому котлу проводятся только после его остановки и отключения от системы отопления. Это связано с тем, что в отличие от обычных аналогов, в данном случае, высокое давление пара (до 15-ти атмосфер и более) создает большую опасность для окружающих, в том числе, и для мастеров, осуществляющих работы.

Специалисты компании «Котельщик» осуществляют ремонт паровых котлов любой сложности и в кратчайшие сроки, а клиент получает, при этом, гарантии качества результата. Помимо этого, мы предлагаем наиболее выгодные расценки. Наши специалисты информационного отдела готовы ответить на любые ваши вопросы и принять заявку на проведение диагностики и ремонта котельного парового оборудования. Кроме того, мы предлагаем услуги по профилактике и регулярному обслуживанию паровых котельных. Для связи с нами используйте «Контактные данные компании».

kotelschik.ru

Ремонт парового котла | ЭВОЛИ ПЛЮС

Выберете необходимое:

Одним из направлений монтажного отдела ООО «ЭВОЛИ ПЛЮС» является ремонт паровых и водогрейных котлов любого типа, как отечественного, так и импортного производства. За время существования компании выполнено более 200 ремонтов паровых котлов, жаротрубных и водотрубных. Большая часть из отремонтированных паровых котлов, это котлы БКЗ, ДКВр, ДЕ, ДКВ, КЕ, Е и жаротрубные котлы различных производителей. Ремонт паровых котлов выполнялся с заменой барабанов и коллекторов, труб поверхностей нагрева и пароперегревателей, осуществляется замена днищ барабанов и донышек коллекторов. На жаротрубных котлах выполняется замена и ремонт трубных досок, жаровых и дымогарных труб, поворотных камер, анкерных соединений, интегрированных экономайзеров, тепловой изоляции крышек. В тех случаях, когда нет времени за замену труб поверхностей нагрева, выполняется глушение одной или нескольких труб.

Накопленный опыт работ, позволяет четко спрогнозировать сроки выполнения работ, что особенно важно в случае экстренного ремонта котлов в отопительный период. Это весьма важно, так как практически 30% ремонтов паровых котлов выполнялись в авральном режиме, круглосуточном в отдельных случаях, в выходные и праздничные дни. В каждом конкретном случае, ремонт парового котла был закончен в оговоренные сроки и даже раньше. В ряде случаев, монтажный отдел компании находился в «горячем» режиме и отслеживал состояние двух и более паровых котлов в течении отопительного периода и выдвигался для проведения экстренного ремонта в тех случаях, когда длительный останов был невозможен.

Для оперативного и быстрого выполнения работ ООО «ЭВОЛИ ПЛЮС» располагает производственными мощностями для изготовления коллекторов, трубных досок, анкеров для жаротрубных котлов, труб поверхностей нагрева (изготовление экранных и конвективных труб), жаровых труб, дымогарных труб, люков, заглушек и пр. Так же, находясь в постоянном контакте с производителями котлов, имеется возможность оперативно получать чертежи котлов, необходимые для ремонта и изготовления деталей.

Для контроля качества выполненного ремонта ООО «ЭВОЛИ ПЛЮС» располагает собственной лабораторией неразрушающего контроли и экспертами, аттестованными в установленном законодательством порядке. Совместная работа монтажного и экспертного отделов позволяет выполнять пооперационный контроль максимально быстро и эффективно. Это особенно важно, в тех случаях, когда производится ремонт парового котла с выборкой трещин в барабане. Неразрушающими методами контроля проверяется полнота выборки, и определяются границы распространения трещины в основном металле. Так же экспертами определяются причины возникновения течей в котлах, для расчетов объема и стоимости работ.

Наша компания будет рада выполнить для вас ремонт парового кола. Наши специалисты монтажного отдела дадут подробные рекомендации и помогут составить график выполнения ремонтных работ с учетом всех Ваших пожеланий.

evoliplus.ru