- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

На ремонт паровых и водогрейных котлов промышленной энергетики рд-10-69-94. Ремонт паровых котлов

ЗАКЛЮЧИТЕЛЬНЫЕ РАБОТЫ ПО РЕМОНТУ КОТЛА

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

2.5.

ЗАКЛЮЧИТЕЛЬНЫЕ РАБОТЫ ПО РЕМОНТУ КОТЛА

2.5.1. Подготовка котла к послеремонтным испытаниям

По мере окончания ремонта отдельных сборочных единиц (кипятильных труб, некоторых экранов, пароперегревателей, экономайзеров) тщательно осматривают трубы, камеры, секции и подготовляют их к закрытию. Удаляют загрязнения, следы смазки, огарки электродов, ветошь и другие посторонние предметы. Если в секциях и камерах выполнялись работы или они были открыты во время ремонта, прямые трубы просвечивают лампой, а изогнутые проверяют шарами. Это делают для того, чтобы убедиться в отсутствии в трубах посторонних предметов, которые могут привести к закупорке труб и разрыву при работе котла. Стальные или деревянные шары прогоняют через трубу или змеевик сжатым воздухом под давлением 0,4–0,6 МПа. У выходного конца трубы устанавливают для улавливания шаров отбойный лист, устроенный в виде ловушки, или брезентовый мешок. Шары, проходя через трубу, приобретают большую скорость, поэтому, чтобы избежать ушибов и ранений, при работе должны соблюдаться меры безопасности.

В котлах со сложными контурами циркуляции, имеющими большую длину и много изгибов, проверка труб шарами затруднена или вовсе невозможна. В таких случаях при выполнении ремонтных работ принимают меры против попадания в трубы посторонних предметов, а вскрытые для выполнения ремонтных работ элементы при перерывах в работе закрывают лючками, пробками, заглушками. Если в трубу случайно попал посторонний предмет, слесарь должен отметить эту трубу и сказать об этом мастеру или бригадиру. Поиски не должны прекращаться до тех пор, пока посторонний предмет не будет извлечен.

Проверенные трубы промывают водой из шланга. Очищенные и подготовленные к закрытию элементы предъявляют для осмотра ответственному за состояние котла лицу и после его разрешения закрывают котел.

Такие же правила соблюдают и при закрытии барабанов. Удаляют все посторонние предметы, очищают стенки барабана и концы труб от загрязнений и проверяют шарами все трубы. Чтобы можно было вынуть шары, нижние камеры оставляют открытыми; закрывают их одновременно с барабаном. При перерывах в работе проверенные барабаны и камеры временно закрывают или оставляют около них дежурного. Если проверка труб шарами затруднена или невозможна, во время ремонта принимают необходимые меры, предотвращающие попадание в трубы посторонних предметов. Нижние трубы в барабанах в начале ремонта закрывают резиновыми ковриками. При перерывах в работе барабаны также закрывают.

После проверки шарами все трубы промывают водой и барабаны закрывают. Диаметр шаров для проверки перед закрытием барабанов берут равным 0,75–0,8 от внутреннего диаметра труб. Закрыв котел полностью, удаляют заглушки с питательных магистралей и со всех спускных и дренажных линий.

2.5.2. Гидравлическое испытание котла после ремонта

Прочность и плотность всех элементов котла, подвергавшихся и не подвергавшихся ремонту, определяют при гидравлическом испытании. Испытание после ремонта производят на полное рабочее давление котла.

Котел заполняют водой с температурой 40–60 °С, обеспечивая выход воздуха через верхние воздушные краны или приподнятые предохранительные клапаны. Перед поднятием давления предохранительные клапаны заклинивают.

Все места, в которых могут быть обнаружены неплотности (лючковые затворы, вальцовочные соединения, фланцы), осматривают в начале заполнения котла водой, чтобы вовремя выявить неплотности и приостановить заполнение.

На котле, находящемся под давлением, нельзя подчеканивать заклепочные швы, приваривать детали или заваривать неплотности, а также ударять по элементам котла кувалдой или молотком.

Котел считают выдержавшим испытание, если нет признаков разрыва, остаточных деформаций и течей. Мелкие капли через неплотности арматуры, отпотевание вальцовочных соединений и заклепочных швов течью не считают, если сохраняется давление; на сварных швах эти дефекты недопустимы. При их появлении котел считают невыдержавшим гидравлического испытания.

2.5.3. Опробование котла на паровую плотность

Котел начинают опробовать на паровую плотность после окончания всех ремонтных работ, а также после кислотной промывки или щелочения котла. Если химическая очистка не производилась, паровое опробование начинают после гидравлического испытания. До начала парового опробования устраняют дефекты, выявленные при гидравлическом испытании, и выполняют указания комиссии по приемке котла из ремонта.

При разогреве котла и подъеме давления следят за расширением его элементов по установленным индикаторам (реперам), которые во время ремонта устанавливают на нуль. Запись показаний индикаторов тепловых расширений производят при давлении 0,2 МПа, а также при достижении 30, 60 и 100 % от рабочего давления и первом расхолаживании котла при снижении давления до 0,2 МПа.

После разогрева котла и появления давления в нем обтягивают болтовые соединения люков барабанов, лючковых затворов, фланцев арматуры и трубопроводов в пределах котла.

Если рабочее давление в котле меньше 0,6 МПа, обтяжку производят при давлении, составляющем 50 % от рабочего; если рабочее давление 0,6–6 МПа – при давлении 0,3 МПа, выше 6 МПа – при давлении не более 0,5 МПа. Обтяжку выполняют один или два человека ключами стандартной длины, принимая меры предосторожности против срыва резьбы.

Во время подъема давления до рабочего и при достижении полного давления проверяют плотность всех соединений, доступных для осмотра (вальцовки, сварки, люков барабана, лючковых затворов, фланцевых соединений, сальниковых уплотнений арматуры). Также проверяют натяг или осадку пружин опор и подвесок камер и трубопроводов в пределах котла, размеры зазоров для тепловых перемещений элементов котла и отсутствие соприкосновения водоопускных и подъемных труб, а также трубопроводов друг с другом или с элементами каркаса.

Все предохранительные клапаны котла и пароперегревателя осторожно продувают в течение 1–2 мин при достижении в котле давления, равного 50–60 % рабочего. Это необходимо для удаления окалины, грата и других отложений, накапливающихся в патрубках и способствующих быстрому появлению дефектов на уплотнительных поверхностях и парению клапанов. При достижении полного рабочего давления регулируют предохранительные клапаны.

Предохранительные клапаны отключаемых водяных экономайзеров должны открываться со стороны входа воды в них при давлении, превышающем рабочее давление в котле на 25 %, а со стороны выхода воды из них – на 10 %.

При достижении определенного давления в котле, которое обусловливается эксплуатационными инструкциями, открывают главную задвижку для прогрева и дренирования участка паропровода от котла до главной паровой магистрали, а при достижении полного рабочего давления котел включают в паровую магистраль. Время включения котла в паровую магистраль считается временем окончания его ремонта, если в течение последующих 24 ч комплексного опробования после ремонта не выявятся дефекты, требующие останова котла.

Вопросы для самоконтроля

1. Каковы основные правила вывода котла в ремонт?

2. Каким условиям должна удовлетворять конструкция лесов, используемых при ремонте котельного оборудования?

3. Перечислите основные повреждения трубной системы котла.

4. Как устраняются механические повреждения на наружной поверхности кипятильных и экранных труб котлов?

5. Как производят замену труб в трубчатых воздухоподогревателях?

6. Какие ремонтные работы выполняют на горелках котла?

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

zinref.ru

Ремонт трубной системы котла

Ремонт паровых котлов

Паровой котел оснащается паропроводом насыщенного и перегретого пара, питательными, продувочными и дренажными трубопроводами. Основными видами повреждений трубопроводов в пределах котла являются коррозия, кольцевые трещины, трещины у концов труб, износ, изгиб выпучины и разрывы.

Коррозия более всего поражает питательные трубопроводы. Это объясняется тем, что в воде содержатся кислород, углекислота и соли. Основными видами разъедания питательных трубопроводов при неполной дегазации питательной воды является язвенная и точечная коррозия. Язвенная коррозия трубопроводов развивается на отдельных небольших участках поверхности. Под воздействием кислорода, влажного воздуха неработающие длительное время трубопроводы также подвержены стояночной коррозии, которая может образоваться как на наружной, так и на внутренней поверхности труб.

Причинами образования трещин и разрывов паропроводов и питательных трубопроводов являются пороки в металле, дефекты сварки и неправильная термообработка стыков, неправильные гибка и монтаж, а также гидравлические удары. Разрывы труб из-за наличия пороков в металле (трещины, плены от проката, раковины и т. п.) могут быть в любом месте трубопровода, и предупредить их можно только тщательной проверкой труб при изготовлении и установке.

Практика показывает, что трещины и разрывы труб происходят в основном в местах изгиба, околошовной зоне, дефектных участках основного металла.

Кольцевые трещины выявляются с наружной стороны кипятильных и экранных труб в месте сварки и развальцовки. Развиваясь, они проходят насквозь и увеличиваются в длину по окружности трубы. Поэтому при осмотре котла до очистки легко выявить сквозные трещины 110 бугоркам солей, которые выступают на внутренней поверхности, скапливаясь над трещинами. Наличие налета солей на наружной поверхности трубы около места развальцовки является предвестником возникновения трещин и течи.

Причинами течи также являются неправильное крепление и неравномерное удлинение труб, овальность трубных отверстий. ГІодвальцовка не может устранить течь надолго, так как при частой вальцовке труб происходит повреждение трубных отверстий. Поэтому необходимо все старые трубы вынуть и пришедшие в негодность заменить.

Овальность отверстий для дымогарных труб в решетке допускается не более 0,5 мм.

При большей овальности отверстия исправляют разверткой или рассверловкой, при которой уменьшение расстояния между смежными отверстиями допускается не более чем на 5 %.

Максимальное увеличение диаметра кипятильных и экранных труб, определяемое специальными шаблонами, допускается в размере 5 %, а труб пароперегревателей из легированных сталей — 2,5 и углеродистых — 3,5%. В случае обнаружения труб, имеющих большой диаметр, их следует заменить.

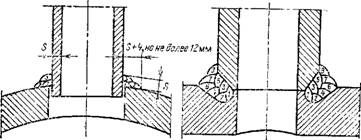

Сварка труб с барабанами, коллекторами выполняется электродами типов Э-42А, Э-50А диаметром 2,5— 3 мм. Для более равномерного отвода теплоты катет шва со стороны барабана на 2—4 мм больше, чем со стороны трубы (рис. 5.11). Перед сваркой концы труб и тело барабана вокруг трубы на ширину 15—20 мм зачищают до металлического блеска.

Сварочные работы по приварке труб необходимо производить при плюсовой температуре окружающего воздуха. Последовательность приварки труб выбирают с учетом максимального уменьшения сварочных напряжений и деформаций барабана (коллекторов).

Сварку желательно производить от середины к краям в шахматном порядке одновременно двумя сварщиками.

После окончания сварки каждого слоя зачищают шов до металлического блеска и проверяют внешним осмотром качество каждого слоя. При выполнении сварки

|

Рис. 5.11. Примерное расположение валиков и размеры шва при приварке труб к барабану или коллектору |

Должно быть обеспечено смещение замков на 10—15 мм.

После приварки труб к барабану (коллектору) составляют акт о качестве приварки за подписью главного инженера ремонтного участка, мастера по сварке, представителя заказчика и сварщика. Наряду с установленной технической документацией местному органу Госгортехнадзора СССР представляется технология приварки труб к барабану (коллектору), непосредственно применяемая при ремонте.

В практике ремонт трубопроводов иногда связан с заменой поврежденного участка. Резка труб производится газопламенным способом. При замене трубопровода резать трубы необходимо только на прямом участке. Рез должен находиться от конца гиба трубы на расстоянии не менее наружного диаметра трубы, но не менее 100 мм. Длина вставляемого патрубка при вварке должна быть не менее наружного диаметра трубы, но не менее 200 мм.

При бесфланцевом трубопроводе 0 100 мм и более место резки должно допускать раздвижку на 20—30 мм для установки на сварном стыке подкладного кольца. Обрезанный конец трубы проверяют на перпендикулярность к оси трубы угольником. При сборке стыкуемые концы зачищают внутри и снаружи до металлического блеска на ширину 20 мм.

Трубы из легированной стали должны поставляться в термообработанном состоянии. Каждая легированная труба проверяется стилоскопом на присутствие легирующих элементов независимо от наличия сертификата и маркировки.

Перед сваркой необходимо проверить разностейность, отклонение диаметра и кривизну, овальность, а также отсутствие трещин, закатов, плен и т. д.

Сварочные работы необходимо выполнять по технологии специализированной организации.

Котлы Е-1/9-1М, работающие на жидком топливе, оборудуются горелочными устройствами АР-90. Для защиты котла подача топлива автоматически прекращается при понижении уровня воды в котле ниже допустимого, при повышении давления пара в …

При изготовлении, монтаже и ремонте элементов котлов, пароперегревателей и экономайзеров должны применяться только стыковые соединения при сварке обечаек, труб (патрубков) и приварке выпуклых днищ, а также тавровые и угловые или …

А. Баранов

msd.com.ua

Ремонт гарнитуры и арматуры котла

Строительные машины и оборудование, справочник

Категория:

Обслуживание и ремонт котла и паравой машины

Ремонт гарнитуры и арматуры котла

Ремонт гарнитуры и арматуры котлаКолосниковые плиты коробятся, в них образуются трещины. Повреждения в колосниках и плитах возникают и от неосторожного обращения с кочегарным инструментом. Тяги привода качающейся колосниковой решетки могут иметь изгибы, а отверстия в местах шарниров — выработку. При ремонте колосниковую решетку осматривают, сгоревшие колосники или неисправные колосниковые и опорные плиты заменяют новыми, погнутые тяги выправляют. Трещины тяг разделывают и заваривают электросваркой; разработанные места шарнирных соединений наплавляют электросваркой. Неисправные валики ремонтируют или заменяют новыми.

Промывательные люки и пробки. Признаком неисправности люков и пробок является их парение, причем пропуск пара может оказаться настолько сильным, что приходится прекращать работу крана и гасить топку котла. Парение и сильный пропуск пара («продуло люк или пробку») происходят из-за недоброкачественной постановки промывательного люка или пробки.

При промывке котлов, а также при всех других видах ремонта кранов все промывательные люки и пробки открывают и осматривают; осмотру подвергают и места их постановки.

Неровности, вмятины, раковины на постановочных поверхностях люков зачищают, а при необходимости люки проверяют проточкой на станке.

Выедины и раковины на поверхностях прилегания люков к постановочным местам допускается наплавлять с последующей обработкой.

Овальные люки ставят на прокладках из асбестового шнура, свинца или клингерита. Лазовый люк ставят на клингеритовой прокладке толщиной 2—3 мм. Прокладки делают точно по размеру уступа люка на всю ширину кромки по месту прилегания.

Прокладки из асбестового шнура изготовляют в виде тугой плетенки. Для удлинения срока службы плетенок целесообразно вплетать в них мягкую проволоку диаметром 0,2—0,3 мм. Такое прокладное кольцо изготовляют следующим образом: проволоку оплетают асбестовым шнуром в три нити, затем накладывают ее на люк и снимают мерку, а оставшиеся концы проволоки и нити вплетают в кольцо.

Крепление люков при давлении в котле свыше 3 кГ/см2 запрещено. Работы по креплению люков ведутся под наблюдением мастера и машиниста крана.Зольник. Неисправностями зольника являются коробление и прогорание заслонки для подвода воздуха и задвижки, закрывающей нижнее отверстие бункера, а также ослабление сочленений привода. В зольнике, сделанном из листовой стали, наблюдается коробление и прогорание листов. Коробление и повреждение листов и заслонок являются следствием перегрева их из-за скопления в зольнике золы и шлака и несвоевременного их удаления. Покоробленные листы выправляют, прогоревшие места вырезают и при помощи электросварки ставят на них заплаты и вставки.

Заслонка и задвижка зольника должны быть выправлены и иметь плотное прилегание к своим местам. Исправленный привод заслонки должен обеспечивать ее открывание на различную величину.

Дымовытяжное устройство и сифон. К неисправностям дымовытяжного устройства относятся неправильная установка выпускной трубы или трехсоплового конуса, загорание выпускных отверстий, расстройство соединений и прогар выпускной трубы. Выпускная труба должна быть установлена по оси дымовой трубы, а трехсопловои конус так, чтобы выходящие струи пара не ударялись о стенки дымовой трубы и дымовой коробки. В противном случае выходящий пар, ударяясь о стенки, заполнит дымовую коробку, отчего разрежение, а следовательно, и тяга в ней уменьшится.

При прогаре стенок труб пар, выходящий через прогоревшие места или расстроенные соединения, заполнит дымовую коробку, что также приведет к снижению степени разрежения в ней.

Неисправности сифона — это закипание отверстий, разработка их, прогорание кольцевой трубки, ослабление кольца в соединительном штуцере, перекос, т. е. отклонение сифона от своего горизонтального положения.

При промывочном ремонте выпускные трубы, трехсопловои конус и сифон осматривают на месте. В случае загорания отверстий конусов и закипания отверстий сифонного кольца конус и сифон снимают и от жигают. При других видах ремонта эта операция является обязательной.

Если трубка сифона прогорела у штуцера или по кольцу, то ее заменяют исправной. Количество и размеры отверстий трубки сифона должны быть сделаны по альбомному чертежу. Сифон устанавливается по оси дымовой трубы и в плоскости, ей перпендикулярной. У трехсоплового конуса проверяют сопла и прогоревшие заменяют новыми.

Регулятор и главный запорный вентиль. Основными неисправностями регулятора являются: пропуск пара плоским золотником из-за неудовлетворительной пришабровки, разъедания или большой выработки; затруднительное (тугое) открытие регулятора; пропуск пара через сальник, в местах постановки крышки и труб; погнутость и разъединение тяг. При периодических осмотрах регулятор снимают и разбирают, детали его подвергают осмотру, задиры на плоскости золотника устраняют, а сам золотник пришабривают. Регулятор разбирают также во всех случаях, когда он пропускает пар. При наличии выработки золотник проверяют на станке, а затем пришабривают по шабровочной плите, после чего пришабривают лицо корпуса регулятора. Если толщина тела золотника меньше 3 мм, то его заменяют новым. Собранный после ремонта регулятор опрессовывают водой или испытывают паром на давление больше котлового на 3 кг/см2. Затем осматривают тяги привода регулятора, выправляют погнутые тяги, а в отверстиях шарниров устраняют задиры и выработки. Во избежание неплотного закрытия регулятора свободный ход его привода должен быть не более 4 мм. При устранении слабины шарнирных соединений необходимо, чтобы валики входили в отверстия свободно, но без большой слабины.

Отверстия для смазки золотника регулятора следует прочистить и проверить работу масленки.

Основной неисправностью главного запорного вентиля является пропуск пара. Для устранения этой неисправности вентиль разбирают и осматривают его клапан, втулки или седло. Проверяют также подъем клапана, после чего его притирают к седлу или втулке. При необходимости клапан проверяют на станке. Ремонтируя вентиль, обязательно надо проверить шпиндель, его резьбу, колонки и их постановку в крышку. Для проверки плотности отремонтированный и собранный вентиль перед постановкой на кран опрессовывают давлением на 3 кг/см2, превышающим котловое давление.

Контрольные пробки. Состояние пробок проверяется при каждой промывке котла, переливку ее сплава делают на третьей промывке, т. е. не реже одного раза в три месяца.

Резьба на корпусе пробки должна точно соответствовать резьбе на месте постановки пробки. Отверстие под пробку в трубе при неисправной резьбе исправляют метчиком.

Клейма на головках перелитых пробок могут ставить только котельный мастер, начальник депо или мастерских или его заместитель. Каким-либо другим лицам клеймить пробки запрещается. Запрещается также заливать пробки нестандартным сплавом.

На водопробных краниках бывают следующие неисправности: закупорка отверстий в корпусе, течь через притирочную поверхность, отложение накипи на резьбе костылика. Эти неисправности являются следствием неплотного закрытия отверстий краника костыликом после проверки уровня воды в котле, несвоевременной прочистки отверстий от накипи, неудовлетворительной притирки костылика.

На каждой промывке водопробные краники и краны водомерного стекла разбирают, очищают от накипи, притирают и смазывают.

Рис. 36. Развертка для прочистки отверстий водопробных краников

Для прочистки отверстий водопробного краника костылик вывертывают из корпуса и разверткой (рис. 36) прочищают проходной канал до тех пор, пока стержень развертки не будет свободно проходить через отверстие корпуса, чечевичное кольцо и стенку котла. Притирочные места внутри корпуса проверяют и, если они повреждены, обрабатывают специальной шарошкой. Неисправные притирочные места костыликов исправляют на станке. После этого костылик притирают к месту постановки в корпусе, применяя при этом пасту или смесь мелко толченого стекла с маслом. Для легкого открывания и закрывания краников их резьбу смазывают графитом с маслом.

Водомерное стек-л о может иметь такую неисправность, как закупорка накипью водяного и парового проходов, вследствие чего прекращается сообщение водомерного стекла с паровым’ и водяным пространством котла и стекло дает неправильное показание уровня воды. Устраняя эту неисправность, отверстия кранов водомерного стекла и отверстия в стенках котла тщательно прочищают и проверяют, притирают пробки кранов, заменяют набивку (промасленный асбестовый шнур) сальников краников.

Неисправностью плоских водомерных стекол может быть также парение в местах их постановки в рамку, что является обычно следствием постановки стекол с непараллельными кромками или следствием постановки неправильной рамки и неравномерного закрепления стекла. Более частыми причинами порчи плоского стекла является неравномерное и слишком тугое закрепление стекла в рамке и прорыв паронитовой прокладки. Стекло нужно устанавливать полированной частью наружу. Для уплотнения стекла в рамке ставится паронитовая прокладка толщиной 1 мм, пропитанная графитовой пастой. Собранное стекло опрессовывают водой давлением 5 кГ/см? выше котлового и с выдержкой в течение 5—10 мин. На место смонтированное стекло ставит крановая бригада. Для установки стекла на концы трубок рамки надевают сальниковые гайки с грундбуксами, после чего их заводят в штуцера нижнего и верхнего кранов водомерного стекла. Сальники набивают асбестовой набивкой, свитой из отдельных нитей, промасленных маслом, и зажимаемой грундбуксой и гайкой. Как в процессе сборки стекла, так и во время работы необходимо обращать особое внимание на равномерное затягивание винтов и своевременное их крепление.

Показания стекла следует периодически проверять по водопробным краникам.

Манометр. Через каждые три месяца, а также независимо от срока при сомнении в правильности показаний манометр подлежит проверке. Одновременно производят очистку его трубок с отъемкой их от места.

Периодическая трехмесячная и досрочная проверки манометра могут производиться без отъемки его от места и без снятия пломбы госповерителя по контрольному манометру или с отъемкой от места на проверочном приборе.

Контрольный манометр при проверке присоединяют к трехходовому крану, установленному между манометром и сифонной трубкой. На горячем котле крана манометр проверяют на рабочее давление и близкое к нему. При удовлетворительных результатах на наружной стороне стекла манометра наносят красной масляной краской дату проверки.

После годичного срока, а также после каждого ремонта манометр должен проверяться и пломбироваться госповерителем.

Запрещается постановка на манометры своих пломб, эксплуатация манометра без пломб или с истекшим сроком проверки, а также с разбитым стеклом.Предохранительные клапаны считаются неисправными: при отсутствии пломбы, если истекли сроки проверки; несвоевременном, запоздалом срыве клапана; большем, чем это должно быть, снижении давления пара в котле при открытии клапана, а также при наличии трещин- в корпусе, износе мест притирки клапана и седла, осадке и поломке пружин.

Неисправные предохранительные клапаны снимают с котла, разбирают и осматривают. Притирочные места стакана и корпуса при пропуске пара проверяют на станке и притирают. Пружину клапана проверяют под нагрузкой. Пружина предохранительных клапанов кранов ПК-6 и ПК-ЦУМЗ-15 под максимальной нагрузкой 470 кг должна давать прогиб 14,7 мм, под промежуточной нагрузкой 280 кг — 8,8 мм. Пружина, находящаяся под воздействием нагрузки в 470 кг с прогибом в 14,7 мм в течение 12 ч, после снятия нагрузки не должна иметь остаточных деформаций.

Трещины в бронзовом корпусе допускается устранять газовой сваркой с присадкой бронзы.

Один раз в 3 месяца и после каждого ремонта производят периоди ческий осмотр предохранительных клапанов с регулировкой их на пару. Клапаны должны быть отрегулированы так, чтобы один их них (контрольный) начинал выпускать пар при превышении допускаемого давления в котле на 0,2 кГ/см2, а другой (рабочий) — на 0,3 кГ/см2. «Срыв» клапана не должен снижать давление пара в котле больше чем на 0,5 кГ/см2.

После проверки и регулировки предохранительные клапаны пломбируют с тем, чтобы не допустить произвольной затяжки их. Клапаны пломбируют щипцами с двумя плашками, на одной из которых нанесен серп и молот, год клеймения, наименование депо, завода или мастерских, производивших ремонт крана, а на другой — указан квартал года, когда производилось клеймение клапана. Клеймят клапаны один раз в три месяца. Результаты проверки клапанов записывают в книгу.

Спускной кран. Неисправностями спускного крана заслоночного типа, приводящими в большинстве случаев к необходимости тушить топку котла, являются заедание во время продувки рычага заслонки крана, попадание из котла в кран посторонних предметов, выход выступа заслонки из углубления в рычаге заслонки.

Из других неисправностей следует также отметить течь крана в месте соединения его корпуса с котлом из-за плохой притирки постановочных мест и чечевичного кольца, а также течь через спускной отросток вследствие неплотного прилегания заслонок к зеркалу крана из-за неудовлетворительной притирки заслонки или наличия выедин на самом зеркале.

Работу крана (открытие и закрытие) проверяют на каждой промывке, а ремонт производят по мере необходимости. Мелкий ремонт крана выполняют без снятия его с котла. При необходимости в крупном ремонте кран снимают и заменяют исправным. При среднем и капитальном ремонте кран снимают с котла в обязательном порядке.

Притирочные поверхности крана притирают или шабрят, глубокие выедины и забоины устраняют наплавкой сталью с последующей обработкой на станке. Наплавку выполняют электродуговой или газовой сваркой. При текущем ремонте разрешается заваривать газовой или электродуговой сваркой трещины в корпусе крана с применением электродов с защитным покрытием. Изношенную заслонку и пружину, потерявшую упругость, заменяют новыми. Заход заслонки в гнездо рычага должен быть не менее 6 мм, а предельный в эксплуатации— 4 мм.

После ремонта собранные спускные краны котла испытывают паром или водой при давлении больше котлового на 3 кПсм2.

Питательные коробки считаются неисправными, если имеет место пропуск питательного клапана, пропуск и заедание разобщительной пробки, пропуск в месте установки коробки, загрязнение коробки накипью и шламом, трещины в корпусе.

Инжектор. Причинами порчи и отказа его в работе могут быть: – несвоевременная и плохая очистка от накипи инжектора, питательной коробки и питательной трубы; – несоблюдение альбомной величины зазора между паровым конусом и нагнетательным конусом; – малый подъем или плохая притирка питательного клапана; – несовпадение осей парового, конденсационного и нагнетательного конусов; – уменьшение отверстия для впуска пара в паровом конусе из-за зарастания накипью; – неплотная постановка водоприемных труб и их течь; – плохая притирка клапанов и вентилей; – неплотная постановка соединительных фланцев и штуцеров; – перекос и тугая пружина вестового клапана; – зарастание накипью питательного клапана и питательной трубы.

Инжектор может отказать в работе по следующим причинам: – сильный перегрев инжектора вследствие пропуска пара паровпускным вентилем или воды из котла питательным клапаном; – перегрелась вода в баке; – засорились или замерзли водоприемные трубы; – во всасывающую трубу попал воздух из-за неплотности в местах соединения или появления трещин в трубе; – заело вестовой клапан или замерзла вода в вестовой трубе; – пар имеет недостаточный доступ в инжектор из-за малого открытия парового вентиля; – давление пара в котле недостаточное; – в корпусе инжектора имеются трещины, возникающие в результате охлаждения котла крана зимой на наружном воздухе.

Признаками неисправности инжекторов во время работы являются: – инжектор не засасывает воду; – происходит утечка холодной воды — инжектор теряет воду через вестовую трубу; – горячая вода течет через вестовую трубу, вследствие чего инжектор плохо подает воду в котел.

Осмотр инжекторов должен производиться при каждой промывке котла. Для ускорения ремонта инжекторы снимают с котла и заменяют заранее отремонтированными и испытанными. Снятый инжектор разбирают, части его и корпус для очистки от накипи промывают в ванне с раствором соляной кислоты— одна часть кислоты и две части воды. Раствор нагревают до 70 °С и в него опускают части инжектора, выдерживая их в растворе до полного растворения накипи. После этого вынимают детали, очищают с них размягченную накипь и промывают чистой, водой. Чистые детали осматривают, проверяя их состояние и размеры.

При помощи калибров и разверток проверяют все основные размеры парового, водяного и нагнетательного сопел, взаимное расположение конусов и соответствие осей их отверстий. Расстояния между конусами в собранном инжекторе должны соответствовать альбомным, а оси конусов совпадать между собой. Конусы регулируют подрезкой буртов парового или водяного конуса или постановкой медной прокладки.

При ремонте инжекторов разрешается заваривать трещины корпуса инжектора, но после заварки корпус должен быть испытан на давление в котле плюс 3 кг/см. Отремонтированный инжектор обязательно испытывают на специальном стенде или на кране. Инжектор должен исправно работать при давлении от 4 кг/см2 до полного котлового при температуре питательной воды +35 °С. Количество подаваемой инжектором воды с начальной температуры +20 °С и при давлении пара 6 кг/см2 должно быть у инжектора № 5 — 30 л в 1 мин,а у инжектора № 7 — 60 л в 1 мин.

Водогон. К неисправностям водогона относятся: засорение и перекос парового сопла, загрязнение или размораживание корпуса и труб зимой, забоины гайки ротта. На промывочном ремонте водогон осматривают без снятия с крана. Корпус очищают от ила и грязи, паровое сопло вывертывают и прочищают. Ось парового сопла должна совпадать с осью водяного конуса. Трещины корпуса разрешается заваривать. Работу отремонтированного водогона проверяют непосредственно на кране во время его испытания.

Паропровод может иметь следующие неисправности: парение труб в местах соединений, трещины в трубах, обрывы труб. При ремонте трубы осматривают и неисправные, требующие большого ремонта, снимают.

При ремонте паровых труб разрешается заваривать трещины, вваривать вставки и целые части, приваривать фланцы паровых труб электрической или газовой сваркой. Отремонтированные трубы перед их постановкой на место испытывают давлением на 3 кг/см2 больше рабочего давления в котле.При ремонте арматуры и гарнитуры котла руководствуются нормами допусков размеров деталей и зазоров.

В табл. 8 приведены допуски износов при ремонте арматуры и гарнитуры котлов.

Таблица 8

Примечание. Все допуски последовательно указаны для кранов грузоподъемностью 6; 15; 18,5; 45 и 75 т. Одна цифра относится ко всем кранам.

Читать далее: Техническое освидетельствование котлов

Категория: - Обслуживание и ремонт котла и паравой машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт паровых котлов - Информационно-новостной строительный портал Тульской области

В каждой квартире или доме, где присутствует автономная система отопления, специалисты рекомендуют установку газового котла. С его помощью можно получить действительно качественное и бесперебойное отопление всех помещений. При эксплуатации газового котла следует принимать некоторые меры предосторожности и следить за тем, чтобы в системе не было сбоев и неисправностей, которые могут стать причиной не только поломки котла, но и выхода из строя всей системы отопления.

В каждой квартире или доме, где присутствует автономная система отопления, специалисты рекомендуют установку газового котла. С его помощью можно получить действительно качественное и бесперебойное отопление всех помещений. При эксплуатации газового котла следует принимать некоторые меры предосторожности и следить за тем, чтобы в системе не было сбоев и неисправностей, которые могут стать причиной не только поломки котла, но и выхода из строя всей системы отопления.

Так же, как и котел, работающий на дровах, газовый котел может быть водяным или паровым. Второй тип газового котла способен обеспечить жилье более высокой температурой воздуха. В случае поломки ремонт паровых котлов следует проводить в тот период, когда еще не начался отопительный сезон, что вполне логично объясняется. Ведь в случае, если ремонт котла затянется, осуществляя его ремонт летом, не нужно мерзнуть в квартире. Нужно сказать, что ремонт и обслуживание паровых котлов сегодня осуществляют многие специализированные компании.

Часто причиной поломки или не очень качественной работы парового котла является накипь, которая собралась на его стенках за время эксплуатации. В таком случае поможет промывка котлов, после которой устройство будет работать не хуже, чем новый паровой котел.

Для интенсивной промывки паровых или водяных котлов существует два основных способа — ремонтная и регулярная промывка. Первый способ предполагает частую чистку котла от накипи, в ходе которой осуществляется лишь небольшое количество осевших веществ. Что касается второго способа промывки — ремонтного, то он применяется, как правило, тогда, когда регулярная промывка уже не способна улучшить работу устройства.

Сегодня ремонт паровых котлов предусматривает целый комплекс мероприятий, которые направлены на улучшение работы всей системы отопления. Сначала проводится тщательная диагностика парового котла и в случае, если обнаруживаются некоторые неисправности, то они исправляются специалистами. Следует отметить, что проводить диагностику парового котла необходимо несколько раз в год, а не в случаях поломки и сбоев в системе отопления. Ведь так можно обнаружить проблему еще на ее начальном этапе, что облегчает процесс ремонта, а следовательно и делает его более дешевым.

trgaz.com

Ремонт котельных

Организация ремонта

Виды и содержание ремонтов. Различают следующие виды ремонта котельного оборудования: текущий - за счет оборотных средств; капитальный - за счет амортизационных отчислений; восстановительный - за счет специальных средств (государственный резервный или страховой фонд). Кроме этих видов ремонта во время эксплуатации котельного оборудования производят межремонтное обслуживание, включающее в себя уход за оборудованием (смазку, обтирку, чистку, регулярный наружный осмотр для выявления степени износа деталей и своевременной их замены, проверку нагрева трущихся поверхностей и состояния масляных и охлаждающих систем дымососов и вентиляторов, продувку и дренаж трубопроводов) и мелкий ремонт оборудования (исправление мелких дефектов преимущественно на внешних крепежных деталях, подтяжку креплений, устранение дефектов в приводах и ограждениях). Межремонтное обслуживание не планируют и выполняют в период работы котельного оборудования. Остановку оборудования для ремонта производят строго по плану. Эта система носит название планово-предупредительного ремонта (ППР), которая регламентируется Положением о системе планово-предупредительного ремонта основного оборудования коммунальных теплоэнергетических предприятий (Стройиздат, 1986). Целью проведения ППР являются восстановление котельного оборудования до его первоначального рабочего состояния, сокращение сроков и повышение качества ремонта, а также удлинение сроков работы оборудования между ремонтами. Для выполнения указанных условий необходимо проводить следующие мероприятия: внедрять скоростные методы и новейшую технологию ремонта, обеспечивать все виды ремонта запасными частями как получаемыми со стороны, так и собственного изготовления; правильно организовывать рабочие места ремонтников: и проводить специализацию рабочих ремонтной бригады по отдельным видам работ; внедрять заводской ремонт узлов и агрегатов. Хорошее качество ремонта обеспечивается его своевременной и тщательной подготовкой; составлением дефектной ведомости и графика ремонта с указанием полного объема работ; подготовкой и расстановкой рабочих по видам работ; подготовкой измерительных приборов, инструмента, запасных деталей, материалов, приспособлений и такелажных устройств; составлением формуляров с указанием зазоров и допусков. Перед ремонтом осуществляют также подготовку и инструктаж персонала, решают вопросы технической и пожарной безопасности, оборудуют площадку для размещения деталей при разборке. На основании ППР устанавливают вид и периодичность ремонта.

Текущий ремонт проводят с целью обеспечения нормальной эксплуатации котлов и вспомогательного оборудования при номинальной мощности. Он состоит из частичной разборки котла, его осмотра, разборки отдельных узлов, ремонта или замены изношенных деталей, замеров и определения состояния деталей узлов - составления предварительной ведомости дефектов, изготовления и проверки чертежей запасных деталей проверки и опробования отремонтированных частей и узлов. В зависимости от технологии проводимых операций.

Восстановительный ремонт проводят при ликвидации повреждений котлов, вызванных взрывом, пожаром или длительным их бездействием. Капитальный ремонт проводится для доведения технических показателей котла и вспомогательного оборудования до проектных и расчетных значений. В объем капитального ремонта входят полный наружный и внутренний осмотры с проверкой состояния и определением степени износа поверхностей нагрева, арматуры, обмуровки, изоляции и т. д. При этом производят замену и восстановление изношенных узлов и деталей, наружную и внутреннюю очистки. Капитальный ремонт включает в себя также замену и реконструкцию поверхностей нагрева, перевод котлов для работы на других видах топлива, проверку и устранение дефектов в сварных соединениях коллекторов. Одновременно с капитальным ремонтом следует производить работы по усовершенствованию оборудования.

Необходимость проведения внепланового ремонта возникает в результате аварий, сопровождаемых повреждением отдельных узлов, а также вследствие неправильной эксплуатации, перегрузок оборудования и т. п. Анализ повреждений оборудования, вызывающих необходимость проведения внепланового ремонта, показывает, что причиной этого часто бывает неудовлетворительное качество планового ремонта. В зависимости от объема аварийный ремонт может быть отнесен к текущему или капитальному. При аварийном выходе из строя котельного оборудования составляют акт, в котором указывают причины аварии и объем работ.

Периодичность ремонтов котельного оборудования устанавливают в зависимости от допустимого износа отдельных частей и длительности бесперебойной работы. Основанием для определения плановых сроков и объема ремонтных работ должна служить заранее разработанная детальная техническая номенклатура работ по всем видам ремонта для каждого вида оборудования.

Порядок сдачи котлов в ремонт и приемка его из ремонта. Остановка и сдача котла в ремонт должны производиться в точном соответствии с утвержденным планом ремонтов. Котел останавливают по распоряжению лица, ответственного за котельную. В каждой котельной должен быть ремонтный журнал, в который за подписью начальника котельной должны вноситься сведения о выполнении ремонтных работ. Началом ремонта котла считается отключение его от водяной или паровой магистрали, концом - включение в водяную или паровую магистраль. Перед остановкой котла на капитальный ремонт, заведующий котельной или лицо, ответственное за ремонт, тщательно проверяют техническое состояние уз-лов н деталей котла и вспомогательного оборудования, доступных наружному осмотру, чтобы уточнить ведомость объема работы. После осмотра котла и выполнения всех предусмотренных инструкцией операций по остановке котла его отключают с помощью заглушек от трубопроводов котельной. После того как футеровка топки и обмуровки котла остынет, из него сливают воду и производят необходимые ремонтные работы. По окончании капитального ремонта производится сдача-приемка котла, состоящая из сдачи отремонтированных узлов, общей предварительной приемки и приемки котла под нагрузкой.

Сдача отремонтированных узлов из капитального ремонта производится по мере их готовности с составлением соответствующих актов. На каждый отремонтированный механизм и узел составляют формуляры контрольных замеров, которые подписываются ответственными руководителями по ремонту и эксплуатации. После этого комиссия под председательством главного инженера предприятии производит предварительную приемку котла в холодном состоянии; проверяет состояние всего оборудования, акты приемки механизмов и узлов, дает предварительную оценку качества ремонта. Если дефекты не обнаружены, комиссия разрешает растопку котла. Под нагрузкой котел проверяется в течение 24 ч. Если за это время не будут обнаружены дефекты в работе, котел сдают в эксплуатацию. Через месяц работы под нагрузкой окончательно оценивают работу котла. К акту о приемке котла из капитального ремонта прикладывают все документы, относящиеся к ремонту.

Механизация ремонта чугунных котлов. При выходе из строя секций или при образовании течи в ниппелях котел приходится разбирать. Чтобы заменить секцию, находящуюся в середине пакетов котла, необходимо поочередно снять все другие секции, что обычно требует больших физических усилий и много времени. Для снижения трудоемкости работ и затрат в НИИ сантехники был разработан, а затем в АКХ им. К. Д. Памфилова модернизирован комплект устройств, для механизации операций, связанных с перемещением не отдельных секций, 1 а пакетов котла. Комплект приспособлений универсален и подходит ко всем типам котлов. Он состоит из механизма отодвигания, П образной скобы для удержания секций котлов и фиксатора пакета секций.

Механизм отодвигания секций з представляет собой два одинаковых устройства (рис. 87, а), каждое из которых содержит две стальные скобы - опорную и скобугайку, а также винт с трапецеидальной резьбой, который имеет шестигранник для гаечного ключа. Для фиксации скоб на секциях имеется стопорный винт.

П-образная скоба (см. рис. 87, б) состоит из колена, вставки, тройника и хвостовика, выполненных из труб и соединенных на фланцах. Свободный фланец колена имеет радиальные пазы для шпилек, которыми приспособление крепится в верхней ниппельной головке крайних секций неотодвигаемого пакета независимо от межцентрового расстояния шпилек. Вставки могут быть различной длины, что позволяет применять оснастку для ремонта котлов с различным межцентровым расстоянием верхних ниппельных головок.

Приспособление для фиксации пакета при сборке состоит из кронштейн на и патрубка с фланцем, в котором сделаны радиальные пазы. При ремонте котлов с крайними секциями фланец устройства надевают на шпильки нижней ниппельной головки и крепят к ней гайками. Прикрепленный фланцем к неразбираемому пакету кронштейн не позволяет сдвигаться при сборке той части пакета, которая находится сзади дефектной секции. При ремонте котлов, не имеют крайних секций, для закрепления кронштейна дополнительно требуется планка со шпильками, которую через нижнее ниппельное отверстие необходимо ввести во внутреннюю полость первой секции. К шпилькам этой, планки крепится фланец приспособления.

Монтаж секций ведут в следующем порядке. Для замены дефектной секции котел отсоединяют от системы отопления, воду из котла сливают в дренаж, а с боковой поверхности пакета, содержащего дефектную секцию, частично удаляют тепловую изоляцию. Далее отсоединяют нижний и верхний тройники и вынимают стяжные болты из пакета, содержащего дефектную секцию. Тройник присоединяют к котлу и трубопроводу системы отопления, чтобы при монтаже секции, расположенные за дефектной секцией, не отодвигались. На крайних секциях устанавливают И-образную скобу, для чего в верхний ниппельный коллектор пакета, содержащего дефектную секцию, вставляют хвостовик, скобы, а фланец с радиальными пазами крепят болтами к верхней ниппельной головке крайней секции верхнего пакета. На освобожденную от изоляции дефектную секцию у верхнего и нижнего ниппельных отверстий устанавливают скобы-гайки и закрепляют стопорными винтами. На секции, смежной с дефектной, против скобы-гайки устанавливают опорные скобы, которые закрепляют стопорными винтами. Пакет секций, предшествующий дефектной секции, разъединяют и сдвигают с помощью винтов обоих механизмов отодвигания. Дефектную секцию отодвигают так же, как и секции пакета. После установки ноной секции пакет сдвигают, при этом приспособление для фиксации пакета присоединяют к нижней ниппельной головке. Собранный котел подвергают гидравлическому испытанию и присоединяют к системе отопления.

В последней конструкции комплекта устройств для механизации ремонта котлов хвостовик П-образной скобы, удерживающей снимаемые секции от опрокидывания, выполнен со сквозным продольным пазом, что позволяет стягивать секции пакета, Не снимая П-образной скобы, и снижает трудоемкость работ. Испытания показали, что Применение указанного устройства для механизации ремонта чугунных котлов позволяет снизить трудоемкость работ примерно в 5 раз н сократить продолжительность ремонта в 2 раза.

kotel-kv.com

Ремонт паровых котлов в Москве и Московской области

Мы рады предложить Вам услугу - ремонт и обслуживание паровых и промышленных водогрейных котлов в Москве и Московской области. В настоящее время любое производство оборудовано паровыми или водогрейными котлами. Промышленные котлы оборудованы надежной системой КИПиА. Но любая техника, как известно, требует должного ухода, а иногда и ремонта. При этом важно восстановить работоспособность котла в кратчайшие сроки, поскольку зачастую промедление специалистов несет печальные последствия для всей отопительной и котельной системы.Наша организация производит полный цикл работ по наладке, обслуживанию, ремонту, режимной наладке паровых и водогрейных котлов поднадзорных Ростехнадзору. Наша организация обеспечивает постоянное дежурство операторов на объекте и оперативное прибытие инженеров ИТР. Мы ведем и подготавливаем полную документацию по объекту для прохождения плановой проверки Ростехнадора.

Наши специалисты высококвалифицированны и оперативны. Достаточно позвонить на наш круглосуточно работающий номер телефона и специалисты в кратчайшие сроки прибудут и произведут ремонт парового или водогрейного котла, системы автоматики безопасности или внутренних газопроводов по всей Москве и Московской области. Помимо оперативного ремонта котлов, мы предлагаем сервисное обслуживание, которое позволит максимально продлить жизнь отопительной системы и парового котла.

Согласно требованиям Ростехнадзора и Котлнадзора для паровых котлов мощностью более 300 кВт или с рабочим давлением более 0,07 МПа регламентированы следующие мероприятия:

| Наименование работ | Периодичность |

| Общий осмотр оборудования | Ежедневно |

| Проверка рабочих параметров системы управления котла | Ежедневно |

| Проверка автоматики безопасности котла | Ежемесячно |

| Проверка работы системы сигнализации и аварийного отключения по СО и СН | Ежемесячно |

| Контроль работы горелки и качества сгорания топлива. Регулировка соотношения топливно-воздушной смеси | Ежемесячно |

| Разгрузка и контроль предохранительных клапанов | Ежемесячно |

| Продувка котла, экономайзера, сепаратора от шлама | Ежемесячно |

| Проверка на утечку газа | Ежемесячно |

| Чистка горелки и котлового тела | 2 раза в год |

| Поверка системы сигнализации по СО и СН, измерительных приборов | 2 раза в год |

| Режимная наладка котельного оборудования с выдачей режимной карты и экологического заключения | 1 раз в год до отопительного сезона |

| Очистка котлового тела и экономайзера методом циркуляционной мойки специальными моющими средствами | 1 раз в год после отопительного сезона |

Порядок проведения работ

Регламентное техническое обслуживание проводится ежемесячно согласно заранее согласованному графику. Прибытие бригады наладчиков для проведения внерегламентных работ гарантировано в течение 24 часов с момента поступления заявки. Прибытие бригады наладчиков для проведения аварийных работ гарантировано в течение 3-х часов с момента поступления заявки. Для своевременного реагирования наша организация выводит сигналы телеметрии котельной на пульт нашего диспетчера, что допускает возможность удаленного отключения неисправного оборудования.Виды сервисного обслуживания

Возможны два варианта сервисного обслуживания. Вариант №1 предусматривает фиксированную оплату вне зависимости от объемов работ. Вариант №2 предусматривает фиксированную оплату по ежемесячной проверке оборудования, все остальные работы оплачиваются по факту их выполнения в соответствии с утвержденным прайс-листом. Также мы пердлагаем услуги по проведению разовых режино-наладочных работ, гидравлических испытаний, прохождению проверки Ростехнадзора. Для рачета стоимости сервисного обслуживания и полученид дополнительной информации обращайтесь к нашим специалистам Мы всегда готовы к диалогу.

Наши партнеры

www.tm-sc.ru

На ремонт паровых и водогрейных котлов промышленной энергетики рд-10-69-94

ТИПОВЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

РД-10-69-94

www.fedinst.ru

8-800-700-01-87

Звонок бесплатный по всей Р.Ф.ТИПОВЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

РД-10-69-94

1994

| ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ (Госгортехнадзор России) | Руководящие документы Госгортехнадзора России | Шифр РД-10-69-94 |

| Руководящие документы, регламентирующие деятельность котлонадзора |

ТИПОВЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ ПРОМЫШЛЕННОЙ ЭНЕРГЕТИКИ

Технические условия разработаны по заданию Госгортехнадзора России.

Коллектив авторов: Антикайн П.А.,Воронкин И.М., Жоголь В.Ф., ЗыковА.К., Новиков А.Ф., Самарец Г.Н., Хапонен Н.А., Худощин А.А.

СОДЕРЖАНИЕ

| Общие положения 2. Основные и сварочные материалы 3. Требования к организации работ, персоналу, средствам и объекту ремонтных операций 4. Ремонт барабанов, коллекторов, корпусов, камер, жаровых труб котлов 5. Ремонт поверхностей нагрева 6. Ремонт сварных соединений 7. Ремонт вальцовочных соединений 8. Ремонт заклепочных соединений 9. Контроль качества и нормы оценки ремонтных работ 10. Оформление технической документации на ремонтные работы 11. Меры безопасности, используемое оборудование, приборы и требования к персоналу 12. Пуск котла в эксплуатацию после ремонта 13. Перечень использованных источников Приложение 1 Материалы, применяемые для ремонта паровых и водогрейных котлов Приложение 2 Сварочные материалы для сварки котлов и трубопроводов Приложение 3 Ремонтный формуляр Приложение 4 Журнал сварочных работ |

| Разработаны и внесены Управлением по котлонадзору за подъемными сооружениями | Утверждено Заместителем Председателя Госгортехнадзора России Карнаухом Н. Н. 1994 г. | Срок введения в действие с 1994 года |

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. «Типовые технические условия на ремонт паровых и водогрейных котлов промышленной энергетики» (ТУ) разработаны в соответствии с Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов (далее Правила по котлам) и нормативно-технической документацией, согласованной с Госгортехнадзором России, на основании Технического задания «ДИЭКС», согласованного с Госгортехнадзором России 15.04.93 г.1.2. Технические условия распространяются на операции по ремонту элементов, работающих под давлением, паровых котлов, котлов-утилизаторов (в том числе газо- и жаротрубных) и энерготехнологических агрегатов (ЭТА) с давлением свыше 0,07 МПа до 4,0 МПа и водогрейных котлов с температурой нагрева воды свыше 115°С, используемых в промышленной энергетике и отопительных котельных.

1.3. Технические условия определяют необходимый объем, технологию и организацию работ по ремонту элементов котлов.

Настоящие ТУ включают только технические требования и основные технологические приемы ремонта наиболее часто встречающихся повреждений котлов.

1.4. Необходимость и объем ремонтных работ определяются владельцем котлов по результатам технического освидетельствования и диагностирования, выполненных согласно требованиям Правил по котлам, Методических указаний Госгортехнадзора и «Положения о системе технического диагностирования паровых и водогрейных котлов промышленной энергетики».

1.5. До начала ремонтных работ на основании требований и указании настоящих ТУ и чертежей на котел ремонтная организация должна разработать технологическую документацию на ремонт (включая подготовку места ремонта под сварку или наплавку).

1.6. Ответственность за полноту выполненных работ, качество ремонта несет организация или лицо, проводившие ремонт.

filling-form.ru