- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Общая схема производства сульфатной целлюлозы. Котел для варки целлюлозы

Котлы для варки целлюлозы - Справочник химика 21

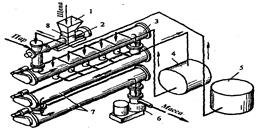

| Рис. 171. Схема котла для варки целлюлозы 1 — кор. пус котла 2 — горловина для загрузки щепы 3 — выдувной трубопровод 4 — штуцер для выпуска щелока 5 —сцежа |  |

| Рис. 210. С.хема котла для варки целлюлозы |  |

Варка целлюлозы производится в больших стальных котлах (рис. 87) вместимостью 340 м и больше (высота 12—16 и диаметр цилиндрической части 5—6,5 м). Котлы футеруются слоем кислотоупорного бетона, к которому на специальной замазке прикрепляются кислотоупорные керамические плитки. В последние годы стали выпускать биметаллические котлы. Для этого к листам углеродистой стали горячей прокаткой присоединяют тонкий слой кислотоупорной стали, предохраняющий от коррозионного воздействия варочной кислоты. Котел работает периодически. Весь пери- [c.202]

Выход сульфатного скипидара зависит от породы древесины, перерабатываемой на целлюлозу, ее смолистости, определяемой главным образом отношением объема ядровой части к объему заболонной, способа и сроков ее хранения, режимов варки и сдувки, оборудования, применяемого для улавливания и сбора скипидара. Сбор скипидара при непрерывной варке целлюлозы на установках Камюр при переработке древесины одинаковой смолистости в 2—2,5 раза ниже, чем при выработке сульфатной целлюлозы в варочных котлах периодического действия. Увеличение выработки сульфатного скипидара при непрерывной варке требует более сложной [c.162]

Технология периодической варки целлюлозы включает загрузку щепы в варочный котел, ее обработку варочным щелоком, нагрев содержимого котла острым паром или с помощью [c.146]

При обработке щепы в пропарочной камере белым щелоком степень извлечения скипидара при непрерывной варке целлюлозы составляет около 50% его содержания в перерабатываемой древесине. Расход белого щелока, подаваемого в пропарочную камеру, составляет 20—30 % его расхода на варку целлюлозы. При этом улучшается качество скипидара из-за уменьшения массовой доли сернистых соединений в нем. Увеличение выхода сульфатного скипидара может быть достигнуто включением в схему установки, предназначенной для непрерывной варки целлюлозы специальной пропиточной камеры перед варочным котлом. [c.155]

В особых случаях (при сульфитной варке очень жесткой целлюлозы или при бисульфитной варке целлюлозы высокого выхода) в щелоках остается неиспользованным значительное количество связанных соединений SO2. Здесь может оказаться полезным частичный возврат в поступающий в колонну щелок ЗОг-содержащего газа, выходящего из верхней части колонны. Такой частичный возврат выходящего из колонны SO2 или введение в щелок некоторого количества сдуваемых из варочного котла газов допустимы и в тех случаях, когда в силу различных производственных причин поступающий на переработку щелок имеет существенно повышенную величину pH. При правильно организованном отборе щелока сульфитных варок величина pH при приемке на перерабатывающем заводе составляет [c.253]

При эксплуатации варочных котлов, во избежание местной коррозии плакирующего слоя, после каждого цикла варки и опорожнения рекомендуется производить горячую промывку котлов водой. Горячая промывка обеспечивает смывание со стенок котла сульфитной целлюлозы. [c.191]

Варка целлюлозы производится в больших стальных котлах (рис. 171) емкостью до 340 (высота — 16 м и диаметр цилиндрической части — 6,5 м). Котлы футеруются слоем кислотоупорного бетона, к которому на специальной замазке прикрепляются кислотоупорные керамические плитки. Общая I толщина такой футеровки составляет [c.548]

Котлы для варки целлюлозы (варочные котлы) выполняются из стали и футеруются кислотоупорным кирпичом в два слоя с промазкой швов цементом и замазкой на жидком стекле (кислотоупорная замазка). В качестве замазки можно применять также свинцовый глет с глицерином. На современных установках применяются варочные котлы из нержавеющей стали, емкостью до 300 Л1 . Нагревание можно вести непосредственно острым паром или при помощи змеевиков или нагревательных устройств, расположенных вне котла (с циркуляцией щелоков.—Прим. ред.). При вводе острого пара надо учитывать возможность разбавления щелока в варочном котле конденсатом. Новейшим методом нагрева является косвенное нагревание циркулирующего щелока, проходящего через подогреватели, обогреваемые паром. Для перекачки следует применять кислотоупорные насосы. Применяются также варочные котлы с циркуляцией щелока и обогревом острым паром. На рис. 94 изображен вертикальный варочный котел с косвенным нагревом и циркуляцией щелока. [c.333]

Разгрузка котла и дальнейшая обработка полученной после варки целлюлозы (очистка, отбелка и т. п.) такие же,, как и при производстве сульфитной целлюлозы. [c.550]

В целлюлозной промышленности США аппарат ВН диаметром 1,07 м с одной рабочей зоной был применен [1] для охлаждения потоков газа и пара, выделяющихся из котла при варке целлюлозы. Охлаждение осуществлялось водой, поступающей со скоростью 142 м /ч. Результаты иоследования теплообмена показывают, что коэффициент теплоотдачи с увеличением скорости пара непрерывно растет. Причем этот рост более резкий в режиме развитого взвешивания, чём в режиме начального взвешивания. Величина коэффициента теплоотдачи при концентрации пара в режиме развитого взвешивания в зависимости от скорости пара колеблется в пределах 50000 — 540 000 ккал/(м -ч-град). [c.158]

Вследствие резко убывающего значения вязкости и поверхностного натяжения, например, воды по мере повышения температуры, наиболее нагретые детали будут более проницаемы для растворов, химические реакции в них будут протекать с неизмеримо большими скоростями, а диффузия будет приводить к значительно большему выравниванию концентраций. Концентрации напряжений, возникающие при изготовлении керамического материала, так же как и сильные местные напряжения, возникающие в результате неправильного конструирования, могут ускорить процесс коррозии керамических материалов. Например, для футеровки котлов варки сульфитной целлюлозы применяют термокислотоупорную плитку из глины и шамота с пористостью 14—16%, работающую в растворимых или нерастворимых основаниях, используемых в виде слабой сернистой кислоты (7—8% 80г). Периодические загрузка и выгрузка щепы из котла, заливка варочной жидкости и ее агрессивное действие, изменения температуры от 115 до 150°С и давления от 1,5 по 3 атм создают неблагоприятные условия для керамической футеровки, которая под воздействием этих факторов подвергается механическому и химическому разрушению. [c.63]

Оборудование целлюлозное 36 5110 Установки / для производства целлюлозы 36 5111 — многотрубные непрерывного действия для выработки целлюлозы 36 5112 — с вертикальным котлом непрерывной варки целлюлозы 36 5113 — котлов периодического действия для выработки сульфитной целлюлозы 36 5114 — котлов периодического действия для производства сульфатной целлюлозы 36 5115 — котлов периодического действия для варки тряпья [c.233]

Варка целлюлозы производится в больших стальных котлах -Вода емкостью 340 м и больше (вы- [c.226]

Монтаж варочных котлов для сульфатной варки целлюлозы аналогичен и менее сложен. Объем варочных котлов значительно меньше и не превышает 150—180 м , диаметра-4300—4500 лш, высота— 15000 мм, а общий вес — 50—60 г, [c.34]

Котлы непрерывной варки. В последние годы преимущественное развитие получило оборудование для непрерывной варки целлюлозы и полуцеллюлозы. [c.34]

Варка целлюлозы проводится при 130—150° в закрытых котлах емкостью 200—400 ж (рис. 226), футерованных изнутри кислотоупорным материалом. [c.653]

Сульфатную варку целлюлозы осуществляют в котлах периодического действия или непрерывнодействующих аппаратах [c.9]

Сульфатная варка целлюлозы осуществляется в варочных котлах периодического действия или в непрерывных варочных установках типа Камюр. [c.146]

Сульфитный щелок в варочном котле по окончании варки находится как в свободном, так и в связанном с целлюлозой виде. Примерное распределение щелока после завершения сульфитной варки целлюлозы нормального выхода следующее, % свободно отекаемый — 20, распределенный в промежутках между пучками и отдельными волокнами — 50, содержащийся в полостях клеток целлюлозных волокон —25, содержащийся в клеточных стенках — 5. В соответствующей последовательности при отборе возрастает необходимость в повышенном разбавлении щелока раствором, с помощью которого осуществляют выделение растворенных веществ из волокнистой массы, вплоть до применения горячей воды. [c.217]

К способам, имеющим цель уменьшить расход тепла на выпарке щелока, нужно отнести предложения советских инженеров Чувиковского и Ляховецкого и аналогичный способ Паульсона. Общая идея этих способов состоит в том, что щелок выпаривается под давлением паром таких параметров, чтобы образующийся при выпарке соковый пар мог быть использован для варки целлюлозы. Действительно, в этом случае, как показывают расчеты, можно резко снизить расход пара в целом на варку и выпаривание щелОка. Существенный недостаток этой схемы заключается в том, что выпарные аппараты работают непрерывно с равномерным расходом пара, а следовательно, и с равномерной выдачей сокового пара, в то время как у варочных котлов расход пара периодический, часто с весьма неравномерным графиком. Это приводит к усложнению парового хозяйства, требующего аккумулирования пара для выравнивания его расхода на варку. [c.482]

Порядок варки целлюлозы в котлах периодического действия следующий В котел загружают щепу в количестве 0,3— 0,35 м на 1 м вместимости котла, а при применении пропарки щепы или специальных уплотнителей — 0,4 м или даже больше Затем заливают варочный раствор, закрывают котет и начинают нагревать его содержимое, для чего щелок непре рывно прокачивают циркуляционным насосом через подогрева тель Температуру в котле поднимают до заданной конечной величины (этот период называют заваркой), потом следует стоянка при этой температуре (собственно варка) Заварку ведут медленно, чтобы щепа хорошо пропиталась варочным щелоком, в этот период для удаления воздуха и образующихся летучих продуктов (скипидара, метилового спирта и др ) про изводят сдувку парогазовой смеси — терпентинную сдувку Па рогазовая смесь поступает в щелокоуповитель и далее подвер гается дробной конденсации От конденсата во флорентине от деляют сырой сульфатный скипидар в количестве 8—12 кг из сосновой древесины, 1—2 кг из еловой древесины в расчете на [c.19]

Способы варки целлюлозы, ее промывки и оборудование дпя этих операций могут существенно изменяться, но во всех случаях на современных заводах применяется яротипоточная система. Схема потоков на фиг. 1 иллюстрирует способ промывки на вакуумном промывном барабане с подачей свежей воды на оконечный спрыск и разбавленного потока с этой части промывного аппарата на первый спрыск. По схеме противотока могут работать два или несколько барабанных промывных аппарата. При использовании варочных кот пов непрерывного действия волокнистая масса промывается непосредственно в котле. [c.250]

Наиболее приемлемым аппаратом для применения анодной защиты в промышленных системах является цилиндрический сосуд, в котором объем электролита, а также его состав, остаются неизменными [19—25]. Применять анодную защиту для реакционных сосудов несколько труднее, так как в процессе эксплуатации может изменяться состав технологического раствора, а часто и его уровень. В литературе описаны примеры защиты сульфонатора [19, 20], нейтрализатора после сульфирования [26], сборников гидроксиламинсульфата [27], котлов для варки целлюлозы [28]. Из химического оборудования для анодной защиты наиболее пригодны аппараты непрерывного действия, а также теплообменники. В промышленности анодной защите подвергают теплообменники из нержавеющей стали [29] и титана, а также ванны для осаждения вискозы [c.16]

Уголь обладает очень высокой коррозионной стойкостью, но он не нашел широкого применения в аппаратостроении главным образом вследствие малой прочности. Являясь пористым материалом, он используется для изготовления фильтров, диффузоров смешения газов и другого подобного оборудования. Угольные плитки и фу-теровочные блоки из антрацита и пека иногда применяют для футеровки крупногабаритной аппаратуры, например котлов для варки целлюлозы. [c.229]

Однако крупным недостатком угольных плиток является их большая пористость. Хорошие эксплуатационные свойства угольных плиток в условиях работы варочных котлов могут относиться в большей степени за счет отложения кальциевых солей в порах плиток, так как на всех ушомянутых заводах применялся метод варки целлюлозы кислотой с кальциевым основанием. Прн переходе сульфит-целлюлозных заводов на варку с применением варочной кислоты с растворимым основанием возникает опасность проникновения среды через поры плитки внутрь футеровки и повреждения металлического корпуса варочного котла. [c.221]

Промытую целлюлозу разбавляют водой до концентрации 1—1,2% и перекачивают в очистной цех, где волокно, проходя через решетку фильтра-сучкоуловителя, затем через отстойник-песочницу и, наконец, через сита сортировки, освобождается от сучков, ненроварившейся щепы и минеральных загрязнений. Варка целлюлозы идет в котлах периодического действия, но в очистном цехе вся аппаратура непрерывного действия. [c.552]

С. щ., образующийся при варке целлюлозы, фильтруют для удаления из него волокна, окисляют (для уменьшения потерь серы при выпарке, а также для лучшей регенерации серы), упаривают в вакуумвы-парных установках до 55—65% содержания сухих веществ и затем сжигают в содорегенерационных котлах с целью регенерации NaOH, NaaS, применяемых для варки целлюлозы, а также для утилизации тепла, выделяющегося при сжигании С. щ. Перед упариванием из С. щ. выделяют отстаиванием мыло сульфатное, к-рое перерабатывают на талловое масло. Щелочной сульфатный лигнин используют в пром-сти пластич. масс в качестве частичного заменителя кристаллич. фенола при получении новолачных смол и пресс-порошков на их основе, а также для изготовления клеевых смол. Щелочной лигнин нашел применение как наполнитель (вместо сажи) в произ-ве различных сортов резины. Разработаны методы получения из щелочного лигнина дубителей, ванилина, диметил-сульфида и др. веществ. [c.550]

В производстве сульфитной целлюлозы в качестве сырья используют древесину малосмолистых хвойных пород (ель, пихта) и в небольшом количестве лиственную древесину. Древесину очищают от коры и измельчают в щепу. Щепу в варочных котлах обрабатывают сульфитным варочным раствором (варочной кислотой). Варочная кислота содержит сернистую кислоту h3SO3 и ее соли — бисульфиты. Варку проводят при температуре 140—150 °С под давлением в течение нескольких часов. Во время варки лигнин, реагируя с варочным раствором, переходит в растворимые соли лигносульфоновых кислот (лигносульфонаты) и удаляется. Гемицеллюлозы частично гидролизуются. По окончании варки целлюлозу отделяют от отработанного сульфитного щелока, промывают, очищают от различных примесей, отбеливают, затем сушат в виде листов или перерабатывают на бумагу. [c.119]

В процессе варки целлюлозы часть сернистых соединений остается в черном щелоке и попадает в конденсат при его выпаривании, другая часть удаляется из котла или пропарочной камеры со сдувочными и выдувочными парами. При охлаждении сдувочной парогазовой смеси, выходящей непосредственно из котла при периодическом способе варки, а также из пропарочной камеры и циклонов при непрерывной варке, происходит частичная конденсация веществ. При этом образуется жидкость, отстаивание которой во флорентине приводит к образованию двух слоев верхнего—скипидарного и нижнего— водного или так называемой подскипидарной воды. Па-рогазы, образующиеся во время передувки массы из котла, поступают в конденсатор смешения теплоутилизационной установки. Холодная вода, подаваемая на конденсатор, нагревается и растворяет летучие сернистые вещества. Горячий грязный конденсат используется для нагрева свежей воды, а избыток его сбрасывается в канализацию. [c.7]

chem21.info

Запрошенная Вами страница не была найдена на нашем сайте.

Уважаемые абитуриенты!

Приглашаем получить высшее профессиональное образованиепо востребованным перспективным направлениям подготовки химико-экологического профиля ![]()

Мы готовим бакалавров по 5 направлениям (6 профилей)

Бакалавриат

Подготовка магистров по 4 направлениям (5 магистерских программ)

Магистратура

Обучение в аспирантуре по 3 направлениям (5 программ аспирантуры)

Аспирантура

Мы гарантируем высокое качество подготовки в соответствии с федеральными образовательными стандартами направлений

Институт располагает всем необходимым для высокачественной подготовки: квалифицированный преподавательский состав, обеспеченные современным оборудованием учебные аудитории и лаборатории, богатый библиотечный фонд учебной и научной литературы, электронные источники и Интернет, обеспеченность общежитием

Учебный корпус  Преподаватели  Учебные лаборатории  Компьютерные классы  Библиотека |

Все направления подготовки института прошли успешную аккредитацию в 2016 г.Мы ждем Вас!

www.ief-usfeu.ru

Варка сульфитной целлюлозы | Газогенераторы МСД

Сульфитную целлюлозу варят в специальных варочных котлах, куда помещают подготовленную щепу и заливают ее варочной кислотой. Обычный варочный котел — периодически действующий аппарат, обогреваемый острым, иногда глухим паром. Объем варочных котлов, наиболее распространенных в настоящее время, составляет 200, 280, 320 м3.

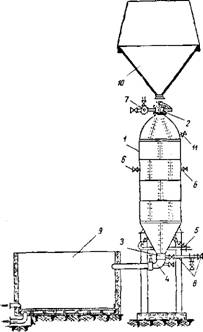

На рис. 100 показан общий вид типового варочного котла. Внутренняя поверхность стальных котлов защищается от корродирующего действия варочной кислоты специальной кислотостойкой обмуровкой. В последнее время начинают применять котлы из биметаллических материалов: основа — обычная сталь и внутренний слой — кислотоупорная сталь (металл по металлу).

В верхней и нижней части котла имеются горловины со штуцерами. Верхняя служит для наполнения котла щепой и закрывается крышкой, закрепляемой болтами. Основное назначение нижней горловины — выгрузка массы по специальному трубопроводу в резервуары (сцежи). К верхней горловине при помощи системы тройников подключаются коммуникационные трубы для подачи варочной кислоты и воды, отвода сдувочных газов, сообщения с атмосферой, подачи пара для пропитки. В нижней горловине имеются штуцеры для отбора щелока, а также для подачи варочной кислоты и воды. Штуцеры установлены также и в корпусе варочного котла: в верхней части для перепуска избыточной жидкости, внизу для подачи пара, а иногда и для отбора щелока. В центре котла имеются штуцеры для отбора проб целлюлозы и щелока и присоединения контрольно-измерительных приборов, предназначенных для измерения температуры и давления.

Для более полного использования объема котла применяются два способа уплотнения щепы: паровой и воздушный. В момент заполнения котла параллельно со щепой в котел подают струю пара или воздуха и щепа с силой вдувается в котел. Одновременно с этим из котла через боковые штуцеры выводится паровоздушная смесь. Уплотнители увеличивают плотность заполнения на 20—30%, что сокращает расход пара и кислоты на варку и увеличивает выход целлюлозы с кубометра емкости котла и концентрацию растворенных органических веществ в сульфитном щелоке.

|

Рис. 100. Общий вид варочного котла с бункером и сцежей: 1—корпус котла; 1—верхняя горловина; 3— нижняя горловина; 4— труба для выпуска массы; 5 — ввод пара; 6 — контроль и отбор проб; 7 — верхние коммуникации, 8 — нижние коммуникации; отбор щелока; 9 — сцежа для вымывки; 10 — бункер для щепы; 11 — штуцер для отвода жидкости |

Техническая целлюлоза в зависимости от ее дальнейшего назначения имеет различную степень делигнификации, или степени провара, и характеризуется показателем жесткости. Этот показатель по существу эквивалентен содержанию остаточного лигнина в сваренной целлюлозе. Очевидно, режим варки дляполучения того или иного сорта целлюлозы будет различным и окажет влияние на состав и свойства сульфитных щелоков.

При содержании в целлюлозе примерно до 2% лигнина ее называют мягкой. Это — лучшие сорта, легко подвергающиеся в дальнейшем отбелке. При содержании лигнина 2—3,5% целлюлозу называют средней жесткости, при содержании лигнина 3,5% и выше целлюлоза считается жесткой. Эти сорта обычно не отбеливают. Лучшие сорта мягкой целлюлозы, идущие на химическую переработку, называют вискозной целлюлозой. Жесткость целлюлозы выражается в условных единицах — градусах жесткости, которые соответствуют расходу какого-либо окислителя на реакцию с оставшимися в технической целлюлозе лигнином и другими примесями.

В нашей практике принято для выражения жесткости целлюлоз применять условное, но весьма определенное понятие — расход 0,02н. раствора перманганата на 1 г абсолютной сухой технической целлюлозы.

Характеристика целлюлоз по степени жесткости, содержанию лигнина и выходу представлена в табл. 39.

Продолжительность варки зависит от сорта вырабатываемой Целлюлозы, состава варочной кислоты и конечной температуры. Обычно процесс варки длится 6—12 часов. Его можно разделить на два периода: подогрев и собственно варка.

| Таблица 39 Характеристика целлюлоз

|

Подогрев протекает при повышении температуры до 105—110°. В этот период щепа пропитывается кислотой и равномерно прогревается. При достижении указанной температуры дальнейший подъем ее на некоторый период задерживают. После этого начинают дальше поднимать температуру до конечной (135—150°) и после некоторой стоянки варка заканчивается. В этот период переходят в раствор производные лигнина и происходит основной гидролиз гемицеллюлоз.

|

|

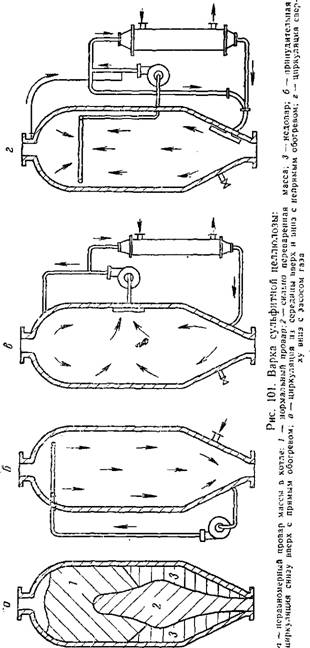

При большом объеме котла равномерно варить всю массу щепы довольно трудно не только потому, что температура в различных слоях различна, но неодинакова также и крепость кислоты по высоте котла. Пример неравномерного провара массы в котле показан на рис. 101, а. Это можно в значительной мере устранить, применяя принудительную циркуляцию жидкости в котле при помощи циркуляционных насосов. Они забирают жидкость в одной точке котла и подают в другую часть. Здесь возможны различные варианты циркуляции: снизу вверх, сверху вниз, из центра вниз и вверх и другие (рис. 101,6, в).

Наличие искусственной циркуляции позволяет осуществлять обогрев жидкости через выносные подогреватели, включенные в систему циркуляции (рис. 101, в). Встречаются также комбинированные системы с прямым и непрямым обогревом.

Принудительная циркуляция, обеспечивая хороший провар щепы, увеличивает выход целлюлозы из древесины и улучшает ее механические свойства, снижает расход пара и ускоряет варку. Принудительная циркуляция позволяет также вести варку при большом уплотнении щепы в котле. Непрямой обогрев и большая степень уплотнения позволяют получить сульфитный щелок с более высокой концентрацией органических веществ и Сахаров, что очень важно при их дальнейшей переработке.

Целлюлозу варят по определенному температурному графику. Принципиальный график варки приведен на рис. 102, а. В зависимости от сорта вырабатываемой целлюлозы применяются различные температурные режимы, значительно различающиеся между собой (рис. 102,6).

Среди возможных вариантов крайними будут так называемые быстрые и замедленные варки. В первом случае (кривая /) конечной температуры достигают в относительно короткий срок и поддерживают ее наиболее высокой (до 150—155°). Такие режимы обычно применяются для варки жестких целлюлоз. Напротив, варки мягких и вискозных целлюлоз характеризуются растянутым процессом при относительно низкой конечной температуре (135—140°). Кроме активного времени, затрачиваемого на варку, в полный оборот котла входит время на операции загрузки щепы, подачи кислоты, спуска газа, разгрузки котла. Из общего оборота котла активное время варки составляет 65% и 35%’ времени расходуется на операции вспомогательного характера.

По окончании варки частично или полностью сдувается газ и содержимое котла выгружается в сцежу.

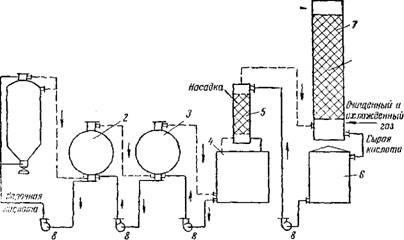

Излишки сернистого ангидрида и часть жидкости путем сдувок парогазовой смеси и оттяжек отводят из варочных котлов в регенераиионную систему. Основная задача регенерации—укрепление варочной кислоты и повышение ее начальной температуры. Применяются различные варианты регенерации, из которых мы рассмотрим принципиальную схему горячей двухступенчатой регенерации (рис. 103).

По данной схеме работают две регенерационных цистерны под разными давлениями: первая при 3 атм, вторая при 1,5 атм. Сырая башенная кислота

|

|

Варка

135450

Подогрев

Кг

И

Время

Подъем Подъем Сдцбна

| T ISO W № 120 No 100 30 80 70 60 50 |

Стоянка варка

__ 1__ ‘ ‘ ‘ ■

* 5 В Яоемя час

Рис. 102. Температурный режим варки целлюлозы:

|

|

| А — принципиальный график; б — примеры различных варок: /—быстра? варка; 2 и 3 — обычные средние варки; 4 — мягкая варка |

| Рис. 103. Принципиальная схема горячей двухступенчатой регенерации: |

| / — варочный ко тел; 2— цистерна высокого давления; 3 — цистеоня нипкого давления; 4 — поглотительный бак; 5 — колонка; 6 — сборник сырой (турменной) кислоты; 7—Тур- Ма; 8 — насосы |

Поступает в цистерну низкого давления, куда направляется для поглощения избыточный газ из цистерны высокого давления. Последняя и служит резервуаром, из которого поступает на варку готовая варочная. кислота. Сдувочные газы поступают из котла в нижнюю часть первой цистерны, где большая часть S02 поглощается кислотой. Избыточные газы подают во вторую цистерну, также наполненную кислотой, а из нее в сборник башенной кислоты. Над сборником кислоты установлена скрубберная колонка с деревянной или керамиковой насадкой. Через эту колонку наполняют сборник холодной башенной кислотой, которая поглощает избыточный газ. Непоглощенный газ из колонки направляется в башню.

Комментирование на данный момент запрещено, но Вы можете оставить

на Ваш сайт.

gazogenerator.com

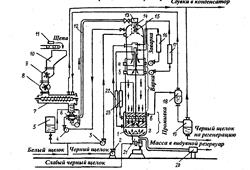

Общая схема производства сульфатной целлюлозы

При производстве сульфатной целлюлозы имеют место этапы, свойственные сульфитным способам, но существуют и отличия, заключающиеся в полной регенерации щелоков.

Сульфатное производство включает в себя следующие блоки:

I. Подготовка древесного (растительного) сырья:

II.Варка растительного сырья;

III, Обработка технической целлюлозы:

1. Варочный цех;

2. Цех промывки (отделение черного щелока), очистки и сортирования;

4. Цех обезвоживания и сушки;

III. Отдел переработки щелока, регенерации химикатов и утилизации органических веществ:

Состав и характеристика белого щелока.Водный раствор, содержащий в качестве активных химических компонентов смесь едкого натра и сульфида натрия в определенном соотношении, получил название сульфатного варочного или белого щелока. В его состав входят различные натриевые соединения:

NaOH + Na2S + Na2CO3 + Na2SO4 + Na2SiO3 + Na2S2O3 – для сульфатной;

NaOH + Na2CO3 – для натронной.

Едкий натр и сульфид натрия основные компоненты белого щелока, принимающие участие в реакциях варки. Вместе они называются активной щелочью. Активная щелочь A = Na2S + NaOH

В результате варки в щелок переходят органические вещества древесины (лигнин, гемицеллюлозы, экстрактивные вещества). Такой щелок после варки называют черным щелоком. В черном щелоке содержатся сухие органические вещества из древесного сырья и минеральные вещества – это химикаты белого щелока и зола сырья. Органические вещества горючи и используются в качестве топлива при сжигания черного щелока.

Влияние основных факторов на сульфатную варку.К основным факторам варки относятся: температура, расход активной щелочи на варку и концентрация ее в варочном растворе, сульфидность белого щелока, порода и качество древесины.

Температура варки - это легко изменяемый и наиболее действенный фактор, влияющий на скорость делигнификации и, следовательно, определяющий продолжительность варки. В практике руководствуются следующим правилом: при повышении температуры варки на каждые 10 °С продолжительность варки до одинакового выхода полуфабриката из древесины сокращается вдвое. Интервал температур, используемый при сульфатных варках, равен 165... 185 °С. Температура ниже этого интервала существенно удлиняет варку, а выше значительно снижает выход и качество целлюлозы.

Теоретический расход активной щелочи на нейтрализацию всех кислых продуктов реакции в пересчете на массу исходной абсолютно сухой древесины составляет 12 % ед. Na2O. Однако для нормального хода варки необходимо иметь избыток щелочи, составляющий 50...100 % теоретически необходимого. Увеличение степени делигнификации требует повышения расхода щелочи (табл. 1.).

Таблица 1.Влияние расхода щелочи на степень делигнификации

| Целлюлоза | Выход, % | Содержание ос-таточного лигнина, % | Расход активной щелочи, кг Na2O на 1 т в.с.ц. |

| Высокого выхода | 53...55 | 10...12 | 260...200 |

| Жесткая | 48...49 | 6...7 | 330...300 |

| Изоляционная | 45...46 | 4...5 | 330...360 |

Повышение расхода щелочи в 2 раза в интервале выходов 40...50 % сокращает продолжительность варки до одинаковой степени делигнификации вдвое.

Концентрация активной щелочи при варке тесно связана с расходом щелочи и жидкостным модулем варки (гидромодуль). Обычно гидромодуль — отношение объема жидкости в варочном аппарате к массе а.с.д. изменяется мало и составляет (4...4,5) :1. Поэтому повышение расхода щелочи ведет к повышению ее концентрации и наоборот. Концентрация активной щелочи в варочном щелоке находится в пределах 30...60 г/л Na2O или 40...80 г/л NaOH. Увеличение концентрации щелочи вдвое, так же как и ее расхода, сокращает продолжительность варки до одного и того же выхода вдвое.

Способы варки.Различают периодический и непрерывный способы варки. Периодическим методом варка осуществляется в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3. Непрерывный способ является наиболее современным и более 50 % целлюлозы получают этим способом.

Преимущества непрерывных способов:

· большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы; получение целлюлозы более однородной по качеству;

· компактность оборудования;

· снижение расхода пара на варку и ее значительное ускорение;

· меньшая потребность в производственных площадях;

· меньшая численность обслуживающего персонала, полная механизация и автоматизация всех технологических операций.

Непрерывная варкацеллюлозы проводится медленным способом в установках «Камюр» и быстрым способом в установках «Пандия». В медленном методе сохраняется деление варки на заварку и собственно варку, а во втором - щепа попадает сразу в зону температуры, соответствующей конечной температуре варки.

Медленная варка. Наибольшее распространение получила медленная варка в непрерывно действующих установках «Камюр». В России используют установки производительностью 300, 450...500, 800...900 т в сутки.

Рис. 2. Схема варочной установки «Камюр»:

I - варочный котел; 2, 3 и 4 - насосы высокого давления;

5 - регулирующий бак варочного щелока; 6 - питатель высокого давления;

7 - пропарочная цистерна; 8-питатель низкого давления; 9 - расходомер;

10-бункер;

II - магнитный сепаратор; 12 - питающий трубопровод; 13 - загрузочное устройство; 14- винт; 15-цилиндрическая сетка; 16, 17, 22 и 23 - подогреватели; 18, 19 - циклоны-испарители; 20 - выдувное устройство;

21 - разгрузочное устройство

Основным элементом установки является варочный котел цилиндрической формы производительностью 450...500 т в сутки; диаметр котла 4,7 м, общая высота 45 м. В варочном котле установлены ситовые пояса а, б, в и г. По высоте котла различают три температурные зоны: заварки — от загрузочного устройства до уровня ситового пояса а; варки - от уровня ситового пояса б до уровня ситового пояса в; диффузионной промывки — от уровня ситового пояса а и до низа котла.

Питатель высокого давления осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1,0... 1,2 МПа) от области низкого давления в пропарочной камере (0,07...0,15 МПа).

В начале зоны заварки температура поддерживается 110...115 °С (поступает пропаренная щепа и горячий щелок). По мере продвижения щепы к ситовому поясу а температура повышается до 150 °С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Щелок забирается насосом из зоны сит а и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170... 172 °С постоянно циркули-рующий щелок нагревается в другом подогревателе. Щелок забирается насосом из зоны б и также возвращается в эту зону.

Для промывки целлюлозной массы в нижнюю часть котла подается слабый черный щелок с температурой не выше 80 °С, который движется снизу вверх навстречу спускающейся массе. Слабый щелок, вытесняя крепкий черный щелок, постепенно укрепляется и нагревается. Целлюлозная масса внизу варочного котла охлаждается слабым щелоком до температуры 80...85 °С, варка прекращается, и при концентрации 14...16 % через разгрузочное устройство целлюлоза поступает в выдувное устройство и далее в выдувной резервуар.

Быстрая варка.Осуществляется в непрерывно действующих установках «Пандия» (рис. 3). Установка состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2...8 шт. Диаметр труб 0,6...1,2 м, длина 6...12 м.

В установках «Пандия» щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель.

Рис. 3. Схема варочной установки «Пандия»:

1 - бункер; 2 - питатель высокого давления; 3 - пропиточная труба;

4 - бак циркулирующего щелока; 5 - бак белого щелока;

6 - загрузочное устройство; 7 - варочные трубы; 8 - дозатор

Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара и щелока рассыпается, хорошо смешивается со щелоком и пропитывается. Проходя затем последовательно варочные трубы, щепа проваривается и через разгрузочное устройство передувается в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160...180 °С, продолжительность варки 15...60 мин.

В установках «Пандия» получают различные волокнистые полуфабрикаты, но чаще всего они используются для получения ЦВВ и полуцеллюлозы из лиственной древесины или целлюлозы из тростника и соломы. Производительность таких установок при выработке лиственной полуцеллюлозы с выходом 75 % составляет 200...250 т в сутки. При переработке тростниковой сечки с выходом 60...70 % производительность установки достигает 145...175 т в сутки.

Основные преимущества: быстрота варки; простота конструкции; небольшой габарит; возможность получать полуфабрикаты с различным выходом и равномерным проваром. К недостаткам можно отнести: более низкий выход и меньшую прочность целлюлозы из-за интенсификации варки; отсутствие промывки одновременно с варкой в одном аппарате; низкую производительность.

Похожие статьи:

poznayka.org

Варочный котел системы яковлева для непрерывной варки целлюлозы

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п11 43326I

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 22.05.72 (21) 1786270 29-33 с присоединением заявки № (32) Приоритет

Опубликовано 25.06.74. Бюллетень № 23

Дата опубликования описания 24.01.75 (51) М. Кл. D 21с 7, 00

Государстаеииый комитат

Совета Мииистрое СССР оо делаи изобретеиий и открытий (53) ДК 676 1 052 22 (OS 8.8) (72) Автор изобретения

В. А. Яковлев (71) Заявитель (54) ВАРОЧНЫЙ КОТЕЛ СИСТЕМЫ ЯКОВЛЕВА ДЛЯ

НЕПРЕРЫВНОЙ ВАРКИ ЦЕЛЛ1ОЛОЗЫ

Изобретение может быть использовано в целлюлозно-бумажной промышленности.

Известен варочный,котел для непрерывной варки целлюлозы, включающий вертикальный корпус, штуцеры для подвода щепы и вывода целлюлозы и систему рециркуляции варочного щелока.

Цель изобретения — получить качественную целлюлозу из неоднородной по структуре и природным свойствам щепы.

Достигается это тем, что в корпусе котла по зонам варки смонтирова|ны устройства для промежуточного отбора, целлюлозы, каждое из которых выполнено в виде двух конических днищ с мешалкой над верхним перфорированным днищем, расположенных сужающимися основаниями один,к другому, и центрального патрубка со шнеком, а в боковой стенке вертикального корпуса,котла между днищами р амещен штуцер отбор а целлюлозы.

На фиг. 1 и 2 изображен предлагаемый котел.

В вертикальном корпусе 1 варочного котла располагаются два вертикальных вала 2, которые имеют механические приводы 3. В верхней части верхнего вала насажен загрузочный шнек 4, в нижней части — располагаются лопасти 5 и нижний разгрузочный, шнек 6.

Вьоше лопасти на валу размещен ограничительный конус 7.

На нижнем вертикальном валу располагаt TCH конуC 77, 1OIlBCTH 5, IllHCI

Зоны отбора готовой массы 9 имею верх5 нее днище 10 из перфорированного листа с отверстиями, разгрузочный патрубок 11, нижнее сплошное днище 12, кольцемю сетку 13 для отбора щелока, штуцеры 14 и 15 соответственно для отбора щелока и массы, Ва10 рочный,котел имеет отдельный корпус для диффузионной промывки массы 16 с несколькими изолированными друг от друга зонами промывки и штуцерами 17 для выгрузки массы из варочного аппарата.

15 Щепа, пропитанная варочным раствором, по трубопроводу подается в верхнюю часть варочного котла, где часть избыточного раствора через сетку удаляется из аппарата.

При движении щепы в аппарате сверху

20 вниз и при интенсивной рециркуляции горячего варочного раствора, через систему рециркуляции жидкости происходит процесс варки целлюлозы. На промежуточной стадии варки, когда мелкие фракции щепы успели свариться

25 в целлюлозу, а остальная масса щепы еще представляет собой твердую фракци|о, вся масса попадает на днище 10. Слой массы, аходящейся на днище 10, подвергается механическому воздействию вращающихся на ва30 лу 2 лопастей 5.

433261

Мягкое, свари вшееся волокно механически отделяется от твердой щепы и под действием перепада давления rvpoiaaливается через отверстия сита. Твердая щепа под действием лопастей 5 скатывается к центру днища и под действием шнека 6 через патрубок 11 по падает во вторую зону варки, где продолжается процесс доварки щепы.

Сварившаяся массы, !прошедшая через отверстия сит удаляется через штуцер 15 из варочного аппарата в камеру диффузионной промывки массы 16.

Масса, находящаяся во второй зоне варки снова проходит через аналогичное устройство, где хорошая масса отделяется от непровара.

Хорошая масса удаляется в камеру диффузионной промывки, непровар через патрубок 11 шнеком 6 подается в камеру доварки. Сварившийся неп ровар через, штуцер 17 удаляется из .варочного аппарата.

Предмет изобретения

Варочный котел для непрерывной варки целлюлозы, включающий вертикальный кор5 пус,,штуцеры для подвода щепы и выводы целлюлозы и систему рециркуляции нарочного щелока, отличающийся тем, что, с целью получения качественной целлюлозы из неоднородной по структуре и природным

10 свойствам щепы, в,корпусе котла;по зонам варки смонтированы устройства для промежуточного отбора целлюлозы, каждое из которых выполнено в виде двух конических днищ с мешалкой над верхним перфорированным

15 днищем, расположенных сужающимися основа ниями друг к другу, и центрального патруб «а со шнеком, а в боковой стенке вертикального корпуса котла между днищами размещен штуцер отбора целлюлозы.

433261

Составитель Н. Цветкова

Техред Л. Акимова

Редактор С. Ежкова

Корректор Л. Орлова

Типография, пр. Сапунова, 2

Заказ 376/14 Изд. № 137 Тираж 456 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

www.findpatent.ru

Производство сульфатной целлюлозы

Общая схема производства сульфатной целлюлозы. Начало щелочным методам варки положило применение в 1853—1854 гг. едкого натра (натронной щелочи N аОН) для варки соломенной и древесной целлюлозы. В 1879 г. немецкий инженер Даль предложил потери щелочи в натронно-целлюлозном производстве возмещать добавкой в систему регенерации дешевого сульфата

натрия N82504 взамен дорогостоящих кальцинированной №2СОз или каустической соды. Полученный в результате варочный раствор наряду с едким натром содержал значительное количество сернистого натрия Ма25, благоприятно сказавшегося на выходе и качестве целлюлозы. Новый метод варки получил название сульфатного . Схема производства сульфатной целлюлозы и состав сульфатцеллюлозного завода показаны на рис. 6.

Щепа, подготовленная в ДПЦ для производства целлюлозы, поступает в варочный цех, где она варится с варочным щелоком в котлах периодического или непрерывного действия при температуре 165—178°С и давлении 0,7—1,2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание и сушку в сушильный цех или же на отбелку в отбельный цех, а затем в сушильный. Отработанный щелок направляется в цех регенерации для регенерации щелочи и получения варочного щелока. Переработка побочных продуктов сульфатной варки осуществляется в специальном цехе.

называют общей щелочью. Сумму всех солей натрия, имеющихся в белом щелоке, называют всей щелочью.

Практическое значение имеют следующие характеристики белого щелока, %:

(ед. N аОН).

Задача, химизм и механизм варки. Задачей варки является более полное выделение целлюлозного волокна из древесной ткани в неповрежденном виде. Выделение целлюлозного волокна из древесной ткани основано на том, что лигнин, вследствие наличия в нем разнообразных реакционно-активных функциональных групп, более легко поддается разрушительному действию щелочных, кислотных и окислительных химических реагентов по сравнению с целлюлозой и гемицеллюлозами. Кроме того, характер распределения лигнина в древесной ткани способствует защите целлюлозы от реагентов до момента удаления его основной массы, после чего целлюлоза становится более доступной действию реагентов и также начинает разрушаться. По мере уменьшения содержания лигнина в клеточной стенке скорость его удаления замедляется, а скорость разрушения целлюлозы увеличивается и может достичь скорости удаления лигнина. Момент равенства наступает при достижении содержания лигнина в клеточной-стенке 1—2 % по отношению к начальному содержанию в древесине. Очевидно, что дальнейшее продолжение варочного процесса приводит лишь к значительному разрушению целлюлозы и ухудшению ее свойств. Поэтому варку заканчивают до достижения указанного момента, обычно руководствуясь заданной жесткостью (остаточным содержанием лигнина) получаемого волокнистого полуфабриката.

Многообразие связей в полимолекуле лигнина, возникающих между отдельными структурными элементами при образовании его полимолекулы, обусловливает их различную устойчивость к действию химических реагентов. Для действия водных растворов щелочей и кислот при повышенной температуре наибол ее уя звимы преимущественно простые эфирные связи р—0—4, по которым полимолекулы лигнина распадаются на отдельные фрагменты, способные растворяться и переходить из клеточной стенки в варочный раствор. Такой тип -р еакций относится к реакциям гидролитической деструкции, обусловливающим растворение и удаление лигнина.

В образующихся фрагментах освобождаются фенольные гидро-ксильные группы и появляются активные группировки бензило-вого спирта со свободным фенольным гидроксилом, которые способны к реакциям конденсации лигнина (объединению фрагментов лигнина между собой) под действием тех же катализаторов — кислот и щелочей. Реакции конденсации приводят к образованию новых прочных углерод-углеродных связей, увеличивающих молекулярную массу лигнина и резко снижающих его растворимость и реакционную способность.

Повышение температуры и концентрации щелочи или кислоты усиливает реакции конденсации, которые при высокой температуре становятся преобладающими над реакциями гидролитической деструкции лигнина. Следовательно, в противоположность реакциям гидролитической деструкции реакции конденсации препятствуют растворению. и удалению лигнина.

) в сульфитных варочных процессах.

(сульфонирование), проникающих в толщу клеточных стенок к активным группам лигнина с варочным раствором, начинается и продолжается в твердой фазе. Этому способствуют высокая концентрация активных реагентов в исходном варочном растворе и умеренная температура в начале варки. Достигнув определенной степени сульфидирования (сульфонирования), лигнин начинает растворяться и переходить в варочный раствор. Интенсивному удалению лигнина из древесной ткани способствует высокая температура варки, которая в этот момент достигает своего максимального значения. На более ранних стадиях варки лигнин удаляется преимущественно со вторичной стенки, а затем происходит удаление лигнина межклеточного вещества. К концу варки лигнин межклеточного вещества почти полностью растворяется, древесная ткань распадается на отдельные клетки, в стенках которых еще остается некоторое количество лигнина — остаточный лигнин [3, 5].

Целлюлоза и гемицеллюлозы не остаются безучастными в варочных процессах. Гемицеллюлозы большей частью (особенно легкогидролизуемые) разрушаются и переходят в варочный рас твор . Частично также разрушается и целлюлоза, но варку всегда стремятся вести так, чтобы она выделялась полнее и в менее по врежденном виде. В целлюлозах, предназначенных для производства бумаги, стремятся по возможности больше сохранить геми целлюлозы .

Влияние основных факторовла сульфатную варку. Под факторами понимают физические величины, свойства растворов и сырья, изменением которых можно управлять скоростью делигни-фикации и качеством получаемого полуфабриката. К основным факторам варки относятся: температура; расход активной щелочи на варку и концентрация ее в варочном растворе; сульфидность белого щелока; порода и качество древесины.

Температура варки — это легко изменяемый и наиболее действенный фактор, влияющий на скорость делигнификации и, следовательно, определяющий продолжительность варки. В практике руководствуются следующим правилом: при повышении температуры варки на каждые 10°С продолжительность варки до одинакового выхода полуфабриката из древесины сокращается вдвое. Интервал температур, используемый при сульфатных варках, равен 165—185 СС. Температура ниже этого интервала существенно удлиняет варку, а выше — значительно снижает выход и качество целлюлозы.

Однако

для нормального хода варки необходимо иметь избыток щелочи, Составляющий 50—100 % теоретически необходимого. Увеличение степени делигнификации требует повышения расхода щелочи (табл. 3).

Повышение расхода щелочи в 2 раза в интервале выходов 40— 50% сокращает продолжительность варки до одинаковой степени делигнификации вдвое.

Расход активной щелочи на варку А , кг, в расчете на 1 т воздушносухой целлюлозы (в. с. ц.) определяется по формуле

% массы а. с . древесины;

Ь — выход целлюлозы по варке, %; 880 — содержание абсолютно сухой целлюлозы, кг, в 1 т в . с. ц.

или

40—80 г/л ЫаОН. Увеличение концентрации щелочи вдвое, также, как и ее расхода, сокращает продолжительность варки до одного и того же выхода вдвое. Одновременное увеличение и расхода и концентрации щелочи сокращает продолжительность варки до достижения одинаковой степени делигнификации примерно в 4 раза.

Сульфидность белого щелока в пределах 16—40 % положительно сказывается на результатах варки. Увеличение суль-фидности ускоряет варку, повышает прочность и равномерность провара целлюлозы, уменьшает содержание в ней остаточного лигнина.

Порода и качество древесины оказывают непосредственное влияние на сульфатную варку. Из ели и сосны получается примерно равноценная по качеству сульфатная целлюлоза, но выход целлюлозы из ели на 1—1,5 % выше. Выход целлюлозы из березовой древесины на 1—2 % выше, чем из еловой, а из осины несколько ниже, примерно на 2 %, что объясняется различной объемной массой древесины и химическим составом.

Варка целлюлозы в котлах периодического действия. Периодический метод варки сульфатной целлюлозы осуществляют в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3, изготовляемых из мягкой котельной стали. Внутренние стенки котлов облицованы нержавеющей сталью, а наружные для снижения потерь тепла покрыты изоляцией толщиной-75—100мм. Схема стационарного варочного котла, оборудованного системой принудительной циркуляции щелоков и непрямого обогрева, показана на рис. 7.

Варочный котел представляет собой цилиндрический сосуд, переходящий с обеих сторон в конусообразное сужение, заканчивающееся вверху загрузочной горловиной диаметром 800 мм, внизу — выгрузочной диаметром 700 мм. Диаметр цилиндрической части котлов 3600—4500 мм, общая высота 13 300—16900 мм. Котлы отличаются вместимостью и системами принудительной циркуляции. На рис. 7 показан котел, оборудованный системой Шауфельбергера— Эс ко. Штуцера для забора щелоков располагают в середине цилиндрической части,

где, во избежание попадания во всасывающие трубопроводы щепы, устанавливают пояс сит с отверстиями 6—9 мм. Обратно в котел щелок подают в верхнюю и нижнюю конусные части. Циркуляционный насос должен обеспечивать 9—15-кратный обмен щелока в котле за время заварки, или 1/10 объема котла в ми-НУТ У- Для эффективного нагрева щелоков, необходимо, чтобы на 1 м3 объема котла приходилось 0,9—1,4 м2 греющей поверхности подогревателя.

Загрузка котла щепой. Щепу загружают в котел из бункеров, расположенных над котлами, или из наземных складов. Для облегчения высыпания щепы из бункеров на их нижней, конусной части устанавливают вибраторы. Из наземных складов щепу непосредственно в котлы подают ленточными транспортерами. Как в первом, так и во втором способе загрузки щепа в котел насыпается свободно. Плотность насыпки щепы в котел характеризуется степенью заполнения, показывающей, какой объем древесины в плотных м3 содержится в 1 м3 вместимости котла. При свободной загрузке щепы в котел степень заполнения составляет 0,3—0,35. Чем больше степень заполнения, тем выше выход целлюлозы с 1 м3 котла за варку и, следовательно, выше производительность котла. Поэтому степень заполнения всегда стремятся повысить. Для этого пользуются специальными приемами: применяют паровые уплотнители или же чаще всего проводят пропарку щепы паром и поливку ее белым щелоком. Для этого одновременно с загрузкой щепы в нижнюю часть котла подают пар, а сверху через циркуляционные спрыски—щелок. Таким образом, степень заполнения повышается до 0,4—0,43, кроме того, прогрев щепы обеспечивает удаление из нее части воздуха и повышение температуры содержимого котла, ускоряющие последующую пропитку щепы варочным щелоком и саму варку.

с такой концентрации начинается варка. В практике в котел стремятся равномерно и одновременно закачивать белый и черный щелоки. Начальный рН щелока находится в пределах 12—13. При периодической сульфатной варке варочные котлы не заполняются щелоком полностью под крышку. Общий объем щелоков в котле по возможности должен быть меньшим, что сокращает расход пара на варку и выпарку щелоков. Для современных варочных котлов, оборудованных мощными циркуляционными системами с непрямым нагревом щелоков (через подогреватели), объем жидкости на 1 м3 котла в момент варки может быть принят 500—600 л.

Варка. После закачки щелоков котел герметизируют и начинают варку. Варку целлюлозы проводят по определенному режиму, для характеристики которого используют температурный график, изображаемый в координатах продолжительность —

температура. На рис. 8 показан температурный график сульфатной варки жесткой небеленой целлюлозы. Подъем температуры в котле осуществляют нагревом щелока в подогревателе, через который его непрерывно прокачивают циркуляционным насосом. Количество пара, подаваемого в подогреватель, регулируется системой автоматического ведения процесса варки или же вручную варщиком по заданному заранее температурному графику. Все время варки условно разделяется на два периода: заварку — подъем температуры в котле от начальной (50 °С) до конечной температуры варки (168°С)—и стоянку на конечной температуре (собственно варку). Одновременно с подъемом температуры (кривая /) поднимается и давление пара в котле (кривая 2).

Назначение заварки —р авномерная по всей толще пропитка щепы варочным щелоком до достижения конечной температуры варки. Заварка проходит при непрерывном нагреве щелока и его циркуляции в котле. Ускорению проникновения щелока в толщу щепы способствуют удаление воздуха из щепы в процессе пропарки, циркуляция щелока и постепенный подъем температуры в процессе заварки. При правильном ведении предшествующих операций (пропарки, заливки щелоков, постоянной циркуляции щелока) к концу заварки щепа оказывается полностью и равномерно пропитанной щелоком.

При варке такой щепы процесс делигнификации происходит одновременно по всей ее толще. Целлюлоза получается равномерно проваренной и высококачественной. При неудовлетворительной пропитке наружные слои щепы провариваются значительно быстрее внутренних , в результате чего получается целлюлоза с неравномерным проваром и неоднородного качества. Скорость пропитки зависит от размеров, однородности и влажности щепы, температуры и продолжительности заварки. Влажная древесина пропитывается быстрее сухой. Пропитка щепы щелочными варочными растворами происходит легко и сравнительно быстро и обычно заканчивается еще в период заварки при достижении температуры 120—130°С , после чего получают значительное развитие химические процессы, присущие собственно варке.

В период заварки из щепы удаляется воздух и образуются летучие продукты: скипидар, метиловый спирт, метилсернистые соединения, которые затрудняют подъем температуры до конечной. Поэтому часть парогазовой смеси удаляют через сдувочный патрубок — производят так называемую терпентинную сдувку. Начинают ее при температуре 120—130°С и продолжают до конечной, на что указывает излом ветви подъема температуры на графике (см. рис. 8). Продукты сдувки направляют на специальные установки, где из них выделяют скипидар, метиловый спирт и др.

, имею-

щие неприятный запах, относят к дурнопахнущим газам. Эти газы обусловливают специфический неприятный запах сульфатцеллю-лозного производства. Во избежание загрязнения воздушного бассейна дурнопахнущие газы необходимо улавливать и обезвреживать. Конденсат, полученный при улавливании летучих метилсер-нистых соединений, под названием сульфана используют для придания запаха бытовому газу.

Процесс собственно варки начинается с момента достижения в котле конечной температуры, заданной по технологическому режиму (168°С). На конечной температуре котел выдерживается предусмотренное температурным графиком время. В период варки подача пара в подогреватель щелока сокращается, а циркуляция щелока продолжается до конца варки. Варка продолжается главным образом за счет тепла, выделяемого протекающими химическими реакциями. Свежий пар расходуется для компенсации потерь тепла и стабилизации процесса. В этот период интенсивно растворяется и переходит в варочный щелок лигнин клеточных стенок, межклеточного вещества и другие продукты разрушения древесины.

Перед заваркой щепа в котле, как показано на рис. 7, полностью не покрыта щелоком, а в верхней части орошается им. В процессе заварки и варки, по мере перехода в щелок веще ств др евесины, щепки постепенно уменьшаются в размере, сохраняя прежнюю форму. Уровень твердой фазы (щепок) за счет уплотнения снижается и к концу варки в котле образуется целлюлозная масса. Целлюлозные волокна в ней большей частью удерживаются в форме щепок, легко разделяющихся на отдельные волокна. Окончание варки определяют, руководствуясь температурой и временем заданного режима, а также по пробе массы, отобранной в конце варки через специальный штуцер. На многих сульфатцел-люлозных заводах варка целлюлозы в котлах периодического действия в настоящее время полностью автоматизирована.

Опоражнивание котла. После окончания варки котел опоражнивают выдувкой целлюлозной массы в выдувной резервуар или промывной диффузор с рабочего давления (1-й метод) или с пониженного давления (2-й метод). По 2-му методу давление в котле с рабочего 0,83—0,85 МПа снижают до 0,4—0,5 МПа, делают так называемую конечную сдувку, и с этого давления проводят выдувку. На большинстве целлюлозных заводов конечную сдувку не производят и выдувают массу из котла в выдувной резервуар с полного рабочего давления.

Выдувной резервуар — это приемная емкость, в которой накапливается перед промывкой масса из котлов и выделяются пары вскипания, образующиеся в большом объеме при выдувке. По форме выдувной резервуар напоминает варочный котел, состоящий из цилиндрической средней части высотой 6—8 м, заканчивающийся конусами — верхним высотой 5—7 м и нижним высотой 2—4 м. Общая высота резервуара 16—22 м. Рабочая вместимость его должна составлять не менее трех вместимостей варочного котла (от 600 до 1600 м3).

Группу варочных котлов (4—6) соединяют с выдувным резервуаром трубопроводом, который подведен по касательной к верху цилиндрической части. Масса из котла поступает в верхнюю часть резервуара по касательной к внутренней стенке. Пары вскипания отводятся в теплоулавливающую установку, а масса концентрацией 11—12% поступает в рабочий объем резервуара. В нижний конус подается черный щелок для разбавления массы до концентрации 3—5%. Разбавленную массу насосом откачивают на промывку. Выдувной резервуар рассчитан на рабочее давление 0,1 — 0,11 МПа. При большем числе варочных котлов устанавливают два выдувных резервуара.

Осмотр котла. Осмотр проводят с помощью переносного светильника, опускаемого внутрь котла. Цель осмотра — проверка готовности котла к варке.

Сумма продолжительностей перечисленных операций от загрузки котла щепой до его осмотра составляет полный оборот котла.

Режимы периодической сульфатной варки. В промышленности главным образом нашли распространение медленный и быстрый режимы сульфатной варки. Для медленной варки характерна невысокая конечная температура 165—168 °С. Целью такой варки, график которой рассмотрен на рис. 8, является получение высококачественной прочной целлюлозы с повышенным выходом из древесины (выход 52—55 %).

Быстрая варка применяется преимущественно для получения целлюлозы высокого выхода (ЦВВ) (55—65%) и целлюлозы нормального выхода — дреднежесткой (48—52 %) и мягкой (бели-мой ) — 35—40 %. Для нее характерны пропарка щепы, повышенный расход щелочи, быстрая заварка, повышенная конечная температура варки (174—178°С) и выдувка массы с полного давления. На сульфатцеллюлозных заводах оборот котла для варки различных видов целлюлозы составляет 4—8 ч. В табл. 4 приведены режимы варок некоторых видов целлюлозы на отечественных предприятиях.

Непрерывная варка. с ульфатной целлюлозы. Разработка непрерывного метода варки, впервые осуществленного в СССР проф. Л- . П. Жеребовым в 1936 г. и получившего воплощение в 50-е годы в установках Камюр и Хемипальпер-Пандия,

явилась новой прогрессивной ступенью в развитии целлюлозного производства. Большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы, получение целлюлозы, более однородной по качеству, компактность оборудования, снижение расхода пара на варку и ее значительное ускорение, меньшая потребность в производственных площадях, меньшая численность обслуживающего персонала, полная механизация и автоматизация всех технологических операций — вот преимущества, поставившие непрерывный мет8д в число передовых, по которому уже в настоящее время вырабатывается свыше 30 % целлюлозы и полуцеллюлозы [4].

Различают два метода непрерывной варки — медленный и быстрый. Принципиальное отличие их в том, что в первом методе сохраняется деление варки на заварку и собственно варку, а во втором — щепа попадает сразу в зону температуры, соответствующей конечной температуре варки.

Медленная варка. Наибольшее распространение получила медленная варка в непрерывно действующих установках Камюр, мировое производство целлюлозы в которых превысило 50 млн. т в год. В СССР эксплуатируются установки с суточной производительностью 300, 450—500, 800—900 т целлюлозы. На рис. 9 показана схема варочной установки Камюр с горячей диффузионной промывкой целлюлозы в котле. Основным элементом установки является варочный котед цилиндрической формы производительностью 450—500 т в сутки; диаметр котла 4,7 м, общая высота 45 м. В варочном котле установлены ситовые пояса а, б, в и г. По высоте котла различают три температурные зоны: заварки — от загрузочного устройства до уровня ситовых поясов а; варки — от уровня ситовых поясов б до ситовых поясов в; диффузионной промывки — от уровня ситовых поясов в и до низа котла.

Варка целлюлозы в непрерывнодействующих котлах Камюр осуществляется при полностью заполненном щелоком варочном котле и избыточном гидравлическом давлении (на 0,1—0,2 МПа больше, чем давление, соответствующее температуре кипения варочного раствора). Рабочее давление в котле, таким образом, оказывается равным 1—1,2 МПа. Применяемый прием позволяет предотвращать кипение щелока и тем самым создавать различные температурные зоны по высоте котла.

После удаления из щепы металлических включений с помощью магнитного сепаратора щепа поступает в бункер и далее через расходомер в питатель низкого давления, а из него в пропарочную цистерну, где винтовым конвейером перемещается к

питателю высокого давления. Щепа пропаривается парами вскипания, образующимися в циклоне-испарителе, и свежим паром низкого давления. Давление в пропарочной цистерне 0,06— 0,17 МПа, температура 105—120 °С. Время пропаривания 5—6 мин. Воздух, вытесняемый из щепы, и пары скипидара (терпентинные сДувки) из пропарочной цистерны вместе с парами вскипания из другого циклона-испарителя направляются на теплоулавливаю-Щую установку (конденсатор) и далее на переработку. Пропаренная щепа из цистерны поступает в питатель высокого давления роторного типа.

Питатель высокого давления осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1—1,2 МПа) от области низкого давления в пропарочной камере (0,07—0,15 МПа). Питатель состоит из корпуса и ротора, в теле которого имеются сквозные бочкообразные накопители (от 2 до 8). Когда очередной накопитель оказывается в вертикальном положении, происходит его загрузка щепой из пропарочной цистерны. Для удержания щепы в накопителе вход в патрубок для отвода избытка щелока закрыт металлической сеткой. После загрузки ротор поворачивается в горизонтальное положение и щепа из накопителя вымывается в питательный трубопровод щелоком, подаваемым насосом высокого давления. Щелок транспортирует щепу в загрузочное устройство варочного котла. Процесс загрузки повторяется поочередно со всеми накопителями. Чем больше накопителей, тем равномернее загрузка щепы в котел.

Загрузочное устройство котла состоит из цилиндрической сетки и вращающегося в ней вертикального винта. Щепа из питательного трубопровода попадает к винту и им подается в зону заварки, а избыток щелока отфильтровывается через цилиндрическую сетку и опять возвращается насосом к питателю высокого давления. Необходимые для варки количества белого и черного щелоков подаются насосами в верхнюю часть котла. Соотношение их строго регулируется. Щепа под действием собственной массы медленно продвигается вниз и последовательно проходит зоны заварки, варки и, превратясь в целлюлозную массу,— зону диффузионной промывки. В начале зоны заварки температура поддерживается ПО—115°С (поступает пропаренная щепа и горячий щелок). По мере продвижения щепы к ситовому поясу а температура повышается до 150°С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Щелок забирается насосом из зоны сит а и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170— 172°С постоянно циркулирующий щелок нагревается в другом подогревателе. Щелок забирается насосом с уровня сит б и также возвращается в эту зону.

массы абсолютно сухой древесины в зависимости от жесткости целлюлозы.

Быстрая варка. Осуществляется в непрерывнодействующих

установках Пандия (рис. 10). Установка состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2—8 шт. Диаметр труб 0,6—1,2 м, длина 6—12 м.

В установках Пандия щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель. Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара и щелока рассыпается, хорошо смешивается со щелоком и пропитывается. Проходя затем последовательно варочные трубы, Щепа проваривается и через разгрузочное устройство передувается

в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160—180°С , продолжительность варки 15—60 мин.

В установках Пандия. можно получать различные волокнистые полуфабрикаты, но чаще всего они используются для получения ЦВВ и полуцеллюлозы из лиственной древесины или целлюлозы из тростника и соломы. Производительность таких установок при выработке лиственной полуцеллюлозы с выходом 75 % составляет 200—250 т в сутки. При переработке тростниковой сечки с выходом 60—70 % производительность установки достигает 145—175 т в сутки [4].

Основные преимущества установок: быстрота варки; простота конструкции; небольшой габарит; возможность получать полуфабрикаты с различным выходом и равномерным проваром. К недостаткам можно отнести: более низкий выход и меньшую прочность целлюлозы из-за интенсификации варки; отсутствие промывки одновременно с варкой в одном аппарате; низкую производительность.

Сульфатная варка с предварительным гидролизом. Это по существу комбинированный метод варки, который проводится с целью получения целлюлозы с низким содержанием гемицеллюлоз. Большое содержание гемицеллюлоз в целлюлозе обычной сульфатной варки препятствует применению ее для химической переработки. Удаление гемицеллюлоз из древесины достигается обработкой щепы 0,3—0,5 °/о-ной серной кислотой при температуре. 120—130С в течение 2—3 ч или водой при температуре 160—170 °С в течение 0,5—3 ч до проведения сульфатной варки. Обработка щепы кислотой или водой по указанным режимам называется предварительным гидролизом (предгидролизом).

Сульфатную варку с предгидролизом можно проводить как в периодически так и в непрерывно работающих котлах. Выход целлюлозы из древесины составляет 37—40%. Этим методом получают сульфатную вискозную и кордную целлюлозы. Пред-гидролизат после обработки щепы, содержащий около 17 % растворенных веществ древесины (главным образом углеводов), направляется на биохимическую переработку, в частности для получения белковых кормовых дрожжей.

В настоящее время в мире разработаны и нашли применение многие разновидности установок для непрерывной варки целлюлозы. Все технические решения, осуществленные в установках, направлены на повышение эффективности использования древесного и недревесного сырья, увеличение выхода целлюлозы, варки низкокачественной древесины, опилок, тростника и соломы, однолетних растений, увеличение производительности и упрощение. к онструкций установок.

Регенерация щелочи. Черный щелок и его подготовка к регенерации. Черный щелок представляет собой водный раствор сложной многокомпонентной смеси органических и минеральных веществ. В процессах регенерации наиболее важное значение имеют удельный вес, вязкость, теплоемкость и температура кипения щелока. Удельный вес щелока зависит от содержания в нем сухого остатка (суммы органических и минеральных веществ в пересчете на абсолютно сухую массу). Очевидно, что чем меньше выход целлюлозы из древесины, тем выше содержание сухого остатка и наоборот. Содержание сухого остатка существенно влияет на все характеристики черных щелоков.

легко переводимый в NаОН. Для этого система регенерации включает процессы: упаривания и сжигания черных щелоков; каустизации зеленого щелока и обжига известкового шлама.

Черный щелок на регенерацию поступает с промывного отдела где он отделяется от целлюлозы. Пройдя подготовку к упариванию, черный щелок направляется в систему регенерации. Подготовка щелока к упариванию включает операции по определению от щелока мелкого волокна, выделению сырого сульфатного мыла и окислению черного щелока.

Упаривание черного щелока. При промывке целлюлозы черный щелок в 2—3 раза разбавляется промывной водой и в таком виде поступает на регенерацию. Содержание сухих веществ в нем составляет 13—17 %. Щелок с такой концентрацией сухих веществ не горит и поэтому не может быть подан непосредственно на сжигание. Черный щелок может сжигаться, если концентрация сухих веществ в нем не ниже 60—65 %. Концентрацию сухих веществ в черном щелоке повышают до 50—55 % упариванием из него воды.

Упаривание щелока проводят в выпарных аппаратах различных систем. Общее количество воды, которое необходимо удалить из щелока в процессе упаривания, рассчитывают по формуле

— начальная и конечная концентрации сухих веществ в щелоке, %.

В целлюлозно-бумажной промышленности применяют многокорпусные вакуум-выпарные установки, составленные из четырех—семи выпарных аппаратов. Эффективность работы установки основана на многократном использовании тепла, отдаваемого свежим паром на испарение воды. Упаренный щелок из установки выходит с концентрацией сухих веществ 50—55 %. Эффективность работы установки оценивается экономичностью, под которой понимают число килограммов воды, упаренных 1 кг свежего пара, Экономичность выпарной установки возрастает с увеличением числа корпусов:

На практике ограничиваются 6—7-корпусными установками, дальнейшее увеличение числа корпусов повышает паропроизводи-тельность незначительно. Производительность вакуум-выпарных установок по упариваемой воде составляет 100—350 т/ч; давление свежего пара 0,3—0,35 МПа; температура 135—145°С ; вакуум в последнем выпарном аппарате 73—90,6 кПа.

Сжигание черного щелока. Упаренный щелок сжигают в специальных содорегенерационных котлоагрегатах (СРК). СРК — это, почти не отличающийся от обычного паровой котел, в качестве топлива в котором используется упаренный черный щелок С концентрацией сухого остатка 60—65 /о. Сухой остаток состоит из 65—70 % органической части (продуктов разрушения древесины: лигнина, углеводов, экстрактивных веществ) и 30— 35 % минеральной части (свободных едкого натра, сульфида натрия, карбоната натрия и щелочи, связанной с продуктами разрушения древесины). В среднем при выходе целлюлозы 35—65 % с черным щелоком на сжигание поступает 1700—920 кг сухих веществ на 1 т в . с. ц. по варке. Потери сухого остатка черного щелока в процессах промывки и упаривания составляют примерно 10 %.

Непосредственно перед подачей в топку СРК упаренный до концентрации 50—55 % черный щелок проходит газоконтактный каскадный испаритель. За счет контакта с горячими дымовыми газами из щелока дополнительно удаляется часть воды, и горячий щелок с концентрацией 60—65% Н аправляется к форсункам для подачи щелока в топку. Кроме того, к нему добавляется сульфат натрия N32804 для восстановления производственных потерь щелочи. Температура в топке 800—1100 °С. Под высоким давлением щелок форсунками впрыскивается в топку, быстро высыхает и сгорает. В процессе сжигания сгорает органическая часть щелока, а минеральная часть образует расплавленный остаток (плав), который собирается на поду топки.

Плав состоит главным образом из карбоната натрия (соды), в который превращается в процессе сжигания весь свободный и связанный едкий натр, и сульфида натрия, образовавшегося восстановлением сульфата натрия окисью углерода. Эти процессы можно представить уравнениями: 2ЫаОН + С02-^-Ыа2СОз-|-Н20; Ыа2504 + 4СО->-Ка25 +4С02.

Плав по мере накопления на поду топки с температурой 850— 900°С стекает в растворитель плава, где он растворяется слабым белым щелоком с получением раствора зеленого цвета, называемого зеленым щелоком. Показатели работы СРК черного щелока приведены в табл. 5. Производительность работающих в СССР СРК по сухому остатку щелока от 350 (СРК-350) до 1750 (СРК-1750) т/сутки.

выпадает в осадок и называется каустизационным шламом. В растворе остаются едкий натр и сульфид натрия, т. е. снова получается белый щелок.

От каустизационного шлама белый щелок отделяется на вакуум-фильтрах и собирается в баке. Шлам скапливается в бункере шлама, промывается горячей водой на вакуум-фильтрах и поступает на регенерацию. Фильтрат представляет собой слабый белый щелок, который используется для растворения плава.

достигает 90%. При выходе целлюлозы 48% технико-экономические показатели работы отдела каустизации следующие:

Получаемая негашеная известь вновь используется для каустизации зеленого щелока. Производительность вращающихся известе-регенерационных печей от 30 до 250 т извести в сутки.

(http://www.tehnoinfa.ru/himikatidereva/4.html)

рекламная инф-ция про целлюлозу: http://www.ilimgroup.ru/f/1/press-centre/corporate-media/corporation-mag/07/pulp_formula.pdf

studfiles.net

котёл для варки целлюлозы - это... Что такое котёл для варки целлюлозы?

котёл для варки целлюлозы neng. Zellstoffkocher

Универсальный русско-немецкий словарь. Академик.ру. 2011.

- котёл для варки сульфитной целлюлозы

- котёл для водяной варки

Смотреть что такое "котёл для варки целлюлозы" в других словарях:

Промышленность — (Industry) История промышленности Основные отрасли промышленности в мире Содержание Содержание Раздел 1. История развития . Раздел 2. Классификация промышленности. Раздел 3. промышленности. Подраздел 1. Электроэнергетика. Подраздел 2. Топливная… … Энциклопедия инвестора

Целлюлозно-бумажное производство — ЦБП второй половины XX века … Википедия

Сульфатный процесс — Завод компании Metsä Botnia в Финляндии по выпуску целлюлозы сульфатным способом Сульфатный процесс (крафт процесс) один из ведущих промышленных методов … Википедия

Варочная установка типа Камюр — Варочная установка типа «Камюр» установка для получения целлюлозы способом непрерывной варки. В настоящий момент является наиболее распространённой установкой по промышленному получению сульфатной целлюлозы. В основе установки … … Википедия

Камюр — Варочная установка типа «Камюр» установка для получения целлюлозы способом непрерывной варки. В настоящий момент является наиболее распостраненной установкой по промышленному получению сульфатной целлюлозы. В основе установки варочный котёл.… … Википедия

Лак — У этого термина существуют и другие значения, см. Лак (значения). Лак раствор органических полимеров искусственно синтезированных или природного происхождения (смолы), в различных органических растворителях или воде. При отверждении… … Википедия

Инкрустирующее вещество — (matière incrustante, inrcrustirende Substanz, incrusting matter; хим.) входит вместе с клетчаткой в состав организованного вещества оболочек клеток древесины, пробки, растительной кожицы и вообще всех растительных тканей, образуемых клетками или … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Лауреаты Государственной премии СССР в области науки и техники (1967—1979) — Список лауреатов Содержание 1 1967 2 1968 3 1969 4 1970 5 1971 6 … Википедия

universal_ru_de.academic.ru