- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

Коррозия и эрозия в котлах среднего и низкого давления со стороны топки. Ржавая вода в паровом котле

ПОДІ1ШАМОВАЯ КОРРОЗИЯ

Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Подшламовая коррозия металла кипятильных и экранных труб паровых котлов развивается в виде раковин под слоем шлама, в основном железнооксидных осадков, а также под железофосфатными и другими рыхлыми отложениями, которые скапливаются на участке труб, обращенном к факелу топки. Вблизи раковин поверхность трубы покрыта рыхлым слоем ржавчины, под которой металл не имеет признаков разрушения, однако в нем можно обнаружить присутствие оксидов трехвалентного железа и меди. Скорость проникновения процесса разрушения в глубь металла колеблется в значительных пределах: от долей миллиметра до 1 мм в год и более.

Основными составляющими удаленных с поврежденных труб наростов являются Fe203 — до 90,% и СиО — до 10 %. Металлографическими исследованиями обнаружены волосные'трещины у труб под слоем шлама с признаками обезуглероживания металла. Снижена механическая прочность прокорродированных труб, которая была установлена при гидравлическом испытании.

Коррозионные разрушения труб отмечены на многих электростанциях на котлах высокого и даже среднего давления.

Повреждения экранных труб на одной электростанции привели к останову котлов после пятимесячной работы с момента ввода в эксплуатацию. На другой электростанции за четыре года эксплуатации подшламовая коррозия привела к многочисленным случаям останова котла с последующей за*меной большого количества кипятильных и экранных труб из-за образования в них свищей. Повреждения были сосредоточены на подъемных трубах заднего и бокового экранов вблизи их изгиба перед холодной воронкой; обнаружены несколько случаев поражений металла труб около сварных швов и наплавленных участков металла самих швов вдали от изгибов. Котлы питались смесью конденсата турбин и дистиллята испарителей; деаэрация питательной воды происходила в конденсаторах турбин, при этом содержание растворенного кислорода в питательной воде колебалось в пределах от 0,05 до 0,15 мг/кг, углекислоты — от 2 до 5 мг/кг. Наличие в питательной воде кислорода и углекислоты вызывало коррозию питательного тракта с выносом из него продуктов коррозии в котлы, что подтверждается обнаруженным скоплением отложений на поверхностях нагрева, состоящих на 86 % из оксидов железа и на 14 % из оксидов меди и рво - бодной меди. Наносное происхождение отложений объясняется'"не только присутствием в них меди, но и хорошим состоянием металла под ними на стороне труб, противоположной огневой. С огневой стороны труб отложения сильно уплотнены, и под ними обнаруживаются разъедания металла.

Котловая вода в течение последних двух лет эксплуатации котлов характеризовалась общей щелочностью 4,2 мг-экв/г, щелочным числом 50—70 мг/кг NaOH и содержанием фосфатов 15—20 мг/кг РО^"",

Непосредственное воздействие на металл котла кислорода, поступающего с питательной водой, не может быть причиной столь интенсив* ной и своеобразной коррозии металла. Содержащийся в воде кислород представляет опасность в первую очередь для экономайзеров, а затем для барабана и водоопускных труб. Осмотры показали, что в этих местах котла наблюдалась обычная язвенная коррозия, резко отличающаяся от катастрофического разрушения подъемных труб заднего экрана.

При ракушечной коррозии, которая является разновидностью коррозии подшламовой, в местах повреждений металла образуются наросты своеобразной формы, при отделении от стенки трубы по внешнему виду они напоминают ракушки, размеры их достигают 20 мм по толщине и площадь 25 см2.

Над поверхностью металла выступает верхняя ее часть, нижняя часть ракушки располагается в корродирующем металле. Повреждаются участки труб с огневой стороны в местах скопления наносного железооксидного шлама.

Методы предупреждения подшламовой коррозии базируются преимущественно на устранении-поступления в котлы оксидов трехвалентного железа и меди — основных стимуляторов данного вида разрушения металла котлов. Методы уменьшения содержания в питательной воде и ее составляющих продуктов коррозии основываются на применении химически стойких покрытий, удалении из воды агрессивных газов путем декарбонизации и вакуумной деаэрации, а также методами консервации котлов.

Для защиты котла от коррозии применяются различные методы консервации. Барабанные котлы высокого давления консервируются поддержанием избыточного давления питательной воды, применением раствора аммиака, смеси нитрита натрия и аммиака, смеси гидразина и аммиака с азотом. Для консервации котлов среднего и низкого давлений применяют сухой и мокрый методы, а также метод избыточного давления.

. При выборе метода защиты котлов необходимо руководствоваться следующим: котлы, останавливаемые на срок до 10 дней, необходимо защищать поддержанием избыточного давления; при длительности простоя более 10 дней котлы подлежат консервации сухим или мокрым методом в зависимости от наличия тех или иных реагентов, прокладочных материалов, и т. п.; при длительном простое

Всей котельной в зимнее время и при отсутствии возможности отапливания помещения котлы должны консервироваться, как правило, сухим способом; применение мокрого способа в зимних условиях не допускается.

При эксплуатации котлов типа ПТВМ основными причинами неполадок и отказов в работе являются: Нарушения правил технической эксплуатации (работа с отключенными технологическими защитами, без режимных карт, с поврежденной обмуровкой и со …

На котле ТП-30 с шахтной топкой при сжигании подмосковного угля воздухоподогреватель систематически забивался летучей золой и уносом. При этом сопротивление его по газу резко увеличивалось. Из-за плохой работы воздухоподогревателя температура …

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива. В период освоения энергоблока …

msd.com.ua

Коррозия и эрозия в котлах среднего и низкого давления со стороны топки - Журнал АКВА-ТЕРМ

Я. Резник

Коррозионные явления в котлах чаще всего проявляются на внутренней теплонапряженной поверхности и сравнительно реже – на наружной.

Подписаться на статьи можно на главной странице сайта.

В последнем случае разрушение металла обусловлено – в большинстве случаев – совместным действием коррозии и эрозии, которая иногда имеет преобладающее значение. Внешний признак эрозионного разрушения – чистая поверхность металла. При коррозионном же воздействии продукты коррозии обычно сохраняются на его поверхности. Внутренние (в водной среде) коррозионные и накипные процессы могут усугублять наружную коррозию (в газовой среде) из-за теплового сопротивления слоя накипных и коррозионных отложений, и, следовательно, роста температуры на поверхности металла. Наружная коррозия металла (со стороны топки котла) зависит от разных факторов, но, прежде всего, – от вида и состава сжигаемого топлива.

Коррозия газо-мазутных котлов В мазуте содержатся органические соединения ванадия и натрия. Если на стенке трубы, обращенной в топку, накапливаются расплавленные отложения шлака, содержащего соединения ванадия (V), то при большом избытке воздуха и/или температуре поверхности металла 520–880 оС происходят реакции: 4Fe + 3V2O5 = 2Fe2O3 + 3V2O3 (1) V2O3 + O2 = V2O5 (2) Fe2O3 + V2O5 = 2FeVO4 (3) 7Fe + 8FeVO4 = 5Fe3О4 + 4V2O3 (4) (Соединения натрия) + О2 = Na2O (5) Возможен и другой механизм коррозии с участием ванадия (жидкая эвтектическая смесь): 2Na2O • V2O4 • 5V2O5 + O2 = 2Na2O • 6V2O5 (6) Na2O • 6V2O5 + М = Na2O • V2O4 • 5V2O5 + MO (7) (М – металл) Соединения ванадия и натрия при сгорании топлива окисляются до V2O5 и Na2O. В отложениях, прилипающих к поверхности металла, Na2O – связующее. Жидкость, образующаяся в результате реакций (1)–(7), расплавляет защитную пленку магнетита (Fe3O4), что приводит к окислению металла под отложениями (температура расплавления отложений (шлака) – 590–880 оС). В результате указанных процессов стенки экранных труб, обращенных к топке, равномерно утончаются. Росту температуры металла, при которой соединения ванадия становятся жидкими, способствуют внутренние накипные отложения в трубах. И, таким образом, при достижении температуры предела текучести металла возникает разрыв трубы – следствие совместного действия внешних и внутренних отложений. Корродируют и детали крепления трубных экранов, а также выступы сварных швов труб – рост температуры на их поверхности ускоряется: они не охлаждаются пароводяной смесью, как трубы. Мазут может содержать серу (2,0–3,5 %) в виде органических соединений, элементарной серы, сульфата натрия (Na2SO4), попадающего в нефть из пластовых вод. На поверхности металла в таких условиях ванадиевая коррозия сопровождается сульфидно-оксидной. Их совместное действие в наибольшей степени проявляется, когда в отложениях присутствуют 87 % V2O5 и 13 % Na2SO4, что соответствует содержанию в мазуте ванадия и натрия в соотношении 13/1. Зимой при разогреве мазута паром в емкостях (для облегчения слива) в него дополнительно попадает вода в количестве 0,5–5,0 %. Следствие: увеличивается количество отложений на низкотемпературных поверхностях котла, и, очевидно, растет коррозия мазутопроводов и мазутных емкостей.

Кроме описанной выше схемы разрушения экранных труб котлов, коррозия пароперегревателей, труб фестонов, кипятильных пучков, экономайзеров имеет некоторые особенности из-за повышенных – в некоторых сечениях – скоростей газов, особенно содержащих несгоревшие частицы мазута и отслоившиеся частицы шлака.

Идентификация коррозии Наружная поверхность труб покрыта плотным эмалевидным слоем отложений серого и темно-серого цвета. На стороне, обращенной в топку, – утончение трубы: плоские участки и неглубокие трещинки в виде «рисок» хорошо видны, если очистить поверхность от отложений и оксидных пленок. Если труба аварийно разрушена, то видна сквозная продольная неширокая трещина.

Коррозия пылеугольных котлов В коррозии, образуемой действием продуктов сжигания углей, определяющее значение имеют сера и ее соединения. Кроме того, на течение коррозионных процессов влияют хлориды (в основном NaCl) и соединения щелочных металлов. Наиболее вероятна коррозия при содержании в угле более 3,5 % серы и 0,25 % хлора. Летучая зола, содержащая щелочные соединения и оксиды серы, отлагается на поверхности металла при температуре 560–730 оС. При этом в результате происходящих реакций образуются щелочные сульфаты, например K3Fe(SO4)3 и Na3Fe(SO4)3. Этот расплавленный шлак, в свою очередь, разрушает (расплавляет) защитный оксидный слой на металле – магнетит (Fe3O4). Скорость коррозии максимальна при температуре металла 680–730 оС, при ее увеличении скорость уменьшается из-за термического разложения коррозионных веществ. Наибольшая коррозия – в выходных трубах пароперегревателя, где наиболее высокая температура пара.

Идентификация коррозии На экранных трубах можно наблюдать плоские участки с обеих сторон трубы, подвергающихся коррозионному разрушению. Эти участки расположены под углом друг к другу 30–45 оС и покрыты слоем отложений. Между ними – сравнительно «чистый» участок, подвергающийся «лобовому» воздействию газового потока. Отложения состоят из трех слоев: внешний – пористая летучая зола, промежуточный слой – белесые водорастворимые щелочные сульфаты, внутренний слой – блестящие черные оксиды железа (Fe3O4) и сульфиды (FeS). На низкотемпературных частях котлов – экономайзер, воздухоподогреватель, вытяжной вентилятор – температура металла падает ниже «точки росы» серной кислоты. При сжигании твердого топлива температура газов уменьшается от 1650 оС в факеле до 120 оС и менее в дымовой трубе. Из-за охлаждения газов образуется серная кислота в паровой фазе, и при контакте с более холодной поверхностью металла пары конденсируются с образованием жидкой серной кислоты. «Точка росы» серной кислоты – 115–170 оС (может быть и больше – зависит от содержания в газовом потоке паров воды и оксида серы (SO3)). Процесс описывается реакциями: S + O2 = SO2 (8) SO3 + h3O = h3SO4 (9) h3SO4 + Fe = FeSO4 + h3 (10) В присутствии оксидов железа и ванадия возможно каталитическое окисление SO3: 2SO2 + O2 = 2SO3 (11) В некоторых случаях сернокислотная коррозия при сжигании каменного угля менее значима, чем при сжигании бурого, сланца, торфа и даже природного газа – из-за относительно большего выделения водяного пара из них.

Идентификация коррозии Этот вид коррозии вызывает равномерное разрушение металла. Обычно поверхность шероховатая, с небольшим налетом ржавчины, и похожа на поверхность без коррозионных явлений. При длительном воздействии металл может быть покрыт отложениями продуктов коррозии, которые нужно осторожно снять при обследовании.

Коррозия во время перерывов в эксплуатации Этот вид коррозии проявляется на экономайзере и в тех местах котла, где наружные поверхности покрыты соединениями серы. При остывании котла температура металла падает ниже «точки росы» и, как описано выше, если есть сернистые отложения, образуется серная кислота. Возможно промежуточное соединение – сернистая кислота (h3SO3), но она очень нестойкая и сразу превращается в серную кислоту.

Идентификация коррозии Поверхности металла обычно покрыты нанесениями. Если их удалить, то обнаружатся участки разрушения металла, где были сернистые отложения и участки некорродированного металла. Такой внешний вид отличает коррозию на остановленном котле от вышеописанной коррозии металла экономайзера и других «холодных» частей работающего котла. При обмывке котла коррозионные явления распределены более или менее равномерно по металлической поверхности из-за размывания сернистых отложений и недостаточной осушке поверхностей. При недостаточной обмывке коррозия локализована там, где были сернистые соединения.

Эрозия металла Эрозийному разрушению металла при определенных условиях подвергаются разные системы котла как с внутренней, так и с наружной стороны обогреваемого металла, и там, где возникают турбулентные потоки с большой скоростью. Ниже рассматривается только эрозия турбин. Турбины подвергаются эрозии от ударов твердых частиц и капелек конденсата пара. Твердые частицы (оксиды) отслаиваются от внутренней поверхности пароперегревателей и паропроводов, особенно в условиях переходных тепловых процессов.

Капельки конденсата пара в основном разрушают поверхности лопаток последней ступени турбины и дренажные трубопроводы. Возможно эрозионно-коррозионное воздействие конденсата пара, если конденсат «кислый» – рН ниже пяти единиц. Коррозия также имеет опасный характер при наличии в водяных капельках пара хлоридов (до 12 % от массы отложений) и едкого натра.

Идентификация эрозии Разрушение металла от ударов капель конденсата наиболее заметно на передних кромках лопаток турбин. Кромки покрыты тонкими поперечными зубцами и канавками (бороздками), могут быть наклонные конические выступы, направленные в сторону ударов. Выступы есть на передних кромках лопаток и почти отсутствуют на их задних плоскостях. Повреждения от твердых частиц имеют вид разрывов, микровмятин и зазубрин на передних кромках лопаток. Бороздки и наклонные конусы отсутствуют.

Статья была опубликована в журнале "Аква-терм" "Промышленные и отопительные котельные и мини-ТЭЦ" № 2 (7)` 2011.Опубликовано: 14 июля 2011 г.

вернуться назад

Читайте так же:

aqua-therm.ru

Глава 5. ВОДНЫЙ РЕЖИМ ПАРОВЫХ КОТЛОВ

Водоподготовка

Эффективность работы энергетической установки и ее эксплуатационная надежность зависят от качества используемой котлом воды.

Различают котловую, питательную и добавочную воды. Вода, циркулирующая в котле, называется котловой, а подаваемая в котел в процессе его работы – питательной. В качестве питательной воды обычно используют конденсат пара, который отработал в турбине и паровых вспомогательных механизмах. С этой целью конденсат собирается и возвращается в паровой Котел, таким образом, цикл использования воды поддерживается замкнутым. Для восполнения утечек пара и воды в замкнутый цикл вводят добавочную воду (дистиллят), приготовляемую в испарительных установках из морской воды.

В котловой воде при ее испарении накапливаются соли, которые поступают в котел с питательной водой и не покидают его вместе с уходящим из котла паром. Повышение концентрации раствора солей в котловой воде приводит к появлению на внутренних поверхностях нагрева плотной или рыхлой накипи. Из-за образовавшейся в трубах накипи, имеющей сравнительно низкую теплопроводность, ухудшается охлаждение труб изнутри, они могут перегреться («перегореть») и потерять прочность, что, как правило, приводит к их разрыву.

Водный режим котлов необходимо организовать так, чтобы все соли, попавшие в котел с питательной водой и склонные к накипеобразованию, выделялись в воде только в виде легкоподвижного неприкипающего шлама, то есть взвесей, удаляемых из котла с продуваемой периодически или непрерывно водой. Процесс периодического или непрерывного продувания котловой воды должен сопровождать работу любого парового котла, чтобы не допустить появления накипи. Образование в котле твердой накипи следует рассматривать как предаварийное состояние.

Под воздействием воды, пара и пароводяной смеси металлическая поверхность нагрева внутри трубы подвергается коррозии. Окислителями в этом процессе являются растворенные в воде кислород и углекислый газ. Коррозия внутренних поверхностей нагрева обусловлена в основном электрохимическими процессами. При электрохимической коррозии окисление вызвано переходом ионов металла в раствор (котловую воду) и накоплением в металле эквивалентного количества электронов. В результате появляется разность потенциалов и так называемый «коррозионный» ток. Чем больше в воде растворенных примесей, тем больше коррозионный ток и выше скорость коррозии металла.

Если температура стенки выше 250°С, то на ее поверхности образуется плотная оксидная пленка, которая препятствует развитию коррозии. Образованию такой пленки способствует щелочность воды. Кислород и углекислый газ снижают прочность защитной пленки, вызывают появление локальных язвин, особенно в местах соединений отдельных деталей. При значениях температуры более 500°С наблюдается химическая коррозия поверхности нагрева, при которой окислителем является водяной пар.

Наличие примесей в котловой воде способствует набуханию уровня и вспениванию воды в пароводяном коллекторе. В этом случае пар, выходя из коллектора, может захватить и увлечь за собой капельки воды, а вместе с ними и содержащиеся в них соли. Уносимые паром соли в итоге откладываются в пароперегревателе, трубопроводах, арматуре и даже на лопатках турбины, ухудшая их работу.

Для предотвращения уноса влаги и растворенных в ней солей необходимо: 1) погасить в пароводяном коллекторе котла кинетическую энергию струй пароводяной смеси, выходящих из подъемных труб; 2) создать равномерный выход пара через зеркало испарения; 3) обеспечить строго вертикальное движение пара в паровом пространстве с минимально возможной скоростью; 4) осуществить сепарацию пара и промывку его чистой питательной водой.

Первые две задачи решаются путем установки ниже уровня воды в коллекторе дырчатого щита с отверстиями диаметром 10–20 мм. Щит создает дополнительное сопротивление движению пара, способствует образованию паровой подушки, в которой гасится кинетическая энергия пароводяных струй. Третье условие обеспечивается установкой потолочного паросборного дырчатого щита с диаметром отверстий 10 мм, выравнивающего сбор пара по длине коллектора. Четвертая задача выполняется путем размещения в паровом пространстве коллектора сепарационного устройства и специального щита, образующего каскад воды. На щит подают около половины вводимой в коллектор питательной воды, которая растекается по его поверхности ровным слоем. Пар подается под щит и проходит через слой стекающей питательной воды. При этом капли котловой воды, содержавшиеся в паре, уносятся питательной водой. Вместо них пар захватывает капли питательной воды, в которой солей значительно меньше, и направляется в сепаратор, где отделяется от влаги. В итоге пар, выходящий из коллектора котла, очищается. Специальная химическая служба контролирует чистоту пара отбором проб.

Для обеспечения надежной работы котла производят вне- и внутрикотловую обработку воды, продувку котла и сепарацию пара.

Требования к качеству котловой воды зависят от назначения котла и рабочего давления пара. Основными показателями качества воды являются: общее солесодержание, содержание хлоридов, общая жесткость, щелочность, щелочное, фосфатное и нитратное числа, концентрация водородных ионов, содержание газов.

Общим солесодержанием называется сумма всех содержащихся в воде солей в миллиграммах на 1 кг воды (мг/кг). Содержание хлоридов (хлористых солей NaCl, MgCl, CaCl и др.) выражают в миллиграммах хлориона в 1 кг воды.

Общая жесткость определяется количеством растворенных в воде солей кальция и магния, которые являются основными накипеобразующими веществами. Количественно жесткость характеризуется суммарной концентрацией ионов кальция и магния, выраженной в миллиграмм-эквивалентах на 1 кг воды (мг-экв/кг). Миллиграмм-эквивалент – это количество вещества, соответствующее его атомной массе. Принятый за единицу жесткости 1 мг-экв/кг соответствует содержанию 0,02 мг кальция и 0,012 мг магния в 1 кг воды.

Щелочность воды обусловлена введением в нее химических соединений (реагентов) с целью уменьшения жесткости, а следовательно, накипеобразования. Показателем щелочности служит щелочное число, под которым понимают количество кислоты, необходимой для нейтрализации раствора, пересчитанное на концентрацию щелочи NaOH в мг/кг воды. О щелочности воды можно судить также по фосфатному и нитратному числам и концентрации водородных ионов. Фосфатное число характеризует количество фосфорного ангидрида РО4 , а нитратное – содержание в воде NaNO3 в мг/кг. Концентрацию водородных ионов определяет водородный показатель рН. Чистая нейтральная вода при температуре 22°С имеет рН = 7. Если рН < 7, то вода имеет щелочную реакцию; если рН > 7, то кислотную.

Содержание газов показывает концентрацию в воде кислорода и углекислого газа в мг/кг. Кислород – основной коррозионный агент, вызывающий коррозию поверхностей нагрева котла. Углекислый газ способствует активизации коррозионных процессов, влияет на процессы водоподготовки. Растворимость газов в воде зависит от давления газа над водой и температуры воды. С ростом давления растворимость газов в воде повышается, а с увеличением температуры – уменьшается. При кипении воды растворимость кислорода стремится к нулю.

Нормы качества воды для котлов морских судов приведены в табл. 5.1. Таким образом, основные задачи водоподготовки и водного режима котлов заключаются в устранении накипеобразования, снижении коррозионного воздействия, уменьшении солевого уноса.

Таблица 5.1

Похожие статьи:

poznayka.org

ПАРОВОДЯНАЯ КОРРОЗИЯ

Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

В практике эксплуатации поверхностей нагрева паровых котлов встречается пароводяная коррозия, которая является результатом непосредственного химического взаимодействия металла и среды.

Пароводяная коррозия поверхностей нагрева котлов может иметь как равномерный, так и локальный характер. Равномерная коррозия, как правило, связана с образованием сплошной окалины в местах перегрева металла.

Пароводяная коррозия в пароперегревателях почти всегда равномерна, а в трубах котлов повреждения имеют разнообразную форму — от отдельных язвин (главным образом на обогреваемой стороне трубы) до сплошного разъедания металла.

Протекание равномерной пароводяной коррозии связано с чрезмерным ростом окисных пленок на перегретом металле вследствие взаимодействия с ним водяного пара. Локальные жё виды пароводяной коррозии обусловлены частичным разрушением защитных пленок вследствие высоких тепловых нагрузок [39], наличия частых теплосмен и нарушений водяного режима, в первую очередь по содержанию в питательной воде котлов соединений железа и меди.

На интенсивность пароводяной коррозии основное влияние оказывают рабочая температура и химический состав металла труб. Пароводяная коррозия возникает в трубах из углеродистой и малолегированной стали, при высокой температуре пара, когда температура металла превышает500 °С, в кипятильных и экранных трубах в зоне ослабленной циркуляции, при расслоении пароводяной смеси, застое пара и повышенном тепловосприятии на этих участках.

При высоких тепловых нагрузках и дестабилизации нормального режима кипения пароводяная коррозия может развиваться самостоятельно, даже при отсутствии отложений в экранных трубах и при питании котла водой согласно ГОСТ и ПТЭ.

Развитию кор. розии способствуют оксиды железа и другие загрязнения, приносимые водой из питательного тракта котла, вследствие чего происходит образование трещин с огневой стороны трубы, где наблюдается наиболее сильное наводораживание стали.

Язвенный вид пароводяной коррозии характерен выеданием металла на сравнительно небольшой площади огневой части труб преимущественно переходной зоны прямоточных котлов, входных змеевиков перегревателей и других участков поверхностей нагрева, где наблюдаются большие колебания тепловых нагрузок [8].

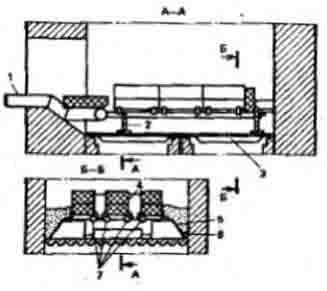

Изображенный на рис. 10.1 случай пароводяной коррозии в виде бороздок характерен для экранных труб бара

Рис. 10.1. Язвенная пароводяная коррозия при высоких тепловых нагрузках и нарушениях циркуляции: ,

/ — металл; 2 — сварочный шов до разрушения; 3 — сварочный шов после разрушения; 4 — цепочки повреждений

Банных котлов при повышенных тепловых нагрузках. Дефекты обнаруживаются вблизи сварочного шва (а) и на целом металле (б). Подобные цепочки повреждений, как правило, бывают покрыты рыхлым слоем оксидов металла.

На многих отечественных электростанциях с газомазутными котлами, котловая вода которых фосфатируется, в зоне максимальных тепловых нагрузок через 3—4 года эксплуатации наблюдается интенсивная локальная коррозия в виде бороздок в местах сварки экранных труб.

На одной ТЭЦ в порядке опытной проверки вся экранная система, выполненная из стали 20 и подвергавшаяся подобному разрушению, была заменена трубами из стали 12Х1МФ. Замена нелегированной стали малолегированной не только не снизила интенсивность коррозии, но, наоборот, привела к большей ее локализации.

Пароводяная коррозия в некоторых случаях сопровож - ■ дается наводороживанием и обезуглероживанием поврежденного металла.

Для предупреждения пароводяной коррозии следует осуществлять комплекс мероприятий с учетом конструкции котлов, параметров вырабатываемого пара и условий эксплуатации.

Для предотвращения пароводяной коррозии в перегревателях при температуре выше 500 °С используются легированные стали, так как легирующие присадки (молибден, хром и никель) существенно повышают стойкость к ползучести и коррозии металла. Следует также предотвращать чрезмерный местный перегрев пара и металла труб выше допустимой температуры для данной стали, а также обеспечивать нормальное качество воды и хорошую циркуляцию в экранных и кипятильных трубах. В экономайзерах необходимо обеспечить равномерное распределение воды по змеевикам.

Если борьба с подшламовой коррозией предполагает в основном снижение выноса в котлы из питательного тракта оксидов железа, то предупреждение пароводяной коррозии требует еще обязательного воздействия на уровень тепловой нагрузки и (или) устранения нарушений гидродинамики потока среды. В ряде случаев предотвращение коррозионных повреждений металла экранных труб вблизи стыков контактной сварки обеспечивалось путем выноса стыков из зон высоких теплонапряжеиий или только в результате качественной переварки их ручной электродуговой сваркой без подкладных колец.

Устранение коррозии труб — обводов горелок — в некоторых случаях достигалось их ошиновкой с нанесением огнезащитного хромитного либо карборундового слоя либо изменением аэродинамики факела с оттяжкой его от экрана и предотвращением наброса пламени на трубы.

Иногда с целью предупреждения пароводяной коррозии прибегают к реконструкции топочно-горелочных устройств и (или) изменению водно-химического режима.

Протекание пароводяной коррозии может контролироваться рядом способов: проверкой состояния внутренней поверхности реальных труб по вырезкам коротких (около 600 мм) участков из различных зон котла примерно после годичного срока эксплуатации; оценкой состояния металла специальных вставок после годичного срока их пребывания в работающем котле; определением содержания водорода в питательной воде и паре работающего котла.

Важное значение имеет внутренний осмотр котлов при ремонтах, ревизиях, авариях и различных неполадках. Все аварии, возникающие из-за нарушений водного режима, должны быть расследованы и изучены с целью их предотвращения в дальнейшем.

В актах осмотров котлов необходимо отмечать: наличие отложений на поверхностях нагрева и их количество; цвет и толщину отложений; прочность сцепления отложений с поверхностью металла и их примерную твердость — способность к удалению ножом и зубилом; способность отложений растворяться в 5 %-ном растворе соляной кислоты; вид коррозии — равномерный или неравномерный; примерное количество язвин (если они имеются), приходящихся на 1, м длины трубы. или на выделенную площадь внутренней поверхности барабана котла: примерную глубину язвин; наличие отдулин в трубах.

Вырезки для контроля за пароводяной коррозией металла прямоточных котлов закритических параметров пара и за отложением продуктов коррозии производят на участках труб экономайзера (входная или выходная часть), переходной зоны, потолочного экрана, средней радиационной части и нижней радиационной части.

Вырезки экранных труб барабанного котла производятся из нескольких зон — зоны с максимальной тепловой нагрузкой, зоны вскипания воды, зоны с вялой циркуляцией и зоны, возможного расслоения пароводяной смеси. После каждой вырезки следует оставлять образцы-свидетели для сравнения с образцами, которые будут вырезаться при последующих остановах.

При эксплуатации котлов типа ПТВМ основными причинами неполадок и отказов в работе являются: Нарушения правил технической эксплуатации (работа с отключенными технологическими защитами, без режимных карт, с поврежденной обмуровкой и со …

На котле ТП-30 с шахтной топкой при сжигании подмосковного угля воздухоподогреватель систематически забивался летучей золой и уносом. При этом сопротивление его по газу резко увеличивалось. Из-за плохой работы воздухоподогревателя температура …

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива. В период освоения энергоблока …

msd.com.ua

Коррозионные разъедания | Основные повреждения паровых котлов

Повреждения барабанов выражаются также в виде равномерной или местной коррозии металла. Равномерная коррозия металла барабанов обычно не опасна. При местной коррозии могут довольно быстро появиться глубокие разъедания. Коррозионные разъедания стенок барабанов чаще всего являются следствием наличия в воде или паре кислорода. Местная коррозия бывает «язвенной», точечной и избирательной (рис. 23).

Рис. 23. Избирательная коррозия в районе заклепочного шва барабана котлаКислородная язвенная коррозия развивается в глубь металла. На внутренней поверхности барабана образуются бугорки ржавчины коричневого цвета, под которой обычно имеется слой окислов железа черного цвета. При очистке этих мест стальной щеткой обнаруживается язвина, которая, если не принять меры, может увеличиваться из-за рыхлости и хорошей газопроницаемости продуктов коррозии, вплоть до образования свищей. Наибольшее количество язвин обнаруживают в паровом пространстве барабана и местах переменного уровня воды.

Кислородная коррозия барабанов может происходить в период ремонта котла и при нахождении его в резерве. В последнем случае коррозию называют стояночной. Стояночная коррозия наблюдается в котлах, наполненных водой, и в котлах со спущенной водой. В первом случае она возможна, если в воде имеется растворенный кислород, а во втором случае — если стенки барабана остаются влажными и к ним имеет доступ кислород. Особенно интенсивно коррозия возникает по границе вода — воздух или непосредственно под этой границей. Коррозию барабанов, находящихся в резерве, предотвращают правильной консервацией котлов. В период ремонта котел защищают от коррозии, полностью спуская воду и тщательно просушивая его.

Не менее опасными являются и коррозионные разъедания наружной (поверхности барабанов. В практике ремонта также встречаются значительные коррозионные разъедания подвесок барабанов. Коррозия наружной поверхности барабанов, а также подвесок происходит главным образом при частом увлажнении их. Перелив воды из расположенных над котлами баков, попадание ее на потолок котла из предохранительных клапанов, протекание лючков, заклепочных швов и вальцовочных соединений, а также течи в экономайзерах создают благоприятные условия для образования коррозии внешних стенок. Нижние барабаны (грязевики) малых водотрубных котлов и нижние части обечаек огнетрубных котлов иногда находятся под постоянным воздействием грунтовых вод, что вызывает быструю коррозию их наружной поверхности. Такие коррозионные разъедания опасны потому, что они развиваются главным образом в невидимых местах — под обмуровкой, торкретом, изоляцией или обшивкой.

Известны случаи выхода из строя жаротрубных котлов из-за появления отдулин и даже свищей на участках жаровых труб, толщина стенок которых в результате многолетней шуровки топлива уменьшилась с 16—20 мм до 3—4 мм, а также случаи недопустимого уменьшения толщины стенок барабана в местах соприкосновения с -кладкой (при ударе молотком эти места пробивались) вследствие разъедающего действия известкового и цементного растворов (в местах соприкосновения с барабаном кладка должна выполняться на глиняном или шамотном растворе). Качество углеродистой стали барабанов котлов, бывших в эксплуатации, признается неудовлетворительным, если результаты механических испытаний ниже данных, приведенных в табл. 7.

При неудовлетворительных результатах механических испытаний образцов металла, вырезанных из барабана, производят повторные испытания удвоенного количества образцов. Если результаты также оказываются неудовлетворительными, вопрос о допустимости эксплуатации котла решает Госгортехнадзор.

При металлографическом исследовании выявляют качество структуры и причины снижения механических свойств металла. Признаками плохого качества структуры являются значительные скопления неметаллических включений, трехслойность, перегрев и пережог, значительный рост зерен (рекристаллизация), наклеп, выделение свободного цементита. Снижение механических свойств металла может быть результатом наличия газовых пузырей, трещин, расслоений, закатов и других дефектов.

www.stroitelstvo-new.ru

КОРРОЗИЯ МЕТАЛЛА ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОІ И МЕРУ ПО ЕЕ ПРЕДУПРЕЖДЕНИЮ

Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Условия, в которых находятся элементы паровых котлов во время эксплуатации, чрезвычайно разнообразны.

Как показали многочисленные коррозионные испытания и промышленные наблюдения, низколегированные и даже аустенитные стали при эксплуатации котлов могут подвергаться интенсивной коррозии.

Коррозия металла поверхностей нагрева паровых котлов вызывает его преждевременный износ, а иногда приводит к серьезным неполадкам и авариям.

Большинство аварийных остановов котлов приходится на сквозные коррозионные поражения экранных, экономай - зерных, пароперегревательных труб и барабанов котлов. Появление даже одного коррозионного свища у прямоточного котла приводит к останову всего блока, что связано с недовыработкой электроэнергии. Коррозия барабанных котлов высокого и сверхвысокого давления стала основной причиной отказов в работе ТЭЦ. 90 % отказов в работе из-за коррозионных повреждений произошло на барабанных котлах давлением 15,5 МПа. Значительное количество коррозионных повреждений экранных труб солевых отсеков было в'зонах максимальных тепловых нагрузок.

Проведенными специалистами США обследованиями 238 котлов (блоки мощностью от 50 до 600 МВт) было зафиксировано 1719 внеплановых простоев. Около 2/3 простоев котлов были вызваны коррозией, из них 20 % приходилось на коррозию парогенерирующих труб. В США внутренняя коррозия'в 1955 г. была признана серьезной проблемой после ввода в эксплуатацию большого числа барабанных котлов давлением 12,5—17 МПа.

К концу 1970 г. около 20 % из 610 таких котлов были поражены коррозией. В основном внутренней коррозии были подвержены экранные трубы, а пароперегреватели и экономайзеры поражались ею меньше. С улучшением качества питательной воды и переходом на режим координированного фосфатироваиия, с ростом параметров на барабанных котлах электростанций США вместо вязких, пластических коррозионных повреждений происходили внезапные хрупкие разрушения экранных труб. 'По состоянию на J970 т. для котлрв давлением 12,5; 14,8 и 17 МПа разрушение труб из-за коррозионных повреждений составило соответственно 30, 33 и 65 % [23].

По условиям протекания коррозионного процесса различают атмосферную коррозию, протекающую под действием атмосферных, а также влажных газов; газовую, обусловленную взаимодействием металла с различными газами — кислородом, хлором и т. д. — при высоких температурах, и коррозию в электролитах, в большинстве случаев протекающую в водных растворах.

По характеру коррозионных процессов котельный металл может подвергаться химической и электрохимической коррозии, а также их совместному воздействию.

При эксплуатации поверхностей нагрева паровых котлов встречается высокотемпературная газовая коррозия в окислительной и восстановительной атмосферах топочных газов и низкотемпературная электрохимическая коррозия хвостовых поверхностей нагрева.

Исследованиями установлено, что высокотемпературная коррозия поверхностей нагрева наиболее интенсивно протекает лишь при наличии в топочных газах избыточного свободного кислорода и в присутствии расплавленных оксидов ванадия.

Высокотемпературная газовая или сульфидная коррозия в окислительной атмосфере топочных газов поражает трубы ширмовых и конвективных перегревателей, первые ряды кипятильных пучков, металл дистанционирующих проставок между трубами, стойки и подвески.

Высокотемпературная газовая коррозия в восстановит тельной атмосфере наблюдалась на экранных трубах топочных камер ряда котлов высокого и сверхкритического давления.

Коррозия труб поверхностей нагрева с газовой стороны представляет сложный физико-химический процесс взаимодействия топочных газов и наружных отложений с окисны - ми пленками и металлом труб. На развитие этого процесса оказывают влияние изменяющиеся во времени интенсивные тепловые потоки и высокие механические напряжения, возникающие от внутреннего давления и самокомпенсации.

На котлах среднего и низкого давления ' температура стенки экранов, определяемая температурой кипения воды, ниже, и поэтому этот вид разрушения металла не наблюдается.

Коррозия поверхностей нагрева со стороны дымовых газов (внешняя коррозия) есть процесс разрушения металла в результате взаимодействия с продуктами сгорания, агрессивными газами, растворами и расплавами минеральных соединений.

Под коррозией металла понимают постепенное разрушение металла, происходящее вследствие химического или электрохимического воздействия внешней среды.

\ Процессы разрушения металла, являющиеся следствием их непосредственного химического взаимодействия с окружающей средой, относятся к химической коррозии.

Химическая коррозия происходит при контакте металла с перегретым паром и сухими газами. Химическую коррозию в сухих газах называют газовой коррозией.

В топке и газоходах котла газовая коррозия наружной поверхности труб и стоек пароперегревателей происходит под воздействием кислорода, углекислого газа, водяных паров, сернистого и других газов; внутренней поверхности труб — в результате взаимодействия с паром или водой.

Электрохимическая коррозия в отличие от химической характеризуется тем, что протекающие при ней реакции сопровождаются возникновением электрического тока.

Переносчиком электричества в растворах служат ионы, присутствующие в них из-за диссоциации молекул, а в металлах — свободные электроны:

Внутрикотловая поверхность подвержена в основном электрохимической коррозии. По современным представлениям ее проявление обусловлено двумя самостоятельными процессами: анодным, при котором ионы металла переходят в раствор в виде гидратироваиных ионов, и катодным, при котором происходит ассимиляция избыточных электронов деполяризаторами. Деполяризаторами могут быть атомы, ионы, молекулы, которые при этом восстанавливаются.

По внешним признакам различают сплошную (общую) и местную (локальную) формы коррозионных разрушений.

При общей коррозии вся соприкасающаяся поверхность нагрева с агрессивной средой подвергается разъеданию, равномерно утоняясь с внутренней или наружной стороны. При локальной коррозии разрушение происходит на отдельных участках поверхности, остальная поверхность металла не затрагивается повреждениями.

К местной локальной относят коррозию пятнами, язвенную, точечную, межкристаллитную, коррозионное растрескивание, коррозионную усталость металла.

Типичный пример разрушения от электрохимической коррозии.

Разрушение с наружной поверхности труб НРЧ 042X5 мм из стали 12Х1МФ котлов ТПП-110 произошло на горизонтальном участке в нижней части подъемно-опускной петли в зоне, примыкающей к подовому экрану. На тыльной стороне трубы произошло раскрытие с малым утонением кромок в месте разрушения. Причиной разрушения явилось утонение стенки трубы примерно на 2 мм при коррозии из-за расшлаковки струей воды. После останова котла паропроизводитель - ностью 950 т/ч, отапливаемого пылью антрацитного штыба (жидкое шлакоудаление), давлением 25,5 МПа и температурой перегретого пара 540 °С на трубах оставались мокрый шлак и зола, в которых интенсивно протекала электрохимическая коррозия. Снаружи труба была покрыта толстым слоем бурой гидроокиси железа Внутренний диаметр труб находился в пределах допусков на трубы котлов высокого и сверхвысокого давления. Размеры по наружному диаметру имеют отклонения, выходящие за пределы минусового допуска: минимальный наружный диаметр. составил 39 мм при минимально допустимом 41,7 мм. Толщина стенки вблизи места разрушения от коррозии составляла всего 3,1 мм при номинальной толщине трубы 5 мм.

Микроструктура металла однородна по длине и окружности. На внутренней поверхности трубы имеется обезуглераженный слой, образовавшийся при окислении трубы в процессе термической обработки. На наружной стороне такой слой отсутствует.

Обследования труб НРЧ после первого разрыва позволило выяснить причину разрушения. Было принято решение о замене НРЧ и об изменении технологии расшлаковки. В данном случае электрохимическая коррозия протекала из-за наличия тонкой пленки электролита.

Язвенная коррозия протекает интенсивно на отдельных небольших участках поверхности, но часто на значительную глубину. При диаметре язвин порядка 0,2—1 мм ее называют точечной.

В местах, где образуются язвины, со временем могут образоваться свищи. Язвины часто заполняются продуктами коррозии, вследствие чего не всегда их удается обнаружить. Примером может служить разрушение труб стального экономайзера при плохой деаэрации питательной воды и низких скоростях движения воды в трубах.

Несмотря на то что поражена значительная часть металла труб, из-за сквозных свищей приходится полностью заменять змеевики экономайзера.

Металл паровых котлов подвергается следующим опасным видам коррозии: кислородной коррозии во время работы котлов и нахождения их в ремонте; межкристаллит - ной коррозии в местах упаривания котловой воды; пароводяной коррозии; коррозионному растрескиванию элементов котлов, изготовленных из аустенитных сталей; подшламо - вой коррозии. Краткая характеристика указанных видов коррозии металла котлов приведена в табл. ЮЛ.

В процессе работы котлов различают коррозию металла — коррозию под нагрузкой и стояночную коррозию.

Коррозии под нагрузкой наиболее подвержены обогре-. ваемые котельные элементы, контактирующие с двухфазной средой, т. е. экранные и кипятильные трубы. Внутренняя поверхность экономайзеров и перегревателей при работе котлов поражается коррозией меньше. Коррозия под нагрузкой протекает и в обескислороженной среде.

Стояночная коррозия проявляется в недренируемых. элементах вертикальных змеевиков перегревателей, провисших трубах горизонтальных змеевиков перегревателей

| Таблица ЮЛ. Характеристика основных видов коррозии металла котлов

|

| Продолжение табл. 10.1

|

!и экономайзеров, неопорожняемых гнутых участках необогреваемых труб и т. п.

Стояночная коррозия протекает в условиях одновремен - s ного наличия влаги и кислорода.

При эксплуатации котлов типа ПТВМ основными причинами неполадок и отказов в работе являются: Нарушения правил технической эксплуатации (работа с отключенными технологическими защитами, без режимных карт, с поврежденной обмуровкой и со …

На котле ТП-30 с шахтной топкой при сжигании подмосковного угля воздухоподогреватель систематически забивался летучей золой и уносом. При этом сопротивление его по газу резко увеличивалось. Из-за плохой работы воздухоподогревателя температура …

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива. В период освоения энергоблока …

msd.com.ua

КИСЛОРОДНАЯ КОРРОЗИЯ

Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Кислородная коррозия является самым распространенным видом разрушения металла котла, ей подвергаются, все элементы котла, изготовленные из углеродистых и низколегированных сталей, которые контактируют с водой практически с любым содержанием в ней кислорода. В случае литания котла недеаэрированной водой или неудовлетворительной работы деаэратора при эксплуатации котлов коррозия приобретает опасный характер лишь при содержании кислорода в питательной воде, превышающем 20 мкг/кг. Коррозия может сопровождаться образованием локальных язв с диаметром до 5 и редко —до 10 мм, как. правило, закрытых рыхлым слоем ржавчины.

Кислородная язвенная коррозия развивается в глубь металла. Значительные. язвы коррозии встречаются под влажным шламом (в торцах барабанов и в коллекторах).

При эксплуатации котлов кислородная коррозия наблюдается в основном на входных участках экономайзеров, и при содержании кислорода более 0,3 мг/кг она появляется на остальной части экономайзера, в барабане котла и даже в опускных трубах.

На внутренней поверхности барабана образуются бугорки — ржавчина коричневого цвета, под которой обычно имеется слой оксидов железа черного цвета. При очистке этих мест - стальной щеткой обнаруживается язвина, которая, если не принять меры, может увеличиваться вплоть до образования свищей. Наибольшее количество язвин обнаруживают в паровом пространстве барабана, в местах переменного уровня воды, под коробками сепарационных устройств, на головках заклепок и др.

Кислородная коррозия барабанов может происходить в период ремонта котла и при нахождении, его в резерве. В последнем случае коррозию называют стояночной. Стояночная коррозия может образоваться как в котлах, наполненных водой, так и в котлах без воды. В первом случае она возможна, если в воде имеется растворенный кислород, а во втором — если стенки барабана влажные и к ним имеется доступ кислорода.

При температуре воды 40—75 °С, как правило, йоража-> ется одновременно воздушное и водяное пространство барабана, а при 40 °С и ниже коррозия поражает водяное пространство. Во всех случаях коррозия особенно интенсивно образуется на границе раздела вода — воздух, т. е. на ватерлинии и петли недренируемого перегревателя. Если возникают затруднения в установлении происхождения кислородной коррозии, необходимо вырезать участки труб из петель перегревателя, которые при простаивании заполнены водой и часто имеют солевые отложения.

При выявлении коррозионных язв в вырезанных участках труб можно полагать, что подобные поражения в других местах котла вызваны протеканием стояночной коррозии. Значит, коррозия петель перегревателя является индикатором стояночной коррозии всего котла. Если обнаружены язвы на входных участках экоиомайзерных труб, то это говорит о том, что коррозия вызвана поступлением в котел кислорода во время работы, а не при его простаивании;'поражение в петлях перегревателя в данном случае отсутствуют.

На практике часто выявляются коррозионные поражения металла смешанного характера в виде язв стояночной и рабочей коррозии, которые взаимно усиливают протекание коррозии. Интенсивной коррозии подвергаются элементы котлов после гидравлического испытания на заводах - изготовителях и монтажных площадках. Оставшаяся вода часто является причиной серьезных язвенных поражений металла до включения в работу котла.

Длительное хранение блоков на монтажной площадке без их консервации может привести к опасной коррозии до монтажа котла.

Влияние кислорода на скорость коррозии металла проявляется в двух противоположных направлениях. Во-первых, кислород увеличивает скорость коррозионного процесса, так как является мощным деполяризатором катодных участков, во-вторых — оказывает пассивирующее действие на - поверхность металла. Побочными процессами при воздействии кислорода на металл являются образование пар неравномерной аэрации и резкое снижение концентрации ионов F2+ из-за окисления их до Fe34*. Оба эти& процесса способствуют развитию коррозии.

Кислородная коррозия металла паровых котлов может быть предотвращена термической деаэрацией и термической деаэрацией с последующей обработкой воды сульфитом натрия для устранения остаточного кислорода (суль - фитирование воды). Выбор наиболее приемлемого способа для предупреждения кислородной коррозии производится с учетом параметров и мощности котлов, а также специфики их эксплуатации.

Для предупреждения аварий из-за коррозионных повреждений питательных трубопроводов и пароводяного тракта с давлением до 3,9 МПа паропроизводительностью 2 т/ч и более Правилами по котлам [1] нормируется содержание кислорода в питательной воде в зависимости от применяемых в котельных агрегатах экономайзеров, которое не должно превышать: 100 мкг/кг для котлов без экономайзеров и с чугунными экономайзерами, 30 мкг/кг для котлов со стальными экономайзерами.

На тепловых электростанциях содержание кислорода в питательной воде (до точки ввода обескислороживающих химических реагентов) в соответствии с правилами технической эксплуатации электрических станций и сетей Минэнерго СССР не должно превышать 20 мкг/кг для котлов с давлением 10 МПа и выше.

Выполнение приведенных нормативов обеспечивается обработкой воды в деаэраторах. Содержание кислорода в воде при ее кипении равно нулю. При температуре воды ниже температуры кипения содержание растворенного в ней кислорода тем выше, чем больше недогрев.

При обслуживании деаэраторной установки необходимо следить за давлением и температурой в баках-акумулято- рах. Нормальным считается уровень воды в деаэраторных баках, достигающий 3/4 высоты верхнего водоуказательного стекла.

І Водоуказательные стекла должны быть всегда чистыми, не реже 1 раза в смену их следует продувать. Задвижки на линиях перелива деаэраторов необходимо держать открытыми, работоспособность их проверять не реже одного раза в 10 дней,

Недопустимы перегрузки, переполнение деаэраторов и работа на перелив, а также вибрация деаэраторов, появ^- ление гидравлических ударов в колонках и баках. Не реже двух раз в смену следует производить отбор проб питательной воды из баков для определения содержания в ней кислорода. Периодически определяют также содержание С02 в деаэрированной воде.

Наличие свободного диоксида углерода в питательной воде паровых котлов недопустимо.

Один раз в смену следует проверять исправность клапанов регуляторов уровня и перелива предохранительных клапанов на деаэраторах, коллекторе греющего пара, а также на трубопроводах сбросов из растопочных сепараторов котла в деаэраторы.

При эксплуатации котлов типа ПТВМ основными причинами неполадок и отказов в работе являются: Нарушения правил технической эксплуатации (работа с отключенными технологическими защитами, без режимных карт, с поврежденной обмуровкой и со …

На котле ТП-30 с шахтной топкой при сжигании подмосковного угля воздухоподогреватель систематически забивался летучей золой и уносом. При этом сопротивление его по газу резко увеличивалось. Из-за плохой работы воздухоподогревателя температура …

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива. В период освоения энергоблока …

msd.com.ua