|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Паровые котлы ТЭС. Паровые котлы комбинир-х энергоуст-к. Котлы тэс

Примеры некоторых конструкций котлов и технологий ТЭС зарубежных изготовителей

Энергоустановка Алхомене с многотопливным котлом (Д = 700 т/ч)

Значительный интерес представляет введенная в 2002г. крупнейшая в мире энергоустановка по сжиганию биотоплива в Алхомене (Финляндия). Общая электрическая мощность установки при работе в конденсационном режиме составляет 240 МВт. В случае эксплуатации в комбинированном режиме с отбором пара на производство (100 МВт) и в систему теплоснабжения (60 МВт) максимальная электрическая мощность составляет 205 МВт.

Главной целью реализации проекта было доказать принципиальную возможность применения многотопливной технологии при совместном сжигании биомассы и органического топлива с высокой эффективностью и низкими выбросами вредных веществ в окружающую среду.

В топливном балансе установки доля древесной массы (древесных отходов, коры и других побочных продуктов производства комплекса бумажных и лесопильных заводов, вблизи которых построена энергоустановка) составляет 35…50%, доля торфа – 45…55%, предусмотрено также использование небольшого количества (до 10%) битуминозного угля и мазута в качестве резервного топлива и в процессе растопок. Общая характеристика сжигаемых топлив приведена в табл.1. Ежегодно предполагается сжигать 150…200 тыс.м3 древесных отходов. При этом проектные значения выбросов оксидов азота составят 100 мг/МДж, серы (SO2) 50 мг/МДж, золовых частиц 30 мг/м3 (при нормальных условиях).

Таблица 1

Характеристика топлива, сжигаемого на ТЭС «Алхомене» (Финляндия)

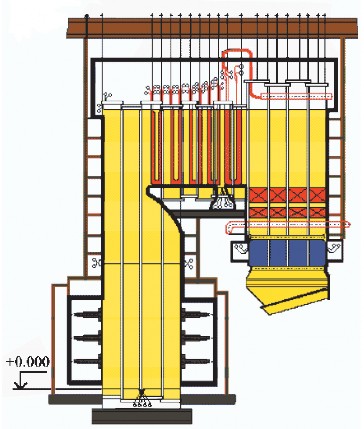

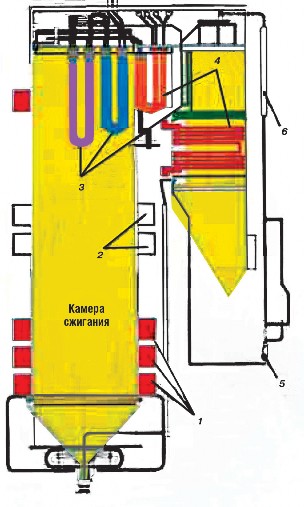

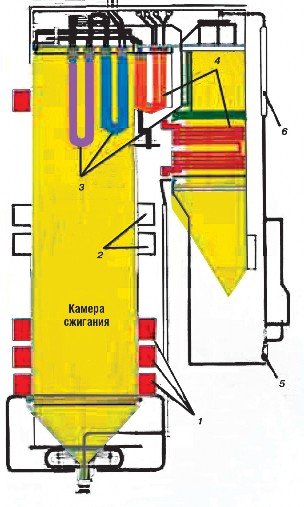

Главный элемент всей установки – многотопливный паровой котел с топкой циркулирующего кипящего слоя (рис.1). Он изготовлен и поставлен фирмой Финляндии «Квернер Полпинг». Конструкция его, предназначенная для совместного сжигания биомассы, торфа и угля, уникальна. Впервые в мире в одном таком крупном котле сжигается топливо с таким широким диапазоном рабочих свойств (теплота сгорания, влажность и др.). Для компенсации большой разницы в объемах продуктов сгорания при работе на угле используется рециркуляция дымовых газов. Паропроизводительность котла по свежему пару 194 кг/с (700 т/ч) с параметрами за котлом 16,5 МПа и 545°С. Близкие показатели по промперегреву 179 кг/с (645 т/ч), 4,0 МПа и 545°С. Тепловая мощность котла 550 МВт. Размеры топки составляют 8,5×24×40,5 при площади поперечного сечения более 200 м2. Масса элементов под давлением 3000 т, общая длина труб 270 км. Для циркуляции золы в циркулирующем кипящем слое используется три пароохладительных циклона диаметром 9,0 м. Поверхность охлаждения (нагрева) циклонов служит первой ступенью пароперегревателя свежего пара. Этим обеспечивается минимальная разность температур между топкой и циклонами. Применение циклонов с паровым охлаждением (в отличие от циклонов с водяным охлаждением) – один из первых в мировой практике случаев создания котлов подобного типа.

Рис.1. Котельная установка с циркулирующим кипящим слоем: 1 – паровой барабан; 2 – внутритопочный радиационный пароперегреватель; 3 – пароохлаждаемые циклоны; 4 – ступени пароперегревателя свежего пара; 5 – ступени промежуточного пароперегревателя; 6 – экономайзеры; 7 – регенеративный вращающийся воздухоподогреватель; 8 – дутьевые вентиляторы; 9 – топка

Котел оборудован четырьмя независимыми линиями топливоподачи. Полная нагрузка котла может быть обеспечена при работе трех линий, что увеличивает надежность топливоснабжения и всего процесса генерации пара в целом . Для подогрева, необходимого для горения воздуха, используется РВП. Он изготовлен и поставлен фирмой Хоуден Пауэр (Великобритания). Его поверхность нагрева составляет 37768 м2, а общая масса 260 т. Основное достоинство РВП – достижение более высокой эффективности работы котла при умеренном аэродинамическом сопротивлении как по воздушной, так и по газовой сторонам. (В случае применения трубчатого ВЗП оно было бы в два раза выше при более низкой выходной температуре воздуха.) Для снижения перетоков используются модернизированные эффективные уплотнения. Для уменьшения низкотемпературной коррозии «холодного» конца используются элементы с эмалевым покрытием. Для очистки поверхности РВП от золовых загрязнений используются комбинированные системы, состоящие из обдувочных аппаратов и устройств водяной обмывки. Котел оборудован двумя вентиляторами первичного воздуха аксиального типа и двумя вентиляторами первичного воздуха радиального типа. Аксиальные (осевые) выполнены одноступенчатыми с диаметром крыльчатки 1938 мм; мощность электродвигателя 1500 КВт, частота вращения 1490 об/мин.

Вследствие более высокого сопротивления газового тракта аксиальные (осевые) дымососы выполнены двухступенчатыми с диаметром крыльчатки 2438 мм. Мощность двигателя 1600 КВт, частота вращения 990 об/мин. Снижение образования NОх обеспечивается применением ступенчатого подвода воздуха. Для уменьшения выбросов SO2 в топку вводится известняк, причем при сжигании угля и торфа его вводится больше, с увеличением доли сжигания древесных отходов количество вводимого известняка снижается. Ввод известняка осуществляется пневматическим способом.

Для более глубокой денитрификации продуктов сгорания используется система селективного некаталитического восстановления (СНКВ). При достижении определенной концентрации NO (50 мг/МДж) в циклоны впрыскивается аммиак. Предусмотрена также подача его непосредственно в топку. От золы дымовые газы очищаются в четырехпольном электрофильтре.

При изготовлении котла использовались различные конструктивные материалы – от углеродистой до аустенитной нержавеющей стали марки Х10СчМоVNb91. Общая стоимость сооружения энергоустановки (блока) 240 МВт Алхомене (г.Пиетареари) примерно 1 млрд финских марок (170 млн евро) с долей финской стороны около 70%. Удельные капитальные затраты составили ориентировочно 760 евро/кВт. Проект был поддержан программой «Терми», выполняемой в рамках Евросоюза.

Трехцилиндровая паровая турбина изготовлена российскофинским консорциумом ЛМЗ-Энергико (С-Петербург–Хельсинки). Российской стороной изготовлены ЦСД и ЦНД, а также конденсатор, длина последних лопаток ЦНД достигает 1200 мм.; ЦВД поставлен фирмой Сименс, выступившей в качестве субподрядчика ЛМЗ; финская сторона поставила конденсатные насосы, циркуляционные насосы, часть подогревателей и другое вспомогательное оборудование; давление в конденсаторе, охлаждаемом морской водой, 0,002 МПа; расход воды 7,5 м3/с; конденсатор выполнен из титановых трубок общей длиной 270 км; генератор с водородным охлаждением Австрийской поставки фирмы V.A. Tech Hydro мощностью 306 МВт, V = 15,75 кВ, n = 3000 об/мин; коэффициент мощности 0,85).

Котлы с циркулирующим кипящим слоем фирмы «Такума» для сжигания отходов бумажного производства

Тенденции развития котлов малой мощности иностранными производителями в основном связаны с использованием циркулирующего кипящего слоя как способа сжигания твердого топлива.

Технологический процесс, осуществляемый в котле, показан на рис.2. Из него видно, что сжигание жидких отходов весьма сложный технологический процесс.

Некоторые из элементов этого технологического процесса могут быть использованы при разработке котлов малой мощности:

- использование генераторов, работающих на жидком топливе для подогрева воздуха;

- установка вынесенных воздухоподогревателей;

- использование плотных дозаторов для исключения подсоса воздуха под золоулавливающими устройствами и т.п.

Рис.2. Технологическая схема сжигания отходов бумажного производства

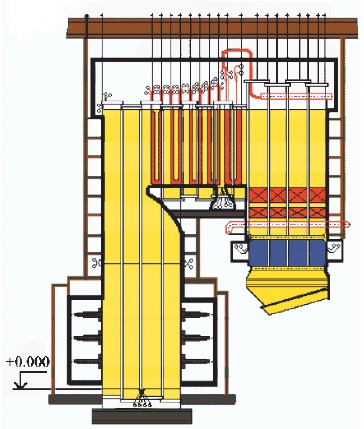

На рис.3 изображен паровой котел малой мощности для сжигания твердого топлива в кипящем слое той же фирмы «Такума». Как и в предыдущем случае, используется генератор для дополнительного подогрева воздуха. На рисунке не показано, но, вероятно, из камеры под испарителем организован возврат недогоревших частиц топлива обратно в слой.

Рис.3. Паровой котел малой мощности фирмы «Такума»

На рис.4 показан более мощный котел производительностью 43 т/ч при выработке пара 62 кгс/см2 и tпе = 460°С и сжигании гранулированных отходов.

Как и в предыдущем случае, в нем не предусматривается специальных устройств для улавливания недогоревших частиц. Это осуществляется за счет гравитационного эффекта при снижении температуры и скоростей газов в районе пароперегревателя и испарителя. Возврат частиц топлива осуществляется через дозатор под бункером с помощью вторичного воздуха. Экономайзер и воздухоподогреватель вынесены, и работают в слабозапыленном газовом потоке после санитарных золоуловителей.

Рис.4. Котел производительностью 43 т/ч для сжигания твердого топлива в кипящем слое (фирма «Такума»).Продольный разрез

Рис.5. Технологическая схема котла с ЦКС

На рис.6 показан компактный сепаратор, являющийся неотъемлемой частью топочной камеры и камеры охлаждения, которые выполнены из газоплотных панелей. Такое решение и для котлов малой мощности (в случае возможности реализации) было бы весьма полезным.

Рис.6. Внутритопочный сепаратор фирмы «Foster-Wheeler»для котлов с ЦКС

Далее следуют статьи по данной теме:

www.gigavat.com

2.5. Паровые котлы энергоблоков ТЭС

2.5. Паровые котлы энергоблоков ТЭС

В середине ХХ века развитие тепловых электростанций шло по пути увеличения единичной мощности и экономичности энергетического оборудования. При этом в 50-е годы ХХ века в СССР начали строить ТЭС с энергоблоками 100, 150 и 200 МВт, а в 60-е годы вводить в эксплуатацию на электростанциях энергоблоки мощностью 300, 500 и 800 МВт. Введен в эксплуатацию также один энергоблок мощностью 1200 МВт. В этих блоках установлены котлы на сверхкритические параметры пара.

Переход котлов на сверхкритические параметры пара диктовался экономической целесообразностью, которая определялась оптимальным балансом экономии топлива за счёт повышения термического к.п.д. цикла и удорожания оборудования и эксплуатации. Отказ от применения в мощных блоках барабанных котлов на докритические параметры пара определялся значительным ростом стоимости котла в результате увеличения массы барабана, которая для котла блока 500 МВт достигала 200 т. Монтаж и эксплуатация такого котла значительно усложняются, поэтому оптимальная мощность энергоблоков с барабанными котлами, несущими базовую нагрузку, не превышает 400 МВт. В связи с этим при создании блоков большой мощности было принято решение о переходе на прямоточные котлы сверхкритического давления.

Первые прямоточные котлы для энергоблоков 300 МВт моделей ТПП-110 и ПК-39 и котлы для энергоблоков 800 МВт моделей ТПП-200, ТПП-200-1 были изготовлены в начале 60-х годов XX века. Исполнялись они двухкорпусными. Паровые котлы ТПП-110 и ПК-39 были изготовлены с несимметричным расположением поверхностей нагрева в каждом корпусе (моноблоке).

В котле ТПП-110 в одном корпусе размещена основная часть первичного пароперегревателя, во втором корпусе – остальная

часть этого пароперегревателя и вся поверхность нагрева промежуточного пароперегревателя. При таком расположении пароперегревателей температура пара в каждом из них регулируется путем изменения соотношения «питательная вода – топливо». Дополнительно температура промежуточного пара регулируется в газопаровом теплообменнике.

Перераспределение тепловой нагрузки между корпусами, которое имеет место при регулировании температуры пара, нежелательно, поскольку при сжигании антрацитового штыба и других видов низкореакционного топлива происходит снижение температуры горячего воздуха, что приводит к увеличению потерь теплоты от недожога топлива.

В двухкорпусном паровом котле модели ПК-39, изготовленном по Т-образной схеме, первичный и промежуточный пароперегреватели расположены в четырех конвективных шахтах корпусов несимметрично к вертикальной оси котла. При изменении количества продуктов сгорания в правой и левой конвективной шахте каждого корпуса происходит перераспределение тепловосприятия первичным и промежуточным пароперегревателями, что приводит к изменению температуры пара. В двухкорпусном паровом котле с симметричными корпусами моделей ТПП-200, ТПП-200-1 конвективные шахты каждого корпуса разделены на три части вертикальными перегородками. В средней части конвективной шахты размещаются пакеты водяного экономайзера, в двух крайних – пакеты конвективного пароперегревателя высокого давления и промежуточного.

Опыт эксплуатации котлов ТПП-110 подтвердил возможность регулирования температуры первичного и промежуточного пара путем изменения соотношения «питательная вода–топливо» в каждом из корпусов. Вместе с тем при эксплуатации этих котлов наблюдалось повышенное количество их аварийных остановок. Существенно усложнялась эксплуатация котлов. Аналогичная картина наблюдалась при опытной эксплуатации котла ПК-39.

Рис. 2.13. Конструктивная схема парового котла ТПП-312А

Рис. 2.13. Конструктивная схема парового котла ТПП-312А

В дальнейшем вместо этих котлов производились двухкорпусные агрегаты, но с симметричным расположением поверхностей нагрева в корпусах – дубль-блоки (ТПП-210, ТПП-210А, ТГМП-114, ПК-41, ПК-49, П-50).

Применение двухкорпусных котлов с симметричным расположением поверхностей нагрева повышает надёжность работы энергоблока. При аварийной остановке одного из корпусов энергоблок может работать с пониженной нагрузкой на другом корпусе. Однако работа с одним корпусом менее экономична. К недостаткам двухкорпусных котлов относится также сложность схемы трубопроводов, большое количество арматуры, повышенная стоимость.

Опыт эксплуатации энергоблоков с котлами сверхкритического давления показал, что коэффициент использования агрегатов с одним корпусом не ниже, чем с двумя. Кроме того, вследствие уменьшения количества пароводяной арматуры и приборов автоматического регулирования упрощается обслуживание энергоблоков с однокорпусными котлами. Эти обстоятельства обусловили переход к производству однокорпусных котлов сверхкритического давления.

Паровой котел ТПП-312А паропроизводительностью 1000 т/ч (рис. 2.13) предназначен для работы на каменном угле в блоке с турбиной 300 МВт. Он вырабатывает перегретый пар с давлением 25 МПа и температурой 545°С и имеет к.п.д. 92%. Котел – однокорпусный, с промперегревом, П-образной компоновки с открытой призматической топочной камерой. Экраны по высоте топочной камеры разделены на четыре части: нижнюю радиационную часть, среднюю, состоящую из двух частей, и верхнюю радиационную часть. Нижняя часть топочной камеры экранирована ошипованными, покрытыми карборундом, трубами. Шлакоудаление – жидкое. На выходе из топочной камеры расположен ширмовый пароперегреватель, в конвективной шахте – конвективные пароперегреватели высокого и низкого давления. Температура пара высокого давления регулируется впрыском питательной воды, а пара низкого давления – паропаровым теплообменником. Подогрев воздуха осуществляется в регенеративных воздухоподогревателях.

Разработаны и находятся в эксплуатации следующие однокорпусные котлы сверхкритического давления: пылеугольные ТПП-312, П-57, П-67, газомазутные ТГМП-314, ТГМП324, ТГМП-344, ТГМП-204, ТГМП-1204. В 2007 году на ТКЗ «Красный котельщик» изготовлены котлы ТПП-660 паропроизводительностью 2225 т/ч и давлением пара на выходе 25 МПа для энергоблоков ТЭС «Бар» (Индия). Срок службы котлов – 50 лет.

На последнем энергоблоке ТЭС «Hemweg» в Нидерландах (см. раздел 4) установлен паровой двухпроходной котел по технологии Бенсона (рис. 2.14) паропроизводительностью при полной нагрузке 1980 т/ч, спроектированный фирмой «Mitsui Babcock Energy» и предназначенный для работы на каменном угле (как основном виде топлива) и газе в блоке с турбиной мощностью 680 МВт.

Этот радиационный прямоточный котел сверхкритического давления вырабатывает пар с давлением 26 МПа и температурой 540/568°С.

Он работает в режиме модифицированного скользящего давления, при котором давление турбины на входе регулируется до уровня, меняющегося вместе с нагрузкой энергоблока.

Котел оборудован тремя пароперегревателями с промежуточными впрыскивающими пароохладителями и двумя блоками промежуточных пароперегревателей (хотя это цикл с однократным промежуточным перегревом). Экономайзер представляет собой горизонтальный змеевик из труб с ребристой поверхностью. Первичный пароперегреватель устроен в виде одного горизонтального и одного вертикального блока. Вторичный ширмовый пароперегреватель представляет собой подвесной одноконтурный блок, а последняя ступень пароперегревателя также выполнена в виде одноконтурного подвесного блока. Температура острого пара на выходе котла 540°С. Система промежуточного пароперегревателя котла имеет две ступени – первичную и конечную. Первичная ступень включает два горизонтальных блока, конечная ступень промперегрева представлена вертикальным блоком в виде сложенного контура, расположенного в газоходе котла. На выходе котла температура перегретого пара составляет 568°С.

Рис. 2.15. Общая схема современного газомазутного парового котла ТГМП-805С3 (в разрезе)

Рис. 2.15. Общая схема современного газомазутного парового котла ТГМП-805С3 (в разрезе)

Рис. 2.14. Котел сверхкритического давления ТЭС «Hemweg» (Нидерланды) в разрезе: 1 – горелки с низким выделением NO x ; 2 – отверстия острого дутья; 3 – перегреватели высокого давления; 4 – промпароперегреватель; 5 – насос; 6 – корпус сепаратора

Рис. 2.14. Котел сверхкритического давления ТЭС «Hemweg» (Нидерланды) в разрезе: 1 – горелки с низким выделением NO x ; 2 – отверстия острого дутья; 3 – перегреватели высокого давления; 4 – промпароперегреватель; 5 – насос; 6 – корпус сепаратора

Система сажеобдувки котла состоит из 107 воздуходувок, приводимых в действие программируемым логическим контроллером. Удаление зольного остатка осуществляется скребковым конвейером, проходящим под топкой, и гидравлическим транспортом до резервуара-фильтра для зольного остатка.

Температура дымовых газов на выходе составляет около 350°С. Далее они охлаждаются до 130°С во вращающихся регенеративных воздухоподогревателях.

Конструкция котла предусматривает минимизацию выбросов NO x за счет использования горелок с низким выделением NO x и острого дутья. Достижению хороших экологических показателей способствует десульфуризация дымовых газов, позволяющая удалять SO 2 из отработанных газов.

Современный газомазутный паровой котел ТГМП-805СЗ (рис.2.15) паропроизводительностью 2650 т/ч предназначен для выработки перегретого пара с рабочим давлением 25,5 МПа и температурой 545 °C для паровой турбины мощностью 800 МВт. Котел прямоточный, газомазутный, однокорпусный, подвешен на хребтовых балках, опирающихся на колонны здания котельного отделения, и может устанавливаться в районах с сейсмичностью 8 баллов. Он имеет открытую топочную камеру призматической формы. Она образована цельносварными трубчатыми панелями, в нижней части которых размещается цельносварной горизонтальный подовый экран, а в верхней части – горизонтальный газоход, закрытый сверху цельносварным трубчатым потолочным экраном. Экраны топочной камеры разделены по высоте на нижнюю и верхнюю радиационные части.

На фронтовой и задней стенах топочной камеры котла размещены 36 газомазутных горелок. В горизонтальном газоходе последовательно по ходу газов размещены пять вертикальных конвективных поверхностей нагрева – парогенерирующая поверхность нагрева, включенная в пароводяной тракт котла до встроенной задвижки, три части пароперегревателя высокого давления, выходная ступень пароперегревателя низкого давления.

Регулирование температуры вторичного пара осуществляется с помощью рециркулирующих газов. В опускном газоходе, экранированном цельносварными трубчатыми панелями, последовательно по ходу газов размещены входная ступень пароперегревателя низкого давления и водяной экономайзер.

Одним из самых значительных достижений теплоэнергетики конца ХХ века в мире стало внедрение суперсверхкритических котлов, которые в настоящее время способны работать при давлении пара на выходе 30 МПа и температуре 600/650°С. Это стало возможным благодаря разработкам в области технологии материалов, которые могут выдерживать условия высоких температур и давлений. В «большой энергетике» уже работают котлы (их чаще называют «парогенераторами») производительностью более 4000 т/ч. Такие котлы обеспечивают паром энергоблоки 1000–1300 МВт на электростанциях в США, России, Японии и в некоторых странах Европы.

В настоящее время продолжается разработка новых моделей паровых котлов для энергоблоков ТЭС. При этом котлы конструируются как на суперсверхкритические, сверхкритические, так и докритические параметры пара. К примеру, на 2 энергоблоках ТЭС «Нейвели» (Индия) мощностью по 210 МВт каждый установлены паровые котлы Еп-690-15,4-540 ЛТ, предназначенные для работы на низкокалорийных индийских лигнитах. Это барабанные котлы с естественной циркуляцией, докритического давления с промперегревом, однокорпусные, с твердым шлако-удалением, башенного типа. Паропроизводительность такого котла 690 т/ч, параметры пара – давление 15,4 МПа на выходе из котла и 3,5 МПа на выходе из промпароперегревателя, температура пара 540°С.

ТЭС «Нейвели» (Индия) – 2×210 МВт – с котлами башенного типа Еп-690-15,4-540 ЛТ

ТЭС «Нейвели» (Индия) – 2×210 МВт – с котлами башенного типа Еп-690-15,4-540 ЛТ

Топочная камера котла открытая и оборудована 12 спаренными прямоточными многоканальными горелками, установленными на всех стенах топки в два яруса. Для очистки поверхностей нагрева установлены аппараты водяной и паровой обдувки.

Необходимо отметить, что энергетика стран СНГ базируется на применении двух типов паровых котлов – прямоточных и котлов с естественной циркуляцией. В зарубежной практике наравне с прямоточными котлами широко используются котлы с принудительной циркуляцией.

Кроме основных – паровых котлов высокого и сверхкритического давления – на ТЭС в настоящее время используются и другие типы котлов: пиковые водогрейные котлы, котлы для сжигания углей в кипящем слое, котлы с циркуляционным кипящим слоем и котлы-утилизаторы. Некоторые из них и станут прообразом котлов для будущего развития теплоэнергетики.

energetika.in.ua

Как выбрать число и мощность котлов и турбин для ТЭС?

Поделиться "Как выбрать число и мощность котлов и турбин для ТЭС?"

Начальным этапом работы над проектом является выбор типа, единичной мощности и числа основных агрегатов ТЭС.

При этом рекомендуется руководствоваться следующими основными положениями:

- максимальное использование существующей номенклатуры оборудования (выпускаемого, проектируемого и модернизируемого) для КЭС и ТЭЦ;

- обеспечение покрытия заданных значений электрических, теплофикационных и промышленных нагрузок при условии максимального удовлетворения принципа комбинированного производства;

- стремление к увеличению единичной мощности турбоагрегатов и паровых котлов как к фактору, обеспечивающему снижение удельных капиталовложений при одновременном повышении тепловой экономичности ТЭС;

- применение на проектируемой ТЭС однотипных, одинаковой мощности турбоустановок и котлов.

Тип турбогенератора и котла определяют по характеристикам объектов энергоснабжения и видом требуемых энергетических нагрузок.

Выбор единичной мощности и числа турбоагрегатов для КЭС в большинстве случаев очевиден и связан с заданным значением установленной мощности. В таком случае принципы однотипности и повышенной мощности являются определяющими.

Выбор единичных мощностей турбоустановок для отопительной или промышленно-отопительной ТЭЦ обусловлен, помимо указанных выше факторов, характером изменения тепловой нагрузки, которая зависит от климатических условий на месте сооружения станции.

К величинам, по которым может быть произведена оценка единичной мощности турбоагрегатов типа "Т", относятся:

- установленная электрическая мощность ТЭЦ – Nтэц э;

- максимальная тепловая нагрузка отборов турбины Qмах т;

- пределы изменения давления пара в регулируемых отборах турбины -(Pmin отб - Pmax отб)

Для установок промышленно-отопительного типа дополнительно должны быть учтены возможность обеспечения заданного расхода пара на технологические нужды потребителя из отборов турбины – Gпр п и требуемые параметры технологического пара – Рпр п, Тпр п.

Используя данные о турбоустановках, выбирают группу турбин, различающихся единичной номинальной электрической мощностью Nном эj и способных в количестве «n» агрегатов удовлетворить заданной величине Nтэц э. Затем для каждого j-го типа турбины в зависимости от Nном эj оценивают значение расчетного коэффициента теплофикации Aр тэцj в соотвествии с рекомендациями (смотри статью Построение графика тепловой нагрузки ТЭЦ, коэффициент теплофикации).

Выбранные величины Aр тэцj зависят от Qмах тj, которое должно быть отпущено из теплофикационных отборов турбин, предполагаемых к установке на ТЭЦ, а также расчетные температуры загрузки отборов ТнAj, температуры прямой Тпсj и обратной Тпсj сетевой воды. В таком случае, температура насыщения конденсата греющего пара при заданном температурном напоре на выходе из сетевого подогревателя dТспj равна:

Т’спj = Тпсj+dТспj

Давление насыщения в подогревателе и давление пара в камере теплофикационного отбора (с учетом потери давления в подводящем трубопроводе dPj) для рассматриваемых типов турбин определяют из соотношений.

Р’’спj = f(Т’спj) и Pотбj = Рспj + dPj

Сопоставляя полученные данные с аналогичными характеристиками турбогенераторов, выбирают отвечающий их совпадению, типоразмер турбины и связанное с ним число агрегатов. В случае необходимости, может быть произведена корректировка результатов за счет изменения (в принятом диапазоне) величины Ар тэцj.

В случае соответствия отмеченным требованиям двух или более типоразмеров турбин, предпочтение отдается агрегату большей единичной мощности.

Паропроизводительность и число энергетических котлов выбирают с учетом требований:

- для блочных КЭС и ТЭЦ принимают моноблок с котлом, обеспечивающим максимальный пропуск острого пара турбиной с учетом собственных нужд и с запасом до 3%. При выходе из работы одного блока ТЭЦ оставшиеся (с учетом работы всех ПВК) должны обеспечить средний за наиболее холодный месяц отпуск теплоты;

- для неблочных ТЭЦ, входящих в энергосистему - по максимальному расходу пара, с тем, чтобы при выходе из работы котла оставшиеся (включая ПЕК) обеспечили максимально длительный отпуск пара на производство и средний за наиболее холодный месяц отпуск теплоты на теплофикацию.

Поделиться "Как выбрать число и мощность котлов и турбин для ТЭС?"

(Visited 1 423 times, 4 visits today)

Читайте также

Что важно при разработке принципиальной тепловой схемы электростанции? В статье описаны пункты, которые нужно учитывать при разработке схемы КЭС и ТЭЦ

КЭС

При разработке ПТС конденсационной электростанции […]

Что важно при разработке принципиальной тепловой схемы электростанции? В статье описаны пункты, которые нужно учитывать при разработке схемы КЭС и ТЭЦ

КЭС

При разработке ПТС конденсационной электростанции […] План расчета принципиальной тепловой схемы тепловой электростанции Цель - научиться самостоятельно выполнять расчеты принципиальных тепловых схем современных ТЭС, навыкам выбора основного оборудования, […]

План расчета принципиальной тепловой схемы тепловой электростанции Цель - научиться самостоятельно выполнять расчеты принципиальных тепловых схем современных ТЭС, навыкам выбора основного оборудования, […] Построение графика тепловой нагрузки ТЭЦ, коэффициент теплофикации Из статьи Вы узнаете, как строить графики тепловых нагрузок ТЭЦ.

Теплофикационная нагрузка ТЭЦ включает: расход теплоты на отопление, […]

Построение графика тепловой нагрузки ТЭЦ, коэффициент теплофикации Из статьи Вы узнаете, как строить графики тепловых нагрузок ТЭЦ.

Теплофикационная нагрузка ТЭЦ включает: расход теплоты на отопление, […] Эксплуатация конденсатных насосов, пуск и останов В статье рассказывается как эксплуатировать конденсатные насосы на ТЭЦ, включая подготовку к пуску, пуск и останов на примере насосов КСВ […]

Эксплуатация конденсатных насосов, пуск и останов В статье рассказывается как эксплуатировать конденсатные насосы на ТЭЦ, включая подготовку к пуску, пуск и останов на примере насосов КСВ […] Опоры и подвески для трубопроводов низкого и высокого давления Статья о том, какие бывают опоры трубопроводов, как их выбирают и проектируют.

Крепление трубопроводов

Для крепления станционных […]

Опоры и подвески для трубопроводов низкого и высокого давления Статья о том, какие бывают опоры трубопроводов, как их выбирают и проектируют.

Крепление трубопроводов

Для крепления станционных […] Какой должен быть уклон у труб и паропроводов? Как выбрать уклоны для паропроводов, трубопроводов воды и мазутопроводов? Для чего трубопроводы ставятся с уклоном и что в этом уклоне […]

Какой должен быть уклон у труб и паропроводов? Как выбрать уклоны для паропроводов, трубопроводов воды и мазутопроводов? Для чего трубопроводы ставятся с уклоном и что в этом уклоне […]

ccpowerplant.ru

Паровые котлы энергоблоков ТЭС

В середине ХХ века развитие тепловых электростанций шло по пути увеличения единичной мощности и экономичности энергетического оборудования. При этом в 50-е годы ХХ века в СССР начали строить ТЭС с энергоблоками 100, 150 и 200 МВт, а в 60-е годы вводить в эксплуатацию на электростанциях энергоблоки мощностью 300, 500 и 800 МВт. Введен в эксплуатацию также один энергоблок мощностью 1200 МВт. В этих блоках установлены котлы на сверхкритические параметры пара.

Переход котлов на сверхкритические параметры пара диктовался экономической целесообразностью, которая определялась оптимальным балансом экономии топлива за счёт повышения термического к.п.д. цикла и удорожания оборудования и эксплуатации. Отказ от применения в мощных блоках барабанных котлов на докритические параметры пара определялся значительным ростом стоимости котла в результате увеличения массы барабана, которая для котла блока 500 МВт достигала 200 т. Монтаж и эксплуатация такого котла значительно усложняются, поэтому оптимальная мощность энергоблоков с барабанными котлами, несущими базовую нагрузку, не превышает 400 МВт. В связи с этим при создании блоков большой мощности было принято решение о переходе на прямоточные котлы сверхкритического давления.

Первые прямоточные котлы для энергоблоков 300 МВт моделей ТПП-110 и ПК-39 и котлы для энергоблоков 800 МВт моделей ТПП-200, ТПП-200-1 были изготовлены в начале 60-х годов XX века. Исполнялись они двухкорпусными. Паровые котлы ТПП-110 и ПК-39 были изготовлены с несимметричным расположением поверхностей нагрева в каждом корпусе (моноблоке).

В котле ТПП-110 в одном корпусе размещена основная часть первичного пароперегревателя, во втором корпусе – остальная

часть этого пароперегревателя и вся поверхность нагрева промежуточного пароперегревателя. При таком расположении пароперегревателей температура пара в каждом из них регулируется путем изменения соотношения «питательная вода – топливо». Дополнительно температура промежуточного пара регулируется в газопаровом теплообменнике.

Перераспределение тепловой нагрузки между корпусами, которое имеет место при регулировании температуры пара, нежелательно, поскольку при сжигании антрацитового штыба и других видов низкореакционного топлива происходит снижение температуры горячего воздуха, что приводит к увеличению потерь теплоты от недожога топлива.

В двухкорпусном паровом котле модели ПК-39, изготовленном по Т-образной схеме, первичный и промежуточный пароперегреватели расположены в четырех конвективных шахтах корпусов несимметрично к вертикальной оси котла. При изменении количества продуктов сгорания в правой и левой конвективной шахте каждого корпуса происходит перераспределение тепловосприятия первичным и промежуточным пароперегревателями, что приводит к изменению температуры пара. В двухкорпусном паровом котле с симметричными корпусами моделей ТПП-200, ТПП-200-1 конвективные шахты каждого корпуса разделены на три части вертикальными перегородками. В средней части конвективной шахты размещаются пакеты водяного экономайзера, в двух крайних – пакеты конвективного пароперегревателя высокого давления и промежуточного.

Опыт эксплуатации котлов ТПП-110 подтвердил возможность регулирования температуры первичного и промежуточного пара путем изменения соотношения «питательная вода–топливо» в каждом из корпусов. Вместе с тем при эксплуатации этих котлов наблюдалось повышенное количество их аварийных остановок. Существенно усложнялась эксплуатация котлов. Аналогичная картина наблюдалась при опытной эксплуатации котла ПК-39.

Рис. 2.13. Конструктивная схема парового котла ТПП-312А

В дальнейшем вместо этих котлов производились двухкорпусные агрегаты, но с симметричным расположением поверхностей нагрева в корпусах – дубль-блоки (ТПП-210, ТПП-210А, ТГМП-114, ПК-41, ПК-49, П-50).

Применение двухкорпусных котлов с симметричным расположением поверхностей нагрева повышает надёжность работы энергоблока. При аварийной остановке одного из корпусов энергоблок может работать с пониженной нагрузкой на другом корпусе. Однако работа с одним корпусом менее экономична. К недостаткам двухкорпусных котлов относится также сложность схемы трубопроводов, большое количество арматуры, повышенная стоимость.

Опыт эксплуатации энергоблоков с котлами сверхкритического давления показал, что коэффициент использования агрегатов с одним корпусом не ниже, чем с двумя. Кроме того, вследствие уменьшения количества пароводяной арматуры и приборов автоматического регулирования упрощается обслуживание энергоблоков с однокорпусными котлами. Эти обстоятельства обусловили переход к производству однокорпусных котлов сверхкритического давления.

Паровой котел ТПП-312А паропроизводительностью 1000 т/ч (рис. 2.13) предназначен для работы на каменном угле в блоке с турбиной 300 МВт. Он вырабатывает перегретый пар с давлением 25 МПа и температурой 545°С и имеет к.п.д. 92%. Котел – однокорпусный, с промперегревом, П-образной компоновки с открытой призматической топочной камерой. Экраны по высоте топочной камеры разделены на четыре части: нижнюю радиационную часть, среднюю, состоящую из двух частей, и верхнюю радиационную часть. Нижняя часть топочной камеры экранирована ошипованными, покрытыми карборундом, трубами. Шлакоудаление – жидкое. На выходе из топочной камеры расположен ширмовый пароперегреватель, в конвективной шахте – конвективные пароперегреватели высокого и низкого давления. Температура пара высокого давления регулируется впрыском питательной воды, а пара низкого давления – паропаровым теплообменником. Подогрев воздуха осуществляется в регенеративных воздухоподогревателях.

Разработаны и находятся в эксплуатации следующие однокорпусные котлы сверхкритического давления: пылеугольные ТПП-312, П-57, П-67, газомазутные ТГМП-314, ТГМП324, ТГМП-344, ТГМП-204, ТГМП-1204. В 2007 году на ТКЗ «Красный котельщик» изготовлены котлы ТПП-660 паропроизводительностью 2225 т/ч и давлением пара на выходе 25 МПа для энергоблоков ТЭС «Бар» (Индия). Срок службы котлов – 50 лет.

На последнем энергоблоке ТЭС «Hemweg» в Нидерландах (см. раздел 4) установлен паровой двухпроходной котел по технологии Бенсона (рис. 2.14) паропроизводительностью при полной нагрузке 1980 т/ч, спроектированный фирмой «Mitsui Babcock Energy» и предназначенный для работы на каменном угле (как основном виде топлива) и газе в блоке с турбиной мощностью 680 МВт.

Этот радиационный прямоточный котел сверхкритического давления вырабатывает пар с давлением 26 МПа и температурой 540/568°С.

Он работает в режиме модифицированного скользящего давления, при котором давление турбины на входе регулируется до уровня, меняющегося вместе с нагрузкой энергоблока.

Котел оборудован тремя пароперегревателями с промежуточными впрыскивающими пароохладителями и двумя блоками промежуточных пароперегревателей (хотя это цикл с однократным промежуточным перегревом). Экономайзер представляет собой горизонтальный змеевик из труб с ребристой поверхностью. Первичный пароперегреватель устроен в виде одного горизонтального и одного вертикального блока. Вторичный ширмовый пароперегреватель представляет собой подвесной одноконтурный блок, а последняя ступень пароперегревателя также выполнена в виде одноконтурного подвесного блока. Температура острого пара на выходе котла 540°С. Система промежуточного пароперегревателя котла имеет две ступени – первичную и конечную. Первичная ступень включает два горизонтальных блока, конечная ступень промперегрева представлена вертикальным блоком в виде сложенного контура, расположенного в газоходе котла. На выходе котла температура перегретого пара составляет 568°С.

Рис. 2.15. Общая схема современного газомазутного парового котла ТГМП-805С3 (в разрезе)

Рис. 2.14. Котел сверхкритического давления ТЭС «Hemweg» (Нидерланды) в разрезе: 1 – горелки с низким выделением NO x ; 2 – отверстия острого дутья; 3 – перегреватели высокого давления; 4 – промпароперегреватель; 5 – насос; 6 – корпус сепаратора

Система сажеобдувки котла состоит из 107 воздуходувок, приводимых в действие программируемым логическим контроллером. Удаление зольного остатка осуществляется скребковым конвейером, проходящим под топкой, и гидравлическим транспортом до резервуара-фильтра для зольного остатка.

Температура дымовых газов на выходе составляет около 350°С. Далее они охлаждаются до 130°С во вращающихся регенеративных воздухоподогревателях.

Конструкция котла предусматривает минимизацию выбросов NO x за счет использования горелок с низким выделением NO x и острого дутья. Достижению хороших экологических показателей способствует десульфуризация дымовых газов, позволяющая удалять SO 2 из отработанных газов.

Современный газомазутный паровой котел ТГМП-805СЗ (рис.2.15) паропроизводительностью 2650 т/ч предназначен для выработки перегретого пара с рабочим давлением 25,5 МПа и температурой 545 °C для паровой турбины мощностью 800 МВт. Котел прямоточный, газомазутный, однокорпусный, подвешен на хребтовых балках, опирающихся на колонны здания котельного отделения, и может устанавливаться в районах с сейсмичностью 8 баллов. Он имеет открытую топочную камеру призматической формы. Она образована цельносварными трубчатыми панелями, в нижней части которых размещается цельносварной горизонтальный подовый экран, а в верхней части – горизонтальный газоход, закрытый сверху цельносварным трубчатым потолочным экраном. Экраны топочной камеры разделены по высоте на нижнюю и верхнюю радиационные части.

На фронтовой и задней стенах топочной камеры котла размещены 36 газомазутных горелок. В горизонтальном газоходе последовательно по ходу газов размещены пять вертикальных конвективных поверхностей нагрева – парогенерирующая поверхность нагрева, включенная в пароводяной тракт котла до встроенной задвижки, три части пароперегревателя высокого давления, выходная ступень пароперегревателя низкого давления.

Регулирование температуры вторичного пара осуществляется с помощью рециркулирующих газов. В опускном газоходе, экранированном цельносварными трубчатыми панелями, последовательно по ходу газов размещены входная ступень пароперегревателя низкого давления и водяной экономайзер.

Одним из самых значительных достижений теплоэнергетики конца ХХ века в мире стало внедрение суперсверхкритических котлов, которые в настоящее время способны работать при давлении пара на выходе 30 МПа и температуре 600/650°С. Это стало возможным благодаря разработкам в области технологии материалов, которые могут выдерживать условия высоких температур и давлений. В «большой энергетике» уже работают котлы (их чаще называют «парогенераторами») производительностью более 4000 т/ч. Такие котлы обеспечивают паром энергоблоки 1000–1300 МВт на электростанциях в США, России, Японии и в некоторых странах Европы.

В настоящее время продолжается разработка новых моделей паровых котлов для энергоблоков ТЭС. При этом котлы конструируются как на суперсверхкритические, сверхкритические, так и докритические параметры пара. К примеру, на 2 энергоблоках ТЭС «Нейвели» (Индия) мощностью по 210 МВт каждый установлены паровые котлы Еп-690-15,4-540 ЛТ, предназначенные для работы на низкокалорийных индийских лигнитах. Это барабанные котлы с естественной циркуляцией, докритического давления с промперегревом, однокорпусные, с твердым шлако-удалением, башенного типа. Паропроизводительность такого котла 690 т/ч, параметры пара – давление 15,4 МПа на выходе из котла и 3,5 МПа на выходе из промпароперегревателя, температура пара 540°С.

ТЭС «Нейвели» (Индия) – 2×210 МВт – с котлами башенного типа Еп-690-15,4-540 ЛТ

Топочная камера котла открытая и оборудована 12 спаренными прямоточными многоканальными горелками, установленными на всех стенах топки в два яруса. Для очистки поверхностей нагрева установлены аппараты водяной и паровой обдувки.

Необходимо отметить, что энергетика стран СНГ базируется на применении двух типов паровых котлов – прямоточных и котлов с естественной циркуляцией. В зарубежной практике наравне с прямоточными котлами широко используются котлы с принудительной циркуляцией.

Кроме основных – паровых котлов высокого и сверхкритического давления – на ТЭС в настоящее время используются и другие типы котлов: пиковые водогрейные котлы, котлы для сжигания углей в кипящем слое, котлы с циркуляционным кипящим слоем и котлы-утилизаторы. Некоторые из них и станут прообразом котлов для будущего развития теплоэнергетики.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Паровые котлы ТЭС. Паровые котлы комбинир-х энергоуст-к.

⇐ ПредыдущаяСтр 20 из 30Следующая ⇒Паровые котлы и паровые турбины - основные агрегаты ТЭС. Паровой котел – это устройство, имеющее систему поверхностей нагрева для получения пара из непрерывно поступающей в него питательной воды путем использования теплоты, выделяющейся при сгорании топлива. В современных паровых котлах организуется факельное сжигание топлива в камерной топке, представляющей собой призматическую вертикальную шахту. Факельный способ сжигания характеризуется непрерывным движением топлива вместе с воздухом и продуктами сгорания в топочной камере.

Топливо и необходимый для его сжигания воздух вводятся в топку котла через горелки. Топка в верхней части соединяется с призматической вертикальной шахтой, называемой конвективной шахтой.

В топке, горизонтальном газоходе и конвективной шахте находятся поверхности нагрева, выполняемые в виде системы труб, в которых движется рабочая среда. В зависимости от способа передачи тепла к поверхностям нагрева их можно подразделить на следующие виды: радиационные, радиационно-конвективные, конвективные.

В топочной камере по всему периметру и по всей высоте стен обычно расположены трубные плоские системы – топочные экраны, являющиеся радиационными поверхностями нагрева.

Температура в топке в зоне горения факела достигает 1400-1600 0С. Поэтому стены топочной камеры выкладывают из огнеупорного материала, а их наружная поверхность покрывается тепловой изоляцией. Частично охладившиеся в топке продукты сгорания с температурой 900-1200 0С поступают в горизонтальный газоход, где омывают пароперегреватель, а затем направляются в конвективную шахту, в котором размещается промежуточный пароперегреватель, водяной экономайзер и последняя по ходу газов поверхность нагрева – воздухоподогреватель, котором воздух подогревается перед его подачей в топку котла. Продукты сгорания за этой поверхностью называются уходящими газами: они имеют температуру 110-160 0С. Поскольку дальнейшая утилизация тепла при такой низкой температуре нерентабельна, уходящие газы с помощью дымососа удаляются в дымовую трубу.

Большинство топок работает под небольшим разрежением 20-30 Па (2-3 мм вод.ст.) в верхней части топочной камеры. По ходу продуктов сгорания разрежение в газовом тракте увеличивается и составляет перед дымососами 2000-3000 Па, что вызывает поступление атмосферного воздуха через неплотности в стенах котла. Они разбавляют и охлаждают продукты сгорания, понижают эффективность использования тепла, кроме того, при этом растет расход электроэнергии на их привод.

В последнее время создаются котлы, работающие под наддувом, когда топочная камера и газоходы работают под избыточным давлением, создаваемым вентиляторами, а дымососы не устанавливаются. Для работы котла под наддувом он должен выполняться газоплотным.

Поверхности нагрева котлов выполняются из сталей различных марок в зависимости от параметров и характера движущейся в них среды, а также от уровня температур и агрессивности продуктов сгорания, с которыми они и находятся в контакте.

Пар-е котлы ТЭС – бараб-е и прямоточные. Барабан-е котлы изгот-т на докритич-х дав-й и имеют критич. давление =170 кгс/см2. Прямоточ-й на всех крупных станциях с закритич-ми пар-рами. Бараб-е котлы с естеств. и принудит-й циркуляцией. Комбин-ые уст-ки: ПГУ, ГТУ. Сжиг-е топлива в топке ВПГ происх-т под дав-ем до 0,7 МПа, что приводит к длит-му сокращ-ю затрат металла на тепловоспринимающ. пов-ти. После п/г прод-ты сгор-я поступают в газовую турбину на валу к-рой нах-ся воздушный компр-р и э/ген-р. Пар из п/г поступает в турбину с э/ген-ром. Выходящие из п/г прод-ты сгор-я при т-ре до 775оС и р=до 0,7МПа расшир-ся в газов-й турбине до дав-я, близкого к атмосф-му. Отраб-ие газы при т-ре =460оС поступают в ВЭК, за к-рым ух-ие газы имеют т-ру около120оС. В комбинир-й ПГУ уд-й расход топлива на 4..6% больше, чем в ПТУ. Котлы - утилиз-ры предназ-ны для использ-я тепла отходящих гозов, обычно устан-ся за мартеновскими, нагревател. и др. печами или газоген-рами. Различ-е КУ с естеств-й и принудит-й циркуляцией. Газы, отходящие от мартеновских печей, поступают в КУ снизу, омывают змеевиковый паропер-ль, проходят ч/з пучок дымогарных труб и ч/з выходную газовую камеру отводятся в дымовую трубу. В ПГУ с низконапорной паропроиз-щей уст-кой (ПГУ ННППУ) ух-щие газы ГТУ поступают в топку котла. Часть т-ты ух-х газов может быть утил-на в схеме подогрева пит-й воды между эк-ром котла и конд-ром ПТУ. В котле использ-ся жидкое (мазут, нефть) или твердое (уголь, торф) топливо.

Промежут-е охлажд-е воздуха в ГТУ снижает экон-ть ПГУ. Наиболее эфф-но прим-е простых ГТУ. При работе ПТУ совместно с ГТУ газы после газовой турбины ч-з шибер поступают к пылеуго-м горелкам котла. При автон-м режиме работы ПТУ подача воздуха в топку котла произв-ся вентил-ром первичного воздуха и осн-м дут-м вентил-м. Подогрев воздуха осущ-ся в (ТВП). При работе ГТУ вентилятор обесп-ет циркуляцию воздуха ч-з ТВП и воздуховодяные подогр-ли пит-ой воды. На режимах частичной нагр-ки предусмотрен сброс части газов после ГТУ за втор-ый паропер-ль котла. При безреген-ой схеме ПТУ подогрев пит-й воды может произв-ся в газоводяном подогр-ле, откуда пит-я вода поступает в эк-р пар-го котла. ПГУ с КУ без промперегрева в паросиловой части цикла. В таких ПГУ пар из КУ поступает непоср-но в ЦСД паровой турбины. Т-ра выхлопных газов ГТУ колеб-ся от 130 до 500° С, что позволяет получить в КУ пар с да-м 4,0- 1,4 МПа и т-рой 400-460° С.

Пиковые теплофикац-е водогрейные котлы.Водогрейные котлы изг-ют из чугуна или углеродистой стали в зав-ти от конечного в них подогрева воды. Вода подогрев-ся до 115 или 200 °С. Чугунные водогрейные котлы вып-т на дав-я до 0,6 МПа, стальные - на 1,6 и 2,5 МПа. Водогрейные котлы прим-ся для отопления, пром-х и жилищно-быт-х объектов и уст-ся или в отдельно стоящих пром-но-отопит-х котельных или в пиковых водогр-х котельных при ТЭЦ. В завис-ти от тепловой нагрузки в отдельно стоящих котельных исп-ся котлы разной произв-ти мощ-ю менее 58 МВт.

Технические характеристики и состав газообразного топлива.

Технические характеристики: плотность, взрываемость, токсичность.

Плотность газового топлива оно легче воздуха.

Относительная плотность газа – отношение плотности газа к плотности воздуха при t =0 0С и р= 0,1 МПа.

Взрываемость: смесь горючего газа с воздухом в присутствии огня может взорваться. Опасные концентрации горючего газа в воздухе зависят от хим. состава и свойства газа.

Пределы взрываемости газа:

0-5% не взрывается и не горит; 5-15% взрывается и горит; выше 15% не взрывается, но горит;

Токсичность: - это способность газового топлива вызывать отравление.

Наиболее опасными являются: СО и Н2S ( сероводород).

Почти все природные газы без запаха ( или с очень слабым запахом ). Для обнаружения утечки газа его одарируют при помощи этилмеркоптана: 16гр/1000м3.

Газовое топливо – легкое, чистое.

Качественный состав природного газа: Ch5-98%; N2-1,2%О2-влага и тяжелая фракция (C2H6,C3H8,….)

Темп-ра воспламенения : 6450С.

Достойнства: 1) высококал: теплотворная способность7950-8150 ккал/кг. 2) легок к примот-ю к сжиганию 3) мало вредных примесей: окиси Ch5, малые выхлопные газы 4)легко подается учету.

Нед-ки: 1) взрывоопасен, пожароопасен. 2)токсичен.

mykonspekts.ru

Владлен Котлер - Котлы тепловых электростанций и защита атмосферы

С. Е. Беликов, В. Р. Котлер

Котлы тепловых электростанций и защита атмосферы

Рекомендовано в качестве учебного пособия для студентов вузов и колледжей по специальности «Тепловые электростанции».

Книгу посвящаю Страдецкому Борису Евгеньевичу – Учителю, открывшему для меня мир теплотехники.

Сергей БеликовПо определению Всемирного энергетического совета, «…устойчивым является такое развитие, которое удовлетворяет потребности настоящего без нарушения возможности будущих поколений удовлетворять свои потребности» [1]. Это значит, что любые преобразования в отечественной энергетике должны быть нацелены на решение сразу двух основных проблем: во-первых, необходимо по приемлемым ценам обеспечить всё возрастающие потребности экономики в электроэнергии и, во-вторых, добиться, чтобы прирост генерирующих мощностей и функционирование действующих электростанций не снижали качество жизни российских граждан из-за ухудшения состояния окружающей среды.

Проведенные в последние годы преобразования и постепенный переход к рыночным отношениям в электроэнергетике создали условия для интенсивного наращивания генерирующих мощностей. Начато сооружение нескольких мощных энергоблоков на твердом топливе. Это, в первую очередь, энергоблок мощностью 225 МВт на Харанорской ГРЭС, усовершенствованный энергоблок мощностью 330 МВт на Каширской ГРЭС. Начата разработка новых котлов к энергоблокам на сверхкритические параметры пара на Томь-Усинской, Троицкой, Серовской и Рефтинской ГРЭС. Мощность этих блоков предположительно составит 550–660 МВт. На Новочеркасской и Череповецкой ГРЭС планируется установка котлов с циркулирующим кипящим слоем.

При техническом перевооружении действующих ТЭС на газомазутном топливе активно внедряются парогазовые установки (ПГУ). Уже несколько лет успешно работает первый блок мощностью 450 МВт на Северо-Западной ТЭЦ под Санкт-Петербургом. Реализованы проекты ПГУ на Калининградской ТЭЦ-2 и в г. Сочи. Ожидается сооружение парогазовых энергоблоков на ТЭЦ-26 Мосэнерго, Шатурской ГРЭС и ряде крупных ТЭЦ, которые пока что сжигают природный газ в котлах устаревших паротурбинных установок с КПД по выработке электроэнергии на уровне 30–35 %.

И во всех случаях учитываются не только экономическая эффективность инвестиций, но и экологические последствия реализации любого проекта. Сейчас на электростанциях работают котельные установки, спроектированные и построенные несколько десятилетий назад. В то время основой конструкции было экономичное и эффективное сжигание топлива (высокий КПД, низкие потери, долгосрочная безаварийная работа). В настоящее время, в дополнение к перечисленным, выдвигаются новые требования к оборудованию. В частности, к одному из основных элементов тепловой электростанции – котельной установке – предъявляются новые, более жесткие требования, связанные с обеспечением допустимых выбросов загрязняющих веществ в атмосферу.

«Энергетическая стратегия России на период до 2020 г.» (ЭС-2020) исходит из того, что рост спроса на электроэнергию по сравнению с 2002 г. составит 24 % в 2010 г. и 37 % в 2015-м [2]. Такой рост будет реализован, главным образом, за счет ввода новых мощностей на тепловых электростанциях. При этом ЭС-2020 предусматривает изменение структуры потребления топливно-энергетических ресурсов: рыночными методами будет снижаться гипертрофированная доля газа и, соответственно, увеличиваться доля угля при производстве электроэнергии. Это ещё больше осложнит экологическую проблему: при сжигании твердого топлива в дымовых газах содержатся золовые частицы и оксиды серы (SO2 и SO3), а количество оксидов азота (NOx) и монооксида углерода (СО) на угольных котлах больше, чем при сжигании газа. Данное обстоятельство заставляет уделять больше внимания экологическому аспекту как при проектировании новых, так и при эксплуатации действующих котельных установок.

Учитывая всё это, авторы постарались подготовить учебное пособие, в котором систематизированы и обобщены последние достижения, касающиеся начального звена технологического цикла тепловой электростанции: подготовки топлива к сжиганию, организации топочного процесса и получения пара в котлах различной конструкции. Используя результаты собственных исследований, а также наиболее значимые результаты исследований отечественных и зарубежных энергетиков в области котельной техники и экологии, авторы попытались создать новое пособие по котлам тепловых электростанций, в котором, наряду с традиционными вопросами, упор сделан на экологические характеристики котельных установок, сжигающих все виды органического топлива. Читатели не только воспримут информацию о процессах получения пара, но и познакомятся с условиями образования загрязняющих веществ при горении, методами подавления интенсивности их образования, конструкциями аппаратов для защиты атмосферы от газообразных и твердых выбросов.

Издание может быть использовано в качестве учебного пособия для студентов вузов, специализирующихся по курсу «Котельные установки ТЭС» и «Экология энергетики», а также будет полезным для повышения квалификации работников проектно-конструкторских организаций и эксплуатационного персонала тепловых электростанций.

Авторы выражают признательность научному редактору, к. т. н., доценту А. Я. Антонову, проявившему деятельное участие в создании этой книги, а также члену-корреспонденту Академии Наук России, д. т. н. Г. Г. Ольховскому за ценные указания при рецензировании рукописи.

Глава 1. Котельные установки. Назначение и классификация котлов. Особенности котлов для разных мощностей, параметров и видов топлива

Паровые котлы тепловых электростанций – это устройства, в которых химическая энергия органического топлива, превращаясь в тепловую энергию (перегретый пар), используется затем для получения механической энергии на валу турбогенератора и, соответственно, электрической энергии. Если для получения механической энергии применяется не конденсационная, а теплофикационная или противодавленческая турбина, то потребителю поступает ещё и тепловая энергия в виде технологического пара (рис. 1.1).

Рис. 1.1. Получение электроэнергии на угольной ТЭС: 1 – угольная шахта; 2 – паровой котел; 3 – паровая турбина, 4 – электрогенератор; 5 – повышающий трансформатор; 6 – конденсатор; 7 – канал охлаждающей воды; 8 – электрофильтр; 9 – дымовая труба

Кроме паровых котлов, на некоторых электростанциях можно встретить пиковые водогрейные котлы, в которых, опять же за счет сжигания органического топлива, вода только нагревается, не превращаясь в пар. Горячая вода может быть использована для технологических целей, но главное её назначение – отопление жилых и производственных помещений в холодное время года.

Таким образом, все котлы используют одно и то же рабочее тело – воду, но делятся на паровые и водогрейные. Паровые котлы, в свою очередь, можно разделить на промышленные (в них получают насыщенный или слегка перегретый пар для технологических нужд и отопления) и энергетические, перегретый пар которых используют в паровых турбинах.

В дальнейшем мы будем рассматривать только паровые котлы тепловых электростанций, то есть современные агрегаты для получения перегретого пара за счет сжигания органического топлива. Речь пойдет не только о котлах, но и котельных установках, в состав которых, кроме собственно котлов, входят вспомогательные устройства и механизмы, обеспечивающие нормальную работу основного агрегата.

Технология получения перегретого пара предполагает последовательность нескольких физических процессов. Всё начинается с подогрева питательной воды, которая поступает в котел при определенном давлении, создаваемом питательным насосом. Этот процесс происходит при однократном прохождении воды через трубы конвективной поверхности нагрева, называемой экономайзером (рис. 1.2). Подробнее о конструкции и условиях эксплуатации этого элемента котла рассказано в главе 4.

После экономайзера вода поступает в барабан, а затем в испарительные поверхности нагрева, которые располагают, как правило, в топочных камерах паровых котлов. Здесь происходит образование пара, который затем поступает в пароперегреватель (подробнее см. в гл. 4). Через обогреваемые дымовыми газами трубы пароперегревателя пар проходит однократно, а парообразующие поверхности нагрева могут быть разными. В котлах барабанного типа пароводяная смесь многократно проходит через обогреваемые трубки топочных экранов за счет естественной циркуляции или в результате многократно-принудительной циркуляции (с использованием специального насоса). В котлах, которые называют прямоточными, пароводяная смесь проходит через испарительные поверхности нагрева однократно, за счет давления, создаваемого питательным насосом.

www.libfox.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|