- 8 (495) 7487600

- 8 (495) 7487600

- 8 (925) 5552040

- 8 (925) 5552040

- Напишите нам

- Обратный звонок

Интернет магазин оборудования насосной, отопительной и водонагревательной техники №1

8.3. Радиационные и ширмовые пароперегреватели. Ширмовый пароперегреватель котла

8.3. Радиационные и ширмовые пароперегреватели

При высоких параметрах пара возникает необходимость размещения в топке радиационного или ширмового пароперегревателя. Радиационный пароперегреватель барабанных парогенераторов обычно устанавливают на потолке топки, а если этой поверхности недостаточно — и на вертикальных ее стенках по всей их высоте (рис. 43). Обычно размещают пароперегреватель на стенках, на которых установлены горелки, чаще на фронтовой стенке.

Радиационные пароперегреватели работают с большими тепловыми нагрузками и поэтому температура металла их труб выше, чем у конвективных пароперегревателей, и превышает температуру пара на 100 - 150 °С. В связи с этим радиационные пароперегреватели обычно применяют для частичного перегрева пара, завершение которого осуществ-ляется в конвективном пароперегревателе. Надежное охлаждение труб достигается применением высокой скорости пара (до 30 м/с).

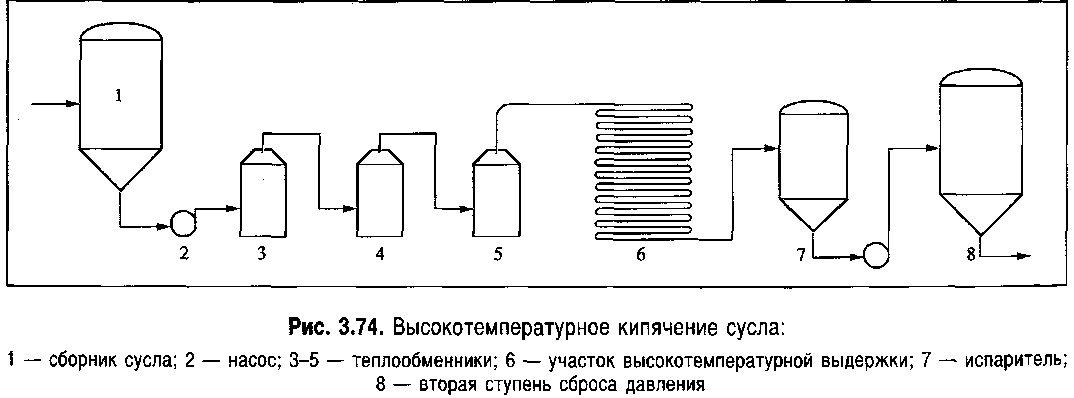

Ширмовый пароперегреватель представляет собой систему трубок, образующих плоские плотные пакеты с входными и выходными коллекторами. Ширмы размещаются вертикально или горизонтально в верхней части топки с расстоянием между коллекторами 700 - 1000 мм.

На рис. 48 показана конструкция ширм, при которой трубки ширм висят на коллекторах, подвешенных к каркасу парогенератора. Постоянство взаимного расположения ширм в топке обеспечивается соединением хомутами попарно выступающих соседних труб в месте их соприкосновения. Преимуществом вертикальных ширм является стекание налипшего на них шлака по мере утолщения его слоя.

В парогенераторах большой мощности тепловосприятие ширмовых пароперегревателей может составлять до 50 % всего тепла, необходимого для перегрева пара. Использование ширмовых пароперегревателей умень-шает поверхность нагрева настенных радиационных пароперегревателей и улучшает использование объема верхней части топочной камеры.

Рис. 48. Вертикальный ширмовый пароперегреватель:

а – клинообразная форма низа ширмы; б – горизонтальная

форма низа ширмы; 1 – трубы ширмы; 2 – камера;

3 – обвязочные трубы; 4 – хомут

8.4. Компоновка пароперегревателя

Имеется большое разнообразие конструкций пароперегревателя. На рис. 49 показаны наиболее часто применяемые схемы, конструкции и компоновки пароперегревателей.

Пароперегреватель парогенератора среднего давления с параметрами Р = 3,9 МПа, t = 440 °С обычно конвективный, с вертикальными змеевиками; он размещается за фестоном или за конвективным испарительным пучком (рис. 49а). Для защиты металла выходных змеевиков от чрезмерно высокой температуры пароперегреватель выполняется по смешанной противоточно-прямоточной схеме. Выравнивание температуры пара, поступающего в прямоточную часть пароперегревателя, осуществляется в выходном коллекторе противоточной части и во входном коллекторе прямоточной части. При наличии перед пароперегревателем только фестона неравномерность температур по ширине топки сохраняется и на входе продуктов сгорания в пароперегреватель. Повышенная местная температура продуктов сгорания может явиться причиной шлакования пароперегревателя, которое также возможно и при общем увеличении температур в топке. В целях уменьшения опасности зашлаковывания пароперегревателя применяется разрядка его передних рядов — фестонирование.

Рис. 49. Схемы пароперегревателей:

а – среднего давления; б – высокого давления; в – прямоточного котла;

1 – барабан; 2 – конвективный пароперегреватель; 3 – ширмовый

пароперегреватель; 4 – потолочный пароперегреватель;

5 – настенный пароперегреватель; 6 – экраны топочной камеры

В парогенераторах высокого давления с параметрами Р = 9,8 и 13,7 МПа и t = 510 и 540 °С пароперегреватель состоит из двух частей, конвективной и ширмовой (рис. 49б). Ширмовый пароперегреватель с вертикальными панелями размещен в верхней части топки перед фестоном. Конвективный пароперегреватель с вертикальными змеевиками размещается в горизонтальном газоходе за фестоном. Обе части пароперегревателя включаются по пару последовательно. При этом первым по ходу пара включается ширмовый пароперегреватель, работающий в более тяжелых условиях. Насыщенный пар из барабана проходит через небольшую поверхность радиационного пароперегрева-теля, расположенную на потолке топки, затем поступает в ширмовый пароперегреватель, а из него — в конвективный пароперегреватель. Конвективный пароперегреватель включен по смешанной схеме, так что его выходные змеевики расположены в области умеренных температур продуктов сгорания. Описанные конструкция и компоновка пароперегре-вателя являются оптимальными для парогенераторов высокого давления и обеспечивают высокую надежность его работы. Пароперегреватель прямоточного котла (рис. 49в) состоит из радиационных настенного 5 и потолочного 4 пароперегревателей, полурадиационного – ширмового 3 и двух ступеней конвективного 2 пароперегревателя. Все ступени включены последовательно, прямоточная часть конвективного пароперегревателя располагается в горизонтальном газоходе, а противоточная – в конвективной шахте.

studfiles.net

Ширмовой пароперегреватель - Большая Энциклопедия Нефти и Газа, статья, страница 4

Ширмовой пароперегреватель

Cтраница 4

Кроме конвективных и радиационных, различают еще полурадиационные - ширмовые пароперегреватели; их располагают между радиационными и конвективными поверхностями нагрева. [47]

В горизонтальных газоходах последовательно по ходу продуктов сгорания расположены ширмовые пароперегреватели и конвективный пакет первичного перегрева, пакет промежуточного пароперегревателя и выходная конвективная ступень первичного пароперегревателя. Начальный первичный перегрев осуществляется в потолочном экране и радиационном пароперегревателе. Температуру первичного перегрева регулируют впрыском собственного конденсата. Температура промежуточного перегрева не регулируется и снижается при понижении нагрузки, но в приемлемых пределах. Экономайзер одноступенчатый с камерами, расположенными в газоходе. [49]

Шлакование экранных испарительных поверхностей повышает температуру газон в районе ширмового пароперегревателя и выбывает рост температуры перегрева. [51]

В [165] приведены результаты исследования износа труб и тепловосприятия ширмового пароперегревателя сланцевого котла ТП-17 при его комбинированной очистке в эксплуатационных условиях в варианте: уравновешенное низкочастотное встряхивание ( СУНЧВ) в сочетании с водяной очисткой глубоковыдвижными аппаратами. СУНЧВ включается через каждые 2 ч, а аппараты водной очистки через каждые 240 ч, используется вода с давлением 0 5 МПа перед аппаратами. Частота вращения аппаратов 16 об / мин, а скорость поступательного движения - 0 76 м / мин. В сопловой головке имеется четыре сопла с диаметром 5 мм. [52]

Уравнение ( 284) дает возможность определить количество воспринятого ширмовым пароперегревателем тепла, задаваясь приращением в нем теплосодержания пара. Уравнение ( 285) определяет количество воспринятого ширмовым перегревателем тепла как сумму тепла, воспринятого за счет непосредственного излучения из топки, и тепла, воспринятого за счет конвекции от газов к стенке и межтрубного излучения. [53]

Из формулы ( 286) следует, что при расчете ширмового пароперегревателя необходимо знать конструктивные его характеристики - высоту, глубину и расстояния между отдельными ширмами. При определении этих размеров необходимо учесть, что высота ширм и их количество определяют скорость газов между ширмами, а общее число труб в ширме - скорость пара. Задаваясь скоростью газов в пределах 4 - 7 м / сек, подсчитывают живое сечение для их прохода, а затем и высоту ширм. Что касается скорости пара, то для поддержания температуры стенок труб в допустимых пределах она должна быть выбрана такой, чтобы значение коэффициента теплоотдачи от стенки к пару было не менее 2500 ккал / м2 - ч-град. Расстояние по фронту между отдельными ширмами должно составлять от 700 до 900 мм. Ширмы изготовляют из гладких труб с внутренним диаметром 28 - 32 мм и толщиной стенки 5 мм. [54]

Ограничение режима нередко считают необходимым из-за затягивания факела в область ширмового пароперегревателя и конвективного газохода. Само по себе это опасение неосновательно. Ограничение режима вне учета этих факторов может свидетельствовать лишь об осторожности экспериментатора, но никак не о мотивированности его действий. [55]

После ВРЧ пар опять разделяется на четыре подпотока и направляется в ширмовые пароперегреватели I и II ступени, расположенные в поворотном газоходе. Ширмовый пароперегреватель II ступени состоит из 44 ширм из труб 032X5 мм ( сталь Х18Н12Т), причем в каждом подпотоке по 11 ширм, включенных прямотоком. Ширмы II ступени размещены в газоходе посередине между ширмами I ступени. [56]

Это значит, что через час после начала работы котла трубы ширмового пароперегревателя будут покрыты слоем расплавленной соли толщиной около 30 мкм. Эта цифра, видимо, завышена, так как получена в предположении, что все щелочи, содержащиеся в угле, полностью испаряются в топке. [57]

Неравномерность охлаждения газового потока в плоской топке сказывается также на работе ширмового пароперегревателя, в средних ширмах которого температура на 50 - 70 С выше, чем в крайних. Имеющийся на ширмовомпароперегревателе котла ТГМ-94 промежуточный коллектор не облегчает положения вследствие того, что пар из первого ряда ширм проходит во второй транзитом, не перемешиваясь в этом коллекторе. [59]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Способ защиты ширмового пароперегревателя котла

Использование: теплоэнергетика, защита поверхностей нагрева ширмовых пароперегревателей в котлах. Сущность изобретения: змеевики ширмового пароперегревателя, размещенные в зоне максимальных температур газового потока, защищаются теплоизоляционным покрытием. В качестве покрытия используют хромитовую или хромомагнезитовую массу. Предварительно на внешнюю поверхность змеевиков ширмового пароперегревателя навивают проволоку. Оребренная таким образом часть змеевика покрывается слоем обмазки. 4 ил.

Изобретение относится к теплоэнергетике и может быть использовано в конструкциях ширмовых пароперегревателей энергетических котлов.

Известны способы повышения надежности работы ширмовых пароперегревателей за счет укорачивания внешних змеевиков, защиты их обрамляющими трубами низкотемпературных поверхностей, защиты внешних змеевиков обрамляющими трубами большего диаметра, включенными параллельно защищаемым змеевикам, а также за счет защиты обрамляющими трубами из более жаропрочной стали, чем остальные трубы ширмы (Теплоэнергетика. 1972, N 3, с.20-25). Все это связано либо с усложнением компоновки, либо с усложнением конструкции и ее изготовления и соответственно с удорожанием поверхности. Известны ширмовые поверхности нагрева, в которых с целью повышения надежности работы внешних змеевиков ширмы выход пара с этих змеевиков заведен в узкое сечение эжектора, установленного на выходе пара из выпускного коллектора (авт. св. N 434221, кл. F 22 G 3/00, F 22 B 37/34). Данное устройство усложняет конструкцию и ведет к повышению сопротивления тракта пароперегревателя, что снижает экономичность работы цикла. Цель изобретения - повышение надежности работы внешних змеевиков ширмовой поверхности (обычной), т.е. способ поддержания температуры металла труб внешних змеевиков (змеевики с наибольшим тепловосприятием) ниже определенной величины (температура начала окалинообразования), определяемой маркой стали. Паровые энергетические котлы в большинстве своем работают на двух видах топлива: основном и резервном, а именно, уголь и природный газ, мазут и газ. Ширмы пароперегревателя рассчитываются на более загрязняющее топливо (уголь, мазут), а при длительной работе на резервном топливе (газе) для обеспечения надежности работы ширмового пароперегревателя выходные пакеты размещаются в центре газохода (если нет разделения топки на две камеры двусветным экраном) и защищаются увеличенным по сравнению с работой на основном топливе впрыском конденсата, а входные пакеты размещаются по краям газохода, т.е. в областях с пониженной температурой газов. Увеличенный впрыск обусловлен тем, что при чистых поверхностях нагрева (при длительной работе на газе происходит самоочищение) теплопередача и излучением и конвекцией увеличивается, а следовательно, и увеличивается средняя выходная температура пара. Из работ ("Тепловые неравномерности пароперегревателей", Энергетическое машиностроение, 1979, N 4 НИИЭинформэнергомаш) известно, что после эффективной очистки пароперегревателя разбежка температур достигает 30-33оС. При частично загрязненных поверхностях разбежка температур пара снижается - 5-18оС. Отсутствие очистки приводит к интенсивному загрязнению поверхности нагрева, особенно в зоне максимальных температур газов, в результате чего температура пара на выходе из пакетов, расположенных в этой зоне, значительно ниже средней (Данные по котлу ТКП-3, Д-200 т/ч, Р = 33 кг/см2, tпе = = 400оС, челябинский бурый уголь). Для крупных котлов при больших неравномерностях температурного поля газов при работе на природном газе (и на других топливах после эффективной очистки, ремонта) разбежка температур может достигать и более 33оС. Следовательно, уровень выходных температур пара во внешних змеевиках при длительной работе на газе по сравнению, например, с углем вырастает еще более (увеличивается средняя по пакету выходная температура пара плюс увеличивается разбежка температур пара). На фиг. 1 схематически показана ширма пароперегревателя, состоящая из змеевиков различной длины и входного и выходного коллекторов; на фиг.2 - узел I на фиг.1, где в большем масштабе даны первые со стороны топки змеевики; на фиг. 3 - разрез А-А на фиг.2; на фиг.4 - тот же разрез, но уже с нанесенным защитным слоем обмазки. Змеевики, например, из труб диаметром 32 х 4, шаг труб в ширме 35-40 мм. Первые три змеевика со стороны топки имеют оребрение из навитой на внешнюю поверхность труб проволоки диаметром 1,0-1,5 мм с точечной приваркой проволоки к трубе. Шаг навивки 15-20 мм. Оребренная часть змеевиков покрыта обмазкой толщиной 1,5 мм. При заводском изготовлении ширм первые (внешние) три змеевика еще до гибки оребряются на предполагаемую длину (освещенная со стороны топки длина змеевика) с помощью навивки и точечной приварки на специальном станке, потом гнутся в соответствии с чертежами змеевиков, а потом вместе с остальными змеевиками без навивки привариваются к коллекторам. Нанесение обмазки может осуществляться уже на смонтированных ширмах, на котле. Это возможный пример выполнения способа защиты внешних змеевиков. Возможны и другие варианты выполнения нанесения защитного покрытия, о чем уже указывалось в описании изобретения. При защите чистой поверхности внешних змеевиков слоем загрязнений теплопередача в них конвекцией и излучением межширмового объема снижается, снижается и удельное тепловосприятие из топки и, следовательно, снижается выходная температура пара из внешних змеевиков ширмы, и снижается температура металла труб этих змеевиков. Следовательно, при работе, например, пылегазового котла длительное время на природном газе необходимо для ликвидации выбегов температуры металла внешних змеевиков ширмы, смотрящих в топку, покрывать эти змеевики защитным слоем, создающим термическое сопротивление для теплового потока. В качестве материала, наносимого на внешние змеевики, можно использовать хромитовую либо хром-магнезитовую массу, наносимую способом "побелки" за несколько раз. При заводском изготовлении возможно для внешних змеевиков нанесение на внешней поверхности труб змеевиков определенной шероховатости способом насечки, накатки, либо микрошипования. Данный способ защиты внешних змеевиков по сравнению с известными способами более надежен, не связан с усложнением конструкции, реализация его не связана с существенным удорожанием ширмового пароперегревателя.Формула изобретения

СПОСОБ ЗАЩИТЫ ШИРМОВОГО ПАРОПЕРЕГРЕВАТЕЛЯ КОТЛА путем понижения температуры стенок змеевиков, отличающийся тем, что, с целью повышения надежности и экономичности, температуру понижают в змеевиках, размещенных в зоне максимальных температур газового потока, путем нанесения на них теплоизоляционного покрытия, причем в качестве последнего используют хромитовую или хромомагнезитовую массу.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Похожие патенты:

Изобретение относится к энергетике и может быть использовано в котлах, сжигающих высокосернистые мазуты

Изобретение относится к энергетике и м.б

Изобретение относится к энергетике и может быть использовано в котлах, имеющих пароперегревательные поверхности нагрева Цель изобретения - повышение надежности и снижение габаритов и металлоемкости

Изобретение относится к теплотехнике и позволяет повысить эксплуатационную надежность пароперегревателя, расположенного в кипящем слое (КС) зернистого материала

Изобретение относится к области теплоэнергетики и может быть использовано в конструкциях барабанных котлов, имеющих развитую конвективную поверхность нагрева

Изобретение относится к области тепловой энергетики и может быть использовано в конструкции паровых котлов

Изобретение относится к теплоэнергетике и может быть использовано в парогенераторостроении

Изобретение относится к энергетике и может быть использовано при проектировании сепараторов-пароперегревателей турбоустановок атомных электростанций. Сущность изобретения: сепаратор влаги содержит вертикальный корпус, в боковой стенке которого установлен патрубок подвода влажного пара, а также сепарационные блоки, установленные в корпусе с образованием верхнего горизонтального ряда и, по меньшей мере, одного нижнего горизонтального ряда, расположенного по высоте корпуса на уровне патрубка подвода влажного пара, причем в каждом ряду сепарационные блоки соединены с патрубком отвода сепарата, установленным в нижней стенке корпуса, а сепарационные блоки нижнего ряда соединены с патрубком отвода сепарата через гидрозатворы. Сепарационные блоки верхнего ряда установлены с наклоном к боковой стенке корпуса и соединены с патрубком отвода сепарата через дополнительные гидрозатворы. При таком выполнении сепаратора влаги обеспечивается равномерность отвода осушенного пара и интенсивная сепарация пара в блоках. При этом исключается поворотная камера влажного пара и обеспечивается равномерность раздачи влажного пара по сепарационным пакетам, что снижает металлоемкость сепаратора-пароперегревателя. 4 ил.

Изобретение относится к энергетике и может быть использовано при проектировании сепараторов-пароперегревателей турбоустановок атомных электростанций. Сущность изобретения: сепаратор-пароперегреватель содержит вертикальный корпус, в нижней части которого размещены сепарационные блоки, а в верхней последовательно по высоте корпуса установлены пароперегреватели первой и второй ступеней. Каждый пароперегреватель имеет пучок труб, подключенных к вертикальному коллектору, выполненному с торцевым люк-лазом. Люк-лаз для пароперегревателя первой и второй ступеней выполнены соответственно в нижней части и в верхней части коллектора. В корпусе в зоне проема в сепарационном блоке и в зоне, расположенной выше пароперегревателя второй ступени, выполнены дополнительные люки-лазы. Выполнение люка-лаза пароперегревателя первой ступени в нижней части коллектора позволяет перенести обслуживание пароперегревателя первой ступени в зону, расположенную под пароперегревателями, и максимально сблизить коллекторы пароперегревателей между собой. Это уменьшит как габариты корпуса по высоте, так и металлоемкость сепаратора-пароперегревателя. Однако для обслуживания пароперегревателя первой ступени необходим доступ к его люку-лазу, поэтому в корпусе в зоне проема в сепарационном блоке выполнен дополнительный люк-лаз. 1 з.п. ф-лы, 4 ил.

Изобретение относится к энергетике и может быть использовано при проектировании сепараторов-пароперегревателей турбоустановок атомных электростанций. Сущность изобретения: в боковой стенке вертикального корпуса установлен патрубок подвода влажного пара. Сепарационные блоки расположены кольцевым рядом внутри корпуса и образуют с его боковой стенкой входную камеру. Сепаратор влаги имеет устройство предварительной сепарации влаги в виде направляющих листов, установленных во входной камере с образованием соответствующих влагоперепускных полостей относительно боковой стенки корпуса. Направляющие листы устройства предварительной сепарации установлены во входной камере последовательно в направлении от патрубка подвода влажного пара до диаметрально противоположной стороны, при этом задняя вертикальная кромка каждого предыдущего направляющего листа прикреплена к боковой стенке корпуса, а передняя вертикальная кромка каждого последующего листа установлена относительно задней вертикальной кромки предыдущего направляющего листа с образованием влагозаборного проема, который сообщен с соответствующими влагоперепускными полостями устройства предварительной сепарации влаги. Такая конструкция сепаратора влаги позволит снизить его габариты по высоте и повысить эффективность работы устройства предварительной сепарации влаги. 1 з.п. ф-лы, 3 ил.

Изобретение относится к оборудованию для бань стационарного и мобильного типов, а также для обогрева бытовых и производственных помещений. Технический результат - повышение теплоотдачи продуктов сгорания топлива, упрощение конструкции с обеспечением возможности получения перегретого пара с регулируемой температурой и влажностью. Пароиспаритель для банных печей содержит вертикально ориентированный корпус, образованный внешней и внутренней обечайками, установленными с радиальным зазором по отношению друг к другу с образованием между ними кольцевого зазора для парообразующей жидкости и соединенными между собой по торцам. Нижняя часть корпуса пароиспарителя выполнена профилированной с посадочным местом для состыковки с выходной частью печной трубы, а верхняя часть корпуса парогенератора выполнена профилированной для состыковки с входной частью дымохода. В кольцевой зазор между обечайками открываются патрубки для подачи парообразующей жидкости внутрь кольцевого зазора и отвода из него пара, при этом внутри корпуса пароиспарителя, с радиальным зазором между его стенками и стенками внутренней обечайки, установлен рассекатель потока печных газов, поступающих из выходной части печной трубы. 6 з.п. ф-лы, 3 ил.

Изобретение относится к теплоэнергетике и может быть использовано в конструкциях ширмовых пароперегревателей энергетических котлов

www.findpatent.ru

12_Paroperegrevateli

339

12.КОНСТРУКЦИИ ПАРОПЕРЕГРЕВАТЕЛЕЙ И ИХ КОМПОНОВКА

12.1.Виды пароперегревателей

Пароперегреватель предназначен для перегрева поступающего в него насыщенного пара до заданной температуры. Он является одним из наибо- лее ответственных элементов котла, так как температура пара здесь дости- гает наибольших значений и металл пароперегревателя работает в услови- ях, близких к предельно допустимым.

По виду тепловосприятия различают конвективные пароперегревате- ли, располагаемые в конвективных газоходах котла и получающие теплоту конвекцией, радиационные, размещаемые на стенах и потолке топочной камеры и горизонтального газохода и получающие тепло радиацией от вы- соконагретых газов, иполурадиационные ширмовые пароперегреватели; их

располагают в верхней части топки на входе в горизонтальный газоход в виде плоских ширм, собранных из пароперегревательных труб, находящих- ся друг за другом в одном ряду.

По назначению пароперегреватели делят на основные, в которых пе- регревается пар высокого и сверхкритического давления, ипромежуточ- ные – для повторного(вторичного) перегрева пара, частично отработавше- го в турбине.

Конвективные пароперегреватели. Их выполняют из стальных труб наружным диаметром 32–42 мм для высокого и сверхкритического давле- ния и толщиной стенки 5–7 мм. В промежуточных пароперегревателях при более низком давлении пара используют диаметр труб 42–50 мм при тол- щине стенки 4–5 мм. Обычно для пароперегревателей применяют гладкие трубы. Они проще в производстве и дешевле ребристых. Гладкие трубы меньше подвержены наружным отложениям и легче от них освобождаются. Недостаток гладкотрубных поверхностей нагрева – ограничение удельного тепловосприятия при умеренных скоростях газового потока. Учитывая, что

теплопередача через поверхность нагрева лимитируется теплообменом снаружи, посколькуα1 << α2 , оребрению следует подвергать наружную

поверхность труб. Поэтому в ряде случаев заводы применяют продольное оребрение в видеплавниковых труб (рис. 13,1, а) и поперечное оребрениес

поперечными кольцевыми ребрами (рис. 13.1, б).

На мощных энергетических блоках применяется промежуточный пе- регрев пара. При относительно низком давлении пара промежуточного пе- регрева(3–4 МПа) гидравлическое сопротивление промежуточного паро- перегревателя должно быть небольшим(0,2–0,3 МПа). Это ограничивает массовую скорость пара при большом удельном объеме его, требует при- менения труб большего диаметра, что снижает коэффициент теплоотдачи на внутренней стороне. Низкие значения внутреннего коэффициента теп- лоотдачиα2 при интенсивном наружном обогреве поверхности промперег-

340

ревателя, особенно в выходной его части, вызывают в ряде случаев недо- пустимое повышение температуры перлитной стали, из которой выполня- ется пароперегреватель. Уменьшить температуру стенки такого паропере- гревателя можно, расположив его в зоне умеренного обогрева, однако это связано с уменьшением температурного напора и значительным увеличе- нием его поверхности нагрева, что экономически невыгодно. Интенсифи-

цировать внутренний теплообмен можно применением труб с внутренним продольным оребрением (рис. 13.1, в). Такая конструкция, развивая внут- реннюю поверхность, обеспечивает повышенный отвод теплоты к пару и уменьшает температуру стенки.

S 2

S1S1

Рис. 12.1. Трубы пароперегревателя с разной системой оребрения: а – плавниковые; б – с поперечным кольцевым оребрением; в – с внутренним продольным оребрением

Из труб пароперегревателя образуют змеевики с радиусами гибов труб не менее 1, 9d . Концы змеевиков приваривают к входному и выход-

ному коллекторам круглого сечения. Так образуютсязмеевиковые паке- ты перегревателя. Для достижения максимальной компактности гибы змеевиков выполняют различной формы(рис. 12.2). Различают змеевики одно- и многорядные(рис. 12.3). Они отличаются числом рядов парал- лельных труб, выходящих из коллектора. При большой тепловой мощно- сти котла змеевики пароперегревателя выполняют обычно втри-четыреряда труб, при этом затрудняются условия для приварки концов труб в коллекторе, увеличивается число сверлений в нем и уменьшается его прочность.

|

|

| 341 |

|

|

|

|

| |

L |

| 0,7L | 0,7L |

|

|

|

|

|

|

а) |

| б) | в) | а) | б) |

| в) | г) |

|

Рис. 12.2. Конфигурация змеевиков паро- | Рис. 12.3. Типы змеевиков пароперегревате- | ||||||||

перегревателя: а – прямые; б ив – уплот- лей: а – однорядный.; б – двухрядный; в – | |||||||||

ненные |

|

|

| трехрядный; г – четырехрядный |

|

| |||

В зависимости от направления движения потоков пара и продуктов сго- | |||||||||

рания в пакетах перегревателя различают прямоточные, противоточные и | |||||||||

смешанные схемы движения (рис. 12.4). Часто такое название дают собствен- | |||||||||

но пакету перегревателя. |

|

| В противоточном па- | ||||||

|

|

|

|

| кете | ||||

|

|

|

|

| пароперегревателя | ||||

|

|

|

|

| (рис. 12.4, а) достигается | ||||

|

|

|

|

| максимальный температур- | ||||

|

|

|

|

| ный напор между продук- | ||||

а) | б) |

| в) | г) | тами сгорания и паром, что | ||||

| уменьшает поверхность на- | ||||||||

Рис. 12.4. Схемы взаимного движения пара и про- | грева и расход металла. Не- | ||||||||

дуктов сгорания | в | конвективных пароперегревате- | достатком | схемы | является | ||||

лях: а – противоточное; | б – прямоточное; | в и г– | опасность | пережога | по- | ||||

смешанное |

|

|

|

| |||||

|

|

|

| следних по ходу пара уча- | |||||

|

|

|

|

| |||||

стков змеевиков, так как здесь пар наиболее высокой температуры встре- | |||||||||

чается с продуктами сгорания, также имеющими наибольшую темпера- | |||||||||

туру, и металл труб находится в тяжелых температурных условиях. При | |||||||||

прямотоке (рис. 12.4, б) температурный напор получается меньше, чем | |||||||||

при противотоке, и соответственно увеличивается необходимая поверх- | |||||||||

ность нагрева. Однако условия работы металла лучше, так как участки | |||||||||

змеевиков с наибольшей температурой пара обогреваются продуктами | |||||||||

сгорания, уже частично охлажденными. Оптимальных условий надежно- | |||||||||

сти и умеренной стоимости конвективного пароперегревателя достигают | |||||||||

в смешанной схеме взаимного движения(рис. 12.4, в, г). По схеме проти- | |||||||||

вотока работают только конвективные поверхности, омываемые газами | |||||||||

температурой не выше 600–850 °С в зависимости от качества металла. | |||||||||

Наибольшая скорость пара и, следовательно, наиболее интенсивное ох- | |||||||||

342

лаждение металла предусматриваются в выходных по пару змеевиковых пакетах.

Змеевики пароперегревателей располагают вертикально и горизон- тально. Вертикальные змеевиковые пароперегреватели размещают в го- ризонтальном газоходе котла. Они более удобны в конструктивном от- ношении, проще и надежнее их крепление, меньше подвержены шлако- ванию, но недренируемы, т. е. при останове котла и конденсации пара невозможен слив конденсата из нижних частей змеевиков, что затрудня- ет ремонт и последующий пуск в эксплуатацию. Горизонтальные пакеты пароперегревателя, находящиеся в верхней части конвективной шахты, наоборот, более сложны в креплении, более подвержены наружному за- грязнению, особенно при многозольном топливе, но они допускают пол- ный слив конденсата из поверхности нагрева, что упрощает эксплуата- цию.

В зависимости от расположения змеевиков пароперегревателей при- меняют различные способы их крепления. В вертикальных пароперегревате- лях верхние петля удерживаются на потолочных трубах, которые в свою очередь крепятся к каркасу, либо их подвешивают непосредственно к опо- рам каркаса(рис. 12.5).

Ряс. 12.5. Крепление вертикального конвективного пароперегревателя: 1 – змеевики; 2

– подвесные планки; 3 – верхние изгибы труб; 4 – потолочные трубы; 5 – дистанцио- нирующие гребенки; 6 – опорные планки

| 343 |

|

|

|

| |

8 | Горизонтальные | пароперегреватели, | ||||

7 | работающие | при | температуре | продуктов | ||

сгорания ниже 700°С закрепляют на штам- | ||||||

| ||||||

| пованных из жаропрочных листов стойках | |||||

6 | (рис. 12.7). При более высокой температуре | |||||

| стойки, особенно газомазутных паровых | |||||

5 | котлов, подвергаются интенсивной высоко- | |||||

4 | температурной газовой коррозии. Поэтому | |||||

3 | горизонтальные пакеты закрепляют на под- | |||||

весных трубах, включенных в водопаровой | ||||||

| ||||||

2 | тракт (рис. 12.8). Для этой цели применяют | |||||

1 | трубы того | же диаметра, что и | основные | |||

трубы поверхности нагрева, с приваренны- | ||||||

| ||||||

| ми к ним в шахматном порядке опорными | |||||

Рис. 12.6. Вертикальный промежу- | планками. |

|

|

|

| |

Радиационные | пароперегреватели. | |||||

точный пароперегреватель: 1 – | Настенные поверхности радиационного те- | |||||

трубы пакета; 2 – разводка газо- | пловосприятия, как правило, используются | |||||

плотного потолка; 3 – огнеупорная | на начальном этапе процесса нагрева пара в | |||||

уплотнительная масса; 4 – | ||||||

уплотняющий короб; 5 – обвязка | котле (в них подается насыщенный пар из | |||||

труб; 6 – подвеска; 7, 8 – входные и | барабана). |

|

|

|

| |

выходные коллекторы |

|

|

|

|

| |

Рис. 12.7. Конструкции крепления трубных пакетов перегревателя: а – на опорной балке; б – на собственном коллекторе; 1 – нижний коллектор; 2 – роликовая опора; 3 – опорная горизонтальная балка с воздушным охлаждением; 4 – трубы поверхности нагрева; 5 – опорная стопка; 6 – опорная конструкция для стоек5; обмуровка котлов условно не пока-

зана

|

| 344 |

|

|

|

|

|

1 |

|

| В прямоточных котлах на- | ||||

| 2 |

| стенный |

| пароперегреватель | за- | |

2 |

|

| нимает | обычно верхнюю часть | |||

5 |

| топки, включая потолок, а также | |||||

|

| ||||||

1 | 1 |

| стены горизонтального | газохода | |||

|

| и поворотной камеры. | В газо- | ||||

|

|

| |||||

| 140 | 140 | плотных котлах к ним добавля- | ||||

|

| б) | |||||

3 |

| ются экранированные стены кон- | |||||

|

| вективной шахты. В барабанных | |||||

|

|

| |||||

| 4 а) |

| котлах | с | паропроизводительно- | ||

|

| стью D ≤420 т/ч настенный па- | |||||

Рис. 12.8. Крепление горизонтального конвективного | |||||||

пароперегревателя на подвесых трубах: а – общая | роперегреватель чаще всего раз- | ||||||

схема; б – выполнение крепления; 1 – трубы горизон- | мещают на потолке топки и гори- | ||||||

тального пакета; 2 – подвесные трубы; 3 – коллекто- | зонтального газохода, от фронто- | ||||||

ры подвесных труб; 4 – входной коллектор перегре- | вой стены топки до задней стенки | ||||||

вателя; 5 – опорные планки |

| поворотной камеры. В новых мо- | |||||

|

|

| |||||

дификациях барабанных паровых котлов при D ≤500 т/ч размеры настенных | |||||||

поверхностей существенно увеличены за счет экранирования боковых и задней | |||||||

стен поворотной камеры, а также боковых стен горизонтального газохода. В | |||||||

этих случаях поток насыщенного пара из барабана движется несколькими па- | |||||||

раллельными подпотоками (см. рис. 12.9). |

|

|

|

|

| ||

Рис. 12.9. Схема движения пара в радиационных настенных поверхностях нагрева бара- банного парового котла: 1 – барабан; 2 – экран потолка и задней стены конвективной шах- ты; 3 – экраны горизонтального газохода; 4 – экраны передней стены конвективной шах- ты; 5 – экраны боковой стены конвективной шахты; 6 – поверхность водяного экономай- зера; 7 – ширмовый пароперегреватель

345

Так как радиационные пароперегреватели подвергаются интенсивно- му обогреву, то температура их труб превышает температуру пара на100– 150 °С, в связи с чем к качеству металла предъявляют более высокие тре- бования, чем к металлу конвективного пароперегревателя. При одинаковом

тепловосприятии расход металла на радиационный пароперегреватель меньше, чем на конвективный. Надежность охлаждения труб интенсивно

обогреваемых радиационных пароперегревателей достигается применением сравнительно высокой скорости пара, составляющей около30 м/с.

Преимущества радиационных пароперегревателей: сравнительно ма- лая поверхность нагрева, малое гидравлическое сопротивление(несколько атмосфер), отсутствие сопротивления по газовой стороне.

Крепления труб настенных радиационных пароперегревателей такие же, как у парогенерирующих экранов, и должны обеспечить беспрепятст- венное тепловое расширение труб при их нагревании и остывании.

Ширмовые пароперегреватели. Они представляют собой систему труб, образующих плоские плотные панели с входными и выходными кол- лекторами. Ширмы размешают в верхней части топки на расстояии600– 1000 мм одна от другой вертикально или горизонтально. Шаг труб в ширмеs2  d = 1,1. Изготовляют из труб32–42 мм. При вертикальной конструкции

d = 1,1. Изготовляют из труб32–42 мм. При вертикальной конструкции

ширмы подвешивают к своим коллекторам (рис. 12.10, 12.11), горизон- тально расположенные ширмы подвешивают к опорным трубам, по кото- рым течет вода или слабоперегретый пар(рис. 12.12). Наиболее распро- странены вертикальные ширмы, поскольку их легче крепить, они меньше подвергаются золовым загрязнениям, но не дренируются, т. е. из них нель- зя слить остающийся конденсат пара.

Ширмовые пароперегреватели являются радиационно- конвективными поверхностями, их тепловосприятие складывается из зна-

чительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена, так как газы омывают ширмыпродольно-поперечнымпотоком со скоростью5–8 м/с. Ширмовые перегреватели обычно получают20–40% всего тепловос- приятия пароперегревателя. В последнее время ширмы стали выполнять не из гладких, а из плавниковых труб; получаются так называемые цельно- сварные ширмы. Такие ширмы меньше шлакуются, легче очищаются от на- ружных загрязнений, трубы ширм не выходят из ранжира; горизонтальные цельносварные ширмы могут выполняться с опорой по краям без промежу- точных опор и подвесок, так как представляют собой жесткую плоскую систему.

Перегретый пар имеет наивысшую температуру рабочей среды в кот- ле. Поэтому металл пароперегревателя, особенно в выходных пакетах, име- ет наиболее высокую температуру из всех поверхностей нагрева, подвер- женных внутреннему давлению, он работает практически у предела своих возможностей. В основу расчета надежности поверхностей нагрева котла,

346

включая пароперегреватели, закладывается срок службы от100 до200 тыс. часов(15–30 лет) в зависимости от параметров перегретого пара. Повыше- ние температуры отдельных труб пароперегревателяиз-затепловой развер- ки на15–20 °С приводит к сокращению срока их службы примерно в2 раза.

Рис. 12.10. Вертикальные ширмовые паропере- греватели: а– клинообразная форма низа ширмы; б– горизонтальная форма низа шир- мы; 1 – трубы ширмы; 2 – камеры; 3 – обвя- зочные трубы; 4 – хомут

Рис. 12.11. Ширмовый пароперегреватель кот- ла СКД к блоку500 МВт

В паровых котлах большой мощности с большим поперечным се- чением газоходов наблюдается значительная неравномерность обогре- ва по ширине и высоте горизонтального газохода. Для вертикальных пакетов перегревателей в горизонтальном газоходе, когда пар много- кратно движется по змеевикам вверх и вниз, неравномерность темпе- ратур газов по высоте газохода не оказывает влияния на разверку тем- пературы пара.

347

|

|

|

| А-А | Уменьшение | влияния | не- | ||

|

|

|

|

| равномерности обогрева по ши- | ||||

|

|

|

|

| рине газохода достигается сек- | ||||

|

|

|

|

| ционированием пароперегревате- | ||||

|

|

|

|

| ля по ширине с обязательным пе- | ||||

|

|

|

|

| ребросом полупотоков пара | на | |||

|

|

|

|

| противоположные стороны газо- | ||||

| А |

|

|

| хода после каждой секции по | ||||

|

|

|

|

| глубине. Переброс пара осущест- | ||||

|

|

|

|

| вляется либо специальными тру- | ||||

|

|

| 5 | 2 | бами (рис. 12.13, а), либо за счет | ||||

| А |

| движения пара вдоль коллектора | ||||||

| 1 |

| |||||||

4 |

|

| |||||||

| 1 |

| (рис. 12.13, | б). Последнее более | |||||

2 |

|

| |||||||

|

|

|

| эффективно, поскольку в коллек- | |||||

3 |

|

|

|

| |||||

|

| 6 |

| торах перемешивается пар каж- | |||||

|

|

|

| дого полупотока, в то время как в | |||||

|

|

|

|

| схеме на рис. 12.13, а перемеши- | ||||

|

|

|

|

| ванию подвергается значительно | ||||

|

|

|

|

| меньшая доля потока пара, зави- | ||||

| 4 |

|

|

| сящая | от | числа | перепускных | |

|

|

|

| труб. |

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

| Так как радиационные и | ||||

|

|

|

|

| полурадиационные | пароперегре- | |||

Рис. 12.12. Горизонтальный ширмовый паропе- | ватели | подвергаются интенсив- | |||||||

регреватель на охлаждаемых подвесных трубах: | ному обогреву, то температура | ||||||||

1 – горизонтальные ширмы; 2 – подвесные ох- | их труб превышает температуру | ||||||||

лаждаемые трубы; 3 – коллекторы; 4 – сборные | пара на 70–100 °С. Надежность | ||||||||

камеры; 5 – дистанционные проставки; 6 – | охлаждения | труб | достигается в | ||||||

опорная планка пакета ширм |

|

| этом случае | применением срав- | |||||

|

|

|

|

| |||||

нительно высокой скорости пара. Ее значение связано с плотностью потока пара, определяемой давлением и температурой. Для достижения одинакового охлаждающего эффекта металла пар более высокого давления(большей плотности) может иметь меньшую скорость. Обобщенным показателем интенсивности охлаждения является массовая скорость параϖρ . В интенсивно обогреваемых поверхностях шир-

мового перегревателя, а также в выходных пакетах, где пар достигает своей наивысшей температуры, рекомендуется наиболее высокая массовая скорость пара: ωρ = 1000–1200 кг/(м2·с). В других пакетах перегревателя она может

быть 500–800 кг/(м2·с). Лобовые змеевики горизонтальных ширм прикрывают

от интенсивного прямого излучения ядра факела применением опорных труб с рабочей средой более низкой температуры (см. рис. 12.12).

| 348 |

|

|

| Для уменьшения гидравличе- | ||

| ского сопротивления промежуточного | ||

| пароперегревателя массовая скорость | ||

| пара в нем рекомендуется на уровне | ||

а) | 250–300 кг/(м2·с), поэтому этот паро- | ||

| перегреватель | располагают в | зоне |

| умеренных температур» газов– не | ||

| выше 800–850 °С(в верхней и сред- | ||

| ней части конвективной шахты). Учи- | ||

б) | тывая большой: удельный объем па- | ||

ра, поступающего на промежуточный | |||

Рис. 12.13. Секционирование конвективно- | перегрев (низкое давление и высокая | ||

го пароперегревателя: а – с перебросом па- | температура пара), для его пропуска с | ||

ра перепускными трубами; б – с перебро- | относительно | низкой скоростью | не- |

сом пара вдоль коллектора; 1 – входной | обходимо большое суммарное сече- | ||

коллектор; 2 – змеевики пакета; 3 – выход- | |||

ной коллектор; 4 – промежуточный кол- | ние труб. Поэтому особенностями па- | ||

лектор; 5 – паросборная камера; 6 – пере- | кетов промежуточного перегревателя | ||

пускные трубы | являются многорядность змеевиков и | ||

| увеличенное количество коллекторов. | ||

12.2. Компоновка пароперегревателей

Современные пароперегреватели выполняют комбинированными, они включают в себя все три вида конструкций(радиационный, полурадиацион- ный, конвективный). На рис. рис. 12.14 показан один из первоначальных ва-

риантов такого комбинированного пароперегревателя на котлах высокого давления. Расположение перегревателя в газовом тракте котла и последова- тельность включения отдельных видов конструкций по тракту перегреваемо- го пара зависят от параметров пара.

Всовременных котлах, работающих при давлении14 МПа, на долю па- роперегревателя приходится около35% воспринимаемой котлом теплоты, а при наличии промежуточного перегрева пара– до45% теплоты(см. табл. 11.1). Такой пароперегреватель не может состоять только из конвективных трубных пакетов, он должен воспринимать и часть выделяемой в топке лучи- стой теплоты. Еще большая доля лучистой теплоты приходится на паропере- греватель в котлах СКД.

Вбарабанных котлах с давлением 14 МПа и температурой параtп.п =

560 °C перегреватель состоит из радиационной, конвективной и ширмовой частей(рис. 12.15, а). Для обеспечения надежности работы металла поверх- ностей следует учитывать, что радиационный пароперегреватель размещается в области топки, где высокие тепловые потоки и их неравномерность опреде-

ляют заметное превышение температуры наружной поверхности трубы по отношению к температуре проходящего по ней пара и разверку температур в

studfiles.net

Виды пароперегревателей

КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Пароперегреватель предназначен для перегрева поступающего в него насыщенного пара до заданной температуры его перегрева. Он является одним из наиболее ответственных элементов котла, так как температура

2.3. Конструкции іілрогшріігрнва'інлпП и их компоновка

Ара здесь достигает наибольших значений и металл перегревателя работает условиях, близких к предельно допустимым.

По виду тепловосприятия и конструкции различают пароперегревате-

'їй

- конвективные, располагаемые в конвективных газоходах котла и получающие теплоту, главным образом, конвекцией;

- радиационные, размещаемые на стенах и потолке топочной камеры и горизонтального газохода и получающие теплоту, в основном, радиацией от высоконагретых газов;

- полурадиационные, находящиеся в верхней части топки на входе в горизонтальный газоход и выполняемые в виде плоских ширм или лент, собранных из пароперегревательных труб, находящихся друг за другом в одной плоскости.

По назначений пароперегреватели делят на основные, в которых перегревается пар высокого или, сверхкритического давления, и промежуточные — для повторного (вторичного) перегрева пара, частично отработавшего в турбине.

|

Б) |

Конвективные пароперегреватели выполняют из стальных труб наружным диаметром 32-42 мм для высокого и сверхкритического давления и толщиной стенки 5-7 мм. В промежуточных пароперегревателях при более низком давлении пара используют диаметр труб 42-50 мм при толщине стенки 4-5 мм.

|

|

|

|

J

J

J

1 ІІС - 2.8. Типы конвективных змеевиков пароперегревателя: а - однорядный; б — тУхряднып; в - четырехрядный; г —многорядный (ленточный)

Обычно для пароперегревателей применяют гладкие трубы, они технологичны в производстве, мало подвержены наружным отложениям и легче от них освобождаются. Недостатком гладкотрубных поверхностей нагрева — невысокое тепловосприятие при умеренных скоростях газового потока. Из труб пароперегревателя образуют змеевики с радиусами гибов труб не менее 1,9 с/. Концы змеевиков приваривают к коллекторам круглого сечения. Так образуются эмеевиковые пакеты перегревателя. Расстояние между, рядами змеевиков (вдоль коллектора) составляет Si = (2 — 5)d. Различают змеевики одно-двух и многорядные (рис. 2.8). Они отличаются числом параллельных труб, образующих змеевик. При большой мощности котла пароперегреватели выполняют обычно в 3-4 ряда труб. При этом затрудняются условия для приварки концов труб к коллектору, увеличивается число сверлений в нем и снижается его прочность. Поэтому при увеличенном числе труб в ряду переходят на использование двух коллекторов для образования змеевика.

Ширмовые пароперегреватели по конструкции представляют собой систему из большого числа вертикальных труб (14 - г 50 штук), имеющих один гиб на 180°С и образующих широкую плоскую ленту, которая имеет опускной и подъемный участки (рис. 2.9). Их размещают на выходе из топочной камеры на заметном удалении друг от друга (шаг ширм S = 550 - 700 мм, то есть порядка (17 - 22)d для исключения возможности зашлакования газовых коридоров между ними. Газовый поток движется вдоль плоских ширм и передает теплоту трубам ширм радиационным и конвективным путем. Для исключения выхода отдельных труб из плоскости ширмы выполняют перевязку труб ширм в двух уровнях по высоте за счет вывода из ряда двух крайних (лобовых) труб и пропуске их с двух сторон снаружи ленты горизонтально за последний подъемный ряд труб (рис. 2.9,6). На горизонтальном участке эти трубы связаны между собой проставками и строго фиксируют остальные трубы в одной плоскости.

Ширмовые пароперегреватели являются радиационно-конвективными поверхностями, их тепловосприятие складывается из значительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена, так как газы омывают ширмы продольно-поперечным потоком со скоростью 5-8 м/с. Ширмовые перегреватели обычно получают 20-40% всего тепловосприятия пароперегревателя. В последнее время ширмы стали выполнять не из гладких, а плавниковых труб, либо из гладких труб с вваренными между ними проставками; получаются так называемые цельносварные ширмы (рис. 2.9, в). Такие ширмы меньше шлакуются, легче очищаются от наружных загрязнений, трубы ширм не выходят из ранжира.

Радиационные пароперегреватели выполняют настенными и обычно размещают в верхней части топки, где ниже тепло-

| Рис. 2.9. Расположение и конструкции ширмового пароперегревателя: а расположение ширм па выходе из топки; 6 ™ обвязка труб ширмы; в — вид цельносварной ширмы: 1 — ширма; 2 — входной и выходной коллекторы; 3 — обвязочные трубы. |

| А-А

|

|

Рис. 2.10. Схема движения пара в котле высокого давления с естественной циркуляцией; 1 — барабан; 2 — настенная радиационная панель перегревателя; 3 — разводка труб для горелки; 4 — потолочный пароперегреватель; 5 — ширмовый пароперегреватель; 6 — необогреваемые перепускные трубы; 7 и 8 — змеевики вертикального и горизонтального пакетов перегревателя; 9 — подвесные трубы; 10 — камера перегретого пара. |

Вые потоки. Радиационный пароперегреватель барабанного парового котла обычно занимает потолок топки, а если этого недостаточно, то его размещают и на вертикальных ее стенах (см. рис. 2.10). Настенные перегреватели, выполненные в виде панели на всю высоту топки (вместо экранных испарительных труб), оказываются менее надежными, так как отвод тепла от металла к пару во много раз слабее, чем к кипящей воде. Особенно тяжелый режим имеет металл труб настенного перегревателя при сниженных нагрузках, когда расход пара в трубах заметно снижается. Радиационные панели перегревателя в зоне, закрытой топочными экранами располагают поверх экранных труб в верхней части топки.

В прямоточных паровых котлах радиационные поверхности пароперегревателя обычно полностью занимают верхнюю часть топки (ВРЧ), потолок и стены горизонтального газохода (см. рис. 2.7, а).

На мощных энергетических блоках применяется промежуточный перегрев пара. Учитывая относительно низкое давление пара, поступающего из цилиндра паровой турбины (3-4 МПа), гидравлическое сопротивление пакетов промежуточного пароперегревателя должно быть небольшим (0,2- 0?3 МПа). Это ограничивает массовую скорость пара и при большом удельном объеме его требует применения труб большого диаметра, что снижает коэффициент теплоотдачи от стенки к пару. Низкие значения внутреннего коэффициента теплоотдачи, особенно в выходной его части, вызывают в ряде случаев недопустимое повышение температуры перлитной стали, из которой выполняется пароперегреватель. Для обеспечения надежности такого пароперегревателя его располагают в зоне умеренного обогрева (температура газов на входе не выше 850°С). Интенсифицировать внутренний теплообмен можно применением труб с внутренним продольным винтовым орсбрением. Такая конструкция заметно увеличивает поверхность внутреннего теплообмена и повышает турбулентность потока.

Одной из альтернатив газовым отопительным агрегатам являются твердотопливные котлы. Их популярность среди владельцев частных домов, не имеющих подключения к магистральным сетям, растет с каждым днем.

Сервисное обслуживание котельных наравне с правильной эксплуатацией считается невероятно важным фактором. Наша компания предлагает высококачественные услуги в данном направлении. Полный комплекс услуг позволит привести котельную в полный порядок, обеспечить ее …

Каждый человек мечтает о комфортном жилье, одним из элементов которого является тепло. Если ваш дом отапливается централизовано, то вопрос становится проще. Но не все жилые здания имеют данные блага цивилизации. …

msd.com.ua

3.7. Потолочный пароперегреватель.

Потолочный пароперегреватель экранирует потолок топки, верхнюю часть переходного газохода и конвективной шахты.

Потолочный пароперегреватель выполняется в виде блоков и состоит из входных и выходных коллекторов диаметром 219х36 мм, сталь 12Х1МФ, расположенных с шагом 35 мм. Два крайних блока имеют по 67 труб, пять средних блоков - по 72 трубы. Панели потолочного пароперегревателя имеют разводки для труб ширм, для ремонтных тросов, под приборы. Крепление потолочного пароперегревателя к каркасу котла производится через шесть рядов каркасов жесткости, которые крепятся к панелям через приваренные к трубам специальные скобы. Эти скобы опираются на валики из труб диаметром 38х6 мм, сталь 12Х1МФ, к валикам привариваются планки, листы и хомуты, за хомутами тягами подвешивается потолочный пароперегреватель к каркасу. В местах креплений каркасов жесткости к трубам для фиксирования плоскости между труб ввариваются прутки диаметром 10 мм.

3.8. Ширмовый пароперегреватель.

Ширмовый пароперегреватель расположен в верхней части топочной камеры и состоит из двух рядов ширм.

Котел № 1.

Первый ряд из 20 ширм составляет ширмовый пароперегреватель первой ступени, 14 средних ширм второго ряда образуют вторую ступень, а 14 крайних ширм второго ряда (по 7 слева и справа) - третью ступень ширмового пароперегревателя. Расстояние между рядами ширм 912 мм, между ширмами первого ряда - 800 мм, второго ряда - 600 мм.

Ширма первой ступени состоит из двух коллекторов диаметром 159х28 мм, сталь 12Х1МФ и 27 змеевиков из труб диаметром 32х6 мм, сталь 12Х1МФ, из которых 4 пары змеевиков (наружные петли) являются обвязочными и служат для крепления остальных змеевиков в одной плоскости. Одна пара внутренних змеевиков ширмы образует нижнюю обвязочную трубу. Шаг между трубами в ширме 35 мм. Высота ширмы – 9480 мм (от потолка).

Крепление змеевиков в плоскости ширм производится при помощи прутков из стали Х23Н13, стягивающих обвязочными парами змеевиков всю ширму.

Ширмы второй и третьей ступеней аналогичны по конструкции. Каждая ширма состоит из входного коллектора диаметром 159х28 мм, сталь 12Х1МФ, выходного коллектора диаметром 159х32 мм, сталь 12Х1МФ и 21 змеевика из труб диаметром 42х7 мм, сталь 12Х1МФ, из которых три пары змеевиков являются обвязочными. Шаг между трубами в ширме 45 мм. Крепление змеевиков всех ширм производится аналогично при помощи 8 пар гребенок толщиной 6 мм, сталь Х20Н14С2 или при помощи прутков. В нижней части ширмы змеевики крепятся двумя парами полос размером 6х40х1150 мм, сталь 20Х20Н14С2, полосы крепятся между собой скобами толщиной 6 мм, сталь Х23Н13. Высота ширм в обогреваемой зоне 9800 мм.

Подвеска ширмового пароперегревателя к каркасу котла осуществляется при помощи подвесок за коллектора ширм и паросборные коллекторы, кроме того, коллекторы ширм крепятся к каркасу при помощи тяг М24 длиной 800, 1000, 1200 мм.

Котлы № 2,3,4.

Первый ряд из 20 ширм составляет ширмовый пароперегреватель первой ступени, 28 ширм второго ряда образуют вторую ступень ширмового пароперегревателя. Расстояние между рядами ширм 912 мм, между ширмами первого ряда - 800 мм, второго ряда - 600 мм.

Ширма первой ступени состоит из двух коллекторов диаметром 159х28 мм, сталь 12Х1МФ и 27 змеевиков из труб диаметром 32х6 мм, сталь 12Х1МФ, из которых 3 пары змеевиков (2 наружные и 1 внутренняя пары петель) являются обвязочными и служат для крепления остальных змеевиков в одной плоскости. Шаг между трубами в ширме 35 мм. Высота ширмы – 8300 мм (от потолка).

Крепление змеевиков в плоскости ширм производится при помощи прутков из стали Х23Н13, стягивающих обвязочными парами змеевиков всю ширму.

Каждая второй ступени ширма состоит из входного коллектора диаметром 159х28 мм, сталь 12Х1МФ, выходного коллектора диаметром 159х32 мм, сталь 12Х1МФ и 21 змеевика из труб диаметром 42х7 мм, сталь 12Х1МФ, из которых три пары змеевиков являются обвязочными. Шаг между трубами в ширме 45 мм. Крепление змеевиков всех ширм производится аналогично при помощи 8 пар гребенок толщиной 6 мм, сталь Х20Н14С2 или при помощи прутков. В нижней части ширмы змеевики крепятся двумя парами полос размером 6х40х1150 мм, сталь 20Х20Н14С2, полосы крепятся между собой скобами толщиной 6 мм, сталь Х23Н13. Высота ширм в обогреваемой зоне 7800 мм.

Подвеска ширмового пароперегревателя к каркасу котла осуществляется при помощи подвесок за коллектора ширм и паросборные коллекторы, кроме того, коллекторы ширм крепятся к каркасу при помощи тяг М24 длиной 800, 1000, 1200 мм.

studfiles.net

Перегреватели

Перегреватели

Радиационные перегреватели размещают на стенах топки, они воспринимают теплоту излучением (рис. 53). Полурадиационные перегреватели - ширмы устанавливают на выходе из топки. Они получают теплоту как излучением, так и конвекцией. Конвективные перегреватели располагают в соединительном (горизонтальном) и опускном газоходах котла. По давлению перегреватели делят на перегреватели высокого давления (р ≥ 13,8 МПа), среднего (р = 9,9 /13,8 МПа) и низкого (р ≤ 9,8 МПа).

В котле различают первичные и вторичные перегреватели пара. Первичные перегреватели пара независимо от давления называют перегревателями высокого давления. Вторичные перегреватели называют перегревателями низкого давления или промежуточными перегревателями. Ширмовые перегреватели (ширмы) представляют систему труб 3 с малым шагом, образующую плоскую ленту 4, имеющую входной 1 и выходной 2 коллекторы (рис. 54). По расположению в топке ширмы делят на горизонтальные и вертикальные. Начиная с середины 1970-х г. практически на всех отечественных котлах устанавливают ширмы вертикальной конструкции. Эго объясняется, следующим:

• простотой крепления, не требующего применения охлаждаемых подвесных труб, упрощающего трассировку паро- и водопроводов в пределах котла;• меньшей загрязняемостью поверхностей золовыми отложениями;• удобством монтажа (ширмы вводят в газоход через отверстия в панелях потолочного перегревателя).

В горизонтальных ширмах котлов нижние трубы подвержены воздействию прямого излучения из топки. Отсюда не только больший нагрев в них пара, но и более высокая температура стенки металла. Часть поверхностей нагрева горизонтальных ширм плохо омывается потоком газа, что снижает эффективность их тепловосприятия. Недостатками ширм вертикальной конструкции можно считать их недренируемость, большую склонность к забиванию труб продуктами коррозии, различную длину труб 5. Через трубы большей длины будет передаваться большее количество теплоты. В первую очередь это относится к наружным трубам, воспринимающим теплоту из топки за счет излучения.

Вертикальные ширмы выполняют одно- и многоходовыми (рис. 55, а, б), одно- и двухступенчатыми (рис. 55, а, в), с прямоточной (рис. 55, г), противоточной (рис. 55, д) или параллельно смешанной (рис. 55, е) организацией движения среды по отношению к направлению движения газа по ширине газохода. Выбор конструкции ширмы во многом зависит от разности температур газов до ширмы и после нее, числа ширм, особенностей сжигаемого топлива. Температуру газов перед ширмой можно выбирать по табл. 13.

Температура газов за ширмой принимается по условию отсутствия шлакования (налипания золы на трубы) первых по ходу газа конвективных перегревателей, находящихся в соединительном газоходе. Шаг S1 между ширмами зависит от шлакующих свойств топлива. Для газа и мазута Sx = 0,35 / 0,6 м, нешлакующих углей (типа экибастузского) Sx = 0,5 / 0,65 м и шлакующих Sx > 0,65 м (табл. 14).

Продольный шаг труб в ленте обычно принимается S2 = (1,1 / 1,25) d. Ширмы изготовляют из труб диаметром 32 x 4, 32 х 5, 42 х 5 при Р 11 / 14 МПа и 32 х 6, 32 х 7, 38 %. 6, 42 х 5, 42 х 6 для котлов СКД. Материал - сталь 12 х 1МФ. Внутренний диаметр коллектора выбирают из условия, что площадь его поперечного сечения близка суммарной площади проходного сечения труб ширмы. Уменьшение тепловой неравномерности достигается укорачиванием труб 1, подверженных прямому излучению из топки (рис. 56.а). В ряде случаев для наиболее теплонапряженных труб применяют легированную сталь или ширму с торца экранируют трубами 2, в которых протекает среда с более низкой температурой (рис. 56.б).

Для обеспечения необходимого теплоотвода от стенки массовая скорость пара рw = 800 / 1300 кг/(м2*с). Большие значения характерны для ширм котлов СКД. По тепловосприятию поверхности ширм менее эффективны, чем конвективные поверхности перегревателей. В теплообмене участвует лишь часть поверхности ширмы Нт - 2S2 (пш - 1) 1х, в то время как полная площадь поверхности Нш.п = ¶dnшl (I - средняя длина трубы в ленте, м; х - угловой коэффициент ширмы; pw - число труб в ленте). Поэтому при одинаковом расходе металла расчетная площадь поверхности ширмы получается в 1,5 раза меньше, чем та же величина в конвективном перегревателе.

К недостаткам ширмы по сравнению с конвективным перегревателем следует отнести меньшую площадь поверхности, сосредоточенную в единице занимаемого ею объема. Несмотря на отмеченное, ширмы являются неотъемлемой частью котлов давлением р = 10,8 МПа, так как они допускают большие значения От. По условиям работы ширмы барабанных и прямоточных котлов отличаются между собой. Так, в барабанных котлах, имеющих до ширм только потолочный перегреватель, при снижении нагрузки температура на входе в ширмы меняется незначительно. Аналогичное явление наблюдается и при установке перед ширмой (по пару) конвективной ступени перегревателя. При развитом предвключенном радиационном перегревателе приращение энтальпии пара в нем Ai = Q/D при снижении нагрузки Котла возрастает. Происходит это потому, что излучение в топке Уменьшается сравнительно мало, а поглощается оно меньшим Количеством пара, проходящим через радиационный перегреватель.

В результате пар поступает в ширмы с большей температурой. И хотя само тепловосприятие ширмы Δiш слабо зависит от нагрузки D (рис. 57), дополнительный перегрев пара в радиационном перегревателе может привести к недопустимому повышению температуры стенки труб. Поэтому при развитых радиационных поверхностях нагрева перегревателей в котлах с естественной циркуляцией необходимо предусматривать меры по снижению температуры пара на входе в шнрму до значений безопасных по условиям работы металла. Повышение тепловосприятия радиационной части перегревателя при уменьшении нагрузки наблюдается и на котлах СКД. Ряд мер обеспечивает надежность ширм: снижение температуры питательной воды при уменьшении паропроизводительности, передача избыточного количества теплоты пара высокого давления в промежуточный перегреватель и др.

Конвективные перегреватели имеют змеевиковую поверхность нагрева с входным и выходным коллекторами 1 (рис. 58, а). Число труб 2 в одном змеевике может достигать шести. Трубы 2 приваривают к коллектору 1. При большом их числе в змеевике выполняют соединение перчаточного типа (рис. 58, б). При числе труб в змеевике лзм 5» 5 для исключения снижения прочности стенки коллектора 1 отверстиями применяют схему с двумя входными и выходными коллекторами (рис. 58, в).

Располагают змеевиковые поверхности перегревателя в горизонтальном и опускном газоходах. В первом расположение труб вертикальное, во втором - горизонтальное. Обтекание змеевиков газами поперечное. В соединительном газоходе допускается только коридорное расположение труб. В этом случае трубы в меньшей Степени подвержены липким золовым загрязнениям, и очистка от них труб проще. В опускном газоходе возможна как шахматная компоновка труб, так и коридорная, что зависит от свойств минеральной части топлива и уровня температур газов (табл. 15).

Размещение труб в опускном газоходе определяется следующим. При повороте газов ввиду действия центробежных сил поля скоростей и концентраций золы на входе в опускной газоход неравномерны. При расположении труб перпендикулярно фронту котла все змеевики оказываются в зоне максимальных концентраций золы и подвергаются повышенному абразивному изнашиванию. При расположении змеевиков параллельно фронту котла в зоне максимальных концентраций золы находится только их часть. Такая компоновка более целесообразна при работе котла на твердом топливе. При сжигании газа и мазута, не имеющих твердой фазы в продуктах сгорания, трубы могут быть расположены по любому варианту.

По характеру организации движения продуктов сгорания и пара различают противоточную, прямоточную и смешанную схемы движения (рис. 59). При противотоке обеспечивается больший температурный напор и, следовательно, требуется меньшая площадь поверхности. Однако применение противотока оправдано лишь в том случае, если температура стенки металла с учетом тепловой и гидравлической неравномерности по трубам не будет превосходить допускаемой величины. Обычно по противоточной схеме работает часть конвективного перегревателя, находящаяся в области температур продуктов сгорания 600-850ºС.

Чаще всего выходную часть перегревателя при t = 540 °С выполняют по прямоточной, в крайнем случае, по смешанной схеме. При этом змеевики с максимальной температурой пара располагают в области умеренных температур продуктов сгорания. Для повышения надежности перегревателя осуществляют переброс пара по ширине газохода (уменьшается влияние тепловой неравномерности продуктов сгорания). Полное перемешивание среды по ходу движения пара достигают делением перегревателя на отдельные ступени (снижается неравномерность поля температур пара в отдельных змеевиках). В пределах одной ступени движение пара в пакетах может происходить по одной из схем рис. 59.

Для уменьшения влияния тепловой неравномерности по продуктам сгорания осуществляется движение среды несколькими (двумя-четырьмя) параллельными автономными потоками с обязательным полным их перемешиванием после отдельных ступеней. По условиям отвода теплоты от стенки в перегревателях высокого давления рекомендуемое значение массовой скорости парс рw = 1100/1850 кг/(м2*с). Большие значения принимаются для котлов СКД. В промежуточном перегревателе поддержание такой массовой скорости невозможно, так как перепад давлений в нем АР с < 0,2/0,25 МПа. Получить такое значение можно только при снижении массовой скорости до рw = 250/300 кг/(м2*с). Достигается это применением труб большого диаметра. Температурный режим металла, особенно в выходной части промежуточного перегревателя, в этих условиях оказывается близким к предельному. Эго приводит к необходимости размещения перегревателя в зоне температур по газам, не превосходящих 800-850 °С.

Надежная работа перегревателей в ряде случаев достигается только при выполнении выходной части труб из легированной стали. Для перегревателей применяют трубы из стали 12 Х 1МФ, а для выходной части - трубы из высоколегированной стали, например, 12 Х 18Н12Т. Диаметр труб перегревателей высокого давления 32x6, 32x7 и 42x6 мм; а низкого давления 50x4, 57x4, 60x4, 60x5 и 42x4 мм. Геометрические размеры трубных пучков перегревателей приведены в табл. 14. Рассмотрим конструкцию перегревателя, показанную на рис. 60. Стрелкой дано направление тепловых расширений от закрепленных коллекторов. В соединительном газоходе коллектора 7 и 8 перегревателя и змеевики 1 подвешены тягами 6 к каркасу котла или здания. Дистанционирование труб осуществляется гребенками 10, выполненными из жаростойкой стали. В месте выхода труб змеевиков имеется уплотнительный ящик 4 с теплоизоляцией 3.

В опускном газоходе дистанционирование труб 2 перегревателя осуществляют с помощью стоек, опирающихся на балки 3, или подвесных труб 4 (рис. 61). Опора труб по схеме рис. 61, б допустима при температуре газов в области коллекторов, выполняющих функцию несущих конструкций, до 600 °С. Для обеспечения блочности, ремонтопригодности и транспортировки ступени перегревателей выполняют из отдельных пакетов.

Размеры пакета по ходу газов по условиям ремонта не должны превышать 1,2x3,2x10 м. Схемы перегревателя и величину тепловосприятия каждой его ступени выбирают из условия надежной работы поверхности и обеспечения требуемой температуры пара. Число ступеней перегревателя определяется параметрами пара и типом котла. При давлении р = 4 МПа перегреватель котла с естественной циркуляцией обычно состоит из двух ступеней. Выходную ступень выполняют по прямоточной или по смешанной схеме (см. рис. 59, б, б). С ростом давления и температуры перегрева число ступеней (рис. 62, а) увеличивается с трех (потолочная 2, конвективные ступени 3 и 4) при р - 10,84-13,8 МПа и t - 5104-560 °С до четырех при р = 13,8 МПа и t = 560 °С. Начиная с давления Р = 10,8 МПа, устанавливают ширмовую поверхность нагрева 5 (рис. 62, б).

Включение ширмы 5 возможно после потолочного перегревателя 2 и после «холодной» конвективной ступени 3. В первом случае металл ширмы находится в более благоприятных условиях, так как температура пара меньше. Поверхность ширмы при одном и том же тепловосприятии получается меньше ввиду большого температурного напора. Однако при этом снижается температурный напор в конвективных поверхностях перегревателя и возрастает их металлоемкость. Во втором случае после потолочного перегревателя 2 пар направляется в конвективную ступень 3. Температурный напор в ней больше, чем в ступени 3 схемы рис. 62, б. Площадь поверхности получается меньше, но если сохранить постоянным приращение энтальпии пара в ширме, то возрастает её площадь поверхности (снизится температурный напор). Температура стенки труб ширмы увеличивается.

На практике обе схемы с барабаном У применимы в равной степени. Выбор варианта зависит от результатов технико-экономических расчетов, учитывающих суммарную стоимость конструкции и затраты на преодоление сопротивления по пароводяному тракту. В прямоточных котлах высокого давления число ступеней перегревателя высокого давления равно трем-четырем. Обычно это ВРЧ, потолочная, две конвективные или конвективная и полурадиационная ступени. В газоплотных котлах СКД число ступеней перегревателя еще больше: СРЧ, ВРЧ 6, потолочная 2, экраны соединительного и опускного газоходов 7, ширмы 5 одна 4 или две 3, 4 конвективные ступени (рис. 62. в).

kotel-kv-300.ru