|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Поверхности нагрева котла, их расчет и компоновка. Твп котла

Вращающийся регенеративный воздухоподогреватель РВП - Альянс-ТеплоЭффект

Назначение и классификация воздухоподогревателей

При применении горячего дутьевого воздуха в котлах улучшаются топочные процессы и повышается коэффициент полезного действия котла из-за снижения потерь теплоты с уходящими газами. Повышение температуры дутьевого воздуха позволяет увеличить количество теплоты, переданной лучеиспусканием, повысить температурные напоры в конвективных поверхностях нагрева.

По принципу передачи теплоты воздухоподогреватели делятся на рекуперативные и регенеративные.

В рекуперативных воздухоподогревателях теплота от дымовых газов к воздуху передается непрерывно через стенку. В регенеративных воздухоподогревателях газы сначала нагревают металлическую насадку, а затем теплота, аккумулированная в ней, передается воздуху. Каждый элемент регенеративного воздухоподогревателя попеременно омывается то газами, то воздухом.

Регенеративные воздухоподогреватели (РВП) имеют ряд преимуществ перед рекуперативными, они меньше по габаритам и массе, имеют меньшее сопротивление для прохода газов и воздуха, меньше подвержены газовой коррозии.

К недостаткам РВП относится увеличенный переток воздуха в газовый тракт внутри аппарата, который достигает 20-25 % (у трубчатых 5%), что приводит к увеличению расхода электроэнергии на тягу и дутье. Последнее обстоятельство обуславливает применять на котлах большой производительности и трубчатые воздухоподогреватели; сложность уплотнения вращающегося ротора (разность давлений по воздуху и газам, 5-8 кПа), громоздкость и сложность подшипников, масса ротора превышает 100 т), несеметричная тепловая деформация ротора в горячей зоне РВП.

Регенеративные воздухоподогреватели

Регенеративные вращающиеся воздухоподогреватели нашли широкое применение на котлах большой паропроизводительности, они менее металлоемки по сравнению с трубчатыми воздухоподогревателями и имеют меньшее сопротивление по газовому и воздушному тракту. Их применение дает возможность сократить габариты конвективной шахты котла, что является существенным при изготовлении котлов большой паропроизводительности. Подогрев воздуха до 340-350 °С достигается в одноступенчатых регенеративных воздухоподогревателях, что позволяет уменьшить высоту конвективной шахты.

Регенеративные воздухоподогреватели широко применяются на котлах средней и большой паропроизводительности, работающих на жидком, газообразном и твердом топливе. Регенеративные воздухоподогреватели предназначены для подогрева до температуры 340-350 °С воздуха, поступающего в топку котла для сжигания топлива. Регенеративные воздухоподогреватели устанавливаются, как правило, за пределами котельного помещения, количество которых определяется производительностью котла и типом аппарата.

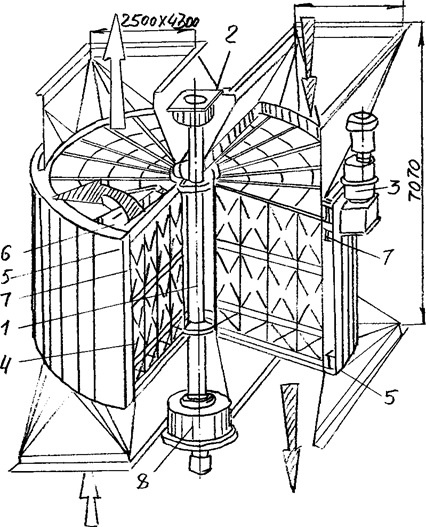

Регенеративный воздухоподогреватель (рис. 1) представляет собой теплообменник непрерывного действия. Основным его элементом является ротор с вертикальной осью вращения, разделенный сплошными перегородками на 24 сектора, заполненных теплоаккумулирующей набивкой, отличающийся тем, что патрубки отвода греющей среды и патрубки подвода нагреваемой среды расположены на цилиндрической поверхности корпуса в области зазора ротора, и воздухоподогреватель снабжен двумя вертикальными кольцевыми перегородками, разделяющими обе части ротора на периферийную холодную и центральную горячую зоны, причем один конец каждой вертикальной кольцевой перегородки выведен в зазор ротора и соединен с горизонтальной перегородкой, выполненной в форме кругового кольца, с образованием в зазоре ротора двух подводящих каналов и одного отводящего канала со стороны нагреваемой среды и одного подводящего канала и двух отводящих каналов со стороны греющей среды, крышки корпуса изогнуты с образованием над верхней частью ротора и под нижней частью ротора кольцевого зазора, боковая цилиндрическая стенка каждой части ротора заведена в соответствующий ей верхний или нижний кольцевой зазор и изогнута с образованием над теплоаккумулирующей набивкой верхней части ротора и под теплоаккумулирующей набивкой нижней части ротора кольцевой камеры, радиальные перегородки, установленные в обоих частях ротора, заведены в соответствующую им верхнюю кольцевую камеру с образованием в ней перепускных каналов.

В зоне повышенной коррозии, входной по воздуху и выходной по газам (обычно в нижней части аппарата «холодный слой»), из листа толщиной 1,2 мм устанавливаются пластины. В верхней части аппарата («горячий слой») устанавливаются из листа толщиной 0,6-0,65 мм пластины, собранные в отдельные пакеты. Ротор установлен в неподвижном кожухе и вращается с частотой 2 об/мин от периферийного привода с цепочным зацеплением.

Рис. 1. Схема регенеративного воздухоподогревателя: 1 - вал ротора; 2 - верхний подшипник; 3 - электродвигатель; 4 - набивка; 5 - наружный кожух; 6 - радиальное уплотнение ротора; 7 - наружное уплотнение ротора; 8 - нижний подшипник профилированными пластинками, изготовленными из листовой мягкой стали.

Рис. 1. Схема регенеративного воздухоподогревателя: 1 - вал ротора; 2 - верхний подшипник; 3 - электродвигатель; 4 - набивка; 5 - наружный кожух; 6 - радиальное уплотнение ротора; 7 - наружное уплотнение ротора; 8 - нижний подшипник профилированными пластинками, изготовленными из листовой мягкой стали. Для разделения газовой и воздушной зон и предотвращения перетоков воздуха в газовый отсек, регенеративный воздухоподогреватель снабжен системой уплотнений, которые крепятся на внутренних сторонах разделительных секторов, расположенных на верхней и нижней крышках.

Радиальные уплотнения состоят из секторных плит, устанавливаемых в направляющих уголках. Переток воздуха определяется зазором между секторными плитами и полосами радиальных уплотнений, установленных на перегородках ротора. Регулировка зазоров производится шпильками пружинных подвесок плит. Каждая плита состоит из двух шарнирно соединенных частей, что позволяет более равномерно выдерживать зазор по всей ее длине при тепловых деформациях ротора.

Периферийные уплотнения служат для предотвращения присосов окружающего воздуха и состоят из подвижных колодок и направляющих планок. Колодки уплотнений примыкают к периферийной части фланца ротора. Образуя единый уплотняющий пояс по окружности. Переток воздуха определяется зазором между торцами колодок и фланцем ротора. В верхней крышке ротора зазор регулируется за счет собственного веса графитовых колодок. В нижней крышке ротора зазор регулируется шпильками пружинных подвесок.

Центральные уплотнения служат для предотвращения перетоков воздуха в центральной части воздухоподогревателя, конструкция их аналогична конструкции периферийных уплотнений. Уплотнение вала на выходе из корпуса - сальниковое. В качестве набивки применяются волнистые листы с толщиной 0,5 - 1,25 мм. Более толстые листы обычно используются только для наиболее холодной части подогревателя, где имеет место большая опасность газовой коррозии. Конфигурация листов должна обеспечить их дистанционирование и хороший коэффициент теплопередачи.

В регенеративных воздухоподогревателях хорошо решается вопрос обдувки. Для этой цели в нижней части подогревателя устанавливается сопло, перемещающееся в радиальном (по отношению к ротору) направлении. Так как сам ротор вращается, то имеет место попеременная обдувка всех элементов подогревателя струей большой мощности. Расход воздуха или пара на обдувку невелик, поскольку обдувка всей поверхности проводится одним соплом. Под действием струи воздуха из обдувочного аппарата происходит вибрация набивки, которая способствует отслаиванию загрязнений и улучшает эффективность обдувки.

Регенеративные воздухоподогреватели обладают рядом преимуществ: малыми габаритами и весом, меньшей опасностью газовой коррозии. Последнее объясняется тем, что температура набивки в регенеративных подогревателях мало отличается от полусуммы температур газа и воздуха даже при загрязнении летучей золой теплопередающих листов. Главное же то, что в этих подогревателях допускается большой износ листов, так как возникающие сквозные отверстия в набивке не являются очагом перетока воздуха. Поэтому набивку меняют лишь при износе, равном 20 % ее веса. Недостатком регенеративных воздухоподогревателей является то, что по сравнению с трубчатыми в них осуществляется несколько больший присос воздуха в дымовые газы.

Из всего многообразия конструкций воздухоподогревателей при конструировании надо выбрать наилучшую, т.е. наиболее надежную и экономически целесообразную. Для сравнения различных конструкций воздухоподогревателей используют габаритные, весовые и стоимостные характеристики. Наиболее высокие технико-экономические показатели имеют регенеративные воздухоподогреватели, за ними следуют трубчатые, причем с уменьшением диаметра труб уменьшаются габаритные, весовые и стоимостные показатели. Поверхность нагрева РВП состоит из системы шероховатых каналов, в которых шероховатость создается высотой волн дистанционирующих и волнистых листов. Следовательно, интенсификация конвективного теплообмена в РВП осуществляется эффективнее, чем в трубчатых воздухоподогревателях. В отличие от последних, создание набивки РВП с волнистыми каналами сложной формы технологически проще и выполняется прокаткой или штамповкой больших листов.

Качество укладки набивки в роторе оказывает существенное влияние на коэффициент использования поверхности нагрева. При плохом заполнении ротора возможно шунтирование части продуктов сгорания и воздуха мимо теплообменной поверхности.

Поверхность нагрева 1 м3 набивки составляет 300 - 340 м2. Длительность пребывания набивки в газовом и воздушном потоках ограничена (менее 30 с). От набивки требуется быстрый нагрев в газовом потоке и столь же быстрое охлаждение в воздушном потоке. При толщине набивочного материала всего лишь 0,6-1,2 мм переносится достаточно много теплоты. Тонкие листы набивки удобны еще и тем, что в процессе обдувки воздухом они вибрируют и легче освобождаются от загрязнений. Эффективны также шариковые набивки из металла, керамики и стекла.

Недостатки набивки из гофрированных металлических листов: тонкие листы быстро изнашиваются, коэффициенты теплопередачи при продольном обтекании поверхности нагрева сравнительно невелики.

Одним из главных недостатков однопоточных вращающихся РВП является низкая интенсивность теплопередачи, что, в конечном итоге, приводит к высокой металлоемкости. При этом интенсивность теплопередачи в холодной области РВП в два раза ниже, чем в его горячей части. Это объясняется тем, что в холодной части объемный расход теплоносителей практически вдвое меньше, чем в горячей зоне, из-за низких температур. В холодной области РВП, где выходят охлажденные продукты сгорания и поступает холодный воздух, например, при работе котлоагрегата на газе, температуру уходящих газов поддерживают равной 120-130 °С, а температуру воздуха - 20-30 °С.

Малые объемные расходы теплоносителей в холодной части однопоточного вращающегося РВП обусловливают низкие скорости потоков, что наряду со снижением теплопередачи дополнительно приводит к более интенсивному отложению загрязнений, так как обдуваемость поверхности набивки в этой области РВП снижена. Таким образом, при стандартной компоновке теплообменных поверхностей однопоточного РВП они в процессе эксплуатации котла как на жидком, так и на газообразном топливе интенсивно загрязняются, что снижает эффективность воздухоподогревателя.

Вращающиеся регенеративные воздухоподогреватели в форме усеченного конуса

Вращающиеся регенеративные воздухоподогреватели (РВП) являются одним из основных видов воздухоподогревателей, используемых в отечественной и зарубежной энергетике. Но, несмотря на их широкое применение, их реконструкция и модернизация всё ещё является актуальной задачей, так как существующие модели вращающихся РВП энергетических котлов имеют низкие показатели эффективности. Это один из главных недостатков вращающихся РВП, так как из-за низких коэффициентов теплоотдачи, как по воздушной, так и по газовой стороне для обеспечения передачи необходимого количества теплоты требуется большая площадь теплообмена. Поэтому регенеративные воздухоподогреватели имеют большие габариты и, соответственно, массу. Интенсификация процессов теплообмена позволяет уменьшить площадь, необходимую для передачи теплоты, сделать установку компактнее и легче. Данные мероприятия выполняются путем совершенствования характеристик набивки – поверхности теплообмена, или путем применения новых конструкций регенеративных воздухоподогревателей, например, форме прямого усеченного конуса, двухпоточного, двухходового двухпоточного.

При совершенствовании конструкций вращающихся РВП требуется исследование процессов теплообмена, в набивках существующих конструкций воздухоподогревателей, чтобы использовать полученные данные для сравнения с характеристиками новых конструкций РВП.

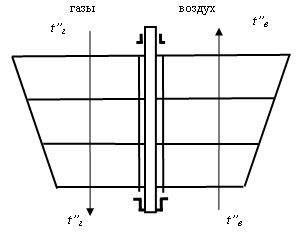

Рис.2. Схема однопоточного РВП с набивкой в форме усеченного конуса

Рис.2. Схема однопоточного РВП с набивкой в форме усеченного конуса Во вращающихся РВП цилиндрической формы поток газов, охлаждаясь, уменьшает свой удельный объем. Вместе с этим уменьшается скорость движения потока газов в каналах теплообменной набивки. А это, в свою очередь, приводит к уменьшению числа Re и коэффициентов теплоотдачи. Поэтому в холодной части регенеративного воздухоподогревателя процесс теплообмена характеризуется низкими коэффициентами теплоотдачи. Применение новой конструкции вращающегося РВП может улучшить теплообмен, как в холодной, так и в горячей частях набивки. Конструкция предлагается в форме прямого усеченного конуса. Уменьшение диаметра регенеративного воздухоподогревателя на выходе потока газов и на входе потока воздуха, приводит к повышению скорости обоих потоков, что обосновывает увеличение коэффициентов теплоотдачи и уменьшение площади теплообменной поверхности. В результате сокращается металлоёмкость РВП и его стоимость.

Компания ООО «Альянс-ТеплоЭффект» имеет возможность предложить Вам проектирование, производство, реконструкцию, а также замену пакетов холодного и горячего слоев вращающихся регенеративных воздухоподогревателей РВП

www.ateffekt.ru

Тепловой расчет парового котла

21

Наиболее широкое распространение в отечественном и зарубежном котлостроении получил П-образныйпрофиль котла(рис. 2.1 а, б). Вариант(рис. 2.1 а) с двухступенчатым выполнением поверхностей экономайзера и трубчатого воздухоподогревателя(ТВП) при-

меняется на барабанных котлах с относительно небольшой паропроизводительностью Dп ≤186,1 кг/с(670 т/ч) при необходимости высокого подогрева воздуха для сжигания

малореакционных или сильновлажных видов топлива. С увеличением мощности парового котла(до200 МВт и более) по своим габаритным размерам ТВП уже не умещается в опу- скной конвективной шахте котла, при этом требуется выполнение дополнительного газо- хода(см. рис. 2.1 г) со значительным удорожанием производства котла. В этом случае бо-

лее приемлемым оказалось использование компактного регенеративного вращающегося воздухоподогревателя (РВП) с его расположением за пределами конвективной шахты кот-

ла (рис. 2.1б).

Однако при сжигании твердых топлив и сланцев РВП оказываются ненадежными в эксплуатации, вследствие забивания липкой золой узких щелей между пластинами тепло- обменной поверхности. Тогда используется ТВП, размещенный в третьем дополнитель- ном газоходе(рис. 2.1 г).

В паровых котлах, работающих под наддувом, желательно иметь меньшие размеры более дорогих газоплотных настенных ограждений, что приП-образномпрофиле котла достигается соединением(смыканием) топки с конвективной шахтой(рис. 2.1 в). Газо- плотная задняя стенка обеспечивает полное исключениекакого-либоперетока газов из топки в конвективную шахту. При этом исчезает горизонтальный газоход, газовый поток из топки поступает сразу в поворотную камеру. При использовании топлив, зола которых обладает абразивными свойствами, необходимо заметное снижение скорости газов в газо- ходах и увеличение размеров проходного сечения. Это достигается выполнением двух идентичных конвективных газоходов, расположенных по обе стороны топки и образую- щихТ-образныйпрофиль котла. Наличие двух газоходов обеспечивает уменьшение высо- ты выходного газового окна из топки и горизонтального газохода до обычных значений,

тем самым снижается неравномерность полей температур и скорости по высоте газового окна, сохраняется обычной глубина каждой из опускных шахт и возможность использова- ния разработанных типовых конструкций конвективных поверхностей. Переход на Т- образный профиль становится необходимым и при сжигании неабразивных твердых топ-

лив в случае создания котла большой мощности ( Nкэ ≥500 МВт). С ростом мощности

котла сечение конвективных газоходов увеличивается прямо пропорционально мощности, а размеры топки– в меньшей степени. В этом случае переход наТ-образныйпрофиль по- зволяет сохранить приемлемые конструктивные решения по опускным шахтам, хотя за- траты на производство и металлоемкость котла возрастают[6].

Компоновка пароперегревателей. Пароперегреватели (высокого давления и про- межуточного перегрева) имеют в котлах сравнительно большие размеры поверхности на- грева и располагаются как в области радиационного, так и конвективного теплообмена. Пароперегреватель высокого давления современного котла является комбинированным, т. е. состоит из радиационной(настенные или потолочные экраны), полурадиационной(ширмовые и ленточные поверхности на выходе из топки) и конвективной(конвективные змеевиковые поверхности в горизонтальном газоходе и верхней части конвективной шах- ты) частей. В целях обеспечения надежности работы металла поверхностей следует учи- тывать, что радиационный пароперегреватель размещается в области топки, где высокие

тепловые потоки и их неравномерность определяют заметное превышение температуры наружной поверхности труб по отношению к температуре проходящего по ней пара и раз- верку температур в отдельных(более сильно обогреваемых) трубах по сравнению со сред- ней расчетной. В итоге наиболее высокое значение температуры стенки трубы радиаци-

© Бойко Е.А. Тепловой расчет парового котла

22

онного пароперегревателя отличается от средней расчетной температуры пара на выходе из него примерно на 60–80 °С. Поэтому обычно радиационная часть пароперегревателя используется на начальном этапе перегрева пара, когда его температура еще невелика, что облегчает условия работы металла. Также с достаточно высокими средними тепловыми напряжениями и в условиях заметной неравномерности температур газового потока и, следовательно, интенсивности теплообмена работают полурадиационные поверхности, которые обычно располагают в средней зоне перегрева пара. Завершающий этап пе- регрева осуществляют в змеевиковых конвективных пакетах, расположенных в зоне более низких температур газов и тепловых потоков, но так, чтобы температурный напор в вы- ходном(«горячем») пакете был не ниже200–250 °С, иначе поверхность пакета, выпол- ненного из наиболее качественной стали, будет чрезмерно большой. Часто первый конвек- тивный(«холодный») пакет устанавливают в зоне умеренных температур газов. Это по- зволяет использовать для выполнения пакета более дешевую углеродистую сталь(при температуре стенкиtст ≤450 °С). В зоне конвективного теплообмена ввиду более низких

тепловых потоков разность между максимальной температурой стенки и средней темпе- ратурой пара обычно составляет25–40 °С.

На рис. 2.2 приведены характерные типы компоновок пароперегревательных по- верхностей для барабанных котлов высокого давления пара(ВД) и прямоточных котлов сверхкритического давления(СКД). Вариант(рис. 2.2 а) характерен для котлов относи- тельно небольшой паропроизводительности( Dп ≤116,6 кг/с) при давлении параp ≤13,8

МПа. Такие паровые котлы не имеют промежуточного пароперегревателя, а пароперегре- ватель ВД располагается на выходе из топки и в горизонтальном газоходе. Вариант ком- поновки(рис. 2.2 б, в) применяется на барабанных и прямоточных котлах электрической мощностью200–300 МВт( Dп = 186–278 кг/с) с промежуточным перегревом пара. При

этом на прямоточных котлах перегрев пара начинается в экранах средней (СРЧ) и верхней(ВРЧ) радиационных частях топки, как показано на рис. 2.2 в.

Здесь выходная («горячая») ступень пароперегревателя ВД или СКД вынесена в верхнюю часть опускной шахты, где исключается интенсивное прямое тепловое излуче- ние из ядра факела в топке и ниже температура греющих газов.

На газомазутных (барабанных и прямоточных) котлах горизонтальный газоход мо- жет быть развит в глубину(по ходу газов), тогда в основном поверхности паро- перегревателя(высокого давления и промежуточного перегрева) размещаются в нем(рис. 2.2 б, г). Они выполнены вертикальными и подвешены за коллектора, находящиеся в уп- лотнительном коробе. Такое расположение облегчает систему крепления тяжелых змееви- ковых пакетов и обеспечивает наименьшее загрязнение труб снаружи золовыми частица- ми. На рис. 2.2 г показан вариант компоновки поверхностей пароперегревателя газомазут- ного котла СКД большой мощности, отличающиеся байпасированием по пару части по- верхности промежуточного пароперегревателя в целях регулирования температуры пара. В этом случае общая поверхность такого пароперегревателя увеличивается, он занимает значительную часть конвективной шахты, а выходная его ступень размещается в конце горизонтального газохода.

Во всех случаях пароперегреватель ВД или СКД размещен по тракту газов раньше промежуточного пароперегревателя (в зоне более высоких температур газов). Так как

плотность пара в промежуточном пароперегревателе и интенсивность теплоотвода от стенки к пару здесь заметно ниже, чем при ВД, его размещают в зоне температур газов не выше850 °С.

© Бойко Е.А. Тепловой расчет парового котла

23

Рис. 2.2. Компоновка пароперегревателей в барабанных и прямоточных котлах: а – в барабан- ных котлах приDп < 420 т/ч; б – то же приDп = 670 т/ч; в – в прямоточном котле при сверхкри-

тическом давлении и сжигании твердого топлива; г – то же при сжигании газа и мазута. 1 – топоч- ная камера; 2 – конвективная шахта; 3 – потолочный радиационный перегреватель; 4 – настенный радиационный перегреватель в топке; 5 – уплотнительный короб. ШП, ЛП, КП– ширмовый, лен- точный и конвективный пароперегреватели; ПП– промежуточный пароперегреватель; ППТО– паро-паровойтеплообменник; ЦВД, ЦНД– цилиндры высокого и низкого давления паровой тур- бины; ЭК– экономайзер

Особенностью конструктивного выполнения промежуточного пароперегревателя является использование увеличенного диаметра труб (см. таблицу2.2) и выполнение мно- горядных змеевиковых пакетов(рис. 2.3) ввиду значительного объема пара при относи- тельно невысоком давлении( pпп = 2,8–3,9 МПа).

Переходная зона. На котлах прежних выпусков переходная зона размещалась в конвективной шахте вслед за промежуточным (или основным) пароперегревателем(на- пример, котелПК-38). Здесь, как известно, значительно меньше тепловые потоки, что по- зволяет иметь внутренние отложения в трубах без перегрева металла и исключить замет- ный рост температуры при возникновении ухудшенного режима теплообмена. В прямо- точных котлах ВД влажность пара на входе в переходную зону составляет25–30 %, в ней

© Бойко Е.А. Тепловой расчет парового котла

24

завершается испарение влаги и на внутренних стенках труб откладывается основная часть минеральных примесей, которая была растворена в питательной воде. На выходе из пере- ходной зоны пар должен иметь небольшой перегрев в140–160 кДж/кг(15-25 °С).

В прямоточных котлах СКД в отдельных случаях выносят в конвективную шахту завершающую часть зоны фазового перехода (при температуре среды от393–395 °С до397–404 °С) с тепловосприятием зоны по рабочей среде130–320 кДж/кг. Конструктивно переходная зона выполняется в виде трубчатой змеевиковой поверхности с горизон- тальным шахматным расположением труб.

Размещение экономайзеров. Экономайзеры являются конвективными змеевико- выми поверхностями нагрева с шахматным расположением труб в пакете. При горизон- тальном расположении змеевиков в конвективной шахте заданный шаг труб обеспечива- ется опорными стойками. Последние опираются или подвешиваются(для передачи веса змеевиков) на специальные балки каркаса, расположенные в газоходе(при температуре газов не менее600 °С), либо на собственные коллектора, находящиеся внутри газохода(рис. 2.3 а). Вариант использования коллекторов для раздачи воды по змеевикам и одно- временно для опоры(подвески) пакетов экономайзера в последних конструкциях паровых котлов находит более частое применение. В газоплотных котлах все коллекторы эконо- майзеров помещают внутри газохода, исключая тем самым трудности уплотнения внеш- них ограждений котла при выводе большого числа труб наружу.

Как правило, змеевики размещают параллельно фронтальной(большей по размеру) стене конвективной шахты так, что по ширине фронта устанавливается два пакета эконо- майзера с самостоятельными параллельными потоками рабочей среды(воды) в змеевиках пакетов.

Рис. 2.3 Варианты компоновки водяного экономайзера: а – гладкотрубный; б – мембранный

© Бойко Е.А. Тепловой расчет парового котла

25

Рекомендуется выполнение экономайзеров в виде мембранных змеевиков (рис. 2.3 б). По сравнению с гладкотрубными поверхностям ми за счет повышения интенсивности теплообмена они обеспечивают уменьшение длины труб до35 %, уменьшение общей мас- сы металла до15 %, заметное сокращение габаритных размеров поверхности(до50 %) и уменьшение аэродинамического(с газовой стороны) и гидравлического(по рабочей сре- де) сопротивления до30 %. Мембранные змеевики являются самонесущими, то есть не требуют для креплений: опорных стоек, повышается жесткость конструкции.

Экономайзер является замыкающей поверхностью в котле по тепловосприятию. Он должен воспринять теплоту от газов и снизить их температуру после выхода из паропере- гревателя до необходимого значения на входе в воздухоподогреватель. При наличии в котле промежуточного пароперегревателя этот диапазон температур невелик и эконо- майзер имеет относительно небольшие размеры, поэтому не обеспечивает подогрева воды до кипения. Только при отсутствии промежуточного пароперегревателя и давлении пара на выходе из котла не более10 МПа экономайзер за счет большого тепловосприятия ока- зывается кипящим(выдает до20 % насыщенного пара). В прямоточных котлах докрити- ческого давления( p = 10–17 МПа) для обеспечения равномерного распределения рабочей

среды по трубам экранных поверхностей топки из экономайзера должна выходить вода, недогретая до температуры насыщения не менее, чем на40 °С или на250–285 кДж/кг.

В прямоточных котлах сверхкритического давления по той же причине энтальпия рабочей среды на выходе не должна превышать нижней границы зоны фазового перехода

( h′′ ≤1670 кДж/кг), в противном случае необходимо принимать специальные конструк-

эк

тивные меры для распределения среды в коллекторы нижней радиационной части топки, либо переносить из топки в конвективную шахту часть поверхности зоны фазового пере- хода.

Компоновка воздухоподогревателей. Для подогрева воздуха, поступающего в го- релки топочной камеры, в энергетических котлах применяют трубчатые(ТВП) и регене- ративные(РВП) воздухоподогреватели. По своей конструкции ТВП имеют относительно небольшую удельную поверхность теплообмена в1 м3 объема– 40–50 м2/м3 и при низких значениях теплоотдачи и температурного напора между газами и воздухом характеризу- ются большими габаритами и расходом металла. Преимуществом ТВП по сравнению с РВП является достаточно высокая плотность, исключающая заметные утечки(перетоки) воздуха в газовый поток. В настоящее время ТВП поставляются заводами в виде крупно- габаритных секций из труб диаметром40 мм, толщиной стенки1,5 мм с компактными ша- гами трубs1 ´ s2 = 54´40,5 мм и тонкометаллической обшивкой с боковых сторон для ис-

ключения утечки нагреваемого воздуха наружу.

При использовании труб меньшего диаметра выбор предельно плотной компоновки труб (шага трубs1 ´ s2 ) определяется сохранением минимального диагонального«мости- ка» между отверстиями в трубной доске, равного9–10 мм.

Вравных условиях по теплообмену с РВП (одинаковые темпера туры газов и воз- духа) в низкотемпературной части металл труб ТВП имеет более низкую температуру, чем металл набивки РВП(ниже и12–45 °С) и поэтому подвергается более интенсивной серно- кислотной коррозии при сжигании мазута и сернистых твердых топлив.

Всвязи со сказанным ТВП применяют при сжигании шлакующих твердых топлив,

сланцев, топлив с высоким содержанием золы( Aп ≥1,4 %×кг/МДж) при относительно не-

высоком серосодержании (Sp < 3 %). Для уменьшения сернокислотной коррозии приме-

няют подогрев холодного воздуха на входе в ТВП за счет рециркуляции горячен воздуха либо путем установки паровых калориферов. Такие схемы при водят к росту температуры уходящих газов и снижению КПД котла. Более заметное повышение минимальной темпе-

© Бойко Е.А. Тепловой расчет парового котла

26

ратуры стенки обеспечивает каскадный ТВП, в котором через первую(«холодную») сту- пень проходит только часть холодного воздуха(около40 %) в смеси с долей рециркуля- ции горячего воздуха( rв ≈ 0,15), что позволяет при минимальной рециркуляции горячего

воздуха повысить температуру стенки труб до исключения низкотемпературной коррозии

(рис. 2.4).

Для максимального использования возможностей теплообмен: в ТВП и сокращения за счет этого размера поверхности нагрева применяют многократный(как минимум, че- тырехкратный) перекрестный ток воздуха, что приближает схему взаимного движения сред к противоточной. В этих целях уменьшение высоты одного хода воздуха достигаетсядвух-четырехпоточным движением воздуха в ТВП(рис. 2.5).

Рис. 2.4 Каскадная схема подогрева воздуха в трубчатом воздухоподогрева- теле. 1 – дутьевой вентилятор; 2 – венти- лятор рециркуляции горячего воздуха; 3 – паровой калорифер; 4 – «холодная» часть воздухоподогревателя; 5, 6 – ос- новная и«горячая» часть воздухоподог-

ревателя

Рис. 2.5 Варианты компоновки труб- чатых воздухоподогревателей. а – двух- поточный воздухоподогреватель; б – че- тырехпоточный воздухоподогреватель. 1 – вход холодного воздуха; 2 – выход

горячего воздуха

Более широкое применение, особенно на котлах высокой паропроизводительности( D ≥117 кг/с), имеет РВП, за исключением тех ограничений по топливам, где рекоменду- ется применение ТВП. По своей конструкции РВП обладают высокой удельной поверхно- стью теплообмена– 320–340 м2/м3, поэтому имеет относительно небольшие габариты, что

© Бойко Е.А. Тепловой расчет парового котла

27

особенно важно при проектировании котлов большой тепловой мощности. Основным не- достатком РВП является высокий переток нагреваемого воздуха в газовую среду при на-

личии периферийных и радиальных зазоров между воздушной и газовой частями РВП ( α = 0,2), что приводит к перегрузке в работе дымососов и дутьевых вентиляторов, по- вышенному расходу энергии на собственные нужды.

Плотное расположение в секторах РВП металлической теплообменной набивки с зазором 8–10 мм затрудняет использование РВП при сжигании сильнозольных топлив из-

за забивания проходного сечения с газовой стороны золой и последующим частичным уносом золы с горячим воздухом, загрязнением и золовым износом элементов воздушного тракта и горелок.

Для повышения рабочей кампании набивки РВП в зоне сернокислотной коррозии нижняя часть РВП (на1/3–1/4 высоты ротора) имеет секции с повышенной толщиной лис- та– 1,2 мм, в то время как остальная часть(«горячая» часть РВП) имеет набивку из листов толщиной0,6–0,8 мм(рис. 2.6).

Как известно, нагрев воздуха в одной ступени ограничен, что связано с более высо-

ким значением теплоемкости газового потока и уменьшением разности температур между газом и воздухом по мере нагрева последнего. Предельный подогрев воздуха в одной сту-

пени определяется минимальным допустимым температурным напором на горячем конце воздухоподогревателя (не менее25–30 °С) и находится для негазоплотных котлов в диа- пазоне260–300 °С при использовании ТВП и300–360 °С для РВП ввиду повышенного среднего избытка воздуха в последнем и сближении значений усредненных теплоемко- стей газов и воздуха.

Рис. 2.6 Устройство регенеративного воздухоподогревателя(РВП). 1 – вал ро- тора; 2 – наружный корпус; 3 – секция«горячей» набивки; 4 – секция«холод- ной» набивки; 5 – электродвигатель; 6 –

опорные конструкции

Для большинства видов энергетических топлив приведенный уровень температуры горячего воздуха достаточен для полного их сжигания. В отдельных случаях возможно увеличение предельного уровня подогрева воздуха в одной ступени. Так в газоплотном котлеиз-заотсутствия присосов средняя теплоемкость газов приближается к тепло- емкости воздуха, что позволяет иметь более высокий подогрев воздуха. В негазоплотном

котле введение рециркуляции горячего воздуха позволяет повысить температуру воздуха

© Бойко Е.А. Тепловой расчет парового котла

28

на входе в воздухоподогреватель для снижения сернистой коррозии металла и существен- но повысить предельную температуру подогрева воздухаиз-засближения массовых; рас- ходов газов и воздуха. Того же результата можно достигнуть байпасированием части га- зового потока помимо воздухоподогревателя и размещением в байпасном газоходе допол- нительного экономайзера низкого давления.

Указанные способы позволяют в большинстве случаев обойтись одноступенчатой компоновкой воздухоподогревателя и экономайзера, как более дешевой по конструкции и удобной в эксплуатации и при ремонтах. Переход на двухступенчатое выполнение возду-

хоподогревателя определяется необходимостью получения весьма высокого подогрева воздуха (380–500 °С). Такая ситуация чаще всего возникает при сжигании низкореакци- онных топлив(типа А, ПА, Т) с жидким шлакоудалением. В этом случае в качестве вто- рой ступени используется ТВП, а в первой(«холодной») ступени может быть установлен как ТВП, так и РВП. Потребность в выполнении второй ступени экономайзера появляется в случае, если температура газов перед входом во вторую ступень ТВП будет выше520 °С, а при наличии тепловой защиты трубной доски– выше550–570 °С. Тогда для за-

щиты металла верхней трубной доски от перегрева устанавливают змеевиковый пакет экономайзера (рис. 2.7 а). Если котел имеет промежуточный пароперегреватель, то по- требность в дополнительной поверхности экономайзера отпадает(рис. 2.7 6).

Рис. 2.7 Типы компоновок воздухопо- догревателя. а – двухступенчатая схема ТВП; б – двухступенчатая комбиниро- ванная схема; 1 – пакеты экономайзера; 2 – промежуточный пароперегреватель; 3 – регенеративный воздухоподогрева-

тель

2.2 Выбор металла и диаметров труб поверхностей нагрева

Основными материалами для поверхностей нагрева паровых котлов служат качест- венные углеродистые, а также легированные стали(легирование— введение в основной металл добавки другого для улучшения его свойств). Большинство легирующих элемен- тов относится к дорогим материалам, что заметно удорожает сталь, однако их введение повышает жаропрочность стали и стойкость против высокотемпературной газовой корро- зии. Температурный диапазон применения той или другой марки стали зависит от качест- ва стали, коррозионных свойств газовой среды, в которой работает сталь(свойств сжигае- мого топлива), давления рабочей среды в трубах и др. [6].

Углеродистая (нелегированная) сталь применяется для изготовления элементов котла, работающих при температурах не выше450 °С. Низколегированная сталь перлит- ного класса содержит не более4–5 % легирующих металлов. Эти стали устойчивы против ползучести при температуре металла до580 °С. Высоколегированные стали аустенитного

© Бойко Е.А. Тепловой расчет парового котла

29

класса содержат от 10 до30 % легирующих металлов. При этом изменяется структура стали(однородный твердый раствор углерода и металлов), она после механической обра- ботки(сварки, гибки) требует специального высокотемпературного режима выдержки для снятия внутренних напряжений. Аустенитные стали применяют до температуры650 °С. Некоторые характерные марки сталей и области их применения приведены в табл. 2.1. Определение расчетной максимальной температуры металла в поверхностях нагрева, рас- положенных в зоне высоких тепловых потоков(топочные экраны при СКД, пароперегре- ватели) производят на основе норм расчета элементов котла на прочность[2]. В данном

конструктивном тепловом расчете рекомендуется ограничиться оценкой максимальной температуры для этих поверхностей, приведенной в табл. 2.1. Экранные поверхности ба- рабанных котлов ВД выполняют из труб относительно большого диаметра(см. табл. 2.2), т. к. дальнейшее уменьшение внутреннего диаметра ведет к заметному росту гидравличе- ского сопротивления, что снижает надежность естественной циркуляции. Поверхности пароперегревателя в пределах топки как правило располагают на потолке ее, где более низкие тепловые напряжения. На ряде новых типов барабанных котлов(паропроизводи- тельностью500–670 т/ч при давлении пара13,8 МПа) использованы горизонтальные и

вертикальные радиационные панели пароперегревателя ВД поверх настенных экранов в верхней половине топки. В эти панели поступает пар низкой температуры, близкой к на- сыщению.

|

|

|

| Таблица 2.1 | |

| Марки сталей и области их применения в паровых котлах |

| |||

|

|

|

| ||

Марка ста- | Содержание ле- | Область применения | Максимальная рас- | ||

ли | гирующих эле- |

| четная температура | ||

ментов, % |

|

| металла, °С | ||

|

|

| |||

|

| Качественные углеродистые стали |

| = tн | |

15К, 20К | – |

| Барабаны, работающие при давлении | tст | |

|

|

| менее 6 МПа и температуре менее450 |

|

|

|

|

| °С |

| = tн |

22К | – |

| Барабаны работающие при давлении 6– | tст | |

|

|

| 12,5 МПа |

| = tрс |

Сталь 20 | – |

| Камеры экономайзеров, экранов вне | tст | |

|

|

| зоны обогрева | tст =tрс + δ +10 | |

|

|

| Камеры обогреваемые (внутри газохо- | ||

|

|

| да) приϑг ≤600 °С | tст= tрс | + 2δ + 20 |

|

|

| Камеры обогреваемые (внутри газохо- | ||

|

|

| да)при 600<ϑг < 900 °C | tст =tрс + (30 − 60) | |

|

|

| Трубы поверхностей нагрева (эконо- | ||

|

|

| майзеры, экраны) работающие при тем- |

|

|

|

|

| пературе менее 480 °С |

|

|

| Низколегированные стали перлитного класса |

| = tн | ||

16ГНМА | Mn =0,8–1,1 |

| Барабаны при давлении 14–18,5 МПа и | tст | |

| Ni =1,0–1,3 |

| температуре метала до 450 °С |

|

|

| Mo =0,4–0,55 |

|

| tст= tрс+10 | |

15ХМ | Cr =0,8–1,1 |

| Коллекторы и трубо(паро)проводы вне | ||

| Mo =0,4–0,6 |

| зоны обогрева при температуре рабочей |

|

|

|

|

| среды до 540 °С |

|

|

15ХМ |

|

| Трубы пароперегревателей |

|

|

|

|

| при tст ≤550 °С |

|

|

© Бойко Е.А. Тепловой расчет парового котла

30

|

|

|

| Продолжение таблицы 2.1 | ||||

|

|

|

|

|

| |||

Марка ста- | Содержание ле- |

|

|

| Максимальная рас- | |||

гирующих эле- |

| Область применения | четная температу- | |||||

ли |

| |||||||

ментов, % |

|

|

| ра металла, °С | ||||

|

|

|

| |||||

12Х1МФ | Cr =0,9–1,2 | Трубы топочных экранов при СКД и | tст= tрс | + 80 | ||||

| Mo =0,25–0,56 | пароперегревателей при tст ≤580 °С |

|

|

|

| ||

| V =0,15–0,3 | Коллекторы и паропроводы вне зоны |

|

|

|

| ||

| Cr =1,6–1,9 | обогрева при tст ≤570 °С |

|

|

|

|

| |

12Х2МФСР | Трубы | пароперегревателя | (выходной | потолочные | и | шир- | ||

| Mo =0,5–0,7 | «горячий» пакет) и коллекторы при | мовые на выходе из | |||||

| V =0,2–0,35 | tст ≤ 585 °С |

| топки: tст | = tрс + 60 | |||

| Si =0,4–0,7 |

|

|

| конвективные | в го- | ||

| B = 0,005 |

|

|

| ризонтальном | газо- | ||

|

|

|

|

| ходе tст= tрс+ 50 | |||

|

|

|

|

| то же в конвектив- | |||

|

|

|

|

| ной |

|

| шахте |

|

|

|

|

| tст= tрс+ 40 |

| ||

| Высоколегированные стали аустенитного класса |

|

|

|

| |||

Х14Н14В2М | Cr =13–15 | Трубы | пароперегревателя | (выходной | Расчет tст | см. выше | ||

| Ni =13–15 | «горячий» пакет), коллекторы и паро- |

|

|

|

| ||

| W =2–2,75 | проводы при tст ≤620 °С |

|

|

|

|

| |

| Mo =0,45–0,6 |

|

|

|

|

|

|

|

09Х14Н16Б | Cr =13–15 | Трубы | пароперегревателя | (выходной | Расчет tст | см. выше | ||

| Ni =15–17 | «горячий» пакет), коллекторы и паро- |

|

|

|

| ||

| Nb =0,9–1,3 | проводы при tст ≤650 °С |

|

|

|

|

| |

12Х18Н12Т | Cr =17–19 | Трубы | пароперегревателя | (выходной | Расчет tст | см. выше | ||

| Ni =11–13 | «горячий» пакет), коллекторы и паро- |

|

|

|

| ||

| Ti = 0,65 | проводы при tст ≤620 °С |

|

|

|

|

| |

ЭИ-765 | Cr =10–12 | Для труб пароперегревателей СКД и | Расчет tст | см. выше | ||||

| W =1,8–2,2 | труб промежуточного пароперегревате- |

|

|

|

| ||

| Mo =0,45–0,6 | ля при tст до630 °С |

|

|

|

|

| |

| V =0,2–0,3 |

|

|

|

|

|

|

|

ДИ-59 | Cr =12–14 | Для труб пароперегревателей СКД и | Расчет tст | см. выше | ||||

| Mn =11–13 | труб промежуточного пароперегревате- |

|

|

|

| ||

| Si =1,5–2,5 | ля до tст | = 650 °С при работе в газовой |

|

|

|

| |

| Ni =1,8–2,2 | среде с повышенным содержанием сер- |

|

|

|

| ||

| Cu =1,8–2,2 | нистых газов (топлива сSp ≥2,5 %) |

|

|

|

| ||

Примечания: 1. Обозначения: ϑг – температура газового потока, °С; tст – температура стенки металла, °С; tрс – температура рабочей среды(пара или воды) в элементе поверхности, °С; δ – толщина стенки камеры

(коллектора), мм.

2. При сжигании мазута для исключения ванадиевой коррозии труб пароперегревателей максимальная тем- пература стенки не должна превышать600 °С.

Экранные поверхности прямоточных котлов выполняют трубами меньшего наруж- ного диаметра(табл. 2.2), что уменьшает расход металла на единицу площади экрана(1 м2) в1,3–1,4 раза. Стремятся все экранные панели выполнить из труб одного диаметра. Это облегчает монтаж котла и обеспечивает по мере роста энтальпии рабочей среды изме-

© Бойко Е.А. Тепловой расчет парового котла

studfiles.net

Водопаровой тракт котла.

Поиск ЛекцийПаровой котел БМ-35-РФ.

Котел изготовлен Белгородским котельным заводом «Энергомаш» на среднее рабочее давление. Котел барабанный с естественной циркуляцией воды в топочных экранах, реконструирован заводом на факельное сжигание природного газа вместо мазута с повышением паропроизводительности с 35 до 50 т/ч.

Котел имеет П-образный профиль и содержит три основных конструктивных элемента: топочная камера, горизонтальный газоход и конвективная шахта (рис. 7).

Рис. 11. Паровой котел ТЭЦ МЭИ (БМ-35Р): Б – барабан, ВЦ – выносной циклон; ТЭ – топочные экраны; Гор – газовые горелки; КПП-1, КПП-2 – конвективные пароперегреватели первой и второй ступени; ЭК – экономайзер; ТВП – трубчатый воздухоподогреватель; ОП – опускные трубы; НК – нижний коллектор экранов; Ф – фестон; ПО – пароохладитель; ПП – перегретый пар; Пр – продувка из циклона.

Топочная камера обеспечивает сжигание газа и получение насущенного пара в настенных экранах. Она имеет толщину ат = 4,4 м, глубину vт = 4,14 м и высоту пода до середины газового окна hт = 8,5 м. Объем топочной камеры Vт = 147 м3, расчетная лучевоспринимающая поверхность Fл = 131 м2. Тепловое напряжение топочного объема при номинальной нагрузке составляет qv = 270 кВт/м3., при этом температура газов на выходе из топки (перед фестоном) 𝞠ϑт= 11500С.

Все стены топочной камеры экранированы вертикальными испарительными трубами диаметром 60х3 с шагом Sэ = 80 мм (задний экран) и Sэ = 110 мм (остальные экраны). Настенные экраны конструктивно выполнены из 8 секций: по 3 секции на боковых экранах и по одной на фронтовой и задней стенах. Секции имеют выделенные нижние коллектора с самостоятельным подводом опускных труб диаметром 83х4 и 102х3,5 мм. Нижняя часть топки, включая горизонтальный под, выложена огнеупорными плитами и не имеет испарительных экранов. В верхней части топки трубы заднего экрана разведены в три ряда. При этом поперечный шаг труб составляет s1 = 80х3 = 240 мм, а расстояние по ходу газов s2 = 220 мм. Такой пучок топочного экрана называют фестоном. Он обеспечивает свободный выход газов из топки в горизонтальный газоход. Барабан котла выполняет роль сепаратора насыщенного пара. Он имеет внутренний диаметр 1500 мм с толщиной стенки 40 мм.

Горизонтальный газоход имеет неэкранированные боковые стены и наклонный под, а по потолку газохода расположены 40 труб диаметром 38х3 мм, по которым насыщенный пар поступает в поверхность пароперегревателя, который выполнен и виде двух змеевиковых пакетов. Сначала пар поступает в первый пакет (КПП-1), где пар движется в трубах перекрестно-противоточно, а затем прямоточно по отношению к газовому потоку. Здесь пар нагревается от газов примерно с 254 до 3300С. Этот пакет часто называют «холодным». Его поверхность теплообмена составляет F1 = 140 м2. После КПП-1 пар поступает в пароохладитель, где происходит регулируемое снижение температуры пара на входе во второй («горячий») пакет пароперегревателя – КПП-2. Он находится в зоне более высоких температур газов и за счет изменения температуры пара обеспечивает, перегрев до постоянной температуры до 4400С при любой рабочей нагрузке. Он выполнен из труб диаметром 42х3 мм, его поверхность нагрева F2 =110 м2. Из него перегретый пар поступает в выходной коллектор и далее по паропроводу – в турбину (рис. 9).

Трубы в пакетах пароперегревателя установлены коридорно с шагом 60 мм. Газы с высокой температурой омывают змеевики со скоростью 8 – 10 м/с, поэтому конвективный теплообмен здесь превалирует над радиационным, отчего эти поверхности называют конвективными.

Рис. 12. Схема котла №2

Рис. 13. Конвективный пароперегреватель котла №2

Конвективная шахта имеет сечение 4,4 х 1,49 м. Здесь газовый поток вначале омывает 4 змеевиковых пакета экономайзера, а затем проходит по трубкам воздухоподогревателя.

Водяной экономайзер (рис. 10) выполнен из труб диаметром 32х3 мм и имеет поверхность нагрева Fэк = 768 м2.

Рис. 14. Пакет водяного экономайзера: 1 – нижний коллектор; 2 – трубная поверхность; 3 – крепежные и дистанционирующие планки; 4 – опорные балки; 5 – компенсатор тепловых расширений воздухоподогревателя.

Его верхний и нижний коллекторы установлены вдоль правой боковой стены конвективной шахты. Горизонтальные змеевиковые пакеты образованы 48 трубами, выходящими из нижнего коллектора. Разрывы между пакетами составляют 500 мм для осмотров и ремонта. Перед поступлением в нижний коллектор экономайзера часть воды проходит через пароохладитель, а затем смешивается с основным потоком, отчего ее температура становится выше исходной. На выходе из экономайзера вода нагревается до температуры, близкой к насыщению (при tпв = 1040С), а при включенном ПВД (tпв = 1400С) на выходе из экономайзера происходит ее частичное испарение – до 10% массы. Полная высота газохода, в котором размещаются 4 пакета экономайзера равна 7,02 м.

Трубчатый воздухоподогреватель (ТВП) имеет высоту 3,38 м и поверхность нагрева Fвп = 1040 м2, образованную 2500 вертикальными трубами диаметром 40х1,5 мм, установленными в шахматном порядке и закрепленными в верхней и нижней трубных досках (рис. 11). Дымовые газы проходят сверху вниз внутри труб, а воздух движется горизонтально в межтрубном пространстве и имеет два хода, которые создаются за счет промежуточной трубной доски и воздушного короба. Снаружи воздухоподогреватель обшит металлическим кожухом с тепловой изоляцией.

Рис. 15. Трубчатый воздухоподогреватель: 1 – трубная доска для крепления труб; 2 – перебросной воздушный короб; 3 – направляющий лист; 4 – опорные балки каркаса.

Водопаровой тракт котла.

Вода после подогрева в регенеративном цикле паровой турбины подается в котел питательным насосом. Эта вода называется питательной. Питательная вода (ПВ), как было сказано выше, направляется в экономайзер, нагревается до температуры близкой к насыщению при отключенном ПВД или с парообразованием до 10% по массе при включенном ПВД. После экономайзера ПВ направляется в барабан. Туда же поступает пароводяная смесь из поверхностей нагрева топочной камеры. Вода, из которой генерируется пар называется котловой водой.

Рис.16 Подогреватель высокого давления

Таким образом, в паровом котле присутствует питательная и котловая вода. Расход питательной воды равен сумме паропроизводительности котла и расходу продувки.

Рис. 17. Водопаровой тракт котла. Организация двухступенчатого испарения в экранах топки.

Котловая вода из барабана поступает в опускные трубы и далее в нижний коллектор. Из нижнего коллектора вода направляется в топку котла. Так как в процессе опускного движения котловая вода слегка охлаждается за счет потерь через теплоизоляцию, то в топку котла она поступает с недогревом в несколько градусов до линии насыщения. Следовательно, процесс парообразования в топке начинается не сразу. Необходима определенная длина для догрева котловой воды до температуры насыщения. Эта дистанция называется экономайзерным участком.

Рис. 18. Схема контуров циркуляции котла №2.

В процессе парообразования не вся котловая вода переходит в пар, а только ее определенная часть. Эта часть называется паропроизводительность. В поверхностях нагрева количество пара определяется физической величиной, называемой «паросодержание». Паросодержание может рассчитываться по массе (массовое паросодержание) и по объему (объемное паросодержание). Однако, в котельной технике наиболее часто пользуются параметром «кратность циркуляции» – величиной, обратной массовому парсодержанию. Смысл кратности циркуляции заключается в следующем: сколько раз необходимо «прогнать» котловую воду по контуру, чтобы испарить ее всю.

На ТЭЦ МЭИ доля генерируемого пара составляет 10% по массе (массовое паросодержание равно 0,1). Следовательно, кратность циркуляции равна 10.

Парообразование в экранных трубах котла организовано по схеме так называемого «двухступенчатого испарения». Наибольшее число экранных секций (6 из 8) подсоединены непосредственно к объему барабана и образуют первую ступень испарения. Первая ступень обеспечивает около 80% всей паропроизводительности котлоагрегата. Две панели заведены в два выносных циклона диаметром 337х37 мм и высотой 5,08 м и образуют вторую ступень испарения.

Принципы сепарации воды и пара в барабане и циклонах разная. Если в барабане, сепарация происходит за счет разности скоростей воды и пара (всплытие пузырей) и называется гравитационной, то в циклоне пароводяная смесь подается через улиточный ввод по тангенциальной составляющей, и сепарация происходит за счет отбрасывания жидкой фазы к стенкам циклона (за счет более высокой плотности) и концентрации паровой фазы центре циклона. Такая сепарация называется центробежной.

Такая сложная схема испарения обусловлена необходимостью поддержания уровня растворенных и нерастворенных (шлам) примесей в котловой воде. Повышение солесодержания приводит к выпадению накипи на поверхностях нагрева, а также их ускоренной коррозии. Система водоподготовки, безусловно, обеспечивает необходимой качество добавочной воды, однако не делает идеальной, и определенное количество примесей попадает в котел.

Рис. 19. Барабан котла

Необходимо обратить внимание, что питательная вода подается только в барабан, а выносные циклоны не подается. Таким образом, в барабане создается избыток воды, который перетекает из барабана в циклон по специальному трубопроводу. Таким образом, можно говорить, что переток из барабана в циклон является питательной водой для второй ступени испарения.

Для стабилизации солесодержания необходимо часть теплоносителя выводить из основного контура. Такой вывод называется продувкой. Продувка обеспечивает уровень примесей в котловой воде и паре нормам ПТЭ. Так как чистая питательная вода подается в барабан, то он носит название – чистый отсек, выносные циклоны, запитывающиеся более «грязным» перетоком, – солевой отсек. Продувка, очевидно, должна производиться из самой «грязной» точки контура. Поэтому она организована из выносных циклонов. Концентрация примесей в продувке составляет величину в сто раз большую, чем в питательной воде.

poisk-ru.ru

Поверхности нагрева котла, их расчет и компоновка — КиберПедия

Поверхности нагрева современных паровых котлов представляют собой системы параллельно включенных труб, воспринимающих теплоту потока (продуктов сгорания) за счет излучения в зоне высокотемпературных газов и конвективным теплообменом [4]. Интенсивность теплообмена определяется законом Стефана-Больцмана (разность четвертых степеней абсолютных температур излучающей газовой среды и наружной поверхности труб). Наиболее интенсивные тепловые потоки излучения имеют место в топочных камерах паровых котлов, где развиваются высокие температуры газовой среды в результате сжигания топлива. Наивысшие воспринятые экранами тепловые потоки находятся в зоне ядра факела и в зависимости от вида сжигаемого топлива составляют от 350 кВт/м (при сжигании бурых углей) до 400-550 кВт/м2 (при сжигании природного газа и мазута). По мере снижения температуры газов и оптической плотности излучаемой среды в верхней части топки воспринятые настенными поверхностями тепловые потоки находятся на уровне 70-80 кВт/м2. Конвективные поверхности нагрева, расположенные в горизонтальном газоходе и конвективной шахте котла, обладают более низким тепловосприятием. Интенсивность конвективного тепловосприятия прямо пропорциональна разности температур газов и наружной поверхности труб и снижается по ходу движения продуктов сгорания от 40 кВт/м2 в горизонтальном газоходе до 10-15 кВт/м2 в экономайзерах. При температуре продуктов сгорания выше 400 °С дополнительное восприятие поверхности обеспечивает межтрубное излучение газовой среды. На выходе их топки размещаются полу радиационные (радиационно-конвективные) поверхности нагрева в виде ширмового или ленточного пароперегревателя, тепловосприятие поверхности которых примерно в равной мере определяется лучистым и конвективным теплообменом. Изменяя температуру газов на выходе из топки, конструктор создает соотношение радиационных и конвективных поверхностей нагрева в котле. При изменении температуры газов на выходе из топки Я" от 900 до 1200 °С более заметно изменяется размер радиационной поверхности топочных экранов, что определяется законом лучистого теплообмена. Минимальная суммарная поверхность нагрева элементов котла имеет место при Я" = 1250-1300 °С. Соответствующее этим температурам соотношение радиационных и конвективных поверхностей в котле следует считать оптимальным, однако достижимо оно только при сжигании природного газа и мазута. В остальных случаях выбор Я" определяется условиями надежности работы котла (исключением шлакования плотных конвективных поверхностей пароперегревателя в горизонтальном газоходе), при этом приходится завышать размер экранов топочной камеры, увеличивать строительную высоту топки и тем увеличивать стоимость котла. Кроме выбора соотношения размеров радиационных и конвективных поверхностей нагрева, большое значение имеет последовательность и характер размещения отдельных поверхностей нагрева вдоль газового тракта котла, что называется компоновкой поверхностей парового котла. Оптимизация компоновки радиационных и конвективных поверхностей нагрева определяется двумя обстоятельствами. Во-первых, последовательность расположения отдельных поверхностей или частей поверхности вдоль газового тракта должна соответствовать условию: по мере снижения температуры в газовом тракте размещаются поверхности нагрева с более низкой температурой рабочей среды. Так, например, средняя температура воды в пакетах экономайзера ниже, чем средняя температура пара в первом пакете промежуточного пароперегревателя, поэтому экономайзер должен располагаться по ходу газов после пакета промежуточного пароперегревателя. Отступление от этого правила приходится делать по условиям надежности для поверхностей, расположенных в топочной камере. Применение в зоне высокотемпературных газов поверхностей радиационного пароперегревателя с самой высокой температурой пара недопустимо по условиям перегрева металла труб из-за относительно низкого отвода тепла от стенки трубы к пару, поэтому выходные ступени пароперегревателя располагаются как правило а горизонтальном газоходе где & = 800-1000 °С. Во-вторых, каждая отдельная поверхность нагрева должна быть выполнена с максимальным использованием принципа противотока между потоком газов и рабочей среды, что обеспечивает максимальный температурный напор и уменьшение размера поверхности. Отступления здесь могут иметь место для отдельных пакетов пароперегревателя, когда его противоточное выполнение по условиям надежности металла потребует замены более дешевой слаболегированной стали на дорогую высоколегированную (аустенитную) и стоимость поверхности (хотя и меньшей по размерам) при этом сильно возрастает.

Взаимное расположение газоходов парового котла (топки, горизонтального газохода, конвективной шахты) определяет профиль парового котла. Оптимальный профиль парового котла зависит от ряда факторов, таких как вид топлива, единичная тепловая мощность котла, давление пара (до — или сверхкритическое). В целях унификации производства поверхностей нагрева в отечественной практике число профилей паровых котлов ограничено. На рис. 2.1 приведены наиболее характерные профили паровых котлов электростанций [5]. Наиболее широкое распространение в отечественном и зарубежном котлостроении получил П-образный профиль котла (рис. 2.1 с/, б). Вариант (рис. 2.1 а) с двухступенчатым выполнением поверхностей экономайзера и трубчатого воздухоподогревателя (ТВП) применяется на барабанных котлах с относительно небольшой паропроизводительность Dn < 186,1 кг/с (670 т/ч) при необходимости высокого подогрева воздуха для сжигания матореакционных или сильновлажных видов топлива. С увеличением мощности парового котла (до 200 МВт и более) по своим габаритным размерам ТВП уже не умещается в опускной конвективной шахте котла, при этом требуется выполнение дополнительного газохода (см. рис. 2.1 г) со значительным удорожанием производства котла. В этом случае более приемлемым оказатось использование компактного регенеративного вращающегося воздухоподогревателя (РВП) с его расположением за пределами конвективной шахты котла (рис. 2.1 б). Однако прн сжигании твердых топлив и сланцев РВП оказываются ненадежными в эксплуатации, вследствие забивания липкой золой узких щелей между пластинами тепло — обменной поверхности. Тогда используется ТВП, размещенный в третьем дополнительном газоходе (рис. 2.1 г). В паровых котлах, работающих под наддувом, желательно иметь меньшие размеры более дорогих газоплотных настенных ограждений, что при П-образном профиле котла достигается соединением (смыканием) топки с конвективной шахтой (рис. 2.1 в). Газоплотная задняя стенка обеспечивает полное исключение какого-либо перетока газов из топки в конвективную шахту. При этом исчезает горизонтальный газоход, газовый поток из топки поступает сразу в поворотную камеру. Прн использовании топлив, зола которых обладает абразивными свойствами, необходимо заметное снижение скорости газов в газоходах и увеличение размеров проходного сечения. Это достигается выполнением двух идентичных конвективных газоходов, расположенных по обе стороны топки и образующих Т-образный профиль котла. Наличие двух газоходов обеспечивает уменьшение высоты выходного газового окна из топки и горизонтального газохода до обычных значений, тем самым снижается неравномерность полей температур и скорости по высоте газового окна, сохраняется обычной глубина каждой из опускных шахт и возможность использования разработанных типовых конструкций конвективных поверхностей. Переход на Т- образный профиль становится необходимым и прн сжигании неабразивных твердых топлив в случае создания котла большой мощности (А’/ > 500 МВт). С ростом мощности котла сечение конвективных газоходов увеличивается прямо пропорционально мощности, а размеры топки — в меньшей степени. В этом случае переход на Т-образный профиль позволяет сохранить приемлемые конструктивные решения по опускным шахтам, хотя затраты на производство и металлоемкость котла возрастают [6].

cyberpedia.su

Воздушный тракт котла

Температура горячего воздуха tгв.• Температура горячего воздуха зависит от:• Способа шлакоудаления.• Влажности топлива.• Реакционной способности топлива Vdaf.• Желаемой величины радиационного тепловосприятия топки.• Условий выхода оксидов азота.

Подогрев может осуществляться в ТВП и РВП. ТВП по температуре горячего воздуха формально не имеет ограничений, РВП – имеет верхний предел 360° (в одной ступени). Это справедливо, если в котле не используется схема «расщепленный хвост». В ТВП для одной ступени по обычной схеме есть ограничение 320°.

При двухступенчатой схеме подогрева воздуха температура воздуха за первой ступенью принимается:

tвп1" = tпв + 15, tвп1" = tэк' + 15 если pne≥9.8МПа tПВ≥215,

Иначе:

tвп1" = tэк' + 40 + 0.7(ϑух — 120)

Данное уравнение является альтернативой уравнению ϑух" — tэк" ≥ tМЭК.

Температура горячего воздуха при воздушной сушке зависит от влажности воздуха и выхода летучих tгв = f(Wг, Vdaf).

Если значение температур tгв = f(Vdaf) и tгв = f(Wг) не совпадает, то за расчетное значение принимается максимальная величина.

| СМС | Топливо | tгв | |

| ЖШУ | ТШУ | ||

| Топки с замкнутой схемой пылеприготовления и воздушной сушкой | Каменные, СС | 350..400 | 300..400 |

| АШ, ПА, Т, 2СС | 400..450 | — | |

| Бурые угли, торф | — | 350..400 | |

| Сланцы | — | 250..300 | |

| Топки с разомкнутой системой пылеприготовления | АШ, ПА, Т, 2СС | 400..420 | 350..350 |

| Г, Д, ДСШ, 1СС | 350..400 | 300..350 | |

| Бурые угли | 350..400 | 300..350 | |

| Топки с замкнутой и полуразомкнутой системой пылеприготовления и газовой сушкой | Бурые угли | 350..400 | 300..350 |

Наибольшее значение tгв принимается для топлив с наибольшей влажностью и наименьшим выходом летучих. tгв для газа и мазута устанавливается на уровне 230..270°C. На котлах больших параметров tгв на газе надо делать больше, т.к. в этом случае уменьшиться размер экономайзера, а следовательно и металлоемкость котла.

Температура воздуха на входе в воздухоподогреватель tвп'.

| Топливо | Тип | |

| ТВП | РВП | |

| Бурые угли с Sпр≤1, торф, сланцы | 50 | 30 |

| Каменные угли с Sпр≤0.1, антрацит | 30 | 30 |

| Бурые угли с Sпр > 0.1 | 80 | 60 |

| Каменные угли с Sпр > 0.1 | 60 | 50 |

| Мазут с Sp | 90 | 50 |

| Мазут с Sp | 110 | 70 |

Способы подогрева воздуха до ВП:

а) Схема с калорифером

а) Схема с калорифером б) Схема с рециркуяцией

б) Схема с рециркуяцией В схеме б) ΔM будет больше. Схема а) имеет большее преимущество, т.к. в данном случае КПД выше (q2 меньше). (калорифер греется паром из отборов, что равносильно регенерации в цикле).

Температура точки росы:

— давление

— давление Если в топливе большое количество золы, то она абсорбирует SO3, снижая тем самым концентрацию паров h3SO4. Топливо с большим содержанием CaO и MgO связывают SO3 и коррозия становится меньше. Для них:

Зависимость:

| 0 | 0.01 | 0.04 | 0.1 | 0.42 | 0.76 | 0.88 |

| 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 |

Для того, чтобы не происходила коррозия: tст > tp + Δt, Δ=5..10°.

Минимальная температура стенки:

tст = [0.8ϑух αг + αв tвп'] / [0.95αг + αв] ТВП

tст = [ϑух αгxг + αвxв tвп'] / [xгαг + αвxв] РВП

αг, αв — коэффициенты теплоотдачи воздухоподогревателя по газовой и воздушной сторонам в его холодной части.xг, xв — доля сечений для прохода газа и воздуха в воздухоподогревателя. Определяется в зависимости от типоразмера РВП.

all4study.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|